Uzavírací ventily pro vysokotlaká potrubí. Její vlastnosti. Domácí průmyslové potrubní armatury

Cenově výhodnější je použití mosazných kulových kohoutů pro vnitřní rozvody v inženýrských systémech s teplotami do 95C, tlakem do 6 bar a průměry do 32-50. Na potrubních rozvodech tepla (průměry do 300-400), jakož i v primárním okruhu topných bodů se doporučuje použít ocelové kulové kohouty speciálně navržené pro takové aplikace. V ostatních případech je nutné zvážit možnost použití klapek jako nejoptimálnější.

Univerzální průmyslové potrubní ventily používané v různých odvětvích hospodářství. Vyrábí se sériově ve velkém množství a je určen pro média s často používanými tlaky a teplotami. Tyto armatury jsou vybaveny vodovodními potrubími, parovody, městskými plynovody, topnými systémy atd.

Průmyslové ventily pro speciální pracovní podmínky je určen pro provoz při relativně vysokých tlacích a teplotách, při nízkých teplotách, na korozivních, toxických, radioaktivních, viskózních, abrazivních nebo drobivých médiích. Mezi tyto armatury patří: silové armatury vysokých energetických parametrů, kryogenní, korozivzdorné, vodotryskové armatury, vyhřívané armatury, armatury pro abrazivní kaly a pro sypké materiály.

Speciální kování navrženy a vyrobeny dle individuálních zakázek na základě speciálních technických požadavků. Často se takové armatury vyrábí například pro experimentální nebo unikátní průmyslová zařízení, včetně jaderných elektráren.

Námořní armatury je vyráběn pro provoz ve specifických provozních podmínkách na říčních a říčních lodích. námořnictvo s přihlédnutím ke zvýšeným požadavkům na minimální hmotnost, odolnost proti vibracím, zvýšenou spolehlivost, speciální ovládání a provozní podmínky.

Vodovodní armatury vybavené různými domácími spotřebiči: plynové sporáky, koupelnové instalace, kuchyňské dřezy atd. Tyto armatury jsou vyráběny ve velkém ve specializovaných provozech, mají malé průchozí průměry a jsou většinou ručně ovládané, s výjimkou regulátorů tlaku a pojistných ventilů na plyn.

Klasifikace potrubních armatur podle funkčního účelu (typu)

Uzavírací ventily určený k úplnému uzavření průtoku pracovního média v potrubí a spuštění média v závislosti na požadavcích technologického procesu (cyklus "otevřeno-zavřeno"). Hlavním účelem uzavíracích armatur je uzavření průtoku pracovního média potrubím a opětovné spuštění média v závislosti na požadavcích technologického procesu obsluhovaného tímto potrubím, zajištění těsnosti jak v šoupátku, tak ve vztahu do vnějšího prostředí. Uzavírací armatury z hlediska počtu použitých jednotek tvoří 80 % všech armatur.

Regulační ventily je určen k regulaci parametrů pracovního média změnou jeho průtoku. Zahrnuje regulační ventily, regulátory tlaku, regulátory hladiny kapalin, škrticí armatury atd.

Distribučně-směšovací (třícestné nebo vícecestné) armatury je určen k distribuci pracovního média v určitých směrech nebo ke směšování proudů média (například studené a horká voda). Patří sem regulační ventily a kohoutky.

Bezpečnostní kování je určen pro automatickou ochranu zařízení a potrubí před nepřípustným tlakem vypouštěním přebytečného pracovního média. Patří sem pojistné ventily, impulsní bezpečnostní zařízení, zařízení pro protržení membrány, obtokové ventily.

Ochranné kování je určen k automatické ochraně zařízení a potrubí před nepřijatelnými nebo technologickým procesem předpokládanými změnami parametrů nebo směru proudění pracovního média a k uzavření průtoku bez vytlačení pracovního média z technologického systému. Patří sem zpětné ventily, uzavírací ventily.

Ovládací armatura slouží ke kontrole přítomnosti a stanovení hladiny kapaliny v kotlích, nádržích a nádobách, jakož i k připojení přístrojového vybavení v hydraulických a pneumatických systémech. Patří sem pilotní a vypouštěcí ventily, indikátory hladiny, kohouty a ventily pro tlakoměry.

Fázově separační armatury je určen pro automatické oddělení pracovních prostředí v závislosti na jejich fázi a stavu. Patří mezi ně odvaděče kondenzátu, odvzdušňovací otvory a odlučovače oleje.

Klasifikace potrubních armatur podle konstrukčních typů

šoupátko- potrubní armatury, u kterých se uzamykací prvek pohybuje tam a zpět kolmo na směr proudění pracovního média. Používá se především jako uzavírací ventily: blokovací prvek je v krajních polohách „otevřeno“ a „zavřeno“. Variantou tohoto typu armatur jsou škrticí ventily, u kterých je průtok média uzavírán uzavíracím zařízením, které stlačuje elastickou hadici, kterou prochází dopravované pracovní médium.

Ventil- potrubní ventily, u kterých se uzavírací nebo regulační prvek pohybuje tam a zpět rovnoběžně s osou proudění pracovního média v sedle tělesa ventilu. Ventil, ve kterém se uzavírací prvek pohybuje pomocí páru šroubů a je ovládán ručně, se nazývá ventil. Tento název je nyní zastaralý. Variantou tohoto typu armatury je membránový ventil, ve kterém je jako uzavírací prvek použita membrána. Membrána je upevněna po vnějším obvodu mezi tělesem a krytem, plní funkci těsnění částí tělesa a pohyblivých prvků vůči vnějšímu prostředí a také funkci utěsnění uzavíracího tělesa.

Klepněte- potrubní armatury, u kterých má uzavírací nebo regulační prvek tvar rotačního tělesa nebo jeho části; se otáčí kolem své osy kolmé na směr proudění pracovního média.

Závěrka (spouštěcí disk)- potrubní armatury, u kterých má blokovací nebo regulační prvek tvar disku a otáčí se kolem osy kolmé k ose potrubí.

Klasifikace TA se provádí podle různých kritérií.

Pro zamýšlený účel

průmyslový

instalatérství

laboratoř

Industrial TA je určen pro instalaci na potrubí a technologické instalace různých profilů. Dělí se na armatury obecný účel určené pro instalaci do systémů pracujících za normálních podmínek a speciálních, na které jsou kladeny zvláštní požadavky z důvodu specifické povahy systémů, ve kterých je instalován.

Vodoinstalace HE je určena pro instalaci do vnitřních sanitárních systémů budov. Součástí jsou vodovodní baterie, směšovače.

Laboratorní TA je zpravidla armatura malá velikost. Má specifický design díky tomu, že jsou na něj kladeny velmi speciální požadavky. Obvykle není navržen pro práci při vysokých tlacích a teplotách.

Podle oblasti použití TA je rozdělena do následujících skupin:

pára-voda

plyn

olej

energie

chemikálie

loď

nádrž

Kabelová TA je nejtypičtější pro použití v systémech vytápění, ventilace a zásobování teplem. Už samotný název napovídá, že je určen pro práci na vodě a páře. Tyto armatury jsou vyráběny pro široký rozsah provozních tlaků a teplot.

Power HE jsou zpravidla parovodní armatury určené pro provoz při vysokých tlacích a teplotách, které jsou typické pro velké energetické kotle, turbíny a další instalace. Energie

Nebeské parní kotle jsou provozovány při tlacích 300 a více atmosfér a teplota páry přesahuje 500 °C. Takto vysoké provozní parametry kladou přísné požadavky na materiál a kvalitu rámu.

Gas TA je určena pro instalaci do plynárenských soustav. Podléhá zvýšeným požadavkům na těsnost z důvodu nebezpečí požáru a výbuchu pracovního prostředí.

Oil TA je armatura určená pro instalaci do systémů a potrubí, kterými se dopravuje ropa a ropné produkty. Tato výztuž by měla mít zvýšenou odolnost proti korozi vzhledem k tomu, že olej je velmi agresivní prostředí.

Chemický TA je určen pro provoz ve velmi agresivním prostředí, včetně koncentrovaných kyselin a zásad. Tyto armatury se používají především v chemickém průmyslu a nejsou typické pro systémy TUV. Hlavním prostředkem pro zvýšení odolnosti těchto armatur proti korozi je použití speciálních materiálů pro karoserii a díly.

Lodní TA se vyvíjí pro použití ve flotile a pobřežních strukturách. Hlavním požadavkem na něj je vysoká odolnost vůči mořské vodě, spolehlivost, malé rozměry a schopnost pracovat v různých polohách za podmínek odvalování.

Tank TA je určen pro instalaci na nádrže a nádrže. Jeho hlavním rozlišovacím znakem je přítomnost jednoho spojovacího konce, nikoli dvou, jako u jiných typů armatur.

Podle principu řízení a jednáníTA se dělí na následující

foukací skupiny:

podařilo se

a) s ručním pohonem b) s mechanickým pohonem

c) pro vzdáleně umístěný pohon

automatický provoz (autonomní)

Řízené TA se liší tím, že pohyb pracovního tělesa je prováděn působením vnější síly z nějakého vnějšího zdroje energie - ruční síly, elektromotoru, pneumatického pohonu nebo hydraulického válce. Řízená TA pro vzdáleně umístěný pohon se vyznačuje přítomností speciální mechanické převodovky, která umožňuje přiřadit zdroj síly samotnému ventilu. Takže např. obsluha kotelny ovládá ventil na parovodu umístěném nad kotlem, přičemž sám je v tu dobu v přední části kotle.

Řízené TA lze dodatečně vybavit silovou vratnou pružinou, která vrátí pracovní těleso do určité polohy při vypnutí ovládání. Při působení ovládací síly překoná působení vratné pružiny a přesune pracovní těleso do jiné polohy. V závislosti na poloze, ve které je pracovní těleso takových armatur v nepřítomnosti (odstranění) ovládání

akce, stane se TA " normálně otevřené a normálně zavřené ". Takové ventily se zpravidla používají ke zlepšení bezpečnosti instalací a systémů a k prevenci nouzového stavu, to znamená, že plní ochranné funkce. Takže například při vypnutí napájení kotelny by se ventil na palivovém potrubí měl samovolně vrátit do uzavřené polohy, což zabrání výbuchu a nebezpečí požáru. Zde je tedy nutné používat CK v "normálně uzavřené" verzi. TA ventilační jednotky kaloriferu musí být vyrobena ve verzi „normálně otevřené“, aby byl zaručen průtok chladiva kaloriferem a nedošlo k jeho zamrznutí při vypnutí řídicího signálu.

Automatický TA se liší tím, že řízení a pracovní cyklus se provádí pouze působením samotného pracovního prostředí bez cizích zdrojů energie. Tento typ zahrnuje zpětné ventily spouštěné změnou směru proudění, regulátory tlaku a průtoku, odvaděče kondenzátu, regulátory teploty a další typy armatur.

Podle funkceTA se dělí na následující

hlavní třídy jsou:

vypnout

regulující

rozdělení

bezpečnost

ochranný (odříznutí)

oddělení fází

Shut-off TA slouží k uzavření toků médií. Musí zajistit spolehlivé a úplné překrytí oblasti toku. V zásadě by měl zajišťovat pouze dva stavy – otevřený nebo zavřený – a nesmí být určen pro provoz v mezipoloze pracovního tělesa. Našel nejširší uplatnění. patří do stejné třídy

zkušební sestup a kontrolní sestup TA určená pro krátké-

dočasné otevření pro kontrolu přítomnosti nebo parametrů pracovního prostředí. Regulační TA je určen k regulaci parametrů pracovního média změnou jeho průtoku. Tato výztuž nemusí zajistit úplné překrytí průtočné části. Mohou na něj být kladeny další požadavky z hlediska typu regulační charakteristiky, spolehlivosti a přesnosti nastavení parametrů. To zahrnuje vodní elektrárny

TA navržený ke snížení průtokového tlaku.

Rozdělení TA je navržena tak, aby rozdělovala tok do dvou nebo více směrů. Nejvýraznějším příkladem je 3-cestný ventil, který se také používá při vytápění k řízení přenosu tepla ohřívače tím, že část celkového průtoku chladicí kapaliny ve stoupačce prochází kolem zařízení přes uzavírací sekci. Tento typ ventilu je široce používán v hydraulických a pneumatických automatizačních systémech pro ovládání různých zařízení.

Bezpečnost TA je navržena tak, aby zabránila nouzovému zvýšení jakéhokoli parametru v obsluhovaném systému automatickým vytlačením přebytečného množství média. Nejvýraznějším příkladem je pojistný ventil nainstalovaný na parním kotli. Když tlak v kotlovém tělese stoupne nad mezní hodnotu, dojde k aktivaci pojistného ventilu a část páry je přes něj vypuštěna do atmosféry, přičemž tlak v kotli je udržován na maximální povolené hodnotě. Do stejné skupiny TA patří také zařízení pro protržení membrány, například ventil odolný proti výbuchu. Jde o membránu, která se v okamžiku výbuchu svým tlakem protrhne a zabrání tak nadměrnému nárůstu tlaku v systému.

Ochranný TA je určen k ochraně zařízení před nouzovou změnou parametru média (tlak, teplota, směr proudění) odstavením obsluhovaného prostoru. Na rozdíl od bezpečnostního TA se proudění nevypouští do atmosféry, ale jednoduše se vypne požadovaný prvek systému. Příkladem mohou být zpětné ventily, které zabraňují samovolnému obrácení směru proudění v potrubním systému. U pecních zařízení přeruší ochranná TA přívod paliva k hořáku v případě výpadku plamene nebo při odpojení napájení a zastavení odsavače a dmychadla.

oddělení fází TA je určena pro automatickou separaci různých fází pracovní kapalina například voda a pára (lapače kondenzátu), voda a vzduch (vzduchové otvory, plunžry), voda a olej (odlučovače oleje).

Kromě hlavních typů TA lze rozlišit mezilehlé: vypínací ovládání, směšování, zkušební odvzdušňování a další.

Podle materiálu těla TA se dělí do následujících hlavních skupin

ocel (uhlíková ocel)

nerezová ocel

titan

litina (ze šedé litiny)

kujné železo

z neželezných kovů

plastický

keramika (porcelán)

litina s ochranným povlakem (guma, plast, smalt).

Podrobněji jsou charakteristiky jednotlivých materiálů, jejich výhody a nevýhody diskutovány v části 6. (Materiály používané pro výztužné díly).

Podle konstrukce trupu

kontrolní bod

hranatý

U průchodu TA jsou obě spojovací trubky umístěny na stejné ose nebo přesazeny na rovnoběžných osách. Toto je nejběžnější typ těla ventilu. Úhlové propojovací trubky TA jsou umístěny vzájemně pod úhlem a nejčastěji v pravém úhlu. To umožňuje v některých případech zjednodušit konstrukci ventilu a vyhnout se nutnosti instalovat na potrubí další výstup pro otočení průtoku.

Podle provedení připojovacích trubekTA se dělí do následujících hlavních skupin:

spojka

přírubové

tsapkovaya

dávit se

pro svařování

Spojka TA se vyrábí pro malé a střední průměry. Spojovací konce spojky TA mají vnitřní závit, obvykle trubkový závit, určený pro zašroubování trubky s krátkým koncovým závitem.

Přírubový TA má na připojovacích koncích příruby, kterými jsou kotouč nebo čtverec s otvory pro šrouby. Protipříruba potrubí musí mít podobné připojovací rozměry.

Tsapkovy TA má rychloupínací spoj s těsnícím těsněním na konci, které se skládá ze dvou nebo více šroubových úchytů. Nápadným příkladem použití tohoto dosti vzácného spojení je požární hydrant, ke kterému je špičkou připojena požární hadice.

Šroubení tlumivky se vyrábí pro malé a ultramalé průměry. Vsuvkový spoj je pár, kdy je na tvarovce na spojovacím konci vyříznut vnější závit a potrubí je k němu přitaženo převlečnou maticí. Pro utěsnění spoje lze použít těsnění nebo, pokud má tvarovka na konci kužel, pak lze měkkou měděnou trubku dostatečně spolehlivě utěsnit díky těsnému stlačení na kužel.

Pro svařování jsou spojovací konce tvarovek velkých průměrů připraveny, když spolehlivost všech ostatních typů spojů nestačí.

Více výhod různé cesty přípojky jsou diskutovány v části "Instalační parametry armatur".

Prostřednictvím těsnění uzel průchodu vřetena nebo tyče krytem nebo tělem TA je rozdělen do následujících hlavních skupin:

ucpávka

měchy

membranózní

hadice

V ucpávce TA se k utěsnění průchodu vřetena nebo tyče používá elastická ucpávka - speciální lisovaná páska impregnovaná antiseptickými a hydrofobními sloučeninami rostlinného původu. Těsnění je stlačováno ve směru osy dříku nebo vřetena a díky svým elastickým vlastnostem se roztahuje v radiálním směru a hustě vyplňuje mezeru mezi stěnou a dříkem.

Těsnění ucpávky je nejrozšířenější díky své jednoduchosti, nízké ceně a opravitelnosti.

V měchu, membráně a hadicovém ventilu nejsou žádné pohyblivé spoje s mezerami, kterými může pracovní médium vytékat, protože ovládací zařízení pohybu uzávěru je umístěno na jedné straně pružného prvku a pracovní médium je zapnuto druhá strana. Jinými slovy, stěna měchu, hadice nebo membrány působí jako těsnící prvek pohyblivého spoje.

Podle umístění TA se dělí do následujících hlavních skupin:

pouze na vodorovných potrubích s vertikální polohou, vřetenem nebo krytem

na vodorovném i svislém potrubí v libovolné poloze

pouze ve vertikálním potrubí.

Kupříkladu kuželkový ventil může fungovat v jakékoli poloze, kulový zpětný ventil by měl být instalován pouze na vertikální potrubí a talířový zpětný ventil by měl být instalován pouze na horizontální potrubí s uzávěrem nahoru.

I. DOMÁCÍ PRŮMYSLOVÉ TVAROVKY POTRUBÍ

1.1. Úvod

Potrubní průmyslové armatury jsou zařízení, která se montují na potrubí, kotle, nádrže a jiná zařízení pod tlakem pro spojování a odpojování jednotlivých úseků potrubí, regulaci průtoku a tlaku média, indikaci a regulaci hladiny kapalin, změnu směru pohybu potrubí. médium dopravované potrubím atd.

1.2. Obecná informace o domácích průmyslových potrubních armaturách

Průmyslové potrubní armatury jsou definovány podle GOST 24856-81 („Průmyslové potrubní armatury. Termíny a definice“) jako „zařízení instalované na potrubí a nádrži a zajišťující řízení průtoku pracovního média změnou průtokové plochy“.

Průmyslové potrubní ventily se v souladu s GOST 24856-81 (ISO 6552-80.) "Průmyslové potrubní ventily. Termíny a definice" dělí na uzavírací ventily, regulační ventily, rozdělovací a směšovací ventily, pojistné ventily atd.

Uzavírací ventily - "průmyslové ventily určené k uzavření průtoku pracovního média."

Regulační ventily - "průmyslové potrubní ventily určené k regulaci parametrů pracovního média změnou jeho průtoku."

Rozvodně-směšovací armatury - "průmyslové potrubní armatury určené k rozdělování toku pracovního média v určitých směrech nebo ke směšování toků."

Pojistné ventily - "průmyslové potrubní ventily určené k automatické ochraně zařízení před nouzovými změnami parametrů."

Zpětný ventil - "průmyslové potrubní armatury určené k automatickému zabránění zpětnému toku pracovního média."

Fázově oddělující armatury - "průmyslové potrubní armatury určené pro automatické oddělování pracovních médií v závislosti na jejich fázi a stavu".

Podle typu těsnění pohyblivých prvků vzhledem k životní prostředí průmyslové potrubní armatury se dělí na ucpávkové, vlnovcové, membránové (GOST 24856-81).

Ucpávkové armatury - "průmyslové potrubní armatury, u kterých se utěsnění pohyblivých prvků vůči okolí provádí těsněním ucpávky".

Vlnovcové tvarovky - "průmyslové potrubní tvarovky, u kterých je utěsnění pohyblivých prvků vůči okolí provedeno vlnovcem".

Membránové armatury - "průmyslové potrubní armatury, u kterých je těsnění pohyblivých prvků vůči okolí provedeno membránou".

Podle typu připojení k potrubí se průmyslové potrubní armatury dělí podle GOST 24856-81 na armatury přírubové, spojkové, čepové, vsuvkové a navařovací.

Nejběžnější typ armatur - uzavírací.

1.3. Požadavky na uzavírací ventily

Hlavní plynovody, na kterých jsou instalovány uzavírací ventily, podle SNiP 2.05.06-85, jsou rozděleny do dvou tříd v závislosti na pracovním tlaku: první - při pracovním tlaku 2,5 až 10 MPa včetně; druhý - při provozním tlaku 1,2 až 2,5 MPa včetně.

K vlastnostem provozu uzavíracích ventilů na hlavní plynovody zahrnují vysoký tlak plynu, vysokou výstupní teplotu plynu (například jednotka plynového kompresoru až 160 °C), přítomnost složek ve složení plynu, které způsobují korozi kovů (oxid uhličitý, sirovodík), přítomnost plynového kondenzátu, metanol, diethylenglykol a mechanické nečistoty s maximální hodnotou částic do 1 mm. V tomto ohledu jsou na uzavírací ventily kladeny následující požadavky:

- uzavírací ventily by měly zajistit hermetické odpojení vadného úseku plynovodu, nádoby nebo zařízení od technologické potrubí aby se zabránilo vniknutí plynu do místa oprav, které se může vznítit, explodovat nebo způsobit otravu personálu;

- uzavírací ventily po dlouhou dobu musí udržovat těsnost a

provozuschopnost (například hlavní plynovody jsou navrženy pro dlouhodobý provoz až 30 let);

- uzavírací ventily by měly zajišťovat minimální hydrauliku

odpor; velké množství (například na hlavním plynovodu)

vytváří dodatečný odpor vůči pohybu plynu a vede ke spotřebě energie na překonání tohoto odporu;

- uzavírací ventily musí mít dobrou těsnost vzhledem k

prostředí (ve spojení s potrubím, přípojkami krytu a průchozími

těsnění poloos ventilového ventilu nesmí být netěsné);

- konstrukce uzavíracích ventilů by měla zajistit pohodlí jejich údržby a opravy, rychlé otevírání a zavírání; při ručním ovládání uzavíracích ventilů by úsilí nemělo překročit přijatelné standardy množství;

- zajistit průchod čištění pístů oddělovací koule dovnitř

při provozu plynovodu musí průměr uzavíracího zařízení odpovídat průměru potrubí, ke kterému je připojeno.

II. KLASIFIKACE UZAVÍRACÍCH VENTILŮ

Uzavírací armatury používané na hlavních plynovodech se liší konstrukčními vlastnostmi, jmenovitým (jmenovitým) tlakem, jmenovitým (jmenovitým) průchodem, typem pohonu a řadou dalších vlastností. Uzavírací ventily každého typu se skládají ze tří hlavních prvků: uzavíracího zařízení, pohonu a řídicího systému.

Uzamykací zařízení se skládá z uzavřeného hermetického pouzdra, uvnitř kterého je umístěna uzamykací jednotka. Těleso má obvykle dva (někdy i více) spojovací konce, kterými je pevně připevněno k potrubí. Uzavírací jednotka je určena pro hermetické oddělení potrubí na části. Skládá se ze sedla a uzavíracího tělesa, které jsou v neustálém kontaktu podél těsnících ploch a v uzavřeném stavu hermeticky oddělují oddělené části potrubí.

Ovladač ventilu je ovladač, který pohybuje uzavíracím prvkem uvnitř uzavírací sestavy vzhledem k sedlu z uzavřené polohy do otevřené polohy a naopak.

Řídicí systém slouží k dodávání dálkového nebo místního řídicího signálu do akčního členu (pohonu) pro nastavení uzavíracího prvku do otevřené nebo zavřené polohy.

2.1. Konstrukční vlastnosti ventilů

Konstrukční vlastnosti ventilů jsou určeny směrem pohybu ventilu vzhledem k sedlu. Existují následující typy ventilů podle GOST 24856-81 "Průmyslové potrubní ventily. Termíny a definice".

Šoupátko – „průmyslové potrubní armatury, ve kterých se uzavírací nebo ovládací prvek pohybuje tam a zpět kolmo k ose průtoku pracovního média.“ Šoupátka se vyznačují malým hydraulický odpor a nízký koeficient tření, který lze dále snížit různými mazivy. Mazání nejen snižuje součinitel tření a tím i potřebnou námahu k otevření (zavření) ventilu, ale také ventil utěsňuje.

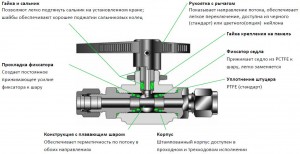

Armatura je „průmyslová potrubní armatura, ve které má uzavírací nebo ovládací prvek podobu rotačního tělesa nebo jeho části, které se otáčí kolem vlastní osy, libovolně umístěné ve směru proudění pracovního média. “ Vlastnosti blokovací zařízení tohoto typu - neustálý kontakt blokovacího těla se sedadlem. To vede k relativně vysokému koeficientu tření, který lze snížit těsnicími mazivy. Mezi tyto armatury patří kulové kohouty, válcové ventily, kuželové ventily, rozdělovací ventily.

Ventil (nebo podle výše uvedené normy výraz „ventil“, který je pro použití nepřijatelný, dále označovaný písmeny „Ndp“ a slovem „ventil“ - kurzívou) je „průmyslový potrubní ventil, ve kterém je uzavírací nebo ovládací prvek se pohybuje vratně rovnoběžně s osou proudění pracovního média“. Ventily (Ndp. ventily) mají nepatrný koeficient tření a vyžadují malé výkonové pohony, avšak změnou směru proudění v nich vzniká zvýšený hydraulický odpor. Patří mezi ně uzavírací ventil – „ventil určený k uzavření průtoku média“;

Zpětný ventil - "ventil určený k automatickému zabránění zpětnému toku pracovního média."

Zámek - "průmyslové potrubní armatury, ve kterých se uzavírací nebo ovládací těleso otáčí kolem osy, která není jeho vlastní osou." Uzavírací zařízení tohoto typu jsou široce používána u zpětných ventilů (které jsou nepřijatelně nazývány termínem "zpětný ventil" ( GOST 24856-81).

Zpětný ventil (NDP zpětný ventil) - "ventil určený k zamezení zpětného proudění pracovního média."

Mezi hlavní parametry uzavíracích armatur patří: jmenovitý (podmíněný) průchod DN, jmenovitý (podmíněný) tlak PN (MPa), teplota pracovního média K (°C), typ připojení k potrubí, hmotnost (kg).

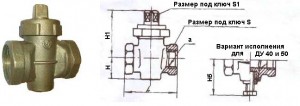

2.2. Jmenovitý rozměr (jmenovitý průměr) výztuže

Jmenovitá velikost (jmenovitý průchod) je jedním z parametrů uzavíracích ventilů (GOST 28338-89 "Připojení potrubí a armatur. Podmíněné průchody (jmenovité velikosti). Řady"). Jmenovitý rozměr (podmíněný průchod) je chápán jako použitý parametr v potrubních systémech jako charakteristiky potrubních spojů, tvarovek a armatur Jmenovitý rozměr (jmenovitý vrt) nemá měrnou jednotku a je přibližně roven vnitřní průměr připojeného potrubí, měřeno v milimetrech, a v uzavíracích ventilech - na vnitřní průměr připojených konců.

Jmenovitá světlost (jmenovitá díra) se uvádí pomocí označení DN a číselné hodnoty vybrané z řady specifikovaných v GOST 28338-89, například jmenovitá světlost (jmenovitá díra) 200 se uvádí: DN 200.

V armaturách a potrubních spojích, jejichž výroba byla zvládnuta před vstupem normy GOST 28338-89 v platnost (datum vstupu 01.01.91), je povoleno používat označení podmíněného otvoru (nominální velikost) Dy.

Podmíněné povolení je označeno Dy. Například jmenovité vrtání 100 mm je vyjádřeno jako Dy100.

Vnitřní rozměry průchodů ve ventilech jsou určeny na základě konstrukčních úvah a potřeby zajistit minimální hydraulický odpor. Zvláštní požadavky na průtokovou plochu ventilu závisí na povaze přepravovaného produktu a provozních podmínkách.

"Průchozí armatury" (GOST 24856-81) - "průmyslové potrubní armatury, ve kterých pracovní médium nemění směr svého pohybu na výstupu ve srovnání se směrem na vstupu."

Správná volba průchozího kanálu ventilu je zvláště důležitá v případě, kdy je potrubí, na kterém je namontován, podrobováno pravidelnému vnitřnímu čištění prasaty. Tvarovky lze rozdělit do dvou skupin podle tvaru a průřezu průchozího kanálu: s plně a částečně otevřenými kanály.

"Kování s plným otvorem" se nazývá "průchozí tvarovky (GOST 24856-81), ve kterých je plocha průřezu brány stejná nebo větší než plocha vstupní trubky." Vyznačuje se velmi nízkým hydraulickým odporem a způsobuje minimální turbulence proudění. Ventily s plným otvorem jsou méně náchylné ke kontaminaci mechanickými částicemi obsaženými v plynu než ventily s úplným otevřením a umožňují průchod prasat, koulí a dalších čisticích zařízení bez překážek. K dispozici jsou klínové a paralelní ventily s plným průměrem, většina kulových a některé modely kuželových ventilů.

Ve srovnání s plným otvorem mají ventily s plným otevřením kanál, který se liší konfigurací nebo plochou průřezu od kanálu potrubí. Zahrnuje většinu kohoutků, ventilů (Ndp. Valves), některé modely kulových kohoutů a šoupátek, jakož i armatury s průchozím kanálem ve formě Venturiho trubice. Použití armatur tohoto typu je vhodné v případě, kdy zvýšený tlakový spád spojený se zmenšením průřezu průchozího kanálu oproti průřezu připojovacích konců neovlivňuje provozní režim plynovodu.

2.3. Nominální tlak (podmíněný)

Dalším hlavním parametrem potrubních a ventilových spojů je jmenovitý (podmíněný) tlak PN. Jmenovitý (podmíněný) tlak je nastaven v souladu s GOST 356-80 "Armatury a části potrubí. Podmíněné, zkušební a pracovní tlaky. Řady" a v souladu s GOST 26349-84. "Jmenovité (podmíněné) tlaky. Řádky".

Jmenovitým (jmenovitým) tlakem (PN) (GOST 26349-84) se rozumí nejvyšší přetlak při teplotě pracovního média 20 °C, při kterém je zajištěna stanovená životnost potrubních a armaturních spojů určitých rozměrů, odůvodněné výpočtem pevnosti u vybraných materiálů a pevnostních charakteristik při teplotě 20°C.

Pracovním tlakem (PP) (GOST 356-80) je třeba rozumět nejvyšší přetlak, při kterém je zajištěn stanovený režim provozu armatur a potrubních částí. g sh

Příklady symboly:

- jmenovitý (podmíněný) tlak 4,0 MPa (40,0 kgf/cm2) - PN40 - Ru40;

- provozní tlak 25 MPa (250 kgf/cm) při teplotě 803 K (530°C) - PP 250 t 803(530).

Je povoleno (podle GOST 26349-84) používat označení jmenovitého (podmíněného) tlaku RU) místo PN v návrzích potrubních a ventilových spojů vyvinutých před 1. 1. 92.

Uzavírací ventily a spojovací části potrubí musí být vyrobeny pro jmenovité (podmíněné) tlaky uvedené v normě GOST 26349-84. "Připojení potrubí a armatur. Jmenovité (podmíněné) tlaky. Řady".

S nárůstem teploty média klesá dovolený pracovní tlak přibližně úměrně změně mechanických vlastností kovu.

Pevnost a těsnost uzavíracích armatur, armatur a potrubí je nutné kontrolovat zkušebním tlakem.

Zkušební tlak (Rpr) (GOST 356-80) by měl být chápán jako přetlak, při kterém hydraulická zkouška armatury a potrubní díly pro pevnost a hustotu s vodou o teplotě nejméně 278 K (5 ° C) a nejvýše 343 K (70 ° C), pokud konkrétní hodnota této teploty není uvedena v předpisech a technických předpisech dokumentace. Maximální odchylka hodnoty zkušebního tlaku by neměla překročit 5 %. Příklad označení zkušebního tlaku: 6 MPa (60 kgf/cm) - Rpr60.

GOST 356-80 vyvinula tabulky pro závislost provozních tlaků Pp na Ru a Ppr pro armatury a potrubní díly z různých materiálů.

Ve zvláštních případech provozu, kdy na armatury může docházet k dynamickému namáhání (hydraulické rázy, vibrace, pulsující tlaky), jakož i při pohybu potrubím média, které pro své specifické vlastnosti (toxicita, korozivnost atd.) vyžaduje zvláštní opatření, provozní tlak nastavují orgány technického dozoru podle zvláštních specifikací s korekčními faktory.

Potrubní ventily jsou testovány na těsnost v souladu s GOST 9544-93 "Potrubí ventily. Normy těsnosti ventilů", která stanoví normy těsnosti pro uzavírací zařízení. Uzavírací ventily jsou testovány na těsnost vodou nebo vzduchem po určitou dobu , v závislosti na jmenovité velikosti (podmíněný průchod) šroubení DN a jmenovitého tlaku PN MPa (kgf/cm) šroubení.

V závislosti na maximálních netěsnostech povolených normou se určuje třída těsnosti (A, B, C, D) uzavíracích armatur, která je uvedena v technické specifikaci pro konkrétní typ armatury.

2.4. Typy spojů armatur s potrubím

Spojení potrubí s přístrojem, nádobou nebo ventily může být rozebíratelné a jednodílné. Rozebíratelné spoje zahrnují zásuvku, kolík a přírubu, jednodílné – „pro svařování". Spoj „pro svařování" – nejlevnější způsob připojení armatur, protože jeho výroba vyžaduje málo materiálů a nejjednodušší vybavení. Svařovaný spoj je vcelku spolehlivý z hlediska pevnosti a těsnosti. Na armatury připevněné „na svařování“ jsou však kladeny zvláštní požadavky: maximální životnost s minimální (co do počtu a nákladů) aktuálními opravami a Volný přístup do nejopotřebovanějších uzlů.

Nejběžnější spojení armatur se zařízením a potrubím je přírubové. Rozměry takových spojů, určených pro jmenovité (podmíněné) tlaky od 0,1 do 20 MPa (od 1 do 200 kgf / cm), jsou stanoveny v souladu s GOST 12815-80 "Příruby armatur, armatur a potrubí na Ru od 0,1 nahoru do 20 MPa (od 1 do 200 kgf/cm2) Typy Montážní rozměry a rozměry těsnících ploch Všeobecné technické požadavky na příruby jsou stanoveny v souladu s GOST 12815-80.

Tvarovky s rozebíratelným spojem jiného typu (spojka) se používají v souladu s GOST 6527-68 "Konce spojky s válcovými trubkovými závity. Rozměry" Tento typ spoje se používá ve dvou provedeních: závitové - zevnitř (trubka je šroubovaná do armatur) nebo vnější (spojovací konce armatur se zašroubují do potrubí) se závitem a spojí se rychlospojkami.Spojky se závitem se používají tam, kde instalační schéma poskytuje dostatečný prostor pro práci s klíči nebo plynem klíče.Trubky se speciálními rychlospojkami se nejčastěji používají pro spojování tenkostěnných trubek, kde je prakticky nemožné použít hrdlové nebo přírubové spoje Hrdlové spoje malého průměru (do 50 mm).

2.5. Materiály ventilů

Výběr materiálů pro ventily závisí na provozních podmínkách a povaze přepravovaného produktu. Vlastnosti materiálu často hrají rozhodující roli při výběru výztuže. Při klasifikaci ventilů podle materiálů se berou v úvahu různé požadavky na těleso, víko, uzavírací zařízení atd. Nejrozšířenější jsou uhlíkové a legované oceli, tvárná litina, mosaz, bronz a speciální slitiny. V současné době jsou uhlíkové a legované oceli nejběžnějším materiálem pro výrobu litých a kovaných těles a krytů určených pro provoz při vysokých tlacích a teplotách, hydraulické tlumiče a vibracemi kotvy.

Při práci pod rázovým zatížením největší uplatnění přijatá pouzdra a kryty z tvárné litiny. Litinová tělesa a víka se nejčastěji používají pro ventily s malými jmenovitými velikostmi, ale pro větší ventily, zejména pro různé modely šoupátek, lze použít vysoce pevnou litinu.

Mosaz a bronz se používají hlavně k výrobě těles ventilů se jmenovitým (podmíněným) vrtáním menším než 50 mm pro potrubí nízký tlak při teplotách hluboko pod 150 °C. Tělesa a kryty armatur určených pro práci ve ztížených podmínkách (vysoký tlak, velmi korozní prostředí) jsou vyrobeny ze speciálních slitin, z nerezové oceli, legované molybdenové, vanadové a chromové oceli.

Detaily uzamykací jednotky jsou vyrobeny ze speciálních ocelí, včetně ocelí s vysokým obsahem uhlíku, chromu a molybdenu. Pokud přepravované médium obsahuje abrazivní částice, jsou některé části zajišťovací sestavy vyrobeny z tvrdých slitin, jako je stelit. Někdy je materiálem pro těsnění ploch kůže, ebonit, pryž, vinylplast, fluoroplast, polyuretan, plasty atd. Pro výrobu přírub, vřeten, klínů a dalších částí ventilů se používají uhlíkové a legované oceli, šedé a tvárné litiny .

2.6. Symbol a označení ventilů

Pro odlišení jednoho typu ventilu od druhého, jak designem, tak použitými materiály, existuje GOST 4666-75 "Potrubí ventily. Značení a výrazné zbarvení".

Označení musí být provedeno na tělese ventilu a musí obsahovat obchodní značku výrobce; jmenovitý (podmíněný) tlak, průměr jmenovitého (podmíněného) průchodu, šipka ukazující směr proudění média, značka nebo symbol materiálu tělesa armatur z oceli se speciálními vlastnostmi (korozivzdorné, žáruvzdorné, odolné proti chladu atd.). Značení značek na litých armaturách se provádí ražením, brandingem nebo rytím. Značky jsou umístěny na přední straně pouzdra, kromě ochranné známky výrobce, která je nanesena na opačné straně. Na armaturách, které zajišťují průchod pracovního média v libovolném směru, je značení aplikováno bez šipek. Na koncích uzavíracích prvků ventilů by měla být aplikována rizika označující umístění průchozích otvorů v uzavíracím tělese.

V současné době vyrábí potrubní tvarovky mnoho továren a podniků. Central Design Bureau of Valve Engineering (St. Petersburg) přijal symboly pro ventily:

Například první dvě číslice označují typ ventilů, následující písmena označují materiál, ze kterého je tělo vyrobeno, dále první číslice označuje typ použitého pohonu, další dvě číslice označují konstrukci ventilu podle v katalogu výrobce, další dvě písmena označují materiál, ze kterého jsou těsnící plochy vyrobeny.

Výrobky bez zásuvných nebo navařených O-kroužků, tzn. s těsnicími plochami vyrobenými přímo na samotné karoserii se označují písmeny „bk“ (bez kroužků). Označení materiálu těsnicích ploch je kombinováno s označením materiálu vnitřního povlaku karoserie. označuje symbol produktu doplněný římskou číslicí různé možnosti design hlavního produktu.

Příklady symbolů pro ventily:

1) 15kch22nzh: 15 - ventil (ventil Ndp), kch - tělo z tvárné litiny;

22 - provedení ventilu (ventil Ndp (podle katalogu); nzh - těsnění

nerezové povrchy;

2) 15kch916br: 15 - ventil (ventil Ndp); kch - pouzdro z temperované litiny;

9 - pohled na použitý pohon (elektrický); 16 - konstrukce ventilu (podle

adresář); br - těsnící plochy z mosazi nebo bronzu;

3) 11s320bk: 11 - jeřáb; c - tělo z uhlíkové oceli; 3 - typ použitého pohonu (mechanický se šnekovým převodem); 20 - provedení jeřábu (dle katalogu); bk - těsnící plochy se vyrábějí přímo na karoserii, tzn. bez vkládacích kroužků.

Vnější surové povrchy (těleso, víko, ucpávka atd.) litinových a ocelových armatur (kromě pohonných zařízení) jsou v závislosti na materiálu tělesa lakovány různými výraznými barvami v souladu s GOST 4666-75 „Trubkové armatury. Značení a výrazné zbarvení“: šedá Temperovaná litina - černá Korozní ocel - modrá Uhlíková ocel - šedá Legovaná ocel - modrá Kotva z neželezných slitin není lakována, ale v závislosti na materiálu těsnících dílů je lakován pohon.

Na hlavních plynovodech se používají různé typy uzavíracích armatur, ale nejběžnější jsou šoupátka, ventily (Ndp ventily), zpětné ventily a kohouty.

Jako uzamykací prvek konstrukce je použit korek. Hlavní výhodou tohoto typu zařízení je jednoduchost jejich konstrukce a nízká cena dílů.

Hlavní výhodou takových zařízení je nízká cena dílů, jednoduchost.

Tento typ provedení však na druhou stranu vylučuje provoz tohoto zařízení pro úplné a částečné blokování průtoku média v potrubí s velkým průměrem, jakož i zvýšený tlak a agresivitu pracovního média. Z tohoto důvodu je v „těžkých“ odvětvích, jako je hutnictví, ropa, plyn, distribuce kuželových jeřábů omezená.

Vysokotlaké kulové ventily

U tohoto typu kohoutků hraje roli blokovacího prvku kulička rotující kolem své osy. Vzhledem k vlastnostem tohoto typu konstrukce předpokládá takové vlastnosti, jako je spolehlivost, snadnost ovládání a vysoká těsnost. Tyto výkonnostní charakteristiky dělají vysoký tlak vhodné pro použití na potrubí různých průměrů. Kromě toho lze tento typ jeřábů s úspěchem použít v agresivním prostředí a zvýšených teplotách (více než 200 stupňů Celsia). Hlavními spotřebiteli tohoto typu produktu jsou:

- Plynárenský, hutnický, chemický, ropný průmysl;

- Veřejné služby;

- Energie;

Na potrubích, která mají malý průměr, se instalace ventilů provádí pomocí spojky nebo spojky, přičemž je možné ji vybavit manuální převodovkou.

Pokud je potřeba uzavřít průtok v potrubí s velkým průměrem, pak jsou ventily připojeny pomocí přírub nebo svařováním. Zavírání a otevírání uzamykacího prvku se provádí pomocí elektrického pohonu.

Vysokotlaká klínová šoupátka

Vysoký tlak na speciální armatury, ve kterých roli hlavního prvku hraje pevný klín (může být tuhý nebo elastický), který je tvořen dvěma kotouči umístěnými pod úhlem vůči sobě.

Pevná klínová šoupátka zaručují vysokou těsnost a pevnost konstrukce. Při výrazném kolísání teplot pracovního média, zejména agresivního, však hrozí zablokování ventilu. Šoupátka s elastickým klínem nemají takovou nevýhodu.

Hlavním znakem klínových šoupátek (a nejen jich) používaných pro provoz ve vysokotlakých potrubních systémech je materiál, ze kterého jsou vyrobeny. Jedná se o speciální ocel. Obvykle se používá:

- Materiál SV 04Kh19N9S2: povrch pro těsnění;

- 20X13: pro vřeteno;

- 20GML 04Kh19N9S2: pro klín;

- 20GML, 20L: pro tělo, kryty.

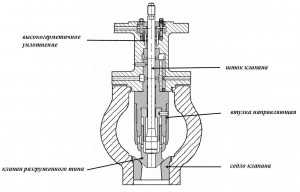

Pojistné ventily

Úkolem je chránit celý technologický systém, potrubí v automatickém režimu v případech havarijního tlaku pracovních médií, který překračuje přípustné hodnoty. Tento úkol se provádí částečným vypuštěním přetlaku ze systému.

Nejběžnější provedení pojistného ventilu obsahuje pružinu, jejímž úkolem je působit proti tlaku pracovních médií přiváděných pod cívku. V závislosti na způsobu uvolnění tlaku jsou ventily rozděleny do dvou typů provedení:

- Ventily uzavřeného typu. U těchto konstrukcí je přebytečný průtok opět vypouštěn do potrubí (se silným zpětným tlakem);

- Ventily otevřeného typu. V těchto konstrukcích nedochází k žádnému zpětnému tlaku a přebytek je vypouštěn do atmosféry.

Kapacita ventilu se určuje podle toho, jak vysoko může cívka vystoupat. Z tohoto důvodu je zde klasifikace ventilů:

- Plně zdvihové ventily. U tohoto typu zařízení se cívka zvedne do výšky větší než 0,25 průměru sedla. Tato provedení jsou typická pro systémy s plynným typem pracovního média, kde není tak požadována vysoká průchodnost.

- Nízkozdvihové nebo nízkozdvižné ventily. U tohoto typu konstrukce se cívka zvedne o 0,05 průměru sedla. Tento typ konstrukce je žádaný v případech, kdy je nutné propouštět velké objemy kapalných médií.

U ventilů tohoto typu je hlavní nevýhodou to, že síla odporu pružiny se rychle zvyšuje, když je cívka zvednutá. Toto mínus je však pokryto následující řadou výhod:

- Schopnost zajistit průchod velkého objemu toku pracovního média;

- Velký průřez průchodu s malými rozměry zařízení;

- Možnost instalace zařízení jak ve vertikální, tak i v horizontální poloze.

Regulační ventily

Jsou to uzavírací armatury, které jsou schopny řídit parametry pracovního prostředí v konkrétním místě potrubí, technologického systému. Strukturálně se každý takový ventil skládá z několika prvků, které jsou vzájemně propojeny: klapka (regulační ventil) a mechanismus (výkonný nebo řídicí), který působí na regulační orgán.

Pohon pro akční člen lze použít:

- Pneumatický;

- Elektrický;

- Hydraulické.

Ovládací ventil má dvě polohy - "normálně otevřeno" a "normálně zavřeno". Provedení regulačního ventilu může být dvousedlové nebo jednosedlové. U jednosedlových ventilů v zavřené poloze je průtok pracovního média velmi dobře blokován, avšak vzhledem k tomu, že plunžr není odlehčený, je nutné instalovat výkonný pohon. Jednosedlové ventily mají navíc průtokovou kapacitu přibližně 1,6krát menší než dvousedlové ventily. Dvousedlové ventily takové nevýhody nemají. Ventily se dvěma sedlami lze vyrábět s různými průtoky při stejném jmenovitém průměru.

Regulace průtoku agresivních médií se provádí pomocí membránových zařízení. ventily, stejně jako díly, které se používají ve vysokotlakých potrubních systémech, jsou vyrobeny ze speciálních ocelí. Vnitřní prostor je pokryt materiály odolnými vůči zásadám a kyselinám - smalt, fluoroplast a podobně. Hlavní výhodou membránového ventilu je, že v něm nejsou žádná těsnění.

Požadavky na vysokotlaké uzavírací ventily

Všechny materiály použité pro výrobu tohoto typu výrobku musí plně odpovídat specifikaci pracovních výkresů. Díly by neměly mít vady, které by mohly ovlivnit jejich hustotu a pevnost během provozu. Během výrobního procesu jsou odlitky, výkovky, výlisky podrobovány nedestruktivnímu testování formou radiografie, ultrazvuku nebo jiné ekvivalentní metody.

Těleso odbočných trubek a přírub musí mít metrický typ závitu (hrubé stoupání), toleranční pole 6g (toto je GOST 16093). Tvar závitových dutin musí být zaoblený. Těsnící plochy musí být pečlivě lapovány. Různé typy vad, které ovlivňují spolehlivost a těsnost těsnění, jsou nepřijatelné:

- Rizika, západy slunce a trhliny;

- Fistuly, třísky;

- Mušle.

Ve vysokotlakých potrubích (více než 35 megapascalů) v proudění plynů a kapalných agresivních médií nejsou povoleny příruby s hladkým těsnícím povrchem, stejně jako lité tvarovky. Životnost vysokotlakých armatur by měla být minimálně 25 let.

Pokud byl článek užitečný, jako poděkování použijte jedno z tlačítek níže - tím se mírně zvýší hodnocení článku. Koneckonců, je tak těžké najít na internetu něco, co by stálo za to. Dík!Univerzální armatury se používají v průmyslu a bytových a komunálních službách. Armatury jsou vyráběny ve velkých objemech a jsou určeny pro potrubí vody, páry, plynu, ale i jiných médií se standardními (podmíněnými) hodnotami technických parametrů. Potrubní tvarovky pro všeobecné použití podléhají povinné certifikaci.

Armatury pro speciální provozní podmínky jsou určeny pro provoz při relativně vysokých (maximálních) tlacích a teplotách, při nízkých teplotách (vyhřívané armatury), v toxickém a výbušném průmyslu. To také zahrnuje silové (ultra vysoké teploty) a kryogenní (ultra nízké teploty) armatury. Armatury pro vánoční stromky pro výrobu oleje, armatury pro abrazivní, viskózní a sypké materiály (písek, cement, drť). Pro provoz je vyžadováno povolení od Gosgortekhnadzor Ruska.

kování speciální účel nevyrábí se sériově. Vydáno technické požadavky koncového uživatele s přihlédnutím k požadovanému výkonnostní charakteristiky. Používá se v jednotlivých průmyslových zařízeních, v jaderných elektrárnách, vodních elektrárnách, tepelných elektrárnách atd. Vyžaduje se povolení od Gosatomnadzoru Ruska.

Námořní armatury jsou vyráběny pro provoz na námořní a říční dopravě s přihlédnutím ke zvýšeným požadavkům na hmotnost, rozměry, odolnost armatur vůči agresivnímu prostředí a bezporuchový provoz. Vyrábí se převážně z mosazi (bronzové), nerezové nebo legované oceli. K certifikaci těchto armatur se používá certifikát námořního rejstříku.

Vodovodní armatury se používají především v každodenním životě. Instaluje se do topných systémů (termostaty Danfoss, vyvažovací ventily), do vodovodních systémů (vodovodní kohoutky, směšovače, sítka atd.) a do odpadních vod a kanalizací. Kromě certifikátu shody s GOST mají tyto armatury obvykle také hygienický certifikát.

Klasifikace armatur podle funkčního účelu

Uzavírací ventily se používají k uzavření toku kapalin, páry, plynů na potrubí a musí poskytovat daný stupeň těsnosti v souladu s GOST 9544-2005 „Uzavírací ventily potrubí. Třídy a normy těsnosti vrat. Mezi uzavírací armatury patří: ocelová a litinová šoupátka, klapky, kulové kohouty, ventily (šoupátka). Je nepřípustné používat jako škrticí zařízení uzavírací ventily (regulace průtoku média).

Regulační ventily jsou určeny k regulaci průtoku pracovního média změnou jeho parametrů - průtok, tlak, teplota atd. Regulační ventily se dělí na zařízení ovládaná z externího pohonu (elektrické, pneumatické apod.) a zařízení využívající, jako hnací nebo povelový signál, energie pracovního prostředí. Například regulátor tlaku RDS, RD-NO (NC), pákový pohon RK atd.

Uzavírací a regulační ventily kombinují funkce uzavíracích a regulačních zařízení. Mezi takové armatury patří uzavírací a regulační ventily KZR, klapky a klapky s možností škrcení průtoku, univerzální ventily Danfoss (Danfoss) a regulátory teploty.

Distribuční směšovací ventily jsou určeny k distribuci toků kapalin nebo plynů v určitých směrech v závislosti na zadaných parametrech nebo k směšování toků. Patří sem směšovací a rozdělovací ventily, vlnovcové regulátory teploty TRZh, RTE-21M, TRTS atd.

Pojistné armatury slouží k automatické ochraně zařízení a potrubních systémů při nepřijatelném zvýšení tlaku, vypouštěním přebytečného pracovního média do atmosféry (bez protitlaku) nebo do vratného potrubí (s protitlakem). Patří sem pružinové a pákové pojistné ventily, bloky pojistných ventilů, impulsní zařízení.

Ochranné a rozpojovací armatury jsou určeny pro automatické vypnutí (ochranu) zařízení při změně směru pohybu média nebo při změně nastavených parametrů. Jedná se o odpojovací a spínací zařízení, ochranné elektroventily kotlů (elektromagnetické ventily). Mezi ochranné průmyslové armatury patří také síťové filtry a magneticko-mechanické filtry, jejichž hlavním úkolem je chránit potrubní zařízení před mechanickým znečištěním.

Reverzní armatury slouží k automatickému zamezení vodního rázu a také zpětného toku pracovního média v potrubních systémech. U zpětných ventilů je kromě automatiky implementována manuální funkce pro řízení průtoku média. Jedná se o zpětné ventily (šoupátka) rotační, zvedací, kulové, talířové, pružinové atd.

Kontrolní armatury se používají ke stanovení hladiny kapaliny v nádobách a nádržích, jakož i k připojení nebo odpojení přístrojové a automatizační techniky. Patří sem vypouštěcí ventily, hladinoměry, třícestné klapkové ventily pro měřicí přístroje.

Fázové oddělovací armatury jsou určeny pro automatické oddělování pracovních médií v závislosti na jejich skupenství. Působení takových armatur je založeno na rozdílu termodynamických vlastností nebo hustoty separovaných toků. To zahrnuje odvaděče kondenzátu všech typů, odvzdušňovače a separátory.

Klasifikace výztuže v závislosti na provedení

Šoupátko je uzavírací ventil, ve kterém je uzavírací prvek umístěn svisle, pod úhlem 90 stupňů, ke středové ose hlavních odbočných potrubí. Šoupátka z litiny nebo oceli, u kterých je blokovací prvek vyroben ve formě klínu, se nazývají klínová šoupátka. Existují také škrticí ventily, jejichž konstrukce počítá s pružnou hadicí, která při sevření zajistí překrytí dopravovaného média. Stejně jako nožová šoupátka určená pro instalaci do viskózních a kalových médií.

Vrata je potrubní tvarovka, ve které má blokovací (regulační) prvek kotoučový tvar. Klapky mají přírubové nebo mezipřírubové (spojkové) připojení k potrubí. Ocelové klapky (uzavírací nebo zpětné) mohou mít připojení natupo. Předností bran je nízká hmotnost a nízký hydraulický odpor.

Ventil (ventil) je potrubní armatura, ve které je uzavírací nebo regulační talířový prvek umístěn vodorovně nebo šikmo (přímoproudé ventily) ke středové ose hlavních odboček. Konstrukčně se rozlišují membránové ventily, u kterých je jako blokovací prvek použita elastická membrána (elektromagnetické ventily přímého a nepřímého působení). Membrána u takových ventilů plní funkci uzavíracího prvku, těsnění uzavíracího prvku a utěsněného tělesa kroužku. Regulátor (regulační ventil) je konstrukčně ventil s nainstalovaným ovládacím zařízením (pohon).

Ventil je potrubní armatura, ve které má hlavní prvek kónický nebo válcový tvar a otáčí se pod úhlem 90 stupňů (zátkový ventil) nebo pod úhlem 180 stupňů (třícestný ventil). Kulový kohout - potrubní armatury, ve kterých má uzavírací nebo regulační prvek kulový (kulový) tvar. Kromě uzavíracích ventilů existují regulační kulové ventily, například trim Naval, Vexve. U regulačních ventilů má koule speciální konstrukci určenou ke změně (regulaci) průtoku pracovního média.

Klasifikace ventilů podle způsobu řízení

Armatura ručního ovládání. Ovládání páky, ručního kola, ručního kola nebo jiného prvku konstrukce ventilu provádí personál v ručním režimu na tělese ventilu (šoupátka s ručním kolem, kulové kohouty s klikou atd.)

Armatury dálkového ovládání jsou konstrukčně provedeny bez ovládacího prvku a připojují se k němu dálkově pomocí adaptéru - dálková nebo teleskopická tyč, tyče, páky. Například litinové šoupátko MZSh je instalováno na potrubí pod zemí a ovládání se provádí pomocí stonku z povrchu země přes speciální poklopový koberec.

Hnací armatura. Ovládá se externím elektrickým, pneumatickým nebo hydraulickým pohonem namontovaným přímo na tělese ventilu. Nejčastěji se používá na uzavíracích a regulačních ventilech. Ovládání lze také provádět v ručním režimu pomocí ručního ovládání, které je obvykle k dispozici na pohonu (s výjimkou elektromagnetických (elektromagnetických) ventilů, servomotorů atd.).

Armatura automatického ovládání. Řídí se působením energie pracovního média přímo na uzavírací nebo regulační těleso, membránu, ovládací zařízení, nebo působením povelového tlaku (signálu) na takové zařízení přijímané z automatických zařízení, čidel, čidel, popř. atd. Například regulační ventily s polohovadlem, regulátory tlaku Danfoss, RDS, regulátory teploty RT-DO (DZ).

Klasifikace armatur v závislosti na tlaku

Vakuové ventily - pod 0,1 MPa (obecné průmyslové, lodní, speciální a regulační ventily)

Nízkotlaké ventily - od 0 do 1,6 MPa (všeobecné průmyslové, námořní, speciální a regulační ventily)

Středotlaké ventily - od 1,6 do 10 MPa (obecné průmyslové, speciální, kryogenní a regulační ventily)

Vysokotlaké armatury - od 10 do 80 MPa (energetické, speciální, kryogenní, regulační a vánoční armatury)

Extra vysokotlaké armatury - přes 80MPa (energetické, speciální, kryogenní, kontrolní a vánoční armatury)

Klasifikace armatur v závislosti na teplotě

Kryogenní armatury, pro zkapalněné plyny- teplota pod -153°C (ventily, regulátory, uzamykací zařízení ze speciálních ocelí a slitin)

Armatury chladicích jednotek - teploty od minus 153°C do minus 60°C (chladicí zařízení Danfoss (Danfoss), uzavírací a regulační ventily ze speciálních a nekovových slitin)

Armatury pro nízké teploty - od minus 60°С ( zvláštní vybavení Danfoss, ventily, regulátory, šoupátka z legované oceli jakosti 20KhN3L, 09G2S atd.)

Tvarovky středních parametrů - teploty do plus 450 ° С (tvarovky z uhlíkových ocelí 20L, 30-35L, 45L atd.)

Tvarovky vysokých parametrů - teploty až do plus 600°C (tvarovky ze speciálních, nerezových a molybdenových ocelí jakosti KhMF, 12X18H9TL, 12X18H12M3TL atd.)

Tepelně odolné tvarovky - teploty nad plus 600°C (použité materiály dle jednotlivých provozních podmínek - nikl, molybden, slitiny obsahující titan)

Rozdělení armatur podle způsobu instalace

Armatury jsou spojky. Montuje se pomocí spojek (vnitřní trubkový, kuželový, válcový nebo jiný závit). Jedná se především o kulové kohouty, litinové kohouty, ventily malých průměrů, DN do 50mm (v ojedinělých případech do 80mm). Aplikuje se na sanitární armatury pro domácnost, na speciální a kontrolní armatury.

Tsapkovy armatura. Namontováno v potrubní systém pomocí vnějšího závitu, s ramenem pod pečetní prsten. Používá se na speciálních vysokotlakých armaturách, na potrubích s agresivním pracovním prostředím a v případech, kdy je požadováno zajištění vysoké spolehlivosti a rychlého rozpojení spoje.

Montážní kování. Montáž na potrubí pomocí trysek s vnější závit. Protějšek potrubí se nazývá armatura nebo vsuvka (s vnitřní závit). Aplikuje se na některé typy kulových jeřábů, ventily, připojení jako "americká" a na speciální (kontrolní) armatury.

Tvarovky pro svařování. Montuje se na potrubí pomocí odbočných trubek pro svařování. Toto je nejspolehlivější typ připojení. Používá se hlavně u silových a vysokotlakých ventilů. Svařovací spojení je také široce používáno na kulových kohoutech, na domácích a dovážených potrubních armaturách.

Armatury jsou přírubové. Montáž na potrubí pomocí přírub v souladu s GOST 12815-80. Většina litinových a ocelových šoupátek se vyrábí s přírubovým připojením. Pohodlná instalace, možnost rychlé výměny zařízení na potrubí, umožňují použití tohoto typu připojení ve většině případů. Kromě ventilů, přírubový spoj používá se na klapkách, armaturách, kohoutech, při montáži armatur a požárních zařízení městské vodovodní sítě.

Spojkové armatury. Plátkové (objímkové) připojení je široce používáno pro instalaci škrticích klapek, šoupátek, některých typů zpětných ventilů a regulátorů. Spojky nemají vlastní spojovací příruby a jsou staženy k sobě pomocí svorníků mezi přírubami nainstalovanými na potrubí. Výhodou waferových tvarovek je spolehlivost spojení a nízká hmotnost.

Rozdělení armatur podle způsobu utěsnění vůči vnějšímu prostředí

Kování je omentální. Těsnost armatur vůči vnějšímu prostředí je zajištěna ucpávkovou sestavou, která je v neustálém kontaktu s pohyblivým prvkem armatury - vřetenem, které za provozu vykonává vratný pohyb. Sestava skládací ucpávky se používá v šoupátcích, kohoutech, ventilech. Výjimkou jsou importované potrubní armatury Naval, Danfoss, Jafar, kde je pro zajištění těsnosti použit jeden nebo více O-kroužků.

Kotevní měch. Těsnost tvarovek je zajištěna vlnovcovou sestavou, což je vlnitá trubka z nerezové oceli nebo speciálního plastu. Působením zatížení se vlnovec deformuje, ale zachovává si své vlastnosti a zajišťuje těsnost jak v bráně, tak ve vztahu k vnějšímu prostředí. Vlnovcové sestavy se používají v uzavíracích armaturách, regulátorech tlaku RDS, pojistných ventilech SPPK a dalších armaturách.

Membránové armatury. Konstrukce kování počítá s pružným prvkem - membránou, která plní funkci uzávěru, těsnícího prvku uzávěru a těsnění tělesa. Toto provedení se používá u membránových ventilů (elektromagnetických, solenoidových) v uzavíracích a pojistných ventilech. Membrána se také často používá jako snímací prvek v regulátorech tlaku vody nebo páry.

Hadicové armatury. Armatury, ve kterých je průtok pracovního média blokován sevřením elastické hadice, se nazývá hadicová armatura. Elastomer zajišťuje těsnost a ve vztahu k vnějšímu prostředí a je uzavíracím orgánem. Škrticí ventily se často používají pro kapalná, viskózní a agresivní média, protože mají vynikající těsnost a nulový hydraulický odpor.