Pravidla pro stavbu a bezpečný provoz parovodů a horkovodů. Řízení. Typický návod k obsluze parovodů a horkovodů TPP

(Schváleno Gosgortekhnadzorem SSSR dne 1. února 1957)

I. Obecná ustanovení

1. Tento řád definuje požadavky na uspořádání, výrobu, instalaci, údržbu a certifikaci stacionárních potrubí a potrubí mobilních elektráren přepravujících vodní páru o tlaku vyšším než 2 atm nebo horkou vodu o teplotě vyšší než 120 °. Nádoby zařazené do potrubního systému (kolektory, vodní chladiče apod.) musí splňovat požadavky Pravidel pro konstrukci a bezpečný provoz tlakových nádob.

2. Tato Pravidla se nevztahují na: a) potrubí uložená na lokomotivách a železničních vozech, námořních a říčních plavidlech a jiných plovoucích konstrukcích; b) provizorní potrubí s životností do jednoho roku; c) potrubí 1. kategorie s vnějším průměrem menším než 51 mm a potrubí ostatních kategorií s vnějším průměrem menším než 76 mm; d) potrubí umístěná v parním kotli - až po ventil na kotli; e) odtokové, proplachovací a výfukové potrubí.

3. Všechna potrubí podléhající těmto Pravidlům jsou rozdělena do čtyř kategorií.

Při absenci kombinace parametrů při určování kategorie potrubí je třeba se řídit středním parametrem tohoto potrubí (teplota nebo tlak), který vyžaduje jeho zařazení do nejvyšší kategorie.

II. Potrubní materiály

4. Potrubí, tvarovky, příruby, spojovací prvky a další materiály používané pro výrobu, instalaci a opravy potrubí musí splňovat požadavky těchto Pravidel, GOST a Specifikace.

5. Kvalitu použitých materiálů a jejich vlastnosti musí potvrdit dodavatel materiálů příslušnými certifikáty nebo pasy.

Materiály, které nemají pasy a certifikáty, mohou být použity pouze poté, co byly testovány v souladu s GOST, TU a těmito pravidly.

6. Použití pro výrobu potrubí materiálů neupravených těmito Pravidly, jakož i v některých případech použití materiálů s provozními parametry, které přesahují limity pro ně stanovené těmito Pravidly, musí být dohodnuto předepsaným způsobem. s SSSR Gosgortekhnadzor nebo příslušnými orgány dozoru nad kotli podle jejich příslušnosti.

III. Konstrukční požadavky na potrubí

Obecné požadavky

36. Za volbu schématu potrubí, za snadnost a účelnost návrhu, za správný výpočet pevnosti a kompenzaci teplotních prodloužení, za volbu systému pokládky, drenáže, odpovídá organizace, která projekt potrubí vypracovala, za snadnost a účelnost návrhu. a také za projekt obecně a jeho soulad s požadavky těchto Pravidel.

37. Veškeré změny v projektu, ke kterým může dojít při výrobě nebo instalaci potrubí, musí být dohodnuty mezi organizací, která projekt vypracovala, a organizací, která změnu projektu požadovala.

38. Výpočet pevnosti parovodů a horká voda by měly být prováděny podle "Normy pro výpočet prvků parních kotlů pro pevnost", schválených SSSR Gosgortekhnadzor.

39. Spojení částí potrubí lze provést svařováním a přírubami. Je povoleno připojit větrací otvory atd. pomocí závitových spojů.

40. Poloměr ohybu trubek, kompenzátorů, ohybů a jiných podobných prvků potrubí musí mít alespoň tyto hodnoty:

a) při ohýbání trubky s předplněním pískem a ohřevem - minimálně 3,5 vnějšího průměru trubky;

b) při ohýbání trubky na speciálním stroji bez broušení, za studena - minimálně 4 vnější průměry trubky;

c) při ohýbání trubky s polovlnitými záhyby (na jedné straně) bez plnění pískem, s ohřevem plynovým hořákem - minimálně 2,5 vnějšího průměru trubky.

Polovlnité oblouky nejsou povoleny pro potrubí 1. kategorie;

d) pro strmě ohnutá kolena vyrobená tažením a ražením za tepla - ne menší než vnější průměr trubky. Instalace strmě ohnutých kolen je povolena na potrubí kategorie 2a, 3 a 4. Je povoleno ohýbat trubky s poloměrem menším, než je uvedeno v odstavcích. "a", "b" a "c", pokud způsob ohýbání zaručuje ztenčení stěny nejvýše o 15 % tloušťky požadované výpočtem.

41. Pokud jsou na potrubí ohyby, vzdálenost od nejbližšího příčného svaru k začátku zaoblení nesmí být menší než vnější průměr trubky a menší než 100 mm.

Při instalaci prudce zakřivených kolen (článek 40, odstavec "g") je povoleno umístění svarů na začátku zaoblení.

Délka přímého úseku mezi svary dvou sousedních ohybů nebo strmě ohnutých kolen, jakož i mezi svary při svařování vložek, musí být nejméně 200 mm pro jmenovitý průměr trubky 150 mm a více a nejméně 100 mm pro jmenovitý průměr do 150 mm. Svařování strmě ohnutých kolen bez přímého úseku mezi nimi je povoleno.

U potrubí kategorie 2. odstavec „a“, 3. a 4., kdy vzhledem k návrhu potrubí a podmínkám instalace není možné realizovat minimální poloměry ohybu potrubí uvedené v čl. 40, jakož i pro potrubí stejných kategorií o průměru větším než 400 mm je povoleno používat kolena, kolena atd., svařovaná z oddělených sektorů z trubek a ocelových plechů a pro potrubí kategorie 3 a 4 , je povolena i výroba svařovaných křížů, vidlic a dalšího kování.

Trubky a deskový materiál použitý při výrobě těchto tvarovek musí splňovat požadavky článků 7-11 těchto pravidel.

42. Odlévané a kované tvarovky a tvarovky z legované oceli, určené k přivaření do potrubí, musí mít z výroby navařeny potrubní díly o délce minimálně 100 mm se jmenovitým průměrem trubky do 150 mm a při minimálně 200 mm se jmenovitým průměrem nad 150 mm.

43. Svařování tvarovek na přímých úsecích potrubí s poměrem vnějšího průměru tvarovky k vnějšímu průměru potrubí rovným až 1, jakož i použití svařovaných T z trubek se stejným poměrem průměrů je povoleno. pro všechny kategorie potrubí.

Provedení svařovaných T-kusů, jakož i přivaření armatur do potrubí musí být zajištěno projektem a prověřeno projekční organizací pevnostním výpočtem.

44. Není dovoleno svařovat armatury, nálitky, drenážní potrubí atd. do svarů potrubí.

45. Armatury by měly být instalovány na místech vhodných pro údržbu a opravy. PROTI nutné případyžebříky a plošiny by měly být uspořádány.

46. Šoupátka a ventily, jejichž otevření vyžaduje velké úsilí, musí být vybaveny obtokem a mechanickým nebo elektrickým pohonem.

Pokládání potrubí

47. Vzdálenost od vnějšího povrchu izolovaného potrubí k pevným prvkům (stěny, sloupy, zařízení atd.) by měla být zvolena s ohledem na možné posunutí potrubí z tepelného prodloužení, jakož i na podmínky instalace, opravy a údržbu a neměl by být menší než 25 mm.

48. Při ukládání potrubí do průchodových kanálů (tunelů) musí být světlá šířka průchodu minimálně 500 mm, počítáno od vnějšího povrchu izolace potrubí; průchozí výška musí být minimálně 1800 mm. V místech výztuže by měla být šířka kanálu dostatečná pro jeho pohodlnou údržbu. V případě uložení více potrubí do prostupových kanálů by jejich vzájemné umístění mělo zajistit pohodlnou opravu a výměnu jednotlivých dílů.

49. Komory neprůchozích kanálů musí mít dostatečnou velikost pro servis kompenzátorů, ventilů a jiných armatur. Minimální šířka bočních uliček musí být minimálně 500 mm. Výška komory musí být minimálně 1800 mm.

50. Průchodové kanály musí být vybaveny poklopy. Vzdálenost mezi poklopy by neměla být větší než 300 m. U každého poklopu, uvnitř kanálu, by měly být instalovány žebříky nebo konzoly.

51. Spolu s potrubími 2., 3. a 4. kategorie je povoleno pokládat další potrubí (ropovody, vzduchovody apod.), s výjimkou potrubí s chemicky žíravými, toxickými a hořlavými těkavými látkami.

Společná pokládka parovodů I. kategorie s produktovody je zakázána.

52. Při pokládce podzemního potrubí v dopravních oblastech by měla být hloubka pokládky od povrchu země k horní části konstrukce kanálu nejméně 0,5 m.

53. Při použití pro přirozenou kompenzaci závitů potrubí při bezkanálové pokládce je nutné na odpovídajících úsecích trasy (v blízkosti zatáček) zajistit neprůchodné kanály.

54. Komory pro obsluhu podzemních potrubí kategorie 1, 2 a 3 musí mít alespoň dva poklopy se žebříky nebo konzolami. V potrubních komorách s vnitřní plochou do 2,5 m2, stejně jako v potrubních komorách 4. kategorie, je povolen jeden poklop.

Při instalaci litinových armatur nebo litinových kompenzátorů o průměru větším než 150 mm na potrubí musí být komory pro jejich údržbu vybaveny nejméně dvěma poklopy bez ohledu na plochu komory.

55. Při vedení potrubí vzduchem ulicemi a vozovkami musí být výška potrubí od úrovně terénu k vnějšímu povrchu izolace alespoň 4,5 m, s výjimkou případů vedení železniční tratí, kdy vzdálenost od Hlava kolejnice k vnějšímu povrchu izolace musí být minimálně 6 m

56. Ve všech případech, kdy je vzdálenost od nejnižšího bodu izolace potrubí k úrovni terénu menší než 1,8 m, musí být pro průchod osob uspořádány speciální přístupy a přechodová schodiště.

57. Vodorovné úseky parovodů musí být uloženy ve sklonu minimálně 0,001, s drenážním zařízením.

Kompenzace teplotních prodloužení při pokládání potrubí

58. Každý úsek potrubí mezi pevnými podpěrami musí být navržen tak, aby kompenzoval teplotní prodloužení.

Kompenzaci teplotních prodloužení lze provést jak samokompenzací, tak instalací kompenzátorů.

59. Je povoleno použití následujících typů kompenzátorů:

a) ohýbané do tvaru U, lyry apod. z trubek pro libovolné tlaky a teploty média;

b) pro potrubí kategorie 2, 3 a 4 je povoleno používat kompenzátory tvaru U s koleny svařenými ze sektorů a také se strmě zahnutými oblouky potrubí stejné kvality jako přímé úseky;

c) ocelové vývodky speciální konstrukce pro tlaky do 16 atm;

d) čočka - do tlaku 7 atm;

e) litinové vývodky.

60. Dilatační spáry musí být při montáži protaženy o množství uvedené v projektu.

61. Dilatační spáry ve tvaru U a lyry musí být instalovány ve vodorovné poloze. Při absenci požadovaného prostoru pro takovou instalaci je povoleno instalovat dilatační spáry ve svislé nebo nakloněné poloze se smyčkou umístěnou nahoru nebo dolů, s instalací drenážních armatur.

62. Instalované litinové tvarovky musí být chráněny před namáháním ohybem.

Upevňování potrubí

63. Konstrukce podpěr a závěsů potrubí (kromě vlastních pružin) musí být navrženy na svislé zatížení od hmotnosti potrubí naplněného vodou a zakrytého izolací a navíc u pevných podpěr na síly vznikající tepelným deformace potrubí.

64. Podpěry potrubí lze vypočítat bez zohlednění hmotnosti vody. V tomto případě by mělo být zajištěno použití speciálních bezpečnostních zařízení pro vyložení podpěr během hydraulické zkoušky.

65. Pevné podpěry musí být umístěny na základě podmínek samokompenzace potrubí a spoléhat se na síly na ně přenášené v nejnepříznivějším zatěžovacím stavu.

Odtoky potrubí

66. Vyprazdňování potrubí by mělo být prováděno v nejnižších bodech každého úseku potrubí vypnutého ventily přes vypouštěcí armatury. Odvzdušňovací otvory musí být instalovány v nejvyšších bodech potrubí pro odvod vzduchu.

67. Všechny úseky parovodů, které lze vypnout uzavíracími zařízeními, pro možnost jejich ohřevu a proplachování, musí být v koncových bodech vybaveny armaturou s ventilem a při tlaku větším než 22 atm. , s armaturou a dvěma ventily v sérii - uzavírací a regulační (vypouštěcí). Parní potrubí pro jmenovitý tlak Ru 200 a vyšší musí být opatřeno armaturami s uzavíracím ventilem, regulačním (vypouštěcím) ventilem a škrticí podložkou umístěnými v sérii. V případě ohřevu úseku parovodu v obou směrech musí být proplachování provedeno z obou konců úseku.

Zařízení drenáží by mělo poskytovat možnost sledování jejich práce během ohřevu potrubí.

68. Spodní koncové body parovodů a spodní body jejich ohybů musí být opatřeny proplachovacím zařízením.

69. Umístění odvodňovacích bodů na vodorovných úsecích parovodů, jakož i provedení odvodňovacích zařízení potrubí stanoví projekční organizace.

70. Nepřetržité odvádění kondenzátu přes odvaděče kondenzátu nebo jiná zařízení je povinné pro potrubí syté páry a pro slepé konce potrubí přehřáté páry.

U topných sítí je v nižších bodech trasy povinné kontinuální odstraňování kondenzátu bez ohledu na stav páry.

IV. Výroba a montáž potrubních rozvodů

71. Výroba potrubí musí být prováděna plně v souladu s projektem a těmito Pravidly. Odchylky od projektu musí být dohodnuty s projekční organizací, která projekt potrubí vypracovala.

72. Instalační organizace je povinna zkontrolovat dostupnost certifikátů, razítek a označení pro všechny trubky a další materiály používané pro výrobu potrubí přicházejících na místo instalace.

73. Svarové spoje potrubí musí být umístěny ve vzdálenosti minimálně 50 mm od okraje podpěry.

74. Je zakázáno ohýbat za tepla trubky z uhlíkové oceli při teplotách pod 700° a vyrábět ohřev nad 1000° az legované oceli - při teplotách pod 800°. Po ohnutí je vyžadováno tepelné zpracování slitinových trubek.

75. Pohyblivé podpěry a závěsy potrubí musí být namontovány s ohledem na tepelnou roztažnost potrubí.

76. Spony potrubních závěsů musí být posunuty proti svislé poloze táhla o polovinu tepelné roztažnosti potrubí ve směru opačném k jeho pohybu při tepelném prodlužování.

77. Při instalaci na podpěry potrubí a závěsy musí být pružiny utaženy v souladu s pokyny na výkresu. Při montáži a hydraulické zkoušce potrubí musí být pružiny odlehčeny rozpěrkami.

78. Při instalaci pohonu na potrubní ventily by mělo být zajištěno, že: a) ruční kolečka pro ruční ovládání otevírají ventil proti směru hodinových ručiček a uzavírají ve směru hodinových ručiček; b) štěrbina, ve které se pohybuje indikátor otevření kotvy, neomezovala jeho pohyb v krajních polohách. Na stupnici ukazatele musí být krajní polohy otevření ventilu označeny nesmazatelnými nápisy.

79. Uložení potrubí za studena, pokud to projekt předpokládá, lze provést až po: a) konečném upevnění pevných podpěr na koncích úseku, na kterém je nutné provést studené uložení; b) konečnou instalaci všech podpěr mezi stanovené pevné podpěry; c) svařování a tepelné zpracování svarových spojů (v případě potřeby) v oblasti mezi pevnými podpěrami.

V. Svařování potrubí

Obecné požadavky

80. Při výrobě a montáži potrubí a jejich prvků je povoleno používat všechny průmyslové metody svařování, které zajišťují kvalitu svarových spojů v souladu s požadavky těchto Pravidel.

Proces svařování a kontrolní postup, jakož i režimy a metody tepelného zpracování svarových spojů (je-li to nutné) by měly být stanoveny příslušnými výrobními pokyny vypracovanými výrobcem nebo instalační organizací.

81. Svářeči, kteří prošli zkouškami v souladu se Zkušebními pravidly pro elektrické svářeče a plynové svářeče schválenými SSSR Gosgortekhnadzor, mohou provádět svářečské práce na výrobě a instalaci potrubí.

Kontrola svaru

100. Organizace kontroly svařování musí zajistit systematickou kontrolu kvality svarových spojů v souladu s požadavky těchto Pravidel, GOST a výrobních pokynů.

101. Kromě mezioperační kontroly při výrobě a instalaci potrubí by měla být kontrola kvality svarových spojů prováděna následujícími metodami v souladu s GOST 3242-54, 6996-54, 7512-55 a pokyny Ministerstva výstavby elektráren pro ultrazvukovou kontrolu kvality svarových spojů potrubí elektráren: a) vnější kontrola všech svarových spojů výrobků; b) mechanické zkoušení vzorků vyříznutých z kontrolních spojů nebo svarových spojů výrobků; c) metalografické studie vzorků vyříznutých z kontrolních spojů nebo svarových spojů výrobků; d) ultrazvuková detekce defektů; e) prosvítání svarových spojů výrobků rentgenovým nebo gama zářením; f) hydraulické zkoušení výrobků.

102. Každý svarový spoj potrubí vyrobený v továrních nebo instalačních podmínkách musí mít značku svářeče.

Všechny typy kontrolních zkoušek podléhají příslušné dokumentaci.

Vnější kontrola svarů

103. Externí kontrola svarů se provádí za účelem zjištění následujících vnějších vad: nedostatek průvaru, prohnutí, popáleniny, nesvařené krátery, podříznutí, praskliny ve švech nebo v tepelně ovlivněných zónách, pórovitost, posunutí svařovaných prvků, lom osy potrubí v místě svaru, dále kontroluje správnost tvaru a rozměrů svarů a jejich soulad s výkresy, normami, specifikacemi nebo normami pro svařovaný výrobek.

104. Kontrola svarů se provádí v souladu s GOST 3242-54 pomocí běžných a speciálních měřicích nástrojů.

Před kontrolou musí být svar a přilehlý povrch základního kovu do šířky minimálně 200 mm na obou stranách svaru očištěny od strusky a jiných nečistot znesnadňujících kontrolu.

105. Posouzení kvality svaru vnější kontrolou musí být provedeno v souladu s požadavky těchto Pravidel, specifikací nebo výrobních pokynů.

Mechanické zkoušení svarových spojů

106. Mechanické zkoušky svarových spojů se provádějí ke zjištění jejich pevnosti a tažnosti.

107. Povinné druhy mechanických zkoušek jsou: a) zkouška tahem; b) zkouška ohybem; c) nárazová zkouška.

Zkouška rázové houževnatosti je povinná při svařování potrubí kategorie 1 a 2 "b" s tloušťkou stěny svařovaných prvků 12 mm a více.

108. Pro kontrolu kvality svarových spojů potrubí a jeho částí je každý svářeč povinen současně se svařováním potrubí svařovat kontrolní spoje v množství 1 % u uhlíkových a nízkolegovaných ocelí a 2 % u austenitických ocelí. jakosti oceli z celkového počtu jím svařovaných spojů stejného typu nebo potrubních přírub, nejméně však jeden kontrolní spoj.

Metalografická studia

122. Metalografická zkouška je zaměřena na kontrolu fyzické kontinuity svarů, identifikaci trhlin, pórů, dutin, nedostatečného průniku, struskových vměstků, jakož i na stanovení strukturních charakteristik kovu v hlavních zónách (přechodné, tepelně ovlivněné) . Metalografické studie jsou povinné pro potrubí spadající do kategorie 1 a 2 "b".

Rentgenová a gamagrafie a ultrazvuková detekce defektů

129. Přenos gama zářením nebo rentgenovým zářením podléhá:

a) svarové spoje potrubí kategorie 1 a 2 "b" ve výši 5 % z celkového počtu výrobních spojů svařených každým svářečem trubek o vnějším průměru větším než 108 mm, nejméně však jeden spoj pro každý svářeč;

b) tupé svary tvarovek provedené podle čl. 43 těchto Pravidel, pro potrubí kategorie 1 „c“, „d“ a 2. „b“ s vnějším průměrem větším než 108 mm. V tomto případě jsou švy po celé délce vystaveny průsvitu;

c) svary armatur do potrubí kategorie 1 "c", "d" a 2. "b" o vnějším průměru větším než 108 mm s poměrem jejich vnějších průměrů větším než 0,6.

Namísto prosvětlování svarových spojů potrubí z uhlíkových a nízkolegovaných ocelí třídy perlit s tloušťkou stěny 15 mm a více je povolena ultrazvuková detekce vad.

130. Tupé svary jsou zamítnuty, pokud jsou odhaleny následující vady, když jsou průsvitné rentgenovým nebo gama zářením:

a) praskliny jakékoli velikosti a směru;

b) nedostatek průniku podél průřezu švu;

c) nedostatek průvaru v horní části spoje ve spojích přístupných pro svařování pouze na jedné straně, bez obložení, s hloubkou větší než 15 % tloušťky stěny, pokud nepřesahuje 20 mm, a větší než 3 mm - s tloušťkou stěny větší než 20 mm.

d) struskové vměstky nebo slupky podle gr. A a B GOST 7512-55 s rozměrem hloubky švu větším než 10 % tloušťky stěny, pokud nepřesahuje 20 mm a více než 3 mm s tloušťkou stěny větší než 20 mm;

e) struskové vměstky umístěné v řetězci nebo plné čáře podél švu podle skupiny B GOST 7512-55 o celkové délce větší než 200 mm na 1 m švu;

f) plynové póry umístěné ve formě souvislé mřížky;

g) akumulace plynových pórů v oddělených částech švu podle skupiny B GOST 7512-55 nad 5 ks. na 1 cm2 plochy švu.

131. Pokud jsou získány neuspokojivé výsledky prosvětlení, provede se prosvětlení dvojnásobného počtu spojů. Pokud se při dodatečném prosvětlení odhalí nepřijatelné vady, jsou všechny spoje potrubí svařované touto svářečkou průsvitné.

Hydraulické zkoušky svařovaných prvků potrubí

132. Hydraulické zkoušení svařovaných prvků potrubí se provádí za účelem kontroly pevnosti a hustoty svarových spojů.

133. Blokové uzly potrubí a jednotlivé svařované prvky musí být podrobeny hydraulická zkouška zkušební tlak:

a) blokové jednotky parovodů a horkovodů - pracovní tlak 1,25;

b) svařované prvky potrubí (kompenzátory, kolena a další armatury) - tlak v souladu s GOST 356-52.

Technická certifikace potrubí

143. Potrubí podléhající těmto Pravidlům musí být před uvedením do provozu a během provozu podrobeno technické kontrole: vnější prohlídce a hydraulické zkoušce.

Přívodní potrubí parních kotlů elektráren musí být kromě stanovených druhů průzkumu za provozu podrobena vnitřní kontrole.

144. Technická kontrola potrubí musí být provedena technickou správou podniku v těchto lhůtách:

a) vnější kontrola potrubí všech kategorií - minimálně 1x ročně;

b) vnější kontrola a hydraulické zkoušky potrubí nepodléhajících registraci - před uvedením do provozu po instalaci, po opravách spojených se svarovými spoji, jakož i při uvedení těchto potrubí do provozu po jejich konzervaci déle než dva roky ;

c) vnitřní kontrola přívodních potrubí parních kotlů elektráren nepodléhajících evidenci - nejméně jednou za tři roky.

145. Registrovaná potrubí musí být kromě odborného přezkoušení prováděného technickou správou podrobena odbornému přezkoušení kontrolním technikem (inspektorem) v těchto termínech:

a) vnější kontrola nejméně jednou za tři roky;

b) vnější kontrola a hydraulické zkoušky před uvedením nově instalovaného potrubí do provozu;

c) vnější kontrola a hydraulické zkoušky po opravách spojených se svařováním spojů, jakož i při uvádění potrubí do provozu po jeho konzervaci po dobu delší než dva roky;

d) vnitřní kontrola přívodních potrubí parních kotlů elektráren s výjimkou těch uvedených v čl. 144 s. "c", - nejméně jednou za tři roky.

146. Vnější kontrolu potrubí vedeného otevřeně nebo v průchozích kanálech lze provést bez odstranění izolace.

Vnější kontrola potrubí při uložení do neprůchozích kanálů nebo při uložení bez kanálů se provádí otevřením zeminy jednotlivých úseků a odstraněním izolace minimálně každé dva kilometry délky potrubí

Kontrolní technik (inspektor), pokud má pochybnosti o stavu stěn nebo svarů potrubí, může požadovat částečné nebo úplné odstranění izolace.

147. Nově instalovaná potrubí jsou před aplikací izolace podrobena vnější kontrole a hydraulickému testování. U bezešvých trubek je povoleno provádět vnější kontrolu a hydraulické zkoušky s aplikovanou izolací; zároveň by svarové spoje a přírubové spoje neměly být izolovány a přístupné kontrole.

148. Hydraulické zkoušky potrubí lze provádět až po dokončení všech svařovacích prací včetně tepelného zpracování, jakož i po instalaci a konečném upevnění podpěr a závěsů.

149. Hydraulické zkoušky smontovaných potrubí by měly být prováděny zkušebním tlakem rovným 1,25 pracovního tlaku. Nádoby, které jsou nedílnou součástí potrubí, se testují stejným tlakem jako potrubí.

150. U napájecích potrubí se za pracovní tlak považuje tlak, který mohou napájecí čerpadla vyvinout s uzavřenými ventily.

151. Zkušební tlak během hydraulického testování potrubí musí být udržován po dobu 5 minut, poté musí být tlak snížen na pracovní tlak. Při provozním tlaku se potrubí kontroluje a svary se odklepávají kladivem o hmotnosti nejvýše 1,5 kg.

Výsledky hydraulické zkoušky se považují za vyhovující, pokud během zkoušky nedošlo k poklesu tlaku na tlakoměru; svary, trubky, tělesa ventilů atd. nevykazovaly žádné známky prasknutí, netěsnosti nebo zamlžení.

152. Hydraulickou zkoušku při kontrole kvality připojovacího svarového spoje parovodu nebo přívodního potrubí s provozním potrubím, je-li mezi nimi pouze jeden uzavírací ventil nastavený pro svařování, lze nahradit prosvětlením tohoto spoje. s rentgenovými nebo gama paprsky.

153. Hydraulické zkoušky potrubí by měly být prováděny při kladné okolní teplotě. Při záporné okolní teplotě je dovoleno nahradit hydraulickou zkoušku pneumatickým zkušebním tlakem stejným jako při hydrozkoušce.

Na pneumatický test musí být přijata opatření.

Odpichování potrubí pod tlakem při pneumatické zkoušce je zakázáno.

154. Vnitřní kontrola přívodního potrubí s přírubovými spoji s cílem zkontrolovat stav jejich vnitřního povrchu se provádí selektivně v místech nejvíce náchylných ke korozi (úsek přívodního potrubí mezi hlavním ventilem a zpětným ventilem , slepé uličky, armatury atd.) oddělením přírubové spoje a zkoumání vnitřního povrchu lampou a zrcadlem. Při každé vnitřní kontrole přívodního potrubí by správa měla revidovat armatury a upevňovací prvky.

Svařovaná přívodní potrubí, která nemají přírubové spoje, by měla být zkontrolována provrtáním potrubí v samostatných úsecích podle pokynů osoby, která prováděla kontrolu, skenování gama zářením, ultrazvukové testování atd.

Dohled a údržba potrubí

160. Správa podniku, který je vlastníkem potrubí, je povinna udržovat potrubí v souladu s požadavky tohoto řádu při zajišťování bezpečnosti údržby a spolehlivosti jeho provozu.

161. Pro dohled nad stavem potrubí a bezpečností jeho údržby musí vedení podniku na příkaz podniku jmenovat odpovědnou osobu s odpovídající technickou kvalifikací a praktickými zkušenostmi. V potrubním pasu musí být uvedeno příjmení, jméno a patronymie odpovědné osoby a její podpis.

162. Údržba potrubí by měla být svěřena osobám vyškoleným v minimálním technickém programu, které znají uspořádání potrubí. Znalosti servisního personálu musí prověřit správa podniku.

163. Uvedení potrubí do provozu a jeho údržba se musí provádět podle pokynů schválených vedením podniku.

164. V kotelnách a jiných prostorách s potrubím by měla být na viditelném místě vyvěšena schémata potrubí v podmíněných barvách a pokyny pro spouštění a údržbu potrubí. Uzavírací armatury a šoupátka musí mít dobře viditelné šipky označující směr otáčení ručního kola aretačního zařízení (směrem k uzavření "3", směrem k otevření "O") a směr pohybu média.

165. Aby se předešlo haváriím souvisejícím s pronikáním hořlavých plynů do kanálů a komor tepelných sítí, jakož i za účelem eliminace nehod s personálem, je nutné:

a) v plynových úsecích topných sítí zajistit možnost větrání kanálů a komor;

b) před vstupem do komor a kanálů, kde se může objevit plyn, je vyvětrejte;

c) obejít buňky, aby vyprodukovaly alespoň dvě osoby;

d) při provozu plynových nebezpečných sítí používat k osvětlení článků pouze bezpečné světelné zdroje;

e) v případě potřeby urychleně vstoupit do komory, před odstraněním plynu z ní si každý sestupující musí nasadit hadicovou plynovou masku, jejíž jeden konec musí být vytažen; Používání filtračních plynových masek je zakázáno.

166. Aby nedocházelo k haváriím parovodů provozovaných při teplotách 450°C a vyšších, v důsledku zbytkových deformací vznikajících v důsledku tečení kovového potrubí, jakož i v důsledku konstrukční nestability, je vlastník parovodu povinen zajistit pečlivé a systematické sledování růstu zbytkových deformací a změn ve struktuře kovu.

Pozorování, kontrolní měření a řezy musí být prováděny v souladu s pokyny Ministerstva elektráren pro sledování dotvarování a strukturálních změn kovu parovodů a přehříváků.

Populární články

technická norma

RUská OTEVŘENÁ AKCIOVÁ SPOLEČNOST

ENERGIE A ELEKTŘINY "UES RUSKA"

Vzorový návod (dále jen Návod) pro provozování parovodů a horkovodů TPP obsahuje technické a organizační požadavky směřující k zajištění bezpečného a efektivního provozu potrubí tepelných elektráren.

Návod je určen pro organizace provádějící provoz, údržbu, seřizování a opravy zařízení tepelných elektráren.

1 oblast použití

1.1. Směrnice platí pro hlavní potrubí (kód OKP 31 1311, 31 1312) tepelných elektráren, včetně potrubí kategorie I a II v souladu s níže uvedenou klasifikací.

stůl 1

1.2. Vedení stanoví postup, pravidla a technické ukazatele pro organizaci efektivního provozu zařízení tepelných elektráren při zajištění jeho spolehlivosti a bezpečnosti.

1.3. Příručka vymezuje metodická východiska, jakož i minimální nutné technické a organizační požadavky na vypracování výrobních pokynů pro konkrétní zařízení tepelných elektráren.

2.3. GPZ: Hlavní parní ventil.

2.4. GI: Hydraulický test.

2.5. I: Instrukce.

2.6. IPU: Impulsně-bezpečnostní zařízení.

2.13. PZK: Bezpečnostní uzavírací ventil;

2.14. PC: Pojistný ventil.

2.15. ŘADA: Redukční chladicí jednotka.

2.16. RD: Dokument s pokyny.

2.17. Rostechnadzor: federální služba o environmentálním, technologickém a jaderném dozoru.

2.18. RTM: Vodící technický materiál.

2.19. CO: Organizační standard.

2.20. CPM: Přehled materiálů s pokyny.

2.21. TI: Typická instrukce.

2.22. R: Průvodce modelem.

2.23. TPP: Tepelná elektrárna.

2.24. C: Kruhový.

2.25. d y: Jmenovitý průměr.

2.26. w add: Přípustná rychlost ohřevu potrubí.

3. Organizace provozu potrubí

3.1. Za bezpečný provoz potrubí, kontrolu jeho provozu, za včasnost a kvalitu revize a opravy, jakož i za odsouhlasení změn potrubí s autorem projektu odpovídá vedení organizace vlastníka provozující potrubí. a jeho projektovou dokumentaci.

Vedení organizace vlastníka musí zajistit udržování potrubí v dobrém stavu a bezpečných podmínkách pro jeho provoz.

Za tímto účelem musí vlastník:

Jmenovat osobu odpovědnou za dobrý stav a bezpečný provoz potrubí z řad inženýrských a technických pracovníků, kteří předepsaným způsobem složili zkoušku znalostí;

Poskytovat inženýrským a technickým pracovníkům aktuální regulační a technickou dokumentaci, pravidla a směrnice pro bezpečný provoz potrubí;

Přidělte požadovaný počet pracovníků údržby, vyškolených a certifikovaných pro právo na údržbu potrubí;

Vypracovat a schválit pokyny pro personál obsluhující potrubí;

Zavést takový postup, při kterém pracovníci pověření povinnostmi udržovat potrubí pečlivě sledují svěřená zařízení prostřednictvím inspekcí, kontrol správné funkce ventilů, přístrojového vybavení a bezpečnostních zařízení; měl by být veden provozní deník pro zaznamenávání výsledků inspekcí a kontrol;

Stanovit postup a zajistit četnost prověřování znalostí řídících a technických pracovníků o pravidlech, normách a bezpečnostních pokynech;

Organizovat pravidelné testování personálních znalostí pokynů;

Zajistěte přísné dodržování stanovených pravidel technickými a technickými pracovníky a pokyny personálu údržby.

3.2. Odpovědnost za dobrý stav a bezpečný provoz potrubí má vedoucí pověřený objednávkou podniku, kterému je přímo podřízen personál obsluhující potrubí.

3.3. Osoba odpovědná za dobrý stav a bezpečný provoz potrubí je povinna:

Povolte pouze vyškolený a certifikovaný personál opravovat potrubí;

Včas oznamovat komisi pro periodické a mimořádné testování znalostí o připravovaných testech a zajistit docházku personálu k testování znalostí;

Poskytněte personálu údržby výrobní pokyny;

Zajistěte, aby servisní personál podstupoval pravidelné lékařské prohlídky;

Zajišťovat vedení a ukládání technické dokumentace pro provoz a opravy potrubí (pasport, provozní a opravárenské deníky, deník kontrolních kontrol tlakoměrů apod.);

Každý den v pracovní dny zkontrolujte zápisy ve směnovém deníku a podepište jej;

Po kontrole provozní připravenosti a organizaci jejich údržby vydat písemný příkaz k uvedení potrubí do provozu;

Každé potrubí uvedené do provozu opatřete štítky a nápisy uvedenými v odstavcích. 7,5;

Nechte potrubí fungovat v souladu s požadavky průmyslová bezpečnost;

Organizovat včasnou přípravu na technické průzkumy potrubí registrovaných u Rostechnadzor a účastnit se průzkumů;

Provádět technickou kontrolu potrubí;

Provádět vnější kontrolu potrubí (za provozu) - minimálně 1x ročně;

Zajistit stažení potrubí k opravě v souladu s harmonogramem oprav;

Účastnit se průzkumů prováděných územními orgány Rostekhnadzor a dodržovat pokyny vydané na základě výsledků průzkumů;

Provádějte instruktáže a nouzová cvičení s personálem obsluhujícím potrubí;

Stanovit postup pro přijímání a předávání směn pracovníky údržby potrubí;

Zajistit odstranění závad nebo závad zjištěných při technické prohlídce nebo diagnostice před uvedením potrubí do provozu.

3.4. Údržbu potrubí lze povolit osobám, které byly proškoleny podle programu dohodnutého podle stanoveného postupu, které mají osvědčení pro oprávnění k údržbě potrubí a znají pokyny pro jejich obsluhu.

3.5. Školení personálu zapojeného do provozu potrubí by mělo být organizováno v souladu s.

3.6. Nejdůležitější pohledškolení provozního personálu jsou havarijní cvičení. Provozní personál TPP se musí minimálně jednou za čtvrtletí účastnit cvičení havarijní odezvy.

3.7. U potrubí a armatur stanoví projekční organizace odhadovanou životnost. Tyto informace by měly být zohledněny v projektové dokumentaci a zahrnuty do pasportu potrubí. Provozování potrubí, která mají stanovenou nebo předpokládanou životnost, je povoleno po obdržení povolení předepsaným způsobem.

4. Uspořádání potrubí

Potrubí je soubor částí a zařízení určených k přepravě procesního média. Zahrnuje přímé úseky, zakřivené úseky, armatury (T-kusy, adaptéry z jednoho průměru na druhý, kompenzátory), zařízení a tvarovky pro různé účely, ale i pomocné technologické linky pro plnění, vyprazdňování, ohřev a odvod vzduchu.

Součástí potrubí je i protipožární systém, který zajišťuje zachování stanoveného vedení potrubí a jeho návrhových pohybů při montáži i v provozu, tepelnou izolaci a také ovládací a ochranné prostředky.

Řídicí a ochranné prostředky instalované na potrubí musí zajistit spolehlivý a bezpečný provoz nejen samotného potrubí, ale i technologických zařízení na něj napojených.

4.1. Trubky

4.1.1. Trubky se vyznačují hlavními rozměry: vnitřní nebo vnější průměr, tloušťka stěny, poloměr ohybu zakřivených úseků. Kromě toho pro ně materiál a norma (technické specifikace) pro výrobu a podmíněný průchod ( d v), který se přibližně rovná vnitřnímu průměru trubky, vyjádřený v milimetrech.

Technická dokumentace pro podmíněné průchody neuvádí měrné jednotky. V souladu s GOST 28338-89 jsou jmenovité průměry trubek s vnitřní průměr od 10 do 25 mm jsou násobky 5; od 40 do 80 mm násobek - 10; 100 až 375 jsou násobky 25; od 400 do 1400 mm jsou násobky 100. Jmenovité otvory 32 a 450 se používají výjimečně.

Volba hlavních rozměrů potrubí - vnitřní průměr a tloušťka stěny je určena pevnostními a konstrukčními výpočty potrubí. Tloušťka stěny potrubí a potrubních částí by měla být stanovena pevnostním výpočtem v závislosti na konstrukčních parametrech, korozních a erozních vlastnostech dopravovaného média v souladu s aktuální NTD a ve vztahu k aktuálnímu sortimentu potrubí. Při výběru tloušťky stěny trubek a částí potrubí je třeba vzít v úvahu vlastnosti jejich výrobní technologie. Úplnost výpočtů musí splňovat požadavky.

4.1.2. Možnost změny tlaku nebo provozní teploty potrubí za provozních podmínek nebo velikosti jeho prvků musí být zdůvodněny výsledky pevnostních výpočtů, možnostmi instalovaných zabezpečovacích zařízení a tepelné automatiky a odsouhlaseny se specializovaným návrhem organizace.

4.1.3 Potrubí musí být označeno označením výrobce, razítkem oddělení technické kontroly, jakost oceli, číslem šarže, jakož i certifikáty osvědčující velikost, kvalitu potrubí, složení kovu a jeho vlastnosti v souladu s požadavky. normativní dokumenty.

V případě neexistence označení nebo neúplných informací o potrubí uvedených v certifikátech musí organizace provádějící instalaci nebo opravu potrubí zorganizovat nezbytné testy (kontrola potrubí) s výsledky zaznamenanými v protokolech a (nebo) závěrech specializovaných organizací. .

4.1.4. Kvalita montáže potrubí a požadavky na jeho svarové spoje jsou regulovány v.

4.2. Pokládání potrubí

4.2.1. Konfigurace spojení potrubních prvků do jediné konstrukce by měla zajistit:

Splnění pevnostních podmínek pro každý prvek potrubí vlivem vnitřního tlaku, jeho vlastní hmotnosti, hmotnosti dopravovaného média a reakcí nosných prvků;

Splnění podmínek pro pevnost kovu potrubních prvků vlivem sil vznikajících při ohřevu a dilataci potrubních úseků (zajištění podmínek pro samokompenzaci teplotních dilatací);

Nerušené odstraňování kondenzátu, vody a vzduchu;

Řízený ohřev a chlazení potrubí;

Vyloučení neprojektových omezení tepelné roztažnosti potrubních úseků pokrytých tepelnou izolací ze strany stavebních konstrukcí, obslužných plošin a jiných potrubí;

Snadná instalace, údržba, ovládání a opravy všech jeho prvků.

4.2.2. Pokládku potrubních úseků je nutné provádět se sklonem potrubí vzhledem k vodorovnému (sklonu) stanovenému projektem tak, aby samovolný pohyb kondenzátu nebo vody směřoval k odvodňovacím jednotkám (armatury odvodňovacího potrubí).

4.2.3. V souladu s hodnotou sklonu při ohřevu, chlazení nebo vyprazdňování musí být minimálně 4 mm na 1 metr délky potrubí.

U parovodů musí být dodržen stanovený sklon do teploty odpovídající nasycení při pracovním tlaku média. Počáteční sklony uložení a studené stavy vodorovných úseků potrubí musí být stanoveny konstrukčními výpočty a uvedeny v jeho dokumentaci.

4.2.4. Směr svahů musí odpovídat směru pohybu pracovního média. V případě zdvihového pohybu pracovního média parovodem je povolen opačný směr proudění páry a kondenzátu.

4.2.5. Přítomnost neodvodněných ploch („sáčků s kondenzátem“) na potrubí není povolena. Pokud jsou takové úseky na potrubí identifikovány, měla by být přijata opatření k jejich odstranění nebo k uspořádání dalších odvodňovacích bodů.

4.3. Potrubní armatury

Pojem "potrubní armatury" - odráží soubor technických zařízení, jejichž hlavním účelem je:

Při odpojování potrubí od jiných potrubí nebo zařízení k němu připojených (uzavírací ventily);

Při regulaci parametrů dopravovaného média: průtok, tlak, teplota (regulační ventily);

Při ochraně potrubí nebo zařízení k nim připojených před poškozením (ochranné armatury nebo bezpečnostní zařízení).

Požadavky na armatury pro potrubí TPP jsou stanoveny v.

Podle způsobu připojení k potrubí se tvarovky dělí na přírubové a s konci seříznutými pro přivaření. Podle způsobu ovládání - ruční, elektrifikované s místním ovládáním a elektrifikované s dálkovým ovládáním.

4.3.1. Tvarovky pro potrubí se volí podle nejvyššího možného tlaku a teploty, podmíněného průchodu a také podle fyzikálních a chemických vlastností dopravovaného média.

4.3.2. Aby byla zajištěna možnost regulace rychlosti ohřevu kritických potrubí, jakož i snížení poklesu tlaku na pracovních orgánech uzavíracích nebo regulačních ventilů, měly by být zpravidla paralelně k nim instalovány obtoky (obtokové potrubí), vybavené s uzavíracími ventily a ventilem instalovaným v sérii podél toku média. Je také možné instalovat dva ventily v sérii, z nichž jeden (první ve směru média) slouží jako uzavírací ventily a druhý - regulační ventily.

Průtoková plocha obtoků musí být určena při návrhu potrubí. Položení obtokových potrubí by mělo zajistit, aby se v nich během provozu potrubí nehromadil kondenzát.

4.3.3. Tvarovky se jmenovitým otvorem ( d y) větší nebo rovné 50 musí mít pas výrobce, který musí obsahovat úplné informace obsažené v technických specifikacích pro výrobu kritických prvků: jeho tělo, kryt, vřeteno, uzávěr a upevňovací prvky.

4.3.4. Tvarovky musí být navrženy na pevnost s přihlédnutím k maximálnímu povolenému zatížení potrubí. Je zakázáno používat armatury jako podpěru potrubí.

4.3.5. Pracovní orgány uzavíracích, uzavíracích a ovládacích a regulačních elektrických ventilů určených pro provoz na vodu a páru by neměly měnit svou polohu při výpadku proudu.

4.3.6. Na těle musí být zřetelně označeny armatury v souladu s, které musí uvádět:

Jméno nebo obchodní značka výrobce;

Podmíněné povolení;

Podmíněný nebo pracovní tlak a teplota média;

Třída oceli;

Směr proudění dopravovaného média (u určitých provedení ventilů).

4.3.7. Uzavírací armatury musí v zavřeném stavu zajistit, aby jím neprotékal žádný médium (tj. hustota), a také min. hydraulický odpor pro dopravované médium v otevřeném stavu. Oba tyto indikátory pro uzavírací ventily jsou normalizovány. Uzavírací ventily musí být dimenzovány na plnou tlakovou ztrátu na uzavíracím prvku.

4.3.8. Neúplné otevření nebo zavření uzavírací ventily vede k škrcení dopravovaného média a zrychlenému erozivnímu opotřebení pracovních ploch uzávěru. V provozním stavu potrubí musí být uzavírací ventily buď zcela otevřené, nebo zavřené. Použití uzavíracích ventilů jako regulačních ventilů je zakázáno.

4.3.9. Přítlačná síla pracovních ploch ventilového šoupátka závisí na teplotě vřetena. Proto, když potrubí přechází z jednoho tepelného stavu do druhého, musí být korigována lisovací síla. Zejména u ventilů s elektrickým pohonem, u kterých je vypínací proud hnacího motoru (v poloze „otevřeno“ a „zavřeno“) nastaven ve studeném stavu potrubí, je vhodné tento indikátor opravit pro provozní stav potrubí.

4.3.10. Regulační ventily jsou navrženy tak, aby plynule měnily parametry dopravovaného média během provozu potrubí (tlak, průtok a teplota). Mezi regulační ventily patří: regulační a škrticí ventily, ventily.

4.3.11. Podmínky použití a charakteristiky regulačních ventilů musí odpovídat údajům z jeho pasu. Použití regulačních ventilů mimo rozsah uvedený v pasových údajích není povoleno.

4.3.12. Pokud je na tělese ventilu šipka udávající směr proudění dopravovaného média, pak je třeba montáž ventilu podél toku provést v souladu se směrem této šipky.

4.3.13. Ventil musí být vybaven elektrickým pohonem s místním a/nebo dálkovým ovládáním v případech, kdy:

Ruční úsilí o ovládání ventilů je skvělé;

Vyžaduje to rychlost technologických operací;

Údržba ventilů je obtížná nebo je spojena s nebezpečím pro personál údržby.

4.3.14. Armatury musí mít štítky s názvy a čísly odpovídajícími číslům na technologických (pracovních) schématech potrubí a dále směr otáčení ručního kola ve směru otevírání „O“ a zavírání „Z“. Regulační ventily musí být vybaveny indikátory stupně otevření regulačního orgánu a uzavíracími ventily - s indikátory "Otevřeno" a "Zavřeno".

4.3.15. Bezpečnostní zařízení a ochranné armatury jsou součástí technologického celku, který zajišťuje bezpečnost jak potrubí, tak zařízení na ně navazujících. Bezpečnostní zařízení musí zajistit, aby se tlak v potrubí a zařízení k němu připojených nemohl zvýšit zavedená úroveň. Mezi bezpečnostní zařízení patří pojistné ventily, BROU (v režimech spouštění a zastavení) a také zpětné ventily.

4.3.16. Umístění bezpečnostních zařízení a jejich obsah se řídí požadavky. Nastavení bezpečnostních zařízení a ochranných armatur musí být provedeno v souladu s pokyny výrobců.

4.3.17. Odběr vzorků média z odbočného potrubí, na kterém je instalováno bezpečnostní zařízení, není povolen. Pojistné ventily musí mít vypouštěcí potrubí, které chrání personál před popálením při aktivaci ventilů. Tato potrubí musí být chráněna před zamrznutím a opatřena odtokovým potrubím (s doporučeným d y ne méně než 50). Instalace uzamykacích zařízení na tato drenážní vedení není povolena. Rovněž je zakázáno instalovat uzamykací zařízení mezi bezpečnostní zařízení a chráněná potrubí, jakož i za bezpečnostní zařízení samotná.

4.3.18. Konstrukce nákladních nebo pružinových pojistných ventilů by měla poskytovat možnost kontroly provozuschopnosti ventilů během provozu potrubí jejich násilným otevřením. Pokud je na potrubí instalováno elektromagnetické pulzní bezpečnostní zařízení (IPD), musí být vybaveno zařízením, které umožňuje nucené otevření ventilu na dálku z ovládacího panelu.

4.3.19. Pojistné ventily musí být navrženy a seřízeny tak, aby tlak v chráněném prvku nepřekročil návrhový tlak o více než 10 %.

4.3.20. Překročení tlaku při plném otevření pojistného ventilu vyšším než 10 % vypočteného je možné pouze tehdy, pokud to umožňuje pevnostní výpočet potrubí a zařízení k němu připojeného.

4.3.21. Je-li povolen provoz potrubí při sníženém tlaku, je třeba provést seřízení pojistných zařízení podle tohoto tlaku a průchodnost zařízení ověřit výpočtem.

4.4. Drenážní potrubí a větrací otvory

4.4.1. Drenážní potrubí musí být instalováno ve všech nejnižších bodech potrubí, kde se může hromadit kondenzát nebo zůstávat voda (u potrubí napájecí vody). Vyprázdnění potrubí musí být provedeno ve speciálním technologické vybavení(drenážní expandéry), mající zařízení pro periodické nebo kontinuální odstraňování kapaliny.

Na odvodňovacích potrubích musí být instalovány uzavírací ventily a při tlacích nad 2,2 MPa (22 kgf / cm 2) - dva sekvenční ventily, z nichž první musí být použit jako uzavírací ventily, druhý - jako regulační ventil .

Pro řízení ohřevu potrubí a provozuschopnosti drenážního potrubí je vhodné instalovat speciální odbočku do atmosféry mezi uzavírací a regulační armaturu, opatřenou ventilem (revize).

Parní potrubí pro tlak 20 MPa (200 kgf / cm 2) a vyšší musí být opatřeno armaturami se sekvenčně umístěnými uzavíracími a regulačními ventily a škrticí podložkou.

Provozuschopnost drenážních potrubí a jejich armatur do značné míry určuje spolehlivost potrubí a jeho životnost.

4.4.2. V potrubích přepravujících vodu je účelem drenážních potrubí vyprázdnit vnitřní objem potrubí. Pro potrubí přepravující páru jsou určeny:

Pro kontrolu průchodu páry potrubím (přes revize);

Pro mytí potrubí (přes revize - do odtokové nálevky);

Pro vypouštění kondenzátu;

Pro průchod páry při ohřevu potrubí (proplachování potrubí);

Pro průchod malých proudů páry pro udržení vysoké teploty ve slepých koncích potrubí.

Odtokové potrubí umístěné v největší vzdálenosti od místa přívodu páry do potrubí by mělo zpravidla kombinovat možnosti odvodnění potrubí a jeho pročištění.

4.4.3. Umístění, průtoková plocha drenážních potrubí, jejich schéma a směr toků odváděného média jsou určeny při návrhu potrubí. Schéma pro připojení drenážních potrubí z potrubí s jiný tlak do sběrných nádrží (drenážních dilatátorů) by měly zajistit, že neexistuje možnost blokování některých toků jinými, stejně jako pronikání odebraného média z jednoho potrubí do druhého.

4.4.4. Při kombinaci drenážních potrubí několika potrubí nebo odpojených úseků potrubí musí být na každém z nich instalovány uzavírací ventily.

4.4.5. Konstrukce a umístění drenážních dilatátorů by měly vyloučit možnost neúplného odvodnění a také možnost vnikání kondenzátu zpět do odvodňovaného potrubí.

4.4.6. Aby se zabránilo hydraulickým rázům, drenážní potrubí by mělo být položeno bez zvedacích sekcí se sklonem ke sběrným nádržím.

4.4.7. Konfigurace odvodňovacích vedení, jakož i provedení a umístění jejich nosných prvků musí poskytovat podmínky pro samokompenzaci tepelné roztažnosti. Drenážní potrubí, jejich OPS a uzly průchodu obslužnými plošinami by navíc neměly rušit teplotní pohyby hlavního potrubí.

4.4.8. Slepé úseky parovodů, jakož i odbočky, které při různém spínání okruhů za provozu zařízení mohou být v netekoucím stavu, musí být vybaveny zařízeními umožňujícími odvod kondenzátu, který se tam hromadí. Za tímto účelem by v oblastech akumulace kondenzátu měla být instalována drenážní potrubí s konstantním odkalováním do odtokových expandérů (přes škrticí zařízení a odvaděče kondenzátu), nebo nezpevněná potrubí spojující neprotékající a neprotékající objemy stejného potrubí, které nejsou odděleny. armaturami (trvalé vpusti). Předpokladem v druhém případě by mělo být položení neztužujících vedení se sklonem k objemu proudění.

4.4.9. Při zapínání odvodňovacích potrubí by se měl nejprve otevřít uzavírací ventil a jako druhý by se měl otevřít regulační ventil; při uzavírání odtokových potrubí musí být sled operací obrácen. Při vypouštění kondenzátu musí být oba ventily zcela otevřené, aby se zabránilo opotřebení.

4.4.10. V horních bodech potrubí, na horní tvořící přímce potrubí, by měly být instalovány odvzdušňovací otvory - potrubí určené k odstranění vzduchu z potrubí, když je naplněno párou nebo vodou. Odvzdušňovací otvory musí spojovat potrubí s atmosférou. Otevírání a zavírání větracích otvorů musí být provedeno ventilem.

Vzhledem k tomu, že větrací otvory jsou instalovány na horní tvořící linii potrubí, jsou méně náchylné ke kontaminaci a lze je použít jako další revizní linky.

4.4.11. Letadla musí mít servisní plošiny. Jejich vedení by nemělo umožňovat hromadění kondenzátu, navíc odvzdušňovací potrubí by nemělo být zdrojem neprojektových omezení pro teplotní pohyby potrubí.

4.4.12. Aby se zabránilo tvorbě kondenzátu a jeho vnikání do ohřátého parovodu, neměla by délka úseků odvzdušňovacích, drenážních a proplachovacích potrubí od armatury k potrubí k prvnímu uzavíracímu ventilu podél média přesáhnout 250 - 300 mm. Kromě toho musí být pečlivě izolovány odvzdušňovací otvory, odtokové potrubí, odkalovací potrubí a nevyztužující potrubí.

4.4.13. Armatury odvzdušňovacích a drenážních potrubí je třeba volit pro stejné parametry pracovního prostředí jako armatury potrubí, na které jsou instalovány.

4.5. Závěsný nosný systém upevnění potrubí (OPS)

4.5.1. Hmota potrubí, jeho odboček a armatur musí být rovnoměrně rozložena na nosných prvcích, bezpečně k nim připevněna stavební konstrukce. Nosné prvky a jejich upevňovací prvky musí být dimenzovány na svislé zatížení od hmoty potrubí naplněného vodou a zakrytého tepelnou izolací, jakož i na síly vznikající tepelnou roztažností částí potrubí při jeho zahřátí. . Elastické prvky OPS musí mít standardní meze únosnosti a rozsah změn elastických vlastností. Zatížení jednotlivých prvků požární signalizace v různých stavech potrubí (instalační, studené a provozní) je třeba stanovit na základě návrhových nebo ověřovacích výpočtů. V některých případech musí prvky protipožárního systému zajistit ochranu potrubí před seismickým, větrným a vibračním zatížením. Požadavky na stav OPS potrubí jsou stanoveny v. Požadavky na prvky OPS v podmínkách opravárenských prací jsou uvedeny v.

4.5.2. Maximální únosnost prvků OPS parovodů lze přiřadit bez ohledu na hmotnost vody potřebnou pro hydraulické zkoušky. Pro tyto případy by měla být v návrhu OPS potrubí zajištěna speciální zařízení, která přebírají dodatečné zatížení z masy vody.

4.5.3. Podle provedení se rozlišují pohyblivé a pevné nosné prvky. Pohyblivé nosné prvky musí poskytovat možnost pohybu potrubí v jednom nebo více směrech. Mezi pohyblivé nosné prvky patří posuvné a elastické (pružinové) podpěry, elastické závěsy a tuhé tyče. Pevné nosné prvky (v závislosti na jejich provedení) musí zajistit blokování lineárních pohybů nebo úhlových a lineárních pohybů potrubí (pro všechny nebo některé stupně volnosti) při jeho tepelné roztažnosti.

4.5.4. Uspořádání prvků protipožárního systému po délce potrubí by mělo být zvoleno při navrhování z podmínek dodržení určitých velikostí rozpětí mezi nosnými prvky, zajištění samokompenzace teplotních dilatací a schopnosti stavebních konstrukcí vnímat síly na ně přenášené s nejméně příznivou kombinací zatěžovacích faktorů. Dalšími podmínkami je zajištění možnosti přístupu ke svarovým spojům potrubí za účelem provádění jejich kontroly.

4.5.5. Pro úseky potrubí s teplotními posuny většími než 100 mm se doporučuje použít elastické prvky OPS s délkou tyčí minimálně 1,5 m.

Poznámka:

4.5.6. Z různá provedení elastické podpěrné prvky jsou přednostně takové, ve kterých jsou elastické podpěrné prvky instalovány v úseku tyčí a jejichž zatížení lze posuzovat a nastavovat.

4.5.7. Při instalaci pohyblivých prvků protipožárního systému a také při jejich upevnění na stavební konstrukce je třeba vzít v úvahu teplotní pohyby upevňovacích bodů podpěr na potrubí při jeho přechodu ze stavu instalace do stavu provozu. . K tomu se provádějí preventivní posuny upevňovacích bodů prvků požárního poplachového systému na potrubí a (nebo) stavebních konstrukcích.

4.5.8. U potrubí, která jsou během provozu vystavena vibracím, by měly být zajištěny prostředky pro jejich snížení na úroveň, která vylučuje možnost jejich náhodného zničení a odtlakování systému.

4.5.9. Seřízení zatížení prvků OPS by se mělo provádět pouze ve studeném stavu potrubí. Technologie provádění úpravy zátěže je popsána v.

4.6. Prostředky kontroly a ochrany potrubí

4.6.1. Potrubí musí být vybaveno prostředky pro měření tlaku a teploty pracovního média. Kromě toho jsou na potrubí instalovány primární senzory a aktivační ochranná zařízení, která zajišťují bezpečnost personálu, potrubí a souvisejícího zařízení.

4.6.2. Objem potřebných technologických měření a ochran musí zajistit projekt potrubí a také technická dokumentace výrobců zařízení v souladu s požadavky.

4.6.3. Algoritmus provozu ochran a jejich vliv na výkonné orgány umístěné na potrubí je stanoven výrobcem zařízení a aktuálními regulačními dokumenty.

Hodnoty nastavení a časových prodlev pro činnost ochran určuje výrobce chráněného zařízení nebo uvádějící organizace.

V případě rekonstrukce zařízení nebo nedostatku dat od výrobců jsou nastavení a časové prodlevy stanoveny na základě výsledků testů.

4.6.4. Kontrola provozuschopnosti ochrany a reakce výkonných orgánů by měla být prováděna při komplexních kontrolách potrubí a zařízení.

4.6.5. Pro zajištění spolehlivosti potrubí při vytápění a chlazení se doporučuje provést jeho dodatečnou regulaci teploty povrchovými termočlánky nebo termočlánky umístěnými v základním kovu potrubí v následujících oblastech:

V oblastech za vstřikovacími chladiči;

V oblastech, které se při různém přepínání okruhů mohou stát slepými uličkami.

Nejinformativnějšími zónami pro instalaci jednoplošných termočlánků jsou spodní tvořící přímky vodorovných úseků potrubí v blízkosti armatur drenážních potrubí (protože to umožňuje objektivně vyhodnotit činnost drenážních potrubí při zahřátém potrubí).

4.6.6. Na parovodech s vnitřním průměrem 150 mm nebo větším a teplotou páry 300 °C a vyšší musí být v souladu s požadavky instalovány indikátory pro kontrolu tepelné roztažnosti sekcí a také pro sledování správného provozu prvky požární signalizace.

Poznámky:

1. Kvantitativní řízení pohybů teplot pomocí indikátorů pohybu je správné pouze pro:

A. potrubí, jejichž konfigurace a délka poskytuje hodnoty posunutí, které překračují povolené odchylky mezi naměřenými a vypočtenými hodnotami (viz bod 7.2.2.);

b. indikátory umístěné v takové vzdálenosti od pevných podpěr, která splňuje podmínku uvedenou v odstavci 1a.

2. Při počtu prvků OPS potrubí od jednoho do tří je vhodné řídit pohyby nikoli podle ukazatelů pohybů teplot, ale změnou zatížení (sedání) pružných prvků OPS. nebo změnou vzájemné polohy pohyblivých částí posuvných podpěr vzhledem k jejich pevným částem.

3. U prodloužených parovodů uložených na tuhých podpěrách na volných plochách je povoleno nahradit kontrolu pohybů teplot pomocí indikátorů periodickým sledováním technického stavu prvků podpěrného systému.

4.6.7. Uspořádání indikátorů teplotního posunu by mělo být provedeno v souladu s projektem potrubí. Změna v uspořádání ukazatelů pro usnadnění jejich údržby je povolena se souhlasem projekční organizace. Při změně konstrukční polohy ukazatelů je třeba vypočítat nové řídicí hodnoty teplotních posunů.

4.6.8. Aby byla zajištěna spolehlivost výsledků měření pomocí indikátorů teplotního posunu, neměla by délka tyče upevněné na potrubí přesáhnout 1 m.

4.6.9. Označení ukazatelů teplotního posunu ve studeném a provozním stavu by mělo být provedeno pro teplotní podmínky potrubí nebo propojených potrubí, které splňují podmínky pro výpočet hodnot návrhového kontrolního posunu.

4.6.10. Kvantitativní řízení teplotních pohybů potrubí by mělo být prováděno pro ty provozní režimy, pro které existují kontrolní hodnoty teplotních pohybů.

Poznámka:

Splnění podmínek bodu 4.6.9. a 4.6.10. Je to zvláště důležité pro parovody tepelných elektráren s příčnými spoji, protože návrhové kontrolní hodnoty posunů pro ně jsou obvykle k dispozici pouze pro přechod ze stavu, kdy jsou všechna potrubí spojená jedním systémem teplotních posunů studená, do stavu, kdy všechny mají provozní parametry. V přechodných případech (kdy je část zařízení v provozu a část je zastavena) je srovnání naměřených a vypočtených posunů nesprávné.

4.6.11. Musí být vybaveny indikátory pohybu teploty Volný přístup. V případě potřeby by pro ně měly být zajištěny žebříky a servisní plošiny.

4.6.12. V souladu s potrubími vyrobenými z uhlíkové a molybdenové oceli pracující při teplotách 450 °C a vyšších, z chrommolybdenových a chrommolybdenových-vanadových ocelí pracujících při teplotách páry 500 °C a vyšších a z vysoce legovaných žáruvzdorných oceli při teplotách páry 550 °C a vyšších musí být vybaveny referenčními hodnotami pro měření zbytkové deformace. Počet bodů měření trvalé deformace a jejich umístění by měly být určeny projektem potrubí.

4.6.13. Aby se předešlo nekonstrukčním režimům použití vstřikovacích chladičů přehřáté páry umístěných na vodorovných úsecích parovodů (za kotli), a také k identifikaci jejich poruch, je vhodné instalovat povrchové termočlánky nebo termočlánky do základního kovu za nimi podél páry. dráha ve vzdálenosti 4–5 vnitřních průměrů potrubí od ochranných plášťů . Tyto termočlánky by měly být umístěny na horní a dolní tvořící přímce potrubí. Upřednostňuje se použití termočlánků instalovaných v převážné části základního kovu.

Pro řízení mimoprojektových provozních režimů vstřikovacích chladičů přehřáté páry umístěných na vertikálních úsecích potrubí se doporučuje instalovat podobné termočlánky za zakřivenou částí nejblíže vstřikovacímu chladiči přehřátí na vodorovné nebo šikmé části potrubí.

4.6.14. Doporučuje se řídit teplotní rozdíl "shora-dole" parovodu ve všech oblastech, kde je možná akumulace kondenzátu. K tomu je možné použít povrchové termočlánky nebo termočlánky instalované v masivu kovu (viz odstavec 4.6.5.).

4.6.15. K měření tlaku média se používají manometry. Požadavky na ně jsou stanoveny v .

4.6.16. V souladu s projektem by měla být kontrola nejdůležitějších technologických parametrů prováděna pomocí záznamových přístrojů. Je také žádoucí zaznamenávat a ukládat informace do počítačové databáze.

4.6.17. U provozních zařízení a potrubí k nim připojených, měřicích přístrojů, řízení, automatického řízení, technologické ochrany a signalizace, logického a dálkového ovládání musí být v projektovém objemu neustále v provozu technická diagnostika.

4.6.18. Po montáži nebo rekonstrukci technologických ochran musí být jejich uvedení do provozu na zařízení a souvisejících potrubích provedeno s povolením technického vedoucího TPP.

4.6.19. Vyřazování provozuschopných technologických ochran není povoleno. Ochrany podléhají vyřazení z provozu v následujících případech:

Když zařízení pracuje v přechodných podmínkách, kdy je potřeba deaktivovat ochranu určena provozními pokyny;

Při zjevné nefunkčnosti ochrany (odstávka musí být provedena na příkaz vedoucího směny TPP s povinným oznámením technického vedoucího a zapsána do provozního deníku);

Pro periodické testování (pokud se provádí na stávajícím zařízení).

4.6.20. Všechny případy činnosti ochran a alarmů, stejně jako jejich poruchy, musí být zaznamenány v provozním deníku a analyzovány.

4.7. Tepelné izolace potrubí

4.7.1. Tepelná izolace potrubí musí být provedena podle samostatného projektu a musí splňovat požadavky. Na kvalitě tepelné izolace do značné míry závisí účinnost elektrárny (zejména při zvýšených požadavcích na manévrovatelnost), spolehlivost potrubí a bezpečnost obsluhujícího personálu.

4.7.2. Pro tepelnou izolaci by měly být použity materiály, které nezpůsobují korozi kovů.

4.7.3. Tepelná izolace musí zcela zakrývat potrubí, jeho odbočky a pomocná vedení a být v dobrém stavu. Teplota na vnějším povrchu tepelně izolovaného potrubí při okolní teplotě 25 °C by neměla překročit 45 °C.

4.7.4. Tepelná izolace přírubových spojů, tvarovek, kompenzátorů a úseků potrubí podléhajících periodické kontrole (v oblastech svarových spojů, nálitků pro měření dotvarování apod.) musí být demontovatelné. Snímatelná tepelná izolace by svými technickými parametry neměla být horší než stacionární tepelná izolace.

4.7.5. Tepelná izolace potrubí vedených ve venkovním prostředí, v blízkosti ropných nádrží, ropovodů, ropovodů, kabelových vedení musí mít kovový nebo jiný povlak, který chrání tepelnou izolaci před vlhkostí nebo hořlavými ropnými produkty.

4.7.6. Úplná nebo částečná výměna tepelné izolace za lehkou izolaci bez přenastavení elastických prvků OPS může vést ke vzniku zón zvýšeného napětí a způsobit negativní změnu sklonů. Změna hmoty tepelné izolace proto vyžaduje přepočet zatížení prvků protipožárního systému, změny značení ukazatelů pohybů teplot a ověření systému sklonů potrubí. Tepelnou izolaci na potrubí (změnou její celkové lineární hmotnosti) je vhodné vyměnit po celé délce potrubí, jinak budou vypočítané údaje o optimálním zatížení prvků OPS nespolehlivé. Při výměně tepelné izolace v určitých úsecích potrubí (například ohyby) je nutné sestavit mapu umístění izolace s vyznačením hranic úseků s různou lineární hmotností izolace, aby bylo možné získat spolehlivé údaje o optimální zatížení prvků požární ochrany.

5. Zásady organizace provozu potrubí v nestacionárních režimech

5.1. Faktory ovlivňující spolehlivost potrubí v nestacionárních režimech

5.1.1. Hlavním faktorem ovlivňujícím spolehlivost potrubí je úroveň napětí v kovu jeho prvků v důsledku:

a) vnitřní tlak;

b) rozložené a soustředěné hmotnostní zatížení, jakož i reakce prvků systému požární signalizace;

c) snahy o samokompenzaci tepelných roztažností.

Za podmínek, kdy se mění teplota média, vzniká v kovu potrubí po tloušťce stěny, obvodu a délce potrubí nerovnoměrné teplotní pole, které způsobuje další nestacionární teplotní pnutí. Tato napětí spolu s napětími od mechanických a hydrodynamických účinků určují spolehlivost potrubí v nestacionárních provozních režimech.

Faktory uvedené v odstavcích a) ab) mohou svým nadměrným nárůstem a také významnými hydrodynamickými vlivy způsobit urychlené poškození potrubí. Vliv těchto faktorů na dané (projektové) úrovni, stejně jako další vlivy na kov potrubí, se prodlužuje v čase. U vysokoteplotních potrubí je to dáno postupným hromaděním poškození v kovu vlivem creepových procesů a nízkocyklové únavy a u nízkoteplotních potrubí - únavovými jevy.

K největšímu vlivu úrovně působících napětí na kov dochází v zónách konstrukčních koncentrátorů napětí v ohybech, svarových spojích, T-kusech a také v uzlech, kde je zvýšený vliv jednotlivých faktorů způsoben vlastnostmi provozního režimu, strukturální nebo získané během provozu vlastnosti těchto uzlů.

Velký význam pro potrubí provozovaná v podmínkách dotvarování má zachování projektových parametrů a zejména teploty.

5.1.1.1. Nerovnoměrné teplotní pole napříč tloušťkou stěny trubky.

Nejdůležitějším typem tepelného napětí jsou napětí způsobená teplotními rozdíly napříč tloušťkou stěny trubky. Tato napětí jsou dána rychlostí změny teploty média, intenzitou přenosu tepla a geometrickými charakteristikami stěny potrubí. Rychlost změny teploty prostředí při nestacionárních režimech provozu může být zpravidla ovlivněna obsluhujícím personálem, a proto specifikované druhy napětí je zvládnutelné.

5.1.1.2. Nerovnoměrné teplotní pole podél obvodu potrubí.

Nerovnoměrné teplotní pole po obvodu potrubí způsobuje deformaci potrubí. Prvky OPS odolávají deformaci, přičemž největší překážkou jsou pevné a posuvné podpěry, tuhé tyče a také prvky OPS, u kterých se rezerva pružnosti pružiny ukázala jako nedostatečná. V důsledku silového působení často dochází k nevratným distorzím os přímých úseků potrubí, změnám sklonů, poškození svarových spojů a prvků OPS a také ke změnám zatížení pružných prvků OPS.

Teplotní pole, které je po obvodu potrubí nerovnoměrné, se objevuje zejména při ohřevu vodorovných úseků potrubí ze studeného stavu na teplotu nasycení. To je způsobeno nestejnou tloušťkou filmu kondenzátu podél výšky vodorovného úseku potrubí. K nerovnoměrnému ohřevu potrubí po obvodu dochází také v případě, že v potrubí není odváděn kondenzát, jeho hromadění v neodvodňovaných zónách ("kondenzační vaky"), mimoprojektové režimy provozu vstřikovacích chladičů apod.

Teplotní nerovnoměrnost podél obvodu sekce je kvantifikována jako teplotní rozdíl "shora-dole" trubky. Při ohřevu potrubí ze studeného stavu se přípustná teplotní nerovnoměrnost po obvodu vodorovných úseků normalizuje a neměla by překročit 50 °C. V ostatních případech je teplotní nerovnoměrnost podél obvodu úseku povolena pouze v případě, že existují pozitivní výsledky speciálních pevnostních výpočtů.

Výskyt teplotní nerovnoměrnosti po obvodu parovodů při teplotách nad teplotou nasycení je zpravidla známkou:

Použití chladičů přehřáté páry v režimech mimo návrh;

Poruchy chladiče přehřáté páry;

Nevýhody drenáže.

Například výskyt teplotní nestejnoměrnosti při vysokých teplotách může být způsoben nadměrnou spotřebou vody pro vstřikování při relativně malých průchodech páry nebo vnikáním kondenzované páry ze slepého konce do vyhřívaného potrubí.

Při absenci regulace teploty „shora-spodní část potrubí“ lze výskyt teplotní nerovnoměrnosti po obvodu potrubí v nestacionárním režimu detekovat změnou polohy indikátorů posunu teploty (obvykle se projevuje v prudké odchylce trajektorie ukazatele od obvyklé trajektorie spojující polohy počátečního a koncového označovacího bodu) .

Nevratné následky působení teplotní nerovnoměrnosti po obvodu trubky lze zjistit výskytem poškození ve svarových spojích, změnami zatížení pružných podpěr oproti návrhovým hodnotám, posunutím ukazatelů teplotního posunu vzhledem ke značkám na souřadnicové desky, oddělení nosných desek v posuvných podpěrách a řada dalších znaků.

5.1.1.3. Prudká změna teploty stěny potrubí je tepelným šokem.

Režim úpal je jednorázový proces změny teploty média ve vztahu k teplotě stěny potrubí. Při sledování teploty potrubního kovu povrchovými termočlánky vypadá tepelný šok jako krátkodobá změna teploty rychlostí do 30 - 70 °C/min, poté tato rychlost rychle klesá.

Zabránit nárůstu napětí v důsledku teplotního šoku je možné pouze předem vytvořením vhodných podmínek pro změny teplot.

Nejnebezpečnějším typem tepelného šoku je prudký pokles teploty, kdy se do ohřátých stěn potrubí dostane relativně chladné médium, které je pod působením vnitřního tlaku. V tomto případě se obvodová napětí od vnitřního tlakového a teplotního namáhání tepelného šoku v kovu trubky na jejím vnitřním povrchu sčítají, čímž vzniká na krátkou dobu efekt lokálního zvýšení tahových napětí v povrchové vrstvě trubky. kov. Výsledkem vystavení chladivým tepelným šokům je obvykle síť trhlin na vnitřním povrchu potrubí.

Při zahřívání potrubí se od napětí od vnitřního tlaku odečte obvodová složka napětí od tepelného šoku při ohřevu na vnitřním povrchu trubky (v tomto případě mají různá znamení), a na vnějším povrchu se sčítají, avšak na vnějším povrchu trubky je absolutní hodnota napětí tepelným šokem přibližně poloviční než na vnitřním povrchu. Tepelný šok na vnitřním povrchu trubky je proto považován za méně nebezpečný. Absolutní hodnota tepelných pnutí při tepelném šoku teplem však ovlivňuje kinetiku poškození kovu nízkocyklovou únavou.

Tepelná šoková napětí jsou definována:

Počáteční teplotní rozdíl mezi stěnou a médiem (při fázových přeměnách - rozdíl mezi teplotou stěny a teplotou nasycení při aktuálním tlaku v potrubí);

Tloušťka stěny potrubí a intenzita přenosu tepla.

Přípustnost skoků teploty média ve vztahu k teplotě stěny, způsobených technologickými důvody, musí být stanovena speciálními výpočty provedenými ve vztahu ke konkrétním podmínkám.

Obecně je třeba se vyvarovat náhlých změn teploty média s ohledem na teplotu stěny potrubí.

5.1.1.4. Vodní kladivo.

Během spouštění a odstávek mohou být vytvořeny podmínky, za kterých proud páry pohybující se vysokou rychlostí zachytí určité množství vody (kondenzátu). Voda pohybující se s proudem páry působí perkusivně (ušem vnímáno jako prudké klepání) v místech, kde se proud otáčí, zejména na zakřivené části potrubí a jeho armatur. K podobnému efektu dochází, když je určité množství páry, vzduchu nebo směsi páry a plynu zachyceno proudem vody, pokud se pohybuje v jediném objemu.

K fenoménu vodního rázu dochází také tehdy, když se pohybující se proud vody náhle zastaví (například při vysoké rychlosti zavírání uzamykacích prvků). V tomto případě dochází vlivem setrvačnosti proudění k prudkému zvýšení tlaku na uzavíracím prvku.

V případě hydraulických rázů mohou silové dopady na potrubní prvky několikanásobně překročit návrhové zatížení. Důsledkem může být poškození potrubí, ale i jeho vykolejení. Kromě toho mohou vodní rázy opakované v krátkých intervalech způsobit rezonanční jevy a destrukci potrubí.

Při dopravě dvoufázového nebo vroucího média potrubím dochází k jevům, které se s vysokou frekvencí blíží opakujícím se vodním rázům. Jsou také způsobeny střídavými účinky na zakřivené úseky potrubí objemů vody a páry. Účinek na potrubí se zvyšuje se zvyšující se heterogenitou proudění dvoufázového média. Při značné heterogenitě (například při střídání objemů páry a vody zabírajících celý průřez potrubí) lze tento jev přičíst hydraulickým rázům, s nízkou heterogenitou - faktoru způsobujícímu vibrační zatížení.

Vodní rázy v potrubí a jevy v jejich blízkosti jsou velmi nebezpečné, proto je třeba se jim všemi možnými způsoby vyhnout. K tomu je třeba pečlivě odvodnit parní potrubí, kondenzát by se neměl hromadit ve slepých uličkách, mělo by se zabránit mísení proudů páry a vody, plynule otevírat a zavírat uzavírací ventily, používat různé technické prostředky ke zvýšení rovnoměrnosti dvou -fázové toky (například zařízení pro víření toku nebo jeho homogenizaci).

Vibrační zátěž je charakterizována periodickými vzájemnými pohyby částí potrubí, které vypadají jako kývání nebo chvění. Může to být způsobeno takovými faktory, jako je zvýšená pružnost potrubí v podmínkách velkých průtoků média, akustické vibrace ve slepých uličkách, pohyb dvoufázového média, nestabilita proudění spojená s činností regulátorů tlaku nebo průtoku, vibrace připojeného zařízení atd. Při značné amplitudě kmitů (např. když jsou vibrace budící účinky blízké vlastním frekvencím potrubí) může vibrační zatížení vést k únavovému poškození potrubních prvků a také k poškození (obroušení) pohyblivých prvků. spoje prvků OPS.

5.1.2. Provozní napětí v potrubí jsou relativně blízká vypočteným hodnotám napětí v jeho chladném a provozním stavu.

Významné odchylky napětí působících za studena a provozních stavů mohou nastat v následujících případech:

S neuspokojivou kvalitou tepelné izolace (protože to způsobuje mimoprojektový teplotní rozdíl přes tloušťku stěny v provozních podmínkách a v důsledku toho další teplotní pnutí v kovu);

Když se zatížení prvků požární signalizace liší od vypočtených hodnot (v tomto případě se zvyšuje napětí v důsledku rozložené a soustředěné hmoty potrubí a reakce prvků požární signalizace).

5.2. Společné nestacionární režimy zařízení a potrubí

5.2.1. Nestacionární režimy změny stavu potrubí jsou nedílnou součástí nestacionárních režimů energetických zařízení, ke kterým jsou připojena. Základní principy organizace režimů jejich společného vytápění a chlazení jsou následující:

Dodržujte určitou posloupnost technologických operací na zařízení připojeném k potrubí, jakož i na potrubí samotném;

Zajistit rychlost změny parametrů prostředí (a následně i teploty kovu potrubí) v procesu nestacionárních režimů v souladu se speciálními harmonogramy a kritérii;

Dodržujte synchronizaci ohřevu paralelních potrubí.

Dodržování těchto zásad v praxi umožňuje zajistit:

Minimální ztráty paliva pro nestacionární režimy;

Dodržování podmínek pevnosti a životnosti zařízení a potrubí.

5.2.2. Pořadí, hlavní kritéria pro provádění technologických operací a harmonogramy změn parametrů prvků energetických zařízení v nestacionárních režimech určují výrobci a jsou obsaženy v jejich návodu k obsluze. Tyto ukazatele jsou navíc specifikovány v procesu zadávacích zkoušek prototypového zařízení nebo jiných speciálních zkoušek.

5.2.3. Při navrhování, na základě výsledků vícerozměrných výpočtů provedených v souladu s, jsou stanoveny grafy přípustných rychlostí změny teploty kovu potrubí pro různé hodnoty parametrů a v různých situacích, které mohou nastat během nestacionárních provozních režimů. V budoucnu budou tyto plány konzistentní s podobnými plány vyvinutými výrobci zařízení.

5.2.4. Typická je naprostá většina režimů, ve kterých se energetická zařízení spouští a zastavují.

V různých fázích typických režimů mohou být prvky, které určují rychlost změny teploty kovu, jak nejsilnější stěnové prvky kotle (výstupní kolektory kotle), turbíny a samotná potrubí.

Pro typické režimy jsou vyvinuty typické plány úloh, které poskytují spolehlivé a ekonomické režimy pro změnu stavu zařízení jako celku. V procesu individuálního testování jsou specifikovány ve vztahu k vlastnostem každého konkrétního zařízení.

5.2.5. Typické rozvrhy úkolů označují hlavní indikátory, které charakterizují sled operací a změnu parametrů v závislosti na čase a počátečních podmínkách. Nejdůležitějším ukazatelem je zejména počáteční teplota kovu nejsilnostěnnějších kolektorů kotle nebo zón příjmu páry válců turbíny.

5.2.6. Cílem personálu TPP při zavádění typických režimů změny stavu zařízení je zajistit plnění harmonogramů úkolů s minimální odchylkou parametrů od doporučených hodnot. Přípustné odchylky od harmonogramu úkolů v souladu s:

Ne více než ±20 °С pro teplotu čerstvé a sekundární přehřáté páry;

Ne více než ±0,5 MPa pro tlak živé páry;

Rozdíl teplot mezi paralelními potrubími není větší než 15 °C.

5.2.7. Rychlost změny teploty páry lze řídit chladiči přehřáté páry v kotli a také chladiči přehřáté páry zabudovanými do samotných potrubí. Při absenci vestavěných chladičů přehřáté páry jsou měřítkem pro stanovení rychlosti změny teploty kovu grafy teplotních změn v silnostěnných prvcích zařízení. Pokud jsou v okruhu vestavěné chladiče přehřáté páry (tj. s vícestupňovou regulací teploty páry), pro zajištění přijatelných rychlostí ohřevu kovu musí obsluha zajistit jak povolené rychlosti změny teploty kolektorů, tak přípustné rychlosti změny teploty v potrubí za vestavěnými chladiči přehřáté páry.

5.2.8. U teplotních hodnot silnostěnných prvků zařízení, které nejsou uvedeny v plánech úloh, se spouštěcí operace provádějí v souladu s plánem úloh pro nejbližší teplotní stav nebo jsou určeny speciálními plány úloh s přihlédnutím k přípustným rychlosti ohřevu každého prvku technologické schéma odděleně.

5.3. Přípustná rychlost změny teploty kovu potrubí

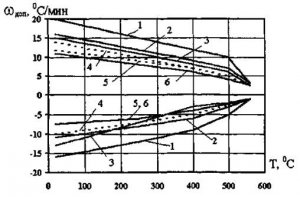

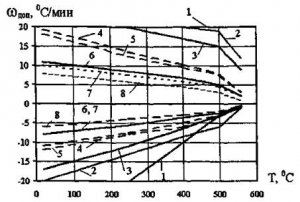

5.3.1. Přípustná rychlost změny teploty kovu potrubí je určena geometrickými charakteristikami části potrubí (tloušťka stěny, vnější nebo vnitřní průměr), aktuální hodnotou teploty, kovem, ze kterého je potrubí vyrobeno, a nejhorší možnou kombinací jiných zatěžovacích faktorů. Přibližné vypočítané grafy přípustných rychlostí ohřevu pro potrubí a kolektory různých velikostí jsou na obr. 1 a Obr. 2.

Rýže. 1. Přípustné otáčky w pro přídavný ohřev a chlazení potrubí pod proudem

(1 - 194x36 mm; 2 - 245x45 mm; 3 - 219x32 mm; 4 - 219x52 mm; 5 - 325x60 mm; 6 - 275x62,5 mm).

Rýže. 2. Přípustné otáčky w pro přitápění a chlazení kolektorů kotle

(1 - 273 x 30 mm; 2 - 273 x 40 mm; 3 - 325 x 45 mm; 4 - 325 x 60 mm; 5 - 273 x 60 mm; 6 - 325 x 75 mm; 7 - 219 x 70 mm; 8 - 325 x 85 mm).

5.3.2. Překročení rychlosti změny teploty potrubí ve srovnání s údaji uvedenými ve standardních harmonogramech-úkolech lze povolit pouze na základě kladných výsledků zpřesněných pevnostních výpočtů.

5.3.3. Při absenci údajů o přípustných rychlostech změny teploty potrubí by měly být stanoveny v souladu s metodikou, a pokud je nutné naléhavé posouzení, řídit se hodnotami uvedenými v tabulce 2.

tabulka 2

Přípustné rychlosti ohřevu a chlazení prvků parního potrubí

|

název |

Teplotní rozsah, °С |

Rychlost, °С/min |

|

|

zahřívání |

chlazení |

||

|

Středotlaké parní potrubí (do 5 MPa) |

|||

|

Parní linky vysoký tlak(nad 5 až 22 MPa) |

|||

|

Vedení nadkritické tlakové páry (nad 22 MPa) |

|||

|

Parní sběrné komory pro čerstvou páru s tlakem nad 22 MPa, pouzdra a ventily GPZ |

|||

5.3.4. Při přiřazování povolené rychlosti změny teploty prvkům, které jsou součástí jedné přepravní cesty média (například výstupní rozdělovač konvekčního přehřívače ak němu připojené parní potrubí), by se měla brát ta menší z vypočtených hodnot. .

6. Nestacionární režimy provozu potrubí

Rozlišují se tyto typické režimy změny stavu technologického vybavení TPP:

Zahřívání z chladného stavu;

Zahřívání z nechlazeného stavu;

Zahřívání z horkého stavu;

Odstavení zařízení v záloze;

Zastavit pro opravy;

Nouzové zastavení.

Uvedené režimy vytápění jsou zpravidla identifikovány počáteční teplotou silnostěnných prvků turbíny nebo kotle (viz odstavec 5.2.4.). U potrubí nejsou nestacionární režimy ve výše uvedené klasifikaci orientační, protože:

Většina operací a kontrol prováděných v rámci specifikovaných režimů na hlavním technologickém zařízení prakticky neovlivňuje potrubí;

Mnoho technologických operací prováděných na potrubích ve výše uvedených režimech se od sebe prakticky neliší;

Existuje řada jednotlivých operací, které jsou typické pouze pro potrubí, jejichž vlastnosti vyžadují samostatné posouzení.

Nestacionární režimy silnostěnných napájecích potrubí, které spadají do rozsahu tohoto TR, zpravidla nevyžadují žádné speciální operace k zajištění přijatelné rychlosti změny teploty kovu. Změna teploty kovu těchto potrubí je obvykle dána stupněm otevření regulačních ventilů potrubí přivádějících páru do VE v souladu s harmonogramem-úkol změny stavu zařízení jako celku. Navíc vzhledem k relativně nízké teplotě teplé vody a vysoká úroveň přípustná napětí, rychlost ohřevu kovu potrubí může být poměrně vysoká, což umožňuje odolat bez jakéhokoli zvláštní podmínky v rámci dodržování obecných harmonogramových úkolů vedení nestacionárního režimu.

Výjimkou jsou režimy související s vyhřívanými silnostěnnými kolektory HPH, ve kterých za určitých okolností spojených se spínáním okruhů může docházet k procesům blízkým tepelným šokům. Za prvé se však tyto režimy slabě projevují na samotných napájecích potrubích kvůli velké setrvačnosti probíhajících procesů. Za druhé, vznik těchto režimů není objektivní a souvisí s kulturou provozu zařízení.

V budoucnu budou zvažovány vlastnosti řady režimů, které jsou charakteristické pouze pro parovody. Zejména: