Instalace procesního potrubí a hlavního zařízení. Technologie vnější instalace potrubí

Technologická potrubí zahrnují všechna potrubí, kterými se přepravují suroviny, polotovary a hotové výrobky; pomocné materiály; výrobní odpad v případě agresivních odpadních vod. Nevztahuje se na technologické potrubí vodovodu do tlaku 1 MPa, požárního vodovodu, vytápění, kanalizace neagresivních stok a dešťové kanalizace. Spolehlivý a nepřetržitý provoz zařízení a podniku jako celku do značné míry závisí na kvalitě instalace a správném provozu potrubí.

Existují dva typy potrubí na mléko: kmen, neboli hlavní linky, kterými se suroviny a produkty přepravují mezi dílnami nebo sekcemi, a sdělení, propojení hlavních vedení s technologickým zařízením. Pro hlavní vedení se zpravidla používají potrubí o průměru minimálně 50 mm z nerezové oceli nebo skla a armatury z z nerezové oceli... Sdělovací potrubí je vyrobeno pouze z nerezové oceli, armatury jsou povoleny z bronzu s polovinou.

Při instalaci zohledněte nutnost každodenního skládacího nebo bezskládacího čištění potrubí. Kromě toho by měla být zajištěna provozuschopnost zařízení. Proto jsou potrubí umístěna ve výšce minimálně 1,8 m od podlahy. Potrubí kmene se montuje rovnoběžně se stěnami se sklonem ve směru pohybu tekutiny a komunikační potrubí se montuje po nejkratší cestě s co nejmenším počtem armatur (ohyby, kohoutky). Spoje částí potrubí, které jsou vystaveny skládacímu mytí, by měly být snadno rozebíratelné, délka rovných částí by neměla přesáhnout 3 m, což je nezbytné pro pohodlí při jejich čištění kartáči. Všechny spoje musí být pevné a těsné.

Před zahájením instalace potrubí si prostudujte dokumentaci (schémata, specifikace). Pro podniky ve výstavbě tyto dokumenty zpracovává projekční organizace a jsou součástí projektové dokumentace; v provozním podniku je tvoří mechanik a technolog závodu.

Po prostudování dokumentace jsou dle zadání hlavní řady doplněny tvarovkami a rovnými potrubními díly.

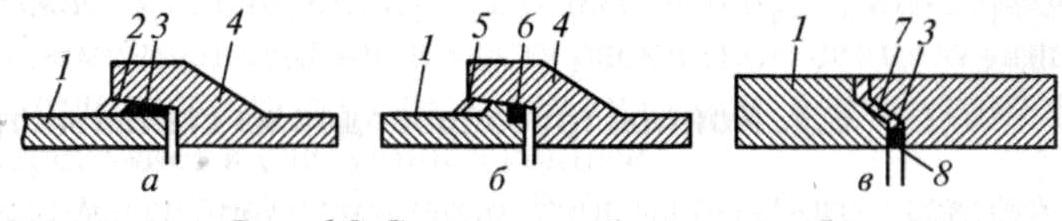

Přímá instalace potrubí pro mléko se provádí ve dvou fázích. Nejprve se označí místa uložení trasy potrubí a nainstalují se prostředky jejich upevnění (závěsy, konzoly) a objímky v místech průchodu stěnami a stropy (obr.14.2, Obr. a B C). Tyto operace se provádějí současně s instalací potrubí pro všeobecné použití. Poté, ve druhé fázi práce, jsou potrubí sestavena. Před zahájením druhé etapy instalace v místnosti musí být dokončeny všechny dokončovací práce.

Vytyčení trasy potrubí a montáž podpěr. Potrubí na mléko se v závislosti na délce jejich přímých úseků a viskozitě přepravovaného produktu montuje se sklonem minimálně 1-5 %, přičemž čím je produkt tlustší, tím je sklon větší.

Sklon je poměr rozdílu ve výšce dvou bodů A a D(obr.14.2, G) na vodorovnou vzdálenost mezi nimi TAK JAKO(vlasová linie). Označte sklon písmenem já a jsou obvykle vyjádřeny v procentech: já= 5 %, nebo / = 0,05. Sklon je považován za kladný pro stoupající linii a záporný pro klesající linii. Směr pohybu média v potrubí i sklon jsou znázorněny šipkou pod označením sklonu potrubí (nebo nad ním).

A - odpružení: 6 - výškově nastavitelný nosič; в - konzola (vlevo) a držák; d - dispoziční schéma trasy potrubí: A, B, D - body upevnění podpěr potrubí; АС - vodorovná referenční čára; INZERÁT - řídící osa potrubí (řetězec)

Hlavní vedení jsou označena hydrostatickou hladinou, olovnicí a ocelovou páskou příslušné délky. Označení začíná nakreslením os potrubí stavba budovy(stěny, sloupy). V tomto případě je vhodné použít řetězce, které označují osu potrubí.

Mezi výchozí bodA a finále S zatáhněte za vodorovný provázek AC. Znát vzdálenost TAK JAKO a sklon / = 0,05, najděte pokles CD: H= 12 ■ 0,05 = 0,6 ma přeneste strunu do bodu D, Kde je to opraveno. Zpoždění vzdálenosti mezi podpěrami A, B,D A tak dále, načrtněte upevňovací body mezilehlých podpěr.

Potrubí je připevněno ke stropu na závěsech (obrázek 14.2, a), ke stěnám a sloupům na konzolách a konzolách (obrázek 14.2, proti), stejně jako na výškově nastavitelných podpěrných sloupcích (obr. 14.2, b). V tomto případě je nutné počítat s možností vibrací potrubí při pohybu surovin, výrobků nebo čisticích roztoků po něm. V místech, kde potrubí prochází stěnami, příčkami a stropy, se instalují ocelové manžety o vnitřním průměru minimálně 125 mm pro potrubí o průměru 36 a 50 mm a 170 mm pro potrubí o průměru 75 mm. Část potrubí, která bude v objímce, nesmí mít žádné spoje.

Podle provedených označení jsou podpěry instalovány: stojany, konzoly, konzoly. Na jeden držák nebo konzolu lze namontovat několik řad („závitů“) potrubí.

Armatury (kohoutky), očištěné od mastnoty a vymyté, jsou namontovány na podpěry a mírně upevněny. Poté jsou položeny rovné úseky potrubí a předem připevněny k podpěrám a k sobě navzájem. Zkontrolujte požadovaný sklon. Upevňovací prvky se nakonec dotáhnou a provede se kontrolní vyrovnání.

Komunikační (potrubní) potrubí se instaluje po konečném vyrovnání a upevnění procesního zařízení. Zároveň měří páskou a aplikují skutečné požadované rozměry potrubí na technologické schéma potrubí zařízení s tolerancí 100 mm na osazení. V tomto případě jsou potrubí shromažďována ze stroje nebo zařízení směrem k hlavnímu potrubí. Po konečném vyrovnání sklonů a přímosti os potrubí se na místě upraví poslední spojovací úsek potrubí, na kterém byl ponechán přídavek.

Montáž nerezového potrubí. Potrubí se montuje pomocí rychlospojek, které se skládají ze závitového šroubení (trubka), vsuvky (kužele), převlečné matice a pryžového těsnění. Konce spojovaných trubek o délce 30-40 mm se odmastí, zvenčí očistí smirkovým kotoučem a zevnitř pilníkem. Konec trubky je rovněž odříznut kolmo k ose trubky. Po odizolování se konce trubek omyjí 0,5% roztokem uhličitanu sodného, poté teplou vodou a otře do sucha. Na konce trubek se až na doraz nasadí tvarovka nebo vsuvka a upevní se svařením. Před instalací vsuvky se na trubku nasadí převlečná matice. Pro usnadnění montáže potrubí se na konce potrubí po instalaci nanesou značky.

Vzdálenost mezi dvěma sousedními podpěrami potrubí L Určeno hodnotou dovoleného průhybu dvounosného nosníku

Skleněné potrubí. Používají se pro kmenová vedení, která se perou pouze metodou CIP. Aby se zabránilo mechanickému zlomení trubek během jejich provozu, při spodním uložení jsou skleněné trubky namontovány ve výšce nejméně 2 m.

Žáruvzdorné skleněné dýmky jsou dodávány v délkách do 3 m s hladkými, broušenými konci, balené v silném papíru, balené v dřevěných krabicích s měkkou výplní. Před instalací se trubky a skleněné tvarovky (ohyby, T-kusy) uchovávají 2-3 hodiny, aby se zahřály na pokojovou teplotu.

Pořadí instalace skleněných potrubí je stejné jako pořadí instalace ocelové trubky odeslání. Skleněná potrubí však prakticky nefungují v ohybu, proto, aby se zabránilo jejich mechanickému zničení, je při označování trasy vyžadována zvláštní přesnost.

Skleněné potrubí pro mléko se instaluje se sklonem 5-10%. Jako podpěry se používají svařované konzoly (obrázek 14.3, a).

Aby se zabránilo přenosu gravitace jeřábu na skleněné trubky, musí mít dvě nezávislé podpěry 7 (obrázek 14.3, b).

Po instalaci podpěr na podlahu jsou články sestaveny ze dvou nebo tří trubek stejného průměru. Skleněná potrubí jsou spojena mezi sebou a s armaturami pomocí litinových nebo hliníkových přírub (obrázek 14.3, proti) trojúhelníkový nebo čtvercový na třech nebo čtyřech spojovacích šroubech 3; aplikovat

A - upevnění skleněné trubky ke konzole: 1 - konzola; 2 - šroub; 3 - svorka; 4 - pryžové těsnění 5 - skleněná trubka; 6 - spoj těsnění; b - upevnění třícestného kohoutu mléka na konzolách 7; c - přírubové spojení skleněných trubek; d - instalace o-kroužky na konci trubky: 1 - příruba; 2 - těsnící pryžové kroužky; 3 - šroubový spoj; 4 - těsnění ve tvaru T; e - řezání skleněné trubky: 1 - snižovací transformátor (220/36 V); 2 - mokrá houba; 3 - elektricky izolovaná rukojeť; 4 - nichromový drát; 5 - spínač; 6 - skleněná trubka Také spojkové (závitové) spojení s plastovou polospojkou. Na přírubový spoj těsnosti je dosaženo instalací pryžového těsnění ve tvaru T mezi konce trubek 4 (obr.14.3, G) a dva gumové kroužky 2 (obr.14.3, proti) na každém konci trubek, které mají být připojeny. Při montáži potrubí musí být příruby a těsnění suché. Příruby se utahují speciálními kleštěmi. Vzdálenost mezi namontovanými přírubami by měla být 8-10 mm; rovnoměrně utáhněte matice na šroubech. Aby se zabránilo zkosení při montáži spojů skleněných potrubí, musí být upevněny speciálními zařízeními, na kterých jsou trubky položeny.

Skleněné dýmky se řežou dvěma způsoby. V prvním případě potrubí 6 (obr.14.3, E) v rovině řezu jsou obaleny nichromovým drátem 4 o průměru asi 1 mm tak, aby oba jeho konce v místě výstupu z trubky byly od sebe vzdáleny maximálně o 1 mm. Přes transformátor 1 je do drátu přiváděn elektrický proud o napětí 36 V, v důsledku čehož se drát zahřeje na světle žlutou barvu a ohřívá potrubí po dobu 1-2 minut. Poté se proud vypne, drát se odstraní a místo, kde se trubka zahřívá, se ochladí mokrou houbou. 2. V místě ohřevu se kolem potrubí vytvoří trhlina, podél které se potrubí snadno rozdělí. Konce trubek se očistí hrubozrnným kamenem z karbidu křemíku, úhel mezi koncem a osou trubky by měl být 90°.

Při řezání druhým způsobem je trubka umístěna na dvou párech válečků, které se mohou volně otáčet. Po přitlačení řezačky skla k trubce v rovině řezu ji otočte kolem její osy, vytvořte trhlinu, odštípněte a začistěte tupý konec.

Smontované potrubní spoje jsou umístěny na podpěrách a upevněny. V tomto případě by nejmenší vzdálenost mezi osami sousedních potrubí měla být 150 mm a od osy ke stěně - 100 mm. Trubkové články jsou připevněny k podpěrám pomocí U-svorek 3 (viz obr.14.3, A) vyrobeno z pásové oceli s pryžovým těsněním 4 šroubované 2. Ohyby jsou upevněny dvěma svorkami umístěnými pod úhlem 90 °. Matice svorek se nejprve utáhnou předem, poté se spoje potrubí navzájem spojí a poté se nakonec utáhnou. V tomto případě musí být utahovací síla taková, aby se trubky mohly pohybovat v axiálním směru v důsledku lineární expanze při zahřátí. Skleněné potrubí s nerezovými trubkami a kohoutky jsou spojeny nerezovými přechodovými trubkami. Pro urychlení výroby instalační práce je vhodné je provádět smluvně.

Co potřebujete vědět při instalaci procesních potrubí? Jaké dokumenty potřebujete shromáždit? To vše je vysvětleno zvláštními pravidly (SNiP) a GOST. Instalace technologických potrubí je velmi dlouhý a komplikovaný proces, na kterém se podílí více než jedna instance.

Technologické potrubí je nejdůležitější komponent, bez kterého nemůže fungovat žádná tankovna. Zajišťuje příjem, distribuci a přepravu ropy a ropných produktů. Procesní potrubí při práci v různých nepříznivých podmínkách podléhá korozi, periodickému přehřívání a ochlazování.

Od stavby procesní potrubí je velmi nákladné, pak je v první řadě věnována pozornost pořízení nejnovějšího a kvalitního vybavení. Na tom závisí úspory a snížení ztrát ropy (ropného produktu). Pro instalaci takových konstrukcí jsou zapojeni odborníci s hlubokými znalostmi pravidel a předpisů pro stavbu potrubí.

K čemu jsou potrubí?

Potrubí - konstrukce, která se skládá z potrubí, měřicích přístrojů, spojovacích prvků, podpěr, těsnění a dalších částí a je určena pro destilaci ropy (ropných produktů).

Technologické - potrubí umístěné na území ropného skladu. Tímto potrubím se přepravují nejen ropné produkty, ale i jejich odpad.

Hlavní charakteristiky

Vnitřní průměr průtokové oblasti je hlavní součástí každého potrubí. Takovým úsekem projde určité množství oleje při určitém tlaku, teplotě, rychlosti.

Technologické plynovody se vyznačují několika pojmy (kategoriemi).

- Podmíněná přihrávka.

- Podmíněný tlak.

- Pracovní tlak.

V procesu výstavby technologických potrubí se používají podmíněné průchody. Tento přístup umožňuje snížit počet velikostí a také typy připojení, které jsou součástí struktury.

Podmíněný tlak se používá k řízení změny pevnosti spojů v procesu vystavení tlaku a také vysoké teploty látky, která je destilována. Jinými slovy, podmíněné - tlak, pod kterým prochází práce částí potrubí. Teplota látky ( životní prostředí) by měla být 20 °C. Také GOST 356-80 stanoví podmíněné tlaky (řada z nich).

Přetlak, pod kterým je potrubí provozováno, a teplota není vyšší než 70 ° C a není nižší než 5, se nazývá pracovní tlak.

Klasifikace a typy

Potrubí jsou klasifikována podle takových ukazatelů, jako jsou:

- materiál;

- podmíněný tlak;

- teplota;

- agresivita;

- umístění;

- nebezpečí ohně;

- druh přepravované látky;

- dopad na lidské tělo.

Pokud vezmeme v úvahu, jaká látka se potrubím přepravuje, tak v tomto případě lze potrubí rozdělit na plynovody, ropu, vodu, na čerpání benzínu, spoustu dalších potrubí.

Materiálově se odlišují od oceli, od neželezných kovů, litiny, bimetalu, smaltu, nekovu.

V závislosti na tlaku přepravované látky mohou být potrubí:

- vakuum;

- volný průtok;

- vysoký;

- nízký;

- bez nadměrného tlaku.

Existují potrubí studené, normální, horké. Závisí na teplotě přepravované látky. A od jeho agresivity rozlišují málo, střední a neagresivní. Potrubí může být umístěno ve stejné dílně (intrashop) nebo v jiné (mezirezortní).

Škodlivé látky působí různými způsoby a GOST jsou rozděleny do 4 typů.

Stavební předpisy a předpisy (SNiP)

Když probíhají práce na montáži zařízení, je prostě nutné dodržovat požadavky, stavební normy a pravidla (SNiP) výroby a bezpečnosti. Tyto práce se provádějí podle schválené odhadní dokumentace. Instalace zařízení se provádí uzlovým a celoblokovým způsobem instalace.

Montážní organizace vydává dokumentaci, která stanoví technologické požadavky dohodnuté objednatelem a zhotovitelem.

- Jak se využívají technologické bloky a jejich součásti.

- Rozdělení stavebního objektu na uzly.

- Dodávka technologických bloků na místo instalace.

- Údaje pro výpočet přesnosti vytyčovacích prací.

Generální dodavatel zaměstnává montážníky vypracováním závěru o projektu stavby, technologického zařízení. Pracovní podmínky jsou stanoveny uzlovou a celoblokovou metodou, rovněž společně.

Instalační organizace obdrží od generálního dodavatele pracovní dokumentaci se značkou na každé kopii (výkresu), která je přijata do výroby. Dodávka potrubí, zařízení potřebného pro montáž komponentů probíhá dle harmonogramu. Tento harmonogram je dohodnut s instalačním technikem. Práce na montáži potrubí se považují za dokončené, když jsou dokončeny v souladu s SNiP a je podepsán akt o přijetí zařízení zvláštní komisí.

Podle SNiP je během výstavby potrubí nutné vést speciální a obecné deníky pro práci v každém zařízení a vypracovat technickou dokumentaci. Obsah těchto časopisů a jejich druhy stanoví vedení resortních norem.

Instalační práce

Před instalací zařízení, potrubí se příprava na organizaci výstavby provádí v souladu s SNiP. Zákazník stanoví a odsouhlasí s generálním dodavatelem a montážní organizací řadu bodů. Toto je ve skutečnosti návod k akci.

- Dodací podmínky a komplet zařízení, materiál pro technologický celek, montáž, linka jsou sjednány.

- Harmonogramy a termíny dodání potřebného vybavení a materiálu jsou předepsány.

- Požadavky na instalační zařízení jsou předloženy v souladu s GOST.

- Je sestaven seznam zařízení, který instalují pracovníci dozoru nad instalací výrobce.

- Dodávka objemné (těžké) techniky na stavbu.

Během přípravy na výrobu díla instalační organizace schvaluje pravidla pro instalaci potrubí nebo zařízení, připravuje místa pro montáž velkých zařízení, technologických bloků, komunikací.

Pravidla stanoví přípravu zdvihacích zařízení, sanitárních budov, Vozidlo, výrobní základny pro montáž komunikací, technologických bloků, kovových konstrukcí. A také provádění opatření na ochranu práce, životního prostředí a požární bezpečnosti.

Jak se zařízení a materiály přenášejí do instalace

Před předáním zařízení zákazníkem jsou instalační organizaci předloženy průvodní dokumenty v souladu s GOST. Pokud jsou montážní potrubí nad 10 MPa, pak jsou opatřeny kvalitními dokumenty (certifikátem), materiály musí mít dodavatelské certifikáty.

Jsou chvíle, kdy takové dokumenty nejsou k dispozici, pak dodavatel poskytne certifikát, který je podepsán vedením zákazníka. Doprovodné dokumenty jsou kontrolovány z hlediska shody s rozměry, značkami a dalšími charakteristikami materiálů použitých během instalace.

Materiály (výrobky, zařízení) se přenášejí do stavebního bloku v souladu s výkresy. Postup při tomto převodu je stanoven zvláštními pravidly a předpisy. Před přenosem materiálů do instalace jsou pečlivě zkontrolovány, zkontrolována jejich úplnost, soulad s průvodními dokumenty, dostupnost záruky a její trvání. Při kontrole jsou odhalené závady bezpečností zákazníka.

Zařízení s prošlou záruční dobou je přijímáno k instalaci až po revizi. Vady jsou v případě potřeby odstraněny. Výsledky auditu se zaznamenávají do formulářů (certifikátů) a dalších průvodních dokumentů, které stanoví pravidla.

Zařízení je skladováno v souladu s pravidly a požadavky výrobce. Je zajištěn přístup k materiálům, jsou vytvořeny podmínky pro zamezení poškození a kontaminace.

Instalace procesního potrubí

Procesní potrubí jsou připojena pouze k zařízením upevněným na podpěrách. Takové spojení by mělo být bez zkreslení, napětí. Před montáží prefabrikátů musí být všechny matice dotaženy, spoje svařeny.

Projektový plán počítá s odchylkou při instalaci nosných konstrukcí. Neměla by přesáhnout 5 mm v obou směrech pro vnitřní potrubí a 10 mm pro vnější potrubí.

Ty sekce, které procházejí stěnami a jsou v rukávech, nesmí obsahovat spáry. Před uložením do manžety se potrubí izoluje a natře a mezery se utěsní žáruvzdorným materiálem.

http://www.youtube.com/watch?v=khJ4cm_luiw Video nelze načíst: instalace ropovodu severního hadadayu standard firmy2 (http://www.youtube.com/watch?v=khJ4cm_luiw)

Instalace procesních potrubí by měla být prováděna v souladu se stavebními předpisy a předpisy, které uvádějí hlavní ustanovení pro výrobu a přijímání prací na instalaci trvalých technologických potrubí z uhlíkových a legovaných ocelí, neželezných kovů a slitin, litých železo, plasty a sklo pracující při absolutním tlaku od 35 mmHg Umění. až 700 kgf / cm2.

Objem prací na jejich montáži je obvykle cca 50 % z celkového objemu montážních prací. Většina potrubí je pokládána ve stísněných podmínkách, v různých výškách ve vícepodlažních budovách a na otevřených plochách, nadjezdech, ve vaničkách, tunelech. Inshopová technologická potrubí se vyznačují velkým množstvím používaných standardních velikostí, potrubních dílů, uzavíracích a regulačních armatur, spojovacích prvků.

Takže například pro dokončení vnitropodnikového procesního potrubí je nutné přidat až 42 % hmotnosti trubek různých částí potrubí a tvarovek. Složitá konfigurace takových potrubí způsobuje velký počet vzájemné spojení trubek, dílů a tvarovek. Na každých 100 m délky potrubí je v průměru potřeba provést až 80 svarových spojů.

Použití hotových sestav, prvků a profilů při instalaci, centrálně vyrobených z továrních dílů v prodejnách potrubí, umožňuje výrazně zjednodušit technologii a organizaci instalace potrubí a proměnit staveniště v montážní místo. To 5-6krát snižuje množství svařovacích prací prováděných dříve přímo na místě montáže. Současně se doba instalace potrubí zkrátí 3-4krát (vzhledem k tomu, že jsou vyráběny souběžně se stavebními pracemi). Při správné organizaci práce by potrubní jednotky měly být již vyrobeny v dílnách a připraveny k montáži na staveniště v době, kdy bude připravena stavební část zařízení.

Před zahájením instalace potrubí je třeba provést následující přípravné práce:

- Projekt a PPR byl podrobně prostudován inženýrsko-technickými pracovníky (mistr, vedoucí práce, mistr) a veškeré nejasnosti byly dohodnuty s příslušnými organizacemi.

- Přijaté uzly, prvky a části potrubí, armatury nezahrnuté v uzlech, podpěry a závěsy; ověřili jejich shodu s požadavky projektu nebo technickými specifikacemi.

- Byl zkontrolován stupeň stavební připravenosti budov, staveb a staveb k instalaci a byly vypracovány příslušné zákony. Zvláštní pozornost by měla být věnována dodržení konstrukčních značek upevňovacích bodů potrubí.

- Přijatá zařízení pro instalaci potrubí: byla zkontrolována správnost instalace přístrojů a zařízení a soulad s výkresy, umístění, typ a rozměry připojovacích armatur na zařízení. Všechny odchylky od projektu musí být zaznamenány v aktu.

- Potrubí je doplněno uzly, prvky a díly, armaturami, pomocnými materiály; potrubí musí být dodáno na místo instalace.

- Uspořádané a připravené: plošiny pro velkoplošnou montáž, lešení a zařízení při práci ve výškách; elektřina byla dodána do silových svařovacích stanic, elektronářadí, elektrických navijáků a osvětlení jednotlivých míst instalace.

- Specializované pracovní týmy jsou obsazeny a vybaveny potřebnými nástroji, přípravky a montážními mechanismy.

- Týmy dostaly příkazy pro nadcházející objem práce.

- Pokud potřebné podmínky pracovat v souladu s předpisy BOZP

- Pracovníci byli informováni.

Technologie montáže ocelová potrubí zahrnuje tyto operace: poruchu trasy potrubí; instalace podpěr a závěsů; zvětšená montáž jednotek a bloků; pokládka, montáž a svařování potrubí; montáž dilatačních spár, armatur, odvodňovacích zařízení, ovládacích a automatizačních zařízení; testování hotových linek, jejich dodání zákazníkovi.

Technologie instalace vnějších potrubí do značné míry závisí na jejich účelu a typu pokládky, materiálu potrubí, jejich průměru, tloušťce stěny, délce potrubí, přítomnosti hotové izolace na nich a jejím typu (nebo nedostatku), jakož i na zajištění konstrukce s montážními prvky (trubkové úseky, struny) a další podmínky.

Instalace potrubí z jakéhokoli druhu potrubí (nebo jejich úseků) je spojena s nutností jejich spojení do souvislého závitu. Potrubí na trase jsou sestavena (sestavena) ze samostatných prvků (potrubí) relativně krátké délky, v souvislosti s nimiž je nutné utěsnit nebo svařit velké množství spojů. To zpomaluje a prodražuje pokládku potrubí. Poněkud snazší je pokládat potrubí předběžným zvětšením potrubí na články nebo úseky dvou nebo tří nebo více potrubí.

Pokládka potrubí spočívá v instalaci a montáži montážních celků na trase - potrubí (nebo jejich úseků, provazců), tvarovky, kompenzátory a armatury - do konstrukční polohy. Navíc, čím větší je montážní jednotka, tím méně montážních spojů a tím snazší je montáž potrubí. Sestavy jsou sestaveny a testovány a také pokryty vrstvou izolace nebo natřeny na potrubní základny. Průmyslová technologie pokládky potrubí zajišťuje centralizované pořízení montážních prvků a sestav, jejich dodání hotové na trasu, předběžnou přípravu základů a nosných konstrukcí pro pokládku, přesnou montáž potrubí.

Složení a sled pracovních procesů při pokládce potrubí závisí na typu použitých trubek (kovových a nekovových), jakož i na podmínkách pro jejich pokládku (ve stísněných městských nebo polních podmínkách, na rovném nebo nerovném terénu, v přítomnost nebo nepřítomnost přírodních nebo umělých bariér atd.).

Práce při pokládce potrubí se obvykle provádějí v několika fázích, které se provádějí postupně: kontrola kvality potrubí; spouštění potrubí do výkopu; centrování a pokládání v daném směru a sklonu, upevnění trubek na místě; těsnění spojů s kontrolou jejich kvality; testování a přijetí.

Kontrola kvality trubek se obvykle provádí dvakrát - ve výrobním závodě (dle stanoveného postupu, někdy s přezkoušením na stánku) a přímo na trase před pokládkou do výkopu. Téměř všechna přívodní potrubí na trase podléhají kontrole a kontrole kvality. To je mimořádně nutné, protože použití alespoň několika nebo dokonce jedné nekvalitní trubky při instalaci trubkového drátu, zejména tlakového potrubí, povede k prasknutí a nehodám v místě jejich uložení. Je velmi obtížné je odstranit, protože to vyžaduje zastavení provozu vodovodního potrubí a kopání příkopů. V případě havárií na vodovodním potrubí ze zvonovitého litinového nebo železobetonového potrubí je výměna nekvalitního potrubí velmi obtížná. Pokud v takových případech nelze opravit vady nekvalitní trubky ve výkopu, je nutné ji zničit (což také není snadné) a odstranit a na její místo umístit vložku-ku, většinou často z ocelové trubky, protože je téměř nemožné položit stejnou hrdlovou trubku. Pokud je možné opravit nedostatek a zapnout potrubí, pak bude "vložka" vždy slabé místo v důsledku rychlé koroze ocelové trubky.

Na trase jsou příchozí potrubí přijímána podle dokumentů (certifikáty, pasy) výrobců, které potvrzují jejich kvalitu. K defektům potrubí však může dojít v důsledku nesprávného nakládání, přepravy a vykládání. Proto jsou trubky před pokládkou do výkopu pečlivě zkontrolovány, zkontrolována jejich skutečná kvalita a v případě zjištění závažných a neopravitelných závad se vyřadí. Není dovoleno pokládat trubky s prasklinami, odlupováním hran a hrdel, velkými odchylkami od obvodu, tzn. s oválností a jinými závažnými vadami. Povrch pryžových manžet a kroužků používaných pro zařízení potrubních spojů by měl být hladký, bez prasklin, bublin, cizích inkluzí a vad, které snižují jejich provozní vlastnosti.

Spouštění trubek do příkopu se provádí pomocí jeřábů a speciálních zvedacích zařízení. Pouze světlovody (malé průměry) se spouštějí ručně pomocí měkkých lan, panelů atd. Je přísně zakázáno vysypat potrubí do výkopu. Je poměrně snadné spouštět trubky do výkopu s mírnými sklony bez upevňovacích prvků, účinnost spouštění závisí pouze na správná volba schémata kladení potrubí a typ montážního jeřábu. Je obtížnější spustit trubky do výkopu, pokud jsou tam upevňovací prvky s příčnými výztuhami. V tomto případě jsou trubky položeny s postupným odstraněním a instalací rozpěrek. To vše zpomaluje a komplikuje proces kladení potrubí, zvyšuje jeho pracnost a prodlužuje dobu výstavby. Pro urychlení a zabezpečení tohoto procesu použijte velkorozměrové držáky s vertikálními štíty, horizontálními nosníky a distančními rámy umístěnými každých 3-3,5 m.

V tomto případě jsou trubky položeny podle dvou schémat. V prvním schématu je proces prováděn dvěma vlákny. Nejprve trubaři pomocí jeřábu položí trubku na dno výkopu a pokračují v práci na konečném vyrovnání a jejím dočasném upevnění, a poté montéři pomocí kompresoru a pneumatických kladiv razí spoje trubek. Ve druhém schématu se proces provádí ve třech vláknech pomocí dvou kohoutků. Navíc jeden z nich spustí potrubí a pokračuje ve spolupráci s montérem na zarovnání a dočasném upevnění potrubí a druhý zdvojuje všechny tyto procesy při pokládání dalšího potrubí (druhý proud); třetí tok pro uzavírání (utěsňování) potrubních spojů se provádí jako v prvním schématu. Světlovody jsou spouštěny do výkopů pomocí spojovacích prostředků pomocí drobné mechanizace nebo ručně. Potrubí nebo sekce by měly být spouštěny za přísného dodržování bezpečnostních pravidel.

Pokládání potrubí v daném směru a sklonu (obrázek níže) mezi dvěma sousedními studnami se provádí převážně pomocí přenosných (běžících) zaměřovačů, kolíků-majáků nebo pomocí vodováhy. Při čištění dna výkopu po designovou značku se používají pohyblivé pohledové linie. Při pokládání tlakového trubkového drátu na vyčištěné dno výkopu se horní část trubek vyrovná (vyrovná), k čemuž se používají průhledítka bez výstupků směrem dolů, instalovaná na horní straně trubek. Proto je délka takového zaměřovače snížena o velikost vnějšího průměru trubek.

Pokládání potrubí v daném směru a sklonu

1 - odlitek; 2 - stálý zrak; 3 - běžecký zaměřovač

Pro pokládku gravitačních kanalizačních potrubí v daném sklonu se používá pochozí zaměřovač, který má výstupek ve spodní části paty nalepený v pravém úhlu. Při pokládce potrubí se nitkový kříž instaluje svisle na žlab potrubí. Trubka se považuje za položenou podél daného sklonu u konstrukčních značek, pokud je horní část příčníku podvozku a dvou stálých zaměřovačů ve stejné rovině, viditelné pouhým okem. Přímost uložení potrubí se kontroluje pomocí závitových olovnic zavěšených na axiálním drátu (kotvení). Po instalaci pásů a pásů pomocí vodováhy se značky polic určí na koncích pokládané plochy.

Čára spojující body mezi středy stálých čar na odlitcích má stejný sklon jako sklon trubkového drátu. Tato čára se nazývá přímka pohledu. Do trubek velkých průměrů se vkládá šablona s vyznačenou osou trubky, která usnadňuje jejich pokládku v daném směru. Pro urychlení práce se používají inventární kovové přenosné hadry-zaměřovače. Pro přesnější dodržení návrhového sklonu žlabu se používá vizuální metoda šikmého nivelačního paprsku nebo laserového paprsku (zaměřovače). U posledně jmenované metody se používá laserová hladina, která je instalována na začátku úseku.

Gravitační potrubí podél daného sklonu lze také pokládat pomocí vodováhy. Správnost uložení potrubního drátu v daném směru a sklonu se nakonec před zásypem potrubí a studní zkontroluje vyrovnáním dna žlabů a studní, tzn. provést provedení střelby. Rozdíl výšek mezi dnem vrtů a žlabem v jednotlivých bodech potrubí by se neměl lišit od návrhu o více než stavební toleranci. Přímost potrubí mezi studnami se kontroluje pomocí zrcadel odrážejících paprsek podél jeho osy.

Upevnění trubek po jejich položení se provádí buď kropením zeminou, nebo pomocí klínů (například při pokládání těžkých trubek velkých průměrů na betonové základny).

Těsnění spojů se provádí při instalaci tlakového a netlakového potrubí z krátkých betonových, železobetonových, litinových, azbestocementových a keramických trubek (hrdlových nebo hladkých na spojkách spojek). Spoje tlakových trubek jsou obvykle utěsněny pryžovými kroužky nebo manžetami a spoje gravitačních trubek - pryskyřičným pramenem, azbestocementovou směsí atd. (obrázek níže). Spoje ocelových trubek jsou svařované, plastové svařované nebo lepené.

Těsnosti a vodotěsnosti hrdlových spojů litinových potrubí je dosaženo utěsněním hrdlové spáry konopným dehtovaným nebo bitumenovaným lankem a následně zámkem z azbestocementové směsi, který zabraňuje vytlačení lana hydraulickým tlak. Někdy se místo ní používá cementová malta a ve výjimečných případech olovo. V poslední době se používají tmelové tmely. Při utěsňování spojů samotěsnícími pryžovými manžetami není potřeba zařízení zámků.

Železobetonové potrubní spoje

a, b - zvonovitý; v - složený; 1 - hladký konec trubky; 2 - azbestový cement; 3 pryskyřičný pramen; 4 - zvonek; 5 - cementová malta; 6 - pryžové kroužky; 7 - cementová malta nebo asfaltový tmel; 8 - spárování cementovou maltou

Utěsnění hrdlových spojů lankem. Konopný pramen se zasune do štěrbiny zásuvky, dokud se objímka nezastaví do takové hloubky, aby bylo místo pro zámkové zařízení. Protože tloušťka svazku z provazce je o něco větší než šířka zvonové štěrbiny, zatlačí se do spoje pomocí tmelu, kterým se svazek nejprve ručně a poté silným kladivem vloží do prstencové mezery. údery (s ručním honěním). Při mechanickém ražení je lano zataveno pneumatickým nástrojem. Pro vytvoření požadované těsnosti spoje se do mezery obvykle pokládají 2-3 svazky tak, aby se jejich přesahy po obvodu neshodovaly. Po utěsnění spoje provazcem se nainstaluje azbestocementový zámek, do mezery se umístí azbestocementová směs pomocí vrstev-válců (3-4 vrstvy) a utěsní se ražbou a udeří kladivem. Utěsněný spoj se na 1-2 dny zakryje vlhkou pytlovinou, která vytvoří příznivé podmínky pro tuhnutí a tvrdnutí azbestocementové směsi.

Tupé spoje zvonovitých litinových trubek se těsní tmely při pokládce tlakového kanalizačního potrubí s maximálním pracovním tlakem do 0,5 MPa. Nejčastěji se z těsnících a vulkanizačních past používají polysulfidové tmely, do kterých se někdy přidává azbest nebo pryžová drť. Těsnící tmely se připravují na místě práce 30-60 minut před jejich použitím. Spoje jsou utěsněny pomocí injekčních stříkaček s ručním nebo pneumatickým stlačováním tmelu nebo pneumatických instalací. Těsnicí hmota se zavádí do štěrbiny hrdla pomocí trysky, která je připevněna ke špičce stříkačky nebo hadice pneumatické instalace.