Правила за изграждане и безопасна експлоатация на тръбопроводи за пара и гореща вода. Управление. Типично ръководство за експлоатация на тръбопроводи за пара и топла вода на ТЕЦ

(Одобрено от Госгортехнадзор на СССР на 1 февруари 1957 г.)

I. Общи положения

1. Настоящите правила определят изискванията за устройство, производство, монтаж, поддръжка и сертифициране на стационарни тръбопроводи и тръбопроводи на мобилни електроцентрали, пренасящи водна пара с налягане над 2 атм или топла вода с температура над 120 °. Съдовете, включени в тръбопроводната система (колектори, водни охладители и др.), трябва да отговарят на изискванията на Правилата за проектиране и безопасна експлоатация на съдовете под налягане.

2. Настоящите правила не се прилагат за: а) тръбопроводи, положени върху локомотиви и железопътни вагони, морски и речни плавателни съдове и други плаващи конструкции; б) временни тръбопроводи с експлоатационен живот до една година; в) тръбопроводи от 1-ва категория с външен диаметър по-малък от 51 mm и тръбопроводи от други категории с външен диаметър по-малък от 76 mm; г) тръбопроводи, разположени в рамките на парния котел - до клапана на котела; д) дренажни, продухващи и изпускателни тръбопроводи.

3. Всички тръбопроводи, предмет на тези Правила, са разделени на четири категории.

При липса на комбинация от параметри при определяне на категорията на тръбопровода трябва да се ръководи от средния параметър на този тръбопровод (температура или налягане), което изисква присвояването му към най-високата категория.

II. Тръбопроводни материали

4. Тръби, фитинги, фланци, крепежни елементи и други материали, използвани за производството, монтажа и ремонта на тръбопроводи, трябва да отговарят на изискванията на тези Правила, GOST и Спецификации.

5. Качеството на използваните материали и техните характеристики трябва да бъдат потвърдени от доставчика на материалите със съответните сертификати или паспорти.

Материали, които нямат паспорти и сертификати, могат да се използват само след като са тествани в съответствие с GOST, TU и тези правила.

6. Използването за производство на тръбопроводи от материали, които не са предвидени в настоящите Правила, както и използването в някои случаи на материали с експлоатационни параметри, които надхвърлят границите, установени за тях с тези Правила, трябва да бъде договорено по предписания начин. с Госгортехнадзор на СССР или съответните органи за надзор на котлите според тяхната принадлежност.

III. Конструктивни изисквания за тръбопроводи

Общи изисквания

36. Организацията, разработила проекта на тръбопровода, отговаря за избора на тръбопроводната схема, за лекотата и целесъобразността на проекта, за правилното изчисляване на якостта и компенсацията на топлинните удължения, за избора на система за полагане, дренаж, а също и за проекта като цяло и неговото съответствие с изискванията на настоящите Правила.

37. Всички промени в проекта, които могат да възникнат по време на производството или монтажа на тръбопровода, трябва да бъдат съгласувани между организацията, която е разработила проекта, и организацията, която е поискала промяната в проекта.

38. Изчисляване на якостта на паропроводи и топла водатрябва да се извършва съгласно "Стандартите за изчисление на елементите на парни котли за якост", одобрени от Госгортехнадзор на СССР.

39. Свързването на части от тръбопроводи може да се извърши чрез заваряване и фланци. Допуска се свързване на вентилационни отвори и др., като се използват резбови връзки.

40. Радиусът на огъване на тръби, компенсатори, завои и други подобни елементи на тръбопроводи трябва да бъде най-малко следните стойности:

а) при огъване на тръба с предварително запълване с пясък и нагряване - най-малко 3,5 външни диаметъра на тръбата;

б) при огъване на тръбата на специална машина без шлайфане, в студено състояние - най-малко 4 външни диаметъра на тръбата;

в) при огъване на тръба с полугофрирани гънки (от едната страна) без пълнене с пясък, с нагряване от газова горелка - най-малко 2,5 външни диаметъра на тръбата.

За тръбопроводи от 1-ва категория не се допускат полугофрирани завои;

г) за стръмно огънати колена, изработени чрез горещо изтегляне и щамповане - не по-малко от външния диаметър на тръбата. Монтирането на стръмно огънати колена е разрешено на тръбопроводи от категория 2а, 3 и 4. Разрешено е огъване на тръби с радиус, по-малък от посочените в параграфи. "a", "b" и "c", ако методът на огъване гарантира изтъняване на стената с не повече от 15% от дебелината, изисквана от изчислението.

41. Ако има огъвания на тръбопроводите, разстоянието от най-близкия напречен заваръчен шев до началото на заоблянето трябва да бъде не по-малко от външния диаметър на тръбата и не по-малко от 100 mm.

При монтиране на стръмно извити колена (член 40, параграф "ж") се допуска разположението на заваръчните шевове в началото на закръгляването.

Дължината на правия участък между заваръчните шевове на две съседни завои или стръмно огънати колена, както и между заварките при заваряване на вложки, трябва да бъде най-малко 200 mm за номинален диаметър на тръбата от 150 mm и повече и най-малко 100 mm за номинален диаметър до 150 мм. Допуска се заваряване на стръмно огънати колена без прав участък между тях.

За тръбопроводи от категории 2-ра алинея "а", 3-та и 4-та, когато поради проектно-монтажни условия на тръбопровода не е възможно да се изпълнят минималните радиуси на огъване на тръбата, посочени в чл. 40, както и за тръбопроводи от същите категории с диаметър над 400 mm, е разрешено използването на колена, колена и др., заварени от отделни сектори от тръби и листова стомана, а за тръбопроводи от категории 3 и 4 , също така е разрешено да се произвеждат заварени кръстове, вилици и други фитинги.

Тръбите и листовият материал, използвани при производството на тези фитинги, трябва да отговарят на изискванията на членове 7-11 от тези правила.

42. Лети и ковани фитинги и фитинги от легирана стомана, предназначени за заваряване в тръбопровода, трябва да имат фабрично заварени към тях тръбни секции с дължина най-малко 100 mm с номинален диаметър на тръбата до 150 mm и при най-малко 200 mm с номинален диаметър над 150 mm.

43. Допуска се заваряване на фитинги на прави участъци от тръбопроводи със съотношение на външния диаметър на фитинга към външния диаметър на тръбата до 1, както и използването на заварени тройници от тръби със същото съотношение на диаметъра. за всички категории тръбопроводи.

Проектирането на заварени тройници, както и заваряването на фитинги в тръбопровода, трябва да бъдат предвидени в проекта и проверени от проектантската организация чрез изчисление на якост.

44. Не се допуска заваряване на фитинги, глави, дренажни тръбии др. в тръбопроводни заварки.

45. Фитингите трябва да се монтират на места, удобни за поддръжка и ремонт. IN необходими случаитрябва да бъдат подредени стълби и платформи.

46. Вентили и порти, които изискват много усилия за отваряне, трябва да бъдат оборудвани с байпаси и механични или електрически задвижвания.

Полагане на тръбопроводи

47. Разстоянието от външната повърхност на изолираната тръба до неподвижните елементи (стени, колони, оборудване и др.) трябва да бъде избрано, като се вземе предвид възможното изместване на тръбите от термично удължаване, както и условията на монтаж, ремонт и поддръжка и не трябва да бъде по-малко от 25 мм.

48. При полагане на тръбопроводи в проходни канали (тунели) светлата ширина на прохода трябва да бъде най-малко 500 mm, като се брои от външната повърхност на изолацията на тръбата; височината на прохода трябва да бъде най-малко 1800 mm. На местата на армировката ширината на канала трябва да е достатъчна за удобната му поддръжка. В случай на полагане на няколко тръбопровода в проходните канали, тяхното взаимно поставяне трябва да осигури удобен ремонт и подмяна на отделни части.

49. Камерите на непроходими канали трябва да са с достатъчен размер за обслужване на компенсатори, клапани и други фитинги. Минималната ширина на страничните пътеки трябва да бъде най-малко 500 mm. Височината на камерата трябва да бъде най-малко 1800 mm.

50. Каналите за преминаване трябва да бъдат оборудвани с люкове. Разстоянието между люкове трябва да бъде не повече от 300 м. На всеки люк, вътре в канала, трябва да се монтират стълби или скоби.

51. Заедно с тръбопроводи от 2-ра, 3-та и 4-та категория се допуска полагане на други тръбопроводи (нефтопроводи, въздухопроводи и др.), с изключение на тръбопроводи с химически разяждащи, токсични и запалими летливи вещества.

Забранено е съвместното полагане на паропроводи от 1-ва категория с тръбопроводи за продукти.

52. При полагане на подземни тръбопроводи в транспортни зони дълбочината на полагане от земната повърхност до върха на конструкцията на канала трябва да бъде най-малко 0,5 m.

53. Когато се използва за естествена компенсация на завои на тръбопроводи при безканално полагане, е необходимо да се организират непроходими канали на съответните участъци от трасето (близо до завои).

54. Камерите за обслужване на подземни тръбопроводи от категории 1, 2 и 3 трябва да имат най-малко два люка със стълби или скоби. В тръбопроводни камери с вътрешна площ до 2,5 m2, както и в тръбопроводни камери от 4-та категория, се допуска един люк.

При монтиране на чугунени фитинги или чугунени компенсатори с диаметър над 150 mm на тръбопроводи, камерите за тяхното поддържане трябва да бъдат оборудвани с най-малко два люка, независимо от площта на камерата.

55. При полагане на тръбопроводи по въздух през улици и пътни платна височината на тръбопроводите от нивото на земята до външната повърхност на изолацията трябва да бъде най-малко 4,5 m, с изключение на случаите на полагане през железопътния коловоз, когато разстоянието от главата на релсата до външната повърхност на изолацията трябва да бъде най-малко 6 m

56. Във всички случаи, когато разстоянието от най-ниската точка на изолация на тръбопровода до нивото на земята е по-малко от 1,8 m, трябва да се уредят специални подходи и преходни стълби за преминаване на хора.

57. Хоризонталните участъци от паропроводи трябва да се полагат с наклон най-малко 0,001, с дренажно устройство.

Компенсация на термичните удължения при полагане на тръбопроводи

58. Всеки участък от тръбопровода между фиксирани опори трябва да бъде проектиран така, че да компенсира топлинните удължения.

Компенсацията на термичните удължения може да се извърши както чрез самокомпенсация, така и чрез инсталиране на компенсатори.

59. Допуска се използването на следните видове компенсатори:

а) огънати U-образни, лирообразни и др. от тръби за всякакви налягания и температури на средата;

б) за тръбопроводи от категории 2, 3 и 4 е разрешено използването на U-образни компенсатори с колена, заварени от сектори, както и със стръмно огънати тръбни завои със същото качество като правите участъци;

в) стоманени уплътнения със специална конструкция за налягания до 16 atm;

г) леща - до налягане 7 атм;

д) чугунени жлези.

60. Разтягането на компенсаторните фуги при монтажа е посочено в проекта.

61. П-образните и лирообразните компенсатори трябва да се монтират в хоризонтално положение. При липса на необходимото пространство за такава инсталация е позволено да се монтират разширителни фуги във вертикално или наклонено положение с примката, разположена нагоре или надолу, с монтаж на дренажни фитинги.

62. Монтираните чугунени фитинги трябва да бъдат защитени от напрежения на огъване.

Фиксиране на тръбопроводи

63. Конструкциите на опорите и окачванията на тръбопроводите (с изключение на действителните пружини) трябва да бъдат проектирани за вертикално натоварване от теглото на тръбопровода, напълнен с вода и покрит с изолация, и допълнително за фиксирани опори, за сили, възникващи от термични деформация на тръбопроводи.

64. Подпорите на тръбопровода могат да бъдат изчислени без да се отчита теглото на водата. В този случай трябва да се предвиди използването на специални предпазни устройства за разтоварване на опорите по време на хидравлично изпитване.

65. Неподвижните опори трябва да бъдат разположени въз основа на условията на самокомпенсация на тръбопроводите и да разчитат на силите, предавани към тях в най-неблагоприятния случай на натоварване.

Тръбопроводни дренажи

66. Изпразването на тръбопроводи трябва да се извършва в най-ниските точки на всеки участък от тръбопроводи, изключени от вентили през дренажни фитинги. В най-високите точки на тръбопроводите трябва да се монтират вентилационни отвори за отстраняване на въздуха.

67. Всички участъци от паропроводи, които могат да бъдат изключени от спирателни устройства, за възможността за тяхното нагряване и продухване, трябва да бъдат оборудвани в крайните точки с фитинги с клапан и при налягане над 22 атм. , с фитинг и два последователни вентила - спирателен и контролен (източващ). Тръбопроводите за пара за номинално налягане Ru 200 и по-високо трябва да бъдат снабдени с фитинги със спирателен вентил, управляващ (изпускателен) клапан и дроселна шайба, разположени последователно. При нагряване на участъка на паропровода в двете посоки трябва да се осигури продухване от двата края на секцията.

Устройството на дренажите трябва да осигурява възможност за наблюдение на тяхната работа по време на отоплението на тръбопровода.

68. Долните крайни точки на паропроводите и долните точки на техните завои трябва да бъдат снабдени с устройство за продухване.

69. Разположението на дренажните точки на хоризонтални участъци от паропроводи, както и проектирането на тръбопроводни дренажни устройства се определя от проектантската организация.

70. Непрекъснатото отстраняване на кондензата чрез пароуловители или други устройства е задължително за тръбопроводи за наситена пара и за задънени краища на линии за прегряване на пара.

За отоплителните мрежи непрекъснатото отстраняване на кондензата, независимо от състоянието на парата, е задължително в долните точки на трасето.

IV. Производство и монтаж на тръбопроводи

71. Производството на тръбопроводи трябва да се извършва в пълно съответствие с проекта и настоящите Правила. Отклоненията от проекта трябва да бъдат съгласувани с проектантската организация, разработила проекта на тръбопровода.

72. Инсталационната организация е длъжна да проверява наличието на сертификати, печати и маркировки за всички тръби и други материали, използвани за производството на тръбопроводи, пристигащи на мястото на монтаж.

73. Заварените съединения на тръбопроводите трябва да бъдат разположени на разстояние най-малко 50 mm от ръба на опората.

74. Забранява се горещо огъване на тръби от въглеродна стомана при температура под 700° и нагряване над 1000°, а на легирана стомана - при температура под 800°. Необходима е топлинна обработка на легирани тръби след огъване.

75. Подвижните опори и окачвания на тръбопроводи трябва да се сглобяват, като се вземе предвид термичното разширение на тръбопровода.

76. Скобите на тръбопроводните закачалки трябва да бъдат изместени спрямо вертикалното положение на пръта с половината от топлинното разширение на тръбопровода в посока, противоположна на движението му при термично удължаване.

77. При монтирането им върху тръбопроводни опори и закачалки, пружините трябва да бъдат затегнати в съответствие с инструкциите на чертежа. По време на монтажа и хидравличното изпитване на тръбопровода пружините трябва да бъдат разтоварени от дистанционни елементи.

78. При монтиране на задвижване към тръбопроводни клапани трябва да се предвиди, че: а) ръчните колела за ръчно управление отварят клапана в посока обратна на часовниковата стрелка и го затварят по посока на часовниковата стрелка; б) процепът, в който се движи индикаторът за отваряне на котвата, не е ограничавал движението му в крайни положения. На скалата на индикатора крайните положения на отвора на клапана трябва да бъдат отбелязани с незаличими надписи.

79. Студеното закрепване на тръбопровода, ако е предвидено в проекта, може да се извърши само след: а) окончателното закрепване на неподвижните опори в краищата на участъка, върху който е необходимо да се извърши студено свързване; б) окончателното монтиране на всички опори между посочените фиксирани опори; в) заваряване и термична обработка на заварени съединения (ако е необходимо) в зоната между фиксираните опори.

V. Заваряване на тръбопроводи

Общи изисквания

80. При производството и монтажа на тръбопроводи и техните елементи е позволено да се използват всички промишлени методи на заваряване, които осигуряват качеството на заварените съединения в съответствие с изискванията на тези правила.

Процесът на заваряване и процедурата за контрол, както и режимите и методите на термична обработка на заварени съединения (ако е необходимо) трябва да се определят от съответните производствени инструкции, разработени от производителя или монтажната организация.

81. Заварчиците, които са преминали тестовете в съответствие с Правилата за изпитване на електрозаварчици и газови заварчици, одобрени от Госгортехнадзор на СССР, имат право да извършват заваръчни работи по производството и монтажа на тръбопроводи.

Контрол на заваряване

100. Организацията на контрола на заваряването трябва да осигури систематична проверка на качеството на заварените съединения в съответствие с изискванията на тези правила, GOST и производствените инструкции.

101. В допълнение към междуоперативния контрол по време на производството и монтажа на тръбопровода, контролът на качеството на заварените съединения трябва да се извършва по следните методи, в съответствие с GOST 3242-54, 6996-54, 7512-55 и инструкциите на Министерството на строителството на електроцентрали за ултразвуков контрол на качеството на заварени съединения на тръбопроводи на електроцентрали: а) външна проверка на всички заварени съединения на продуктите; б) механично изпитване на проби, изрязани от контролни съединения или заварени съединения на продукти; в) металографски изследвания на проби, изрязани от контролни съединения или заварени съединения на продукти; г) ултразвукова дефектоскопия; д) транслуценция на заварени съединения на продукти с рентгенови или гама лъчи; е) хидравлично изпитване на продукти.

102. Всяко заварено съединение на тръбопровода, изпълнено в заводски или монтажни условия, трябва да има знак за заварчик.

Всички видове контролни тестове подлежат на съответна документация.

Външен преглед на заваръчни шевове

103. Извършва се външен преглед на заварки за установяване на следните външни дефекти: липса на пробиване, провисване, изгаряния, незаварени кратери, подрязвания, пукнатини в шевовете или в зоните на топлинно въздействие, порьозност, изместване на заварените елементи, счупване. на оста на тръбата на мястото на заваръчния шев, както и проверява правилността на формата и размерите на заваръчните шевове и съответствието им с чертежите, нормите, спецификациите или стандартите за заварения продукт.

104. Проверката на заварките се извършва в съответствие с GOST 3242-54 с помощта на нормални и специални измервателни инструменти.

Преди инспекция заваръчният шев и съседната повърхност на основния метал с ширина най-малко 200 mm от двете страни на заваръчния шев трябва да бъдат почистени от шлака и други замърсители, които затрудняват проверката.

105. Оценяването на качеството на заваръчния шев чрез външен преглед трябва да се извършва в съответствие с изискванията на настоящите Правила, спецификации или производствени инструкции.

Механично изпитване на заварени съединения

106. Провеждат се механични изпитвания на заварени съединения за определяне на тяхната якост и пластичност.

107. Задължителни видове механични изпитвания са: а) изпитване на опън; б) тест за огъване; в) изпитване на удар.

Изпитването на ударна якост е задължително при заваряване на тръбопроводи от категории 1 и 2 "b" с дебелина на стената на заварените елементи от 12 mm и повече.

108. За контрол на качеството на заварените съединения на тръбопровода и неговите части, едновременно със заваряването на тръбопровода, всеки заварчик е длъжен да заварява контролни съединения в размер 1 % за въглеродни и нисколегирани стомани и 2 % за аустенитни. марки стомана от общия брой заварени от него съединения от същия тип или тръбопроводни фланци, но най-малко една контролна връзка.

Металографски изследвания

122. Металографското изследване има за цел да контролира физическата непрекъснатост на заварките, да идентифицира пукнатини, пори, кухини, липса на проникване, шлакови включвания, както и установяване на структурните характеристики на метала в основните зони (преходни, термично засегнати). Металографските изследвания са задължителни за тръбопроводи, принадлежащи към категория 1 и 2 "b".

Рентгенова и гамаграфия и ултразвукова дефектоскопия

129. Предаването чрез гама лъчи или рентгенови лъчи е предмет на:

а) заварени съединения на тръбопроводи от категории 1 и 2 "b" в размер на 5% от общия брой производствени съединения, заварени от всеки заварчик на тръби с външен диаметър над 108 mm, но най-малко по едно съединение за всеки заварчик;

б) челни заварки на фитинги, направени в съответствие с чл. 43 от тези правила, за тръбопроводи от категории 1 "в", "г" и 2-ра "б" с външен диаметър над 108 mm. В този случай шевовете са обект на полупрозрачност по цялата им дължина;

в) заваръчни шевове на фитинги в тръбопроводи от категории 1 "c", "d" и 2-ри "b" с външен диаметър повече от 108 mm със съотношение на външните им диаметри над 0,6.

Вместо просветляване на заварени челни съединения на тръбопроводи, изработени от въглеродни и нисколегирани стомани от клас перлит, с дебелина на стената 15 mm или повече, е разрешено ултразвуково откриване на дефекти.

130. Челните заварки се отхвърлят, ако се разкрият следните дефекти, когато са полупрозрачни с рентгенови или гама лъчи:

а) пукнатини от всякакъв размер и посока;

б) липса на проникване по напречното сечение на шева;

в) липса на проникване в горната част на шева в фуги, достъпни за заваряване само от едната страна, без облицовка, с дълбочина повече от 15% от дебелината на стената, ако не надвишава 20 mm и повече от 3 mm - с дебелина на стената над 20 мм.

г) шлакови включвания или черупки по гр. A и B GOST 7512-55 с размер на дълбочината на шева повече от 10% от дебелината на стената, ако не надвишава 20 mm и повече от 3 mm с дебелина на стената над 20 mm;

д) шлакови включвания, разположени във верига или плътна линия по протежение на шева, съгласно група В на GOST 7512-55 с обща дължина повече от 200 mm на 1 m от шева;

е) газови пори, разположени под формата на непрекъсната решетка;

ж) натрупване на газови пори в отделни участъци на шева съгласно група B GOST 7512-55 над 5 бр. на 1 cm2 от площта на шева.

131. При незадоволителни резултати от трансилюминацията се извършва транслуценция на двоен брой фуги. Ако по време на допълнително просветване се открият неприемливи дефекти, тогава всички съединения на тръбопровода, заварени от този заварчик, са полупрозрачни.

Хидравлично изпитване на заварени елементи на тръбопровода

132. Извършва се хидравлично изпитване на заварени елементи на тръбопровода с цел проверка на здравината и плътността на заварените съединения.

133. Блоковите възли на тръбопроводите и отделните заварени елементи трябва да бъдат подложени хидравличен тесттестово налягане:

а) блокови възли на паропроводи и тръбопроводи за гореща вода - 1,25 работно налягане;

б) заварени елементи на тръбопроводи (компенсатори, колена и други фитинги) - налягане в съответствие с GOST 356-52.

Техническо освидетелстване на тръбопроводи

143. Тръбопроводите, предмет на настоящите правила, преди пускане в експлоатация и по време на експлоатация трябва да бъдат подложени на технически преглед: външен преглед и хидравлично изпитване.

Захранващите тръбопроводи на парни котли на електроцентрали, в допълнение към посочените видове проучване, трябва да бъдат подложени на вътрешна проверка по време на работа.

144. Техническото изследване на тръбопроводи трябва да се извърши от техническата администрация на предприятието в следните срокове:

а) външен преглед на тръбопроводи от всички категории - най-малко веднъж годишно;

б) външен преглед и хидравлично изпитване на тръбопроводи, които не подлежат на регистрация - преди пускане в експлоатация след монтаж, след ремонт, свързан със заваръчни съединения, както и при пускане в експлоатация на тези тръбопроводи, след като са били в състояние на консервация повече от две години ;

в) вътрешна проверка на захранващите тръбопроводи на парни котли на електроцентрали, които не подлежат на регистрация - най-малко веднъж на три години.

145. Регистрираните тръбопроводи освен техническия преглед, извършен от техническата администрация, трябва да бъдат подложени и на технически преглед от контролния инженер (инспектор) в следните срокове:

а) външен преглед най-малко веднъж на три години;

б) външен оглед и хидравлично изпитване преди пускане в експлоатация на новомонтирания тръбопровод;

в) външен преглед и хидравлично изпитване след ремонт, свързан със заваряване на съединения, както и при въвеждане в експлоатация на тръбопровода, след като е бил в консервационно състояние повече от две години;

г) вътрешна проверка на захранващите тръбопроводи на парни котли на електроцентрали, с изключение на посочените в чл. 144 т. "в", - най-малко веднъж на три години.

146. Външен преглед на тръбопроводи, положени по открит начин или в проходни канали, може да се извърши без отстраняване на изолацията.

Външният преглед на тръбопроводи при полагане в непроходими канали или при полагане без канали се извършва чрез отваряне на почвата на отделни участъци и отстраняване на изолацията най-малко на всеки два километра от дължината на тръбопровода

Инженерът по контрол (инспектор), ако има съмнения относно състоянието на стените или заварките на тръбопровода, може да изисква частично или пълно отстраняване на изолацията.

147. Новомонтираните тръбопроводи се подлагат на външен преглед и хидравлично изпитване преди полагане на изолация. За безшевни тръби е разрешено извършването на външна проверка и хидравлично изпитване с приложена изолация; в същото време заварените съединения и фланцовите връзки не трябва да бъдат изолирани и достъпни за проверка.

148. Хидравлично изпитване на тръбопроводи може да се извършва само след приключване на всички заваръчни работи, включително термична обработка, както и след монтаж и окончателно закрепване на опори и окачвания.

149. Хидравличното изпитване на сглобени тръбопроводи да се извършва с изпитвателно налягане, равно на 1,25 работно налягане. Съдовете, които са неразделна част от тръбопровода, се изпитват със същото налягане като тръбопроводите.

150. За захранващи тръбопроводи работното налягане се приема като налягането, което захранващите помпи могат да развият при затворени клапани.

151. Пробното налягане при хидравлично изпитване на тръбопроводи трябва да се поддържа в продължение на 5 минути, след което налягането трябва да се намали до работно налягане. При работно налягане тръбопроводът се инспектира и заваръчните шевове се пробиват с чук с тегло не повече от 1,5 кг.

Резултатите от хидравличното изпитване се считат за задоволителни, ако по време на изпитването не е имало спад на налягането върху манометъра; заварки, тръби, клапанни тела и т.н. не показаха признаци на разкъсване, течове или замъгляване.

152. Хидравлично изпитване при контрол на качеството на съединителното заварено съединение на паропровод или захранващ тръбопровод с работещ тръбопровод, ако между тях има само един спирателен вентил, настроен за заваряване, може да се замени с просветление на това съединение. с рентгенови или гама лъчи.

153. Хидравличното изпитване на тръбопроводи трябва да се извършва при положителна температура на околната среда. При отрицателна температура на околната среда е позволено да се замени хидравличното изпитване с пневматично изпитвателно налягане, същото като при хидротеста.

В пневматичен тесттрябва да се вземат предпазни мерки.

Пропускането на тръбопровода под налягане по време на пневматичен тест е забранено.

154. Вътрешна проверка на захранващи тръбопроводи с фланцови връзки, с цел проверка на състоянието на вътрешната им повърхност, се извършва избирателно, на места, най-податливи на корозия (участъка на захранващия тръбопровод между главния вентил и възвратния клапан , тупикове, фитинги и др.) чрез разделяне фланцови връзкии разглеждане на вътрешната повърхност с лампа и огледало. При всяка вътрешна проверка на захранващите тръбопроводи администрацията трябва да преразгледа фитингите и крепежните елементи.

Заварените захранващи тръбопроводи, които нямат фланцови връзки, трябва да се проверяват чрез пробиване на тръби в отделни секции по указание на лицето, извършило инспекцията, сканиране на гама лъчи, ултразвуково изследване и др.

Надзор и поддръжка на тръбопроводи

160. Администрацията на предприятието собственик на тръбопровода е длъжна да поддържа тръбопровода в съответствие с изискванията на настоящите Правила, като гарантира безопасността на поддръжката и надеждността на неговата експлоатация.

161. За контрол на състоянието на тръбопровода и безопасността на неговото поддържане ръководството на предприятието трябва да назначи със заповед на предприятието отговорно лице с необходимата техническа квалификация и практически опит. Фамилия, име и отчество на отговорното лице и неговият подпис трябва да се съдържат в паспорта на тръбопровода.

162. Поддръжката на тръбопроводите да се поверява на лица, обучени по минимална техническа програма и които познават схемата на тръбопровода. Знанията на обслужващия персонал трябва да бъдат проверени от администрацията на предприятието.

163. Пускането на тръбопровода в експлоатация и поддържането му трябва да се извършват съгласно инструкциите, утвърдени от ръководството на предприятието.

164. В котелни и други помещения с тръбопроводи на видно място да се поставят тръбопроводни схеми в условни цветове и инструкции за пускане и поддръжка на тръбопроводи. Спирателните вентили и вентилите трябва да бъдат маркирани с ясно видими стрелки, указващи посоката на въртене на ръчното колело на заключващото устройство (към затваряне "3", към отваряне "О") и посоката на движение на средата.

165. За предотвратяване на аварии, свързани с проникване на горим газ в канали и камери на отоплителните мрежи, както и за отстраняване на аварии с персонал е необходимо:

а) в обгазените участъци на отоплителните мрежи, осигурете възможност за вентилация на канали и камери;

б) преди да влезете в камери и канали, където може да се появи газ, проветрете ги;

в) заобикаля клетките, за да произведе най-малко двама души;

г) когато работите с газоопасни мрежи, използвайте само безопасни източници на светлина за осветяване на клетките;

д) ако е необходимо, спешно влезте в камерата, преди да бъде отстранен газът от нея, всеки спускател трябва да постави противогаз на маркуча, единият край на който трябва да бъде изведен; Използването на филтриращи противогази е забранено.

166. За предотвратяване на аварии в паропроводи, работещи при температури от 450°C и по-високи, поради остатъчни деформации, произтичащи от пълзене на метала на тръбите, както и поради конструктивна нестабилност, собственикът на паропровода е длъжен да установи внимателно и системно следене на нарастването на остатъчни деформации и промени в металната структура.

Наблюденията, контролните измервания и разрезите трябва да се извършват в съответствие с инструкциите на Министерството на електроцентралите за наблюдение на пълзене и структурни изменения в метала на паропроводите и паропрегревателите.

Популярни статии

технически стандарт

РУСКО ОТВОРЕНО АКЦИОНЕРНО ДРУЖЕСТВО

ЕНЕРГИЯ И ЕЛЕКТРИФИКАЦИЯ "ИЕС НА РУСИЯ"

Примерното ръководство (наричано по-долу Ръководство) за експлоатация на тръбопроводи за пара и топла вода на ТЕЦ съдържа технически и организационни изисквания, насочени към осигуряване на безопасна и ефективна работа на тръбопроводи на топлоелектрически централи.

Наръчникът е предназначен за използване от организации, извършващи експлоатация, поддръжка, настройка и ремонт на оборудване на топлоелектрически централи.

1 област на употреба

1.1. Насоките се прилагат за главните тръбопроводи (код OKP 31 1311, 31 1312) на топлоелектрически централи, включително тръбопроводи от категория I и II в съответствие с класификацията по-долу.

маса 1

1.2. Ръководството установява реда, правилата и техническите показатели за организиране на ефективната работа на оборудването на топлоелектрическите централи при осигуряване на неговата надеждност и безопасност.

1.3. Наръчникът определя методическата основа, както и минималните необходими технически и организационни изисквания за разработване на производствени инструкции за конкретно оборудване на топлоелектрически централи.

2.3. GPZ: Главен парен клапан.

2.4. GI: Хидравличен тест.

2.5. I: Инструкция.

2.6. IPU: Устройство за импулсна безопасност.

2.13. PZK: Предпазен спирателен вентил;

2.14. PC: Предпазен клапан.

2.15. РЕД: Редукционно-охлаждащ агрегат.

2.16. RD: Документ с насоки.

2.17. Ростехнадзор: федерална службапо екологичен, технологичен и ядрен надзор.

2.18. RTM: Насочващ технически материал.

2.19. CO: Организационен стандарт.

2.20. CPM: Сборник от насоки.

2.21. TI: Типична инструкция.

2.22. R: Ръководство за модела.

2.23. ТЕЦ: ТЕЦ.

2.24. C: Циркулярно.

2.25. д y: Номинален диаметър.

2.26. w добавете: Допустима скорост на нагряване на тръбопровода.

3. Организация на експлоатацията на тръбопроводите

3.1. Ръководството на организацията собственик, която експлоатира тръбопровода, носи отговорност за безопасната експлоатация на тръбопровода, контрола върху неговата експлоатация, за навременността и качеството на одита и ремонта, както и за съгласуването с автора на проекта за промени в тръбопровода и неговата проектна документация.

Ръководството на организацията собственик трябва да осигури поддържането на тръбопровода в добро състояние и безопасни условия за неговата експлоатация.

За тази цел собственикът трябва:

Определете отговорник за доброто състояние и безопасната експлоатация на тръбопроводите измежду инженерно-техническите работници, преминали проверката на знанията по предписания начин;

Осигурява на инженерно-техническите работници актуална нормативна и техническа документация, правила и указания за безопасна експлоатация на тръбопроводите;

Предоставяне на необходимия брой персонал за поддръжка, обучен и сертифициран за право да поддържа тръбопроводи;

Разработване и утвърждаване на инструкции за персонала, обслужващ тръбопроводи;

Създаване на такава процедура, при която персоналът, натоварен със задълженията по поддръжката на тръбопроводи, внимателно следи повереното им оборудване чрез проверки, проверки за правилната работа на клапаните, инструментите и предпазните устройства; трябва да се води оперативен дневник за записване на резултатите от инспекциите и проверките;

Създаване на процедура и осигуряване на честотата на проверка на познаването на управленския и инженерния персонал на правилата, нормите и инструкциите за безопасност;

Организирайте периодична проверка на знанията на персонала по инструкциите;

Осигурете стриктно спазване на установените правила от инженерно-техническите работници и инструкциите от обслужващия персонал.

3.2. Отговорност за доброто състояние и безопасната експлоатация на тръбопроводите носи ръководителят, определен със заповед на предприятието, на когото персоналът, обслужващ тръбопроводите, е пряко подчинен.

3.3. Лицето, отговорно за доброто състояние и безопасната експлоатация на тръбопроводите, е длъжно:

Разрешете само обучен и сертифициран персонал да обслужва тръбопроводите;

Своевременно уведомява комисията за периодична и извънредна проверка на знанията за предстоящи тестове и осигурява присъствието на персонал за проверка на знанията;

Осигурете на обслужващия персонал производствени инструкции;

Уверете се, че обслужващият персонал се подлага на периодични медицински прегледи;

Осигурява поддържането и съхранението на техническата документация за експлоатация и ремонт на тръбопроводи (паспортни, оперативни и ремонтни дневници, дневник на контролни проверки на манометър и др.);

Всеки ден в работни дни проверявайте записите в сменния дневник и го подписвайте;

Издаде писмена заповед за въвеждане на тръбопроводите в експлоатация след проверка на готовността за експлоатация и организиране на поддръжката им;

Осигурете на всеки пуснат в експлоатация тръбопровод табели и надписи, предвидени в параграфи. 7,5;

Позволете на тръбопроводите да работят в съответствие с изискванията индустриална безопасност;

Организира навременна подготовка за технически прегледи на тръбопроводи, регистрирани в Ростехнадзор, и участва в проучвания;

Извършва технически преглед на тръбопроводи;

Извършване на външен преглед на тръбопроводи (по време на експлоатация) - най-малко веднъж годишно;

Осигурява изтеглянето на тръбопроводи за ремонт в съответствие с графика за ремонт;

Участвайте в проучвания, провеждани от териториалните органи на Ростехнадзор и спазвайте инструкциите, издадени въз основа на резултатите от проучванията;

Провеждане на инструктажи и аварийни тренировки с персонала, обслужващ тръбопроводи;

Установяване на процедурата за приемане и предаване на смени от персонала по поддръжката на тръбопроводите;

Осигурете отстраняването на неизправности или дефекти, установени по време на техническия преглед или диагностика преди пускането на тръбопровода в експлоатация.

3.4. До поддръжка на тръбопроводи могат да бъдат допуснати лица, които са преминали обучение по договорена по установения ред програма, притежаващи удостоверение за право на поддържане на тръбопроводи и познаващи инструкциите за експлоатацията им.

3.5. Обучението на персонала, участващ в експлоатацията на тръбопровода, трябва да се организира в съответствие с.

3.6. Най-важният изгледобучение на оперативен персонал са аварийни тренировки. Оперативният персонал на ТЕЦ трябва да участва в учения за реагиране при аварии поне веднъж на тримесечие.

3.7. За тръбопроводи и фитинги проектантската организация определя прогнозния експлоатационен живот. Тази информация трябва да бъде отразена в проектната документация и включена в паспорта на тръбопровода. Експлоатацията на тръбопроводи, които са изработили своя определен или прогнозен експлоатационен живот, се разрешава след получаване на разрешение по предписания начин.

4. Подреждане на тръбите

Тръбопроводът е набор от части и устройства, предназначени за транспортиране на технологична среда. Включва прави участъци, извити участъци, фитинги (тройници, преходници от един диаметър към друг, компенсатори), устройства и фитинги за различни цели, както и спомагателни технологични линии за пълнене, изпразване, загряване и отстраняване на въздуха.

Тръбопроводът включва и система за противопожарна защита, която осигурява запазване на определеното трасе на тръбопровода и проектните му движения по време на монтаж и експлоатация, топлоизолация, както и оборудване за контрол и защита.

Средствата за контрол и защита, инсталирани на тръбопроводи, трябва да осигуряват надеждната и безопасна работа не само на самия тръбопровод, но и на свързаното с него технологично оборудване.

4.1. тръби

4.1.1. Тръбите се характеризират с основните размери: вътрешен или външен диаметър, дебелина на стената, радиус на огъване на извити секции. Освен това за тях материалът и стандартът (технически спецификации) за производство и условно преминаване ( д v), което е приблизително равно на вътрешния диаметър на тръбата, изразен в милиметри.

В техническата документация за условни пасажи не са посочени мерни единици. В съответствие с GOST 28338-89, номиналните диаметри на тръбите с вътрешен диаметърот 10 до 25 mm са кратни на 5; от 40 до 80 мм многократно - 10; 100 до 375 са кратни на 25; от 400 до 1400 mm са кратни на 100. Номиналните отвори 32 и 450 се използват като изключение.

Изборът на основните размери на тръбите - вътрешният диаметър и дебелината на стената се определя от здравината и конструктивните изчисления на тръбопровода. Дебелината на стената на тръбите и частите на тръбопровода трябва да се определя чрез изчисление на якост в зависимост от конструктивните параметри, корозионните и ерозионни свойства на транспортираната среда в съответствие с действащото NTD и по отношение на текущия диапазон на тръбите. При избора на дебелината на стената на тръбите и тръбопроводните части трябва да се вземат предвид характеристиките на тяхната производствена технология. Пълнотата на изчисленията трябва да отговаря на изискванията.

4.1.2. Възможността за промяна на налягането или работната температура на тръбопровода при работни условия или размера на неговите елементи трябва да бъде обоснована от резултатите от изчисленията за проверка на якостта, възможностите на инсталираните защитни устройства и термична автоматика и съгласувани със специализиран проект организация.

4.1.3 Тръбите трябва да бъдат маркирани с обозначението на производителя, печата на отдела за технически контрол, марка стомана, номер на партида, както и сертификати, удостоверяващи размера, качеството на тръбите, състава на метала и неговите свойства в съответствие с изискванията нормативни документи.

При липса на маркировка или непълна информация за тръбите, посочени в сертификатите, организацията, извършваща монтажа или ремонта на тръбопровода, трябва да организира необходимите тестове (контрол на тръбите) с резултатите, записани в протоколите и (или) заключенията на специализирани организации .

4.1.4. Качеството на монтажа на тръбопровода и изискванията към неговите заварени съединения са регламентирани в.

4.2. Полагане на тръбопроводи

4.2.1. Конфигурацията на свързване на тръбни елементи в една структура трябва да осигурява:

Изпълнение на якостните условия за всеки елемент от тръбопровода под влияние на вътрешното налягане, собственото му тегло, масата на транспортираната среда и реакциите на носещите елементи;

Изпълнение на условията за здравина на метала на елементите на тръбопровода под въздействието на силите, развиващи се при нагряване и разширяване на участъците на тръбопровода (осигуряване на условия за самокомпенсиране на температурните разширения);

Безпрепятствено отстраняване на кондензат, вода и въздух;

Контролирано отопление и охлаждане на тръбопровода;

Изключване на непроектни ограничения за топлинно разширение на тръбопроводни участъци, покрити с топлоизолация от страната на строителни конструкции, обслужващи платформи и други тръбопроводи;

Лесен монтаж, поддръжка, контрол и ремонт на всички негови елементи.

4.2.2. Полагането на участъци на тръбопровода трябва да се извършва с наклон на тръбата спрямо предвидената в проекта хоризонтала (наклон), така че спонтанното движение на кондензат или вода да бъде насочено към евакуационните единици (фитинги на дренажна линия).

4.2.3. В съответствие със стойността на наклона по време на отопление, охлаждане или изпразване, той трябва да бъде най-малко 4 mm на 1 метър дължина на тръбопровода.

За тръбопроводи за пара определеният наклон трябва да се поддържа до температура, съответстваща на насищане при работното налягане на средата. Началните наклони на инсталацията и студените състояния на хоризонталните участъци на тръбопровода трябва да бъдат определени чрез проектни изчисления и посочени в неговата документация.

4.2.4. Посоката на наклоните трябва да съвпада с посоката на движение на работната среда. В случай на повдигане движение на работната среда през паропровода се допуска обратната посока на потоците на пара и кондензат.

4.2.5. Не се допуска наличието на недренирани зони („торби с кондензат“) по тръбопроводите. Ако такива участъци са идентифицирани на тръбопровода, трябва да се вземат мерки за отстраняването им или да се организират допълнителни дренажни точки.

4.3. Тръбни фитинги

Терминът "тръбопроводни фитинги" - отразява набор от технически устройства, чиято основна цел е:

При изключване на тръбопроводи от други тръбопроводи или оборудване, прикрепено към тях (спирални вентили);

При регулиране на параметрите на транспортираната среда: поток, налягане, температура (регулиращи клапани);

При защита на тръбопроводи или свързано към тях оборудване от повреда (защитни фитинги или предпазни устройства).

Изискванията към фитингите за тръбопроводи за ТЕЦ са установени в.

Според метода на свързване към тръбопровода, фитингите се разделят на фланцови и с краища, изрязани за заваряване. По метода на управление - ръчно, електрифицирано с локално управление и електрифицирано с дистанционно.

4.3.1. Фитингите за тръбопроводи се избират според възможно най-високото налягане и температура, условния проход, както и според физичните и химичните свойства на транспортираната среда.

4.3.2. За да се гарантира възможността за регулиране на скоростта на нагряване на критични тръбопроводи, както и за намаляване на спада на налягането върху работните органи на спирателните или контролните клапани, като правило трябва да се монтират успоредни на него байпаси (байпасни линии), оборудвани със спирателни вентили и вентил, монтиран последователно по протежение на потока на средата. Възможно е също така да се монтират последователно два клапана, единият от които (първият по протежение на средата) се използва като спирателни вентили, а вторият - управляващи вентили.

Площта на потока на байпасите трябва да се определи при проектирането на тръбопровода. Полагането на байпасни линии трябва да гарантира, че няма възможност за натрупване на кондензат в тях по време на работа на тръбопровода.

4.3.3. Фитинги с номинален отвор ( д y) по-голям или равен на 50 трябва да има паспорт на производителя, който трябва да съдържа пълната информация, съдържаща се в техническите спецификации за производство на критични елементи: тялото, капака, шпиндела, затвора и крепежните елементи.

4.3.4. Фитингите трябва да бъдат проектирани за здравина, като се вземат предвид максимално допустимите натоварвания от тръбопроводи. Забранено е използването на фитинги като опора за тръбопровода.

4.3.5. Работните органи на спирателни, спирателни и управляващи и управляващи електрически вентили, предназначени за работа с вода и пара, не трябва да променят положението си в случай на прекъсване на електрозахранването.

4.3.6. Фитингите в съответствие с трябва да бъдат ясно маркирани върху тялото, което трябва да показва:

Име или търговска марка на производителя;

Условен пропуск;

Условно или работно налягане и температура на средата;

марка стомана;

Посока на потока на транспортираната среда (за определени конструкции на клапани).

4.3.7. Спирателните вентили трябва да гарантират, в затворено състояние, че няма поток на среда през тях (т.е. плътност), както и минимална хидравлично съпротивлениеза транспортираната среда в отворено състояние. И двата индикатора за спирателни клапани са нормализирани. Спирателните вентили трябва да бъдат проектирани за пълния спад на налягането в спирателния елемент.

4.3.8. Непълно отваряне или затваряне спирателни клапаниводи до дроселиране на транспортираната среда и ускорено ерозионно износване на работните повърхности на затвора. В работното състояние на тръбопровода спирателните вентили трябва да са напълно отворени или затворени. Използването на спирателни вентили като управляващи вентили е забранено.

4.3.9. Силата на натискане на работните повърхности на вратата на клапана зависи от температурата на шпиндела. Следователно, когато тръбопроводът преминава от едно термично състояние в друго, силата на натискане трябва да бъде коригирана. По-специално, за клапани с електрическо задвижване, при които токът на прекъсване на задвижващия двигател (в положение „отворено“ и „затворено“) е настроен в студено състояние на тръбопровода, е препоръчително да коригирате този индикатор за работното състояние на тръбопровода.

4.3.10. Контролните клапани са проектирани да променят плавно параметрите на транспортираната среда по време на работа на тръбопровода (налягане, поток и температура). Контролните клапани включват: контролни и дроселни клапани, клапани.

4.3.11. Условията на употреба и характеристиките на управляващите клапани трябва да отговарят на паспортните данни. Не се допуска използването на управляващи клапани извън обхвата, посочен в паспортните данни.

4.3.12. Ако върху тялото на клапана има стрелка, показваща посоката на потока на транспортираната среда, тогава монтажът на клапана по протежение на потока трябва да се извърши в съответствие с посоката на тази стрелка.

4.3.13. Вентилът трябва да бъде оборудван с електрически задвижващ механизъм с локално и/или дистанционно управление, в случаите, когато:

Ръчните усилия за управление на клапаните са големи;

Това се изисква от скоростта на технологичните операции;

Поддръжката на клапаните е трудна или свързана с опасност за персонала по поддръжката.

4.3.14. На арматурата трябва да има табели с имена и номера, съответстващи на номерата от технологичните (работни) тръбопроводни схеми, както и посоката на въртене на ръчното колело в посока на отваряне "O" и затваряне "Z". Контролните клапани трябва да бъдат оборудвани с индикатори за степента на отваряне на регулаторния орган, а спирателните вентили - с индикатори "Отворено" и "Затворено".

4.3.15. Предпазните устройства и защитните фитинги са компоненти на технологичен комплекс, който осигурява безопасността както на тръбопроводите, така и на оборудването, свързано с тях. Предпазните устройства трябва да гарантират, че налягането в тръбопровода и свързаното към него оборудване не може да се повиши установено ниво. Предпазните устройства включват предпазни клапани, BROU (в режим на стартиране и спиране), както и възвратни клапани.

4.3.16. Разположението на предпазните устройства и тяхното съдържание са регламентирани от изискванията. Настройката на предпазните устройства и защитните фитинги трябва да се извършва в съответствие с инструкциите на производителя.

4.3.17. Не се допуска вземане на проби от средата от разклонителя, на който е монтирано предпазното устройство. Предпазните клапани трябва да имат изпускателни тръбопроводи, които предпазват персонала от изгаряния, когато клапаните се задействат. Тези тръбопроводи трябва да бъдат защитени от замръзване и оборудвани с дренажни линии (с препоръчителните д y не по-малко от 50). Не се допуска инсталирането на заключващи устройства на тези дренажни линии. Забранява се и монтирането на заключващи устройства между предпазните устройства и защитените тръбопроводи, както и зад самите предпазни устройства.

4.3.18. Конструкциите на товарни или пружинни предпазни клапани трябва да предвиждат възможност за проверка на изправността на клапаните по време на работа на тръбопровода чрез принудителното им отваряне. Ако на тръбопровода е инсталирано електромагнитно импулсно предпазно устройство (IPD), то трябва да бъде оборудвано с устройство, което позволява принудително отваряне на вентила от разстояние от контролния панел.

4.3.19. Предпазните клапани трябва да бъдат проектирани и регулирани така, че налягането в защитения елемент да не надвишава проектното налягане с повече от 10%.

4.3.20. Превишение на налягането при пълно отваряне на предпазния клапан над 10% от изчислената стойност може да бъде разрешено само ако това е предвидено от изчислението на якостта на тръбопровода и свързаното към него оборудване.

4.3.21. Ако работата на тръбопровода е разрешена при понижено налягане, тогава настройката на предпазните устройства трябва да се извърши според това налягане, а пропускателната способност на устройствата трябва да се провери чрез изчисление.

4.4. Дренажни тръби и вентилационни отвори

4.4.1. Дренажните линии трябва да бъдат монтирани на всички ниски точки на тръбопровода, където може да се натрупва кондензат или да остава вода (за тръбопроводи за захранваща вода). Изпразването на тръбопровода трябва да се извършва в специален технологично оборудване(дренажни разширители), имащи устройства за периодично или непрекъснато отстраняване на течността.

На дренажните линии трябва да се монтират спирателни вентили, а при налягания над 2,2 MPa (22 kgf / cm 2) - два последователни клапана, първият от които трябва да се използва като спирателни вентили, а вторият - като управляващ клапан .

За да се контролира отоплението на тръбопровода и изправността на дренажната линия, е препоръчително да се монтира специален клон в атмосферата между спирателния и контролния клапан, оборудван с клапан (ревизия).

Тръбопроводите за пара за налягане от 20 MPa (200 kgf / cm 2) и повече трябва да бъдат снабдени с фитинги с последователно разположени спирателни и контролни клапани и дроселна шайба.

Изправността на дренажните линии и техните фитинги до голяма степен определя надеждността на тръбопровода и неговата издръжливост.

4.4.2. При тръбопроводи, пренасящи вода, целта на дренажните линии е да изпразват вътрешния обем на тръбопровода. За тръбопроводи, пренасящи пара, те са предназначени:

Да контролира преминаването на пара през тръбопровода (чрез ревизии);

За измиване на тръбопровода (чрез ревизии - в дренажната фуния);

За изпразване на кондензат;

За пропускане на пара по време на нагряване на тръбопровода (продухване на тръбопровода);

За преминаване на малки парни потоци за поддържане на висока температура в задънените краища на тръбопровода.

По правило дренажните линии, разположени на най-голямо разстояние от точката на подаване на пара към тръбопровода, трябва да съчетават възможностите за източване на тръбопровода и неговото прочистване.

4.4.3. Местоположенията, площта на потока на дренажните линии, тяхната схема и посоката на потоците на отстранената среда се определят при проектирането на тръбопровода. Схема за свързване на дренажни линии от тръбопроводи с различно наляганекъм събирателните резервоари (дренажни дилататори) трябва да гарантират, че няма възможност за блокиране на едни потоци от други, както и навлизането на отстранената среда от един тръбопровод в друг.

4.4.4. При комбиниране на дренажните линии на няколко тръбопровода или изключени участъци от тръбопровода, на всеки от тях трябва да се монтират спирателни вентили.

4.4.5. Конструкцията и разположението на дренажните дилататори трябва да изключват възможността за непълно отводняване, както и възможността за връщане на кондензат в дренираните тръбопроводи.

4.4.6. За да се избегнат хидравлични удари, дренажните тръбопроводи трябва да се полагат без повдигане на секции с наклон към събирателните резервоари.

4.4.7. Конфигурацията на дренажните линии, както и дизайнът и разположението на техните поддържащи елементи, трябва да осигуряват условия за самокомпенсиране на топлинното разширение. В допълнение, дренажните линии, техните OPS и възлите на преминаване през обслужващите платформи не трябва да пречат на температурните движения на главния тръбопровод.

4.4.8. Задънените участъци на паропроводите, както и разклоненията, които при различни комутации на вериги по време на работа на оборудването могат да бъдат в непроточливо състояние, трябва да бъдат оборудвани с устройства, които позволяват да се отстрани натрупаният там кондензат. За да направите това, в зоните на натрупване на кондензат трябва да се монтират дренажни линии с постоянен продух в дренажни разширители (чрез дроселиращи устройства и пароуловители) или неусилващи линии, свързващи непротичащи и течащи обеми на един и същи тръбопровод, неразделени чрез фитинги (постоянни дренажи). Предпоставка в последния случай трябва да бъде полагането на неусилващи линии с наклон към обема на потока.

4.4.9. Когато дренажните линии са включени, спирателният вентил трябва да се отвори първи, а управляващият клапан трябва да се отвори втори; при затваряне на дренажните линии последователността на операциите трябва да се обърне. При източване на конденза и двата клапана трябва да са напълно отворени, за да се избегне износване.

4.4.10. В горните точки на тръбопровода, върху горната генерираща на тръбата, трябва да се монтират вентилационни отвори - линии, предназначени да отстраняват въздуха от тръбопровода, когато е напълнен с пара или вода. Въздушните отвори трябва да свързват тръбопровода с атмосферата. Отварянето и затварянето на вентилационните отвори трябва да се извършва с клапан.

Тъй като вентилационните отвори са монтирани на горния генератор на тръбата, те са по-малко податливи на замърсяване и могат да се използват като допълнителни ревизионни линии.

4.4.11. Самолетите трябва да имат обслужващи платформи. Тяхното прокарване не трябва да позволява натрупване на кондензат, освен това вентилационните линии не трябва да са източник на непроектни ограничения за температурните движения на тръбопровода.

4.4.12. За да се предотврати образуването на кондензат и навлизането му в тръбопроводи за нагрята пара, дължината на участъците от вентилационните отвори, дренажните и продухващите тръбопроводи от фитинга към тръбопровода до първия спирателен вентил по протежение на средата не трябва да надвишава 250 - 300 mm. Освен това вентилационните отвори, дренажните линии, тръбопроводите за продухване и неусилващите линии трябва да бъдат внимателно изолирани.

4.4.13. Фитингите на вентилационните отвори и дренажните тръбопроводи трябва да бъдат избрани за същите параметри на работната среда като арматурата на тръбопровода, на който са монтирани.

4.5. Окачваща-поддържаща система на тръбопроводни закрепвания (OPS)

4.5.1. Масата на тръбопровода, неговите разклонения и фитинги трябва да бъдат равномерно разпределени върху носещите елементи, здраво закрепени към строителни конструкции. Носещите елементи, както и техните крепежни елементи, трябва да бъдат проектирани за вертикалното натоварване от масата на тръбопровода, напълнен с вода и покрит с топлоизолация, както и силите, произтичащи от топлинното разширение на участъците на тръбопровода при нагряване . Еластичните елементи на OPS трябва да имат стандартни граници за товароносимост и диапазон от промени в еластичните свойства. Натоварванията на отделните елементи на пожароизвестителната система в различни състояния на тръбопровода (монтажен, студен и експлоатационен) трябва да се определят въз основа на изчисления за проектиране или проверка. В някои случаи елементите на противопожарната система трябва да осигуряват защитата на тръбопровода от сеизмични, ветрови и вибрационни натоварвания. Изискванията за състоянието на OPS на тръбопроводите са установени в. Дадени са изисквания към елементите на OPS в условията на ремонтни работи.

4.5.2. Максималната товароносимост на елементите на OPS на тръбопроводите за пара може да се определи без да се взема предвид масата на водата, необходима за хидравлично изпитване. За тези случаи трябва да се предвидят специални устройства в проекта на OPS на тръбопровода, които поемат допълнителното натоварване от масата на водата.

4.5.3. Според дизайна се разграничават подвижни и неподвижни опорни елементи. Подвижните опорни елементи трябва да осигуряват възможност за преместване на тръбопровода в една или повече посоки. Подвижните опорни елементи включват плъзгащи се и еластични (пружинни) опори, еластични окачвания и твърди пръти. Неподвижните опорни елементи (в зависимост от тяхната конструкция) трябва да осигуряват блокиране на линейни движения или ъглови и линейни движения на тръбопровода (за всички или някои степени на свобода) по време на неговото термично разширение.

4.5.4. Разположението на елементите на противопожарната система по дължината на тръбопровода трябва да се избира при проектирането от условията на спазване на определени размери на участъци между носещите елементи, осигуряващи самокомпенсиране на температурните разширения и способността на строителните конструкции да възприемат силите, предавани към тях с най-неблагоприятната комбинация от фактори на натоварване. Допълнителни условия са да се осигури възможност за достъп до заварените съединения на тръбопровода за осъществяване на контрола им.

4.5.5. За участъци от тръбопроводи с температурни премествания над 100 mm се препоръчва използването на OPS еластични елементи с дължина на пръта най-малко 1,5 m.

Забележка:

4.5.6. От различни дизайниеластичните опорни елементи за предпочитане са тези, при които еластичните поддържащи елементи са монтирани в секцията на прътите и натоварването на които може да бъде оценено и регулирано.

4.5.7. При монтажа на подвижните елементи на системата за противопожарна защита, както и при закрепването им върху строителни конструкции, трябва да се вземат предвид температурните движения на точките на закрепване на опорите на тръбопровода по време на прехода му от състояние на монтаж в работно състояние . За да направите това, се извършват превантивни премествания на точките на закрепване на елементите на пожароизвестителната система върху тръбопроводи и (или) строителни конструкции.

4.5.8. За тръбопроводи, които са изложени на вибрации по време на работа, трябва да се предвидят средства за намаляването им до ниво, което изключва възможността за тяхното случайно разрушаване и намаляване на налягането на системата.

4.5.9. Регулирането на натоварването на OPS елементите трябва да се извършва само в студено състояние на тръбопровода. Технологията за извършване на регулиране на натоварването е описана в.

4.6. Средства за контрол и защита на тръбопроводи

4.6.1. Тръбопроводите трябва да бъдат оборудвани със средства за измерване на налягането и температурата на работната среда. Освен това на тръбопроводите се монтират първични сензори, както и задействащи защитни устройства, които осигуряват безопасността на персонала, тръбопроводите и свързаното с тях оборудване.

4.6.2. Обемът на необходимите технологични измервания и защити трябва да бъде предвиден в проекта на тръбопровода, както и в техническата документация на производителите на оборудване в съответствие с изискванията.

4.6.3. Алгоритъмът на действие на защитите и тяхното въздействие върху изпълнителните органи, разположени на тръбопровода, се определя от производителя на оборудването и действащите нормативни документи.

Стойностите на настройките и времевите закъснения за действие на защитите се определят от производителя на защитеното оборудване или от организацията за въвеждане в експлоатация.

В случай на реконструкция на оборудването или липса на данни от производители, настройките и закъсненията се установяват въз основа на резултатите от теста.

4.6.4. Проверката на изправността на защитата и реакцията на изпълнителните органи трябва да се извършва по време на изчерпателни проверки на тръбопроводи и оборудване.

4.6.5. За да се гарантира надеждността на тръбопровода по време на операции по нагряване и охлаждане, се препоръчва да се извършва допълнителен контрол на температурата му чрез повърхностни термодвойки или термодвойки, поставени в основния метал на тръбопровода в следните зони:

В зони зад инжекционните обезвъздушители;

В области, които с различни комутации на вериги могат да се превърнат в задънени улици.

Най-информативните зони за монтаж на термодвойки с единична повърхност са долните генератори на хоризонталните участъци на тръбопроводите в близост до фитингите на дренажните линии (тъй като това дава възможност да се оцени обективно работата на дренажните линии при нагряване на тръбопровода).

4.6.6. На тръбопроводи за пара с вътрешен диаметър 150 mm или повече и температура на пара 300 ° C и повече, в съответствие с, трябва да се монтират индикатори за контрол на топлинното разширение на секциите, както и за наблюдение на правилната работа на пожароизвестителни елементи.

Бележки:

1. Количественият контрол на температурните движения с помощта на индикатори за движение е правилен само за:

а. тръбопроводи, чиято конфигурация и дължина осигуряват стойности на преместване, които надвишават допустимите отклонения между измерените и изчислените стойности (виж точка 7.2.2.);

б. индикатори, разположени на такова разстояние от фиксираните опори, което осигурява условието, посочено в параграф 1а.

2. Когато броят на елементите на OPS на тръбопровода е от един до три, е препоръчително да се контролират движенията не според показателите на температурните движения, а чрез промяна на натоварването (утаяването) на еластичните елементи на OPS. или промяна на относителното положение на подвижните части на плъзгащите се опори спрямо техните неподвижни части.

3. За удължени паропроводи, положени върху твърди опори на открити площи, е позволено да се замени контролът на температурните движения с помощта на индикатори с периодично наблюдение на техническото състояние на елементите на опорната система.

4.6.7. Подреждането на индикаторите за изместване на температурата трябва да се извършва в съответствие с проекта на тръбопровода. Допуска се промяна в разположението на указателите за удобство на тяхната поддръжка с разрешение на проектантската организация. При промяна на проектното положение на стрелките трябва да се изчислят нови контролни стойности на температурните премествания.

4.6.8. За да се гарантира надеждността на резултатите от измерването с помощта на индикатори за температурно изместване, дължината на пръта, фиксиран върху тръбопровода, не трябва да надвишава 1 m.

4.6.9. Маркирането на индикаторите за температурно изместване в студено и работно състояние трябва да се извършва за температурните условия на тръбопровода или взаимосвързаните тръбопроводи, които отговарят на условията за изчисляване на проектните стойности на контролното изместване.

4.6.10. Количествен контрол на температурните движения на тръбопроводите трябва да се извършва за тези режими на работа, за които има контролни стойности на температурните движения.

Забележка:

Спазване на условията на точка 4.6.9. и 4.6.10. Това е особено важно за паропроводи на топлоелектрически централи с напречни връзки, тъй като проектните контролни стойности на преместванията за тях обикновено са налични само за прехода от състоянието, когато всички тръбопроводи, свързани с една система от температурни премествания, са студени , до състоянието, когато всички те имат работни параметри. В междинни случаи (когато част от оборудването работи, а част е спряна) сравнението на измерените и изчислените премествания е неправилно.

4.6.11. Трябва да бъдат осигурени индикатори за движение на температурата Свободен достъп. При необходимост за тях трябва да се осигурят стълби и обслужващи платформи.

4.6.12. В съответствие с тръбопроводи, изработени от въглеродна и молибденова стомана, работещи при температури от 450 °C и повече, от хром-молибден и хром-молибден-ванадиеви стомани, работещи при температури на пара 500 °C и повече, и от високолегирани топлоустойчиви стоманите при температура на парата от 550 °C и повече трябва да бъдат оборудвани с еталони за измерване на остатъчна деформация. Броят на точките за измерване на постоянна деформация и тяхното местоположение трябва да се определят от проекта на тръбопровода.

4.6.13. За да се предотвратят нестандартни режими на използване на инжекционни пароохладители, разположени върху хоризонтални участъци от паропроводи (зад котлите), както и за идентифициране на техните неизправности, е препоръчително да се монтират повърхностни термодвойки или термодвойки в основния метал зад тях по протежение на парата пътека на разстояние 4–5 вътрешни диаметъра на тръбата от защитните обвивки. Тези термодвойки трябва да се поставят върху горната и долната генерираща на тръбопровода. За предпочитане е използването на термодвойки, монтирани в основната част от основния метал.

За контролиране на нестандартни режими на работа на инжекционни пароохладители, разположени на вертикални участъци от тръбопровода, се препоръчва да се монтират подобни термодвойки зад извитата секция, най-близка до инжекционния пароохладител, върху хоризонтална или наклонена част от тръбопровода.

4.6.14. Препоръчително е да се контролира температурната разлика "отгоре-долу" на паропровода във всички зони, където е възможно натрупване на кондензат. За да направите това, е възможно да се използват повърхностни термодвойки или термодвойки, инсталирани в по-голямата част от метала (виж параграф 4.6.5.).

4.6.15. Манометрите се използват за измерване на налягането на средата. Изискванията към тях са заложени в.

4.6.16. В съответствие с проекта контролът на най-важните технологични параметри трябва да се извършва с помощта на записващи инструменти. Желателно е също така информацията да се записва и съхранява в компютърна база данни.

4.6.17. За работещо оборудване и свързани към него тръбопроводи, измервателни уреди, управление, автоматично управление, технологична защита и сигнализация, логическо и дистанционно управление, техническата диагностика трябва да работи постоянно в проектния обем.

4.6.18. След монтаж или реконструкция на технологични защити, въвеждането им в експлоатация на оборудването и свързаните с тях тръбопроводи трябва да се извърши с разрешение на техническия ръководител на ТЕЦ.

4.6.19. Не се допуска извеждане от експлоатация на изправни технологични защити. Защитите подлежат на извеждане от експлоатация в следните случаи:

Когато оборудването работи в преходни условия, когато необходимостта от деактивиране на защитата е определена от инструкциите за експлоатация;

При очевидна неизправност на защитата (изключването трябва да се извърши по нареждане на началника на смяната на ТЕЦ със задължителното уведомяване на техническия ръководител и записано в оперативния дневник);

За периодично тестване (ако се извършва на съществуващо оборудване).

4.6.20. Всички случаи на работа на защитите и алармите, както и техните повреди трябва да се записват в оперативния дневник и да се анализират.

4.7. Топлоизолация на тръбопроводи

4.7.1. Топлоизолацията на тръбопровода трябва да се извърши по отделен проект и да отговаря на изискванията. Ефективността на електроцентралата (особено при повишени изисквания за маневреност), надеждността на тръбопровода и безопасността на експлоатационния персонал до голяма степен зависят от качеството на топлоизолацията.

4.7.2. За топлоизолация трябва да се използват материали, които не причиняват корозия на метала.

4.7.3. Топлоизолацията трябва да покрива изцяло тръбопровода, неговите разклонения и спомагателни линии и да е в добро състояние. Температурата на външната повърхност на топлоизолирания тръбопровод при температура на околната среда от 25 °C не трябва да надвишава 45 °C.

4.7.4. Топлоизолацията на фланцови съединения, фитинги, компенсатори и участъци от тръбопроводи, подложени на периодичен контрол (в зони, където има заварени съединения, глави за измерване на пълзене и др.), трябва да бъде сваляема. Сваляемата топлоизолация по своите технически параметри не трябва да отстъпва на стационарната топлоизолация.

4.7.5. Топлоизолацията на тръбопроводи, положени на открито, в близост до нефтени резервоари, нефтопроводи, мазутни тръбопроводи, кабелни линии трябва да има метално или друго покритие, което предпазва топлоизолацията от влага или горими нефтопродукти.

4.7.6. Пълната или частична смяна на топлоизолацията с олекотена изолация без пренастройване на еластичните елементи на OPS може да доведе до появата на зони на повишено напрежение и да причини отрицателна промяна в наклона. Следователно промяната в масата на топлоизолацията изисква преизчисляване на натоварванията на елементите на противопожарната система, промени в маркировката на индикаторите за температурни движения и проверка на системата от наклони на тръбопровода. Препоръчително е подмяната на топлоизолацията на тръбопровода (промяна на общата му линейна маса) по цялата дължина на тръбопровода, тъй като в противен случай изчислените данни за оптималното натоварване на противопожарните елементи ще бъдат ненадеждни. При подмяна на топлоизолация в определени участъци от тръбопровода (например завои) е необходимо да се изготви карта на местоположението на изолацията, като се посочат границите на участъци с различни линейни тегла на изолацията, за да се получат надеждни данни за оптималното натоварване на противопожарните елементи.

5. Принципи на организиране на работата на тръбопроводите в нестационарни режими

5.1. Фактори, влияещи върху надеждността на тръбопроводите в нестационарни режими

5.1.1. Основният фактор, влияещ върху надеждността на тръбопровода, е нивото на напрежения в метала на неговите елементи, поради:

а) вътрешно налягане;

б) разпределено и концентрирано масово натоварване, както и реакцията на елементите на пожароизвестителната система;

в) усилия за самокомпенсиране на топлинните разширения.

При условия, когато температурата на средата се променя, в метала на тръбопровода се появява неравномерно температурно поле по дебелината на стената, периметъра и дължината на тръбата, което причинява допълнителни нестационарни температурни напрежения. Тези напрежения, заедно с напреженията от механични и хидродинамични въздействия, определят надеждността на тръбопровода при нестационарни режими на работа.

Факторите, посочени в параграфи а) и б), с тяхното прекомерно увеличение, както и значителни хидродинамични ефекти, могат да причинят ускорено увреждане на тръбопроводите. Въздействието на тези фактори на дадено (проектно) ниво, както и други въздействия върху метала на тръбопровода, се удължава във времето. При високотемпературните тръбопроводи се дължи на постепенното натрупване на повреди в метала от влиянието на процеси на пълзене и нискоциклова умора, а при нискотемпературни - явления на умора.

Най-голямо влияние на нивото на действащите напрежения върху метала се наблюдава в зоните на структурните концентратори на напрежението в завои, заварени съединения, тройници, както и във възли, където повишеното влияние на отделните фактори се дължи на особеностите на режима на работа, структурни или придобити по време на работа характеристики на тези възли.

От голямо значение за тръбопроводите, работещи при условия на пълзене, е поддържането на проектните параметри и по-специално температурата.

5.1.1.1. Неравномерно температурно поле по дебелината на стената на тръбата.

Най-важният вид термични напрежения са напреженията, дължащи се на температурни разлики в дебелината на стената на тръбата. Тези напрежения се определят от скоростта на изменение на температурата на средата, интензивността на топлопреминаване и геометричните характеристики на стената на тръбата. Скоростта на изменение на температурата на околната среда по време на нестационарни режими на работа, като правило, може да бъде повлияна от обслужващия персонал и следователно, определени видовенапрежението е управляемо.

5.1.1.2. Неравномерно температурно поле по периметъра на тръбата.

Неравномерното температурно поле по периметъра на тръбата причинява изкривяване на тръбопровода. Елементите на OPS издържат на изкривяване, докато най-големите препятствия са неподвижните и плъзгащи се опори, твърди пръти, както и елементи от OPS, при които резервът от еластичност на пружината се оказа недостатъчен. В резултат на взаимодействието на сила често възникват необратими изкривявания на осите на прави участъци от тръбопроводи, промени в наклона, повреди на заварени съединения и OPS елементи, както и промени в натоварванията на OPS еластичните елементи.

Появява се температурно поле, което е неравномерно по периметъра на тръбата, по-специално, когато хоризонталните участъци от тръбопроводи се нагряват от студено състояние до температура на насищане. Това се дължи на неравномерната дебелина на кондензатния филм по височината на хоризонталната секция на тръбата. Неравномерно нагряване на тръбата по периметъра се получава и при липса на отстранен кондензат в тръбопровода, натрупването му в недренирани зони („кондензатни торби“), нестандартни режими на работа на инжекционни пароохладители и др.

Температурната неравномерност по периметъра на секцията се определя количествено като температурна разлика "отгоре-долу" на тръбата. При нагряване на тръбопровода от студено състояние допустимата температурна неравномерност по периметъра на хоризонталните участъци се нормализира и не трябва да надвишава 50 ° C. В други случаи температурната неравномерност по периметъра на секцията е разрешена само ако има положителни резултати от специални изчисления на якост.

Появата на температурна неравномерност по периметъра на паропроводите при температури над температурата на насищане като правило е признак на:

Използване на пароохладители в извънпроектни режими;

Неизправности на пароохладителя;

Недостатъци на дренажа.

Например, появата на температурна неравномерност при високи температури може да се дължи на прекомерна консумация на вода за инжектиране при относително ниски проходи на пара или навлизането на кондензатна пара от участък от задънена улица в нагрят тръбопровод.

При липса на контрол на температурата "горе-долу на тръбата", появата на температурна неравномерност по периметъра на тръбата в нестационарен режим може да бъде открита чрез промяна в позицията на индикаторите за изместване на температурата (обикновено се проявява при рязко отклонение на траекторията на индикатора от обичайната траектория, свързваща позициите на началната и крайната маркировка).

Необратими последици от действието на температурната неравномерност по периметъра на тръбата могат да бъдат открити чрез появата на повреди в заварените съединения, промени в натоварванията на еластичните опори спрямо проектните стойности, изместване на индикаторите за температурно изместване спрямо маркировките на координатни плочи, разделяне на опорни плочи в плъзгащи се опори и редица други знаци.

5.1.1.3. Рязката промяна в температурата на стената на тръбата е термичен шок.

режим топлинен ударе едноетапен процес на промяна на температурата на средата спрямо температурата на стената на тръбата. При наблюдение на температурата на метала на тръбопровода с повърхностни термодвойки, термичният шок изглежда като краткосрочна промяна на температурата със скорост до 30 - 70 ° C / min, след което тази скорост бързо намалява.

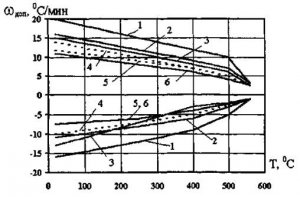

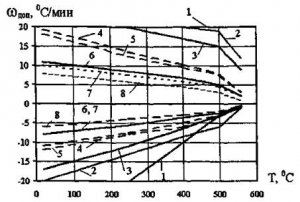

Възможно е да се предотврати увеличаване на напреженията поради термичен шок само предварително, като се създадат подходящи условия за температурни промени.