Монтаж на технологичен тръбопровод и магистрално оборудване. Технология на монтаж на външни тръбопроводи

Технологичните тръбопроводи включват всички тръбопроводи, през които се транспортират суровини, полуфабрикати и готови продукти; спомагателни материали; производствени отпадъци от агресивни отпадни води. Да не се прилага за технологични тръбопроводи на водоснабдяване при налягане до 1 MPa, противопожарно водоснабдяване, отопление, канализация на неагресивни канали и дъждовна канализация. Качеството на монтажа и правилната работа на тръбопроводите до голяма степен определят надеждната и непрекъсната работа на оборудването и предприятието като цяло.

Има два вида тръбопроводи за мляко: багажника, или главни линии, по които се прехвърлят суровини и продукти между цехове или участъци, и комуникация,свързване на магистрални линии с технологично оборудване. За главни линии, като правило, тръбопроводи с диаметър най-малко 50 mm, изработени от неръждаема стомана или стъкло, и фитинги, изработени от от неръждаема стомана. Комуникационните тръбопроводи са направени само от неръждаема стомана, разрешени са фитинги от бронз с половинчати.

При монтажа трябва да се има предвид необходимостта от ежедневно сгъваемо или несгъваемо почистване на тръбопроводите. Освен това трябва да се осигури лесна поддръжка на оборудването. Следователно тръбопроводите са разположени на височина най-малко 1,8 m от пода. Основните тръбопроводи са монтирани успоредно на стените с наклон към движението на течността, а комуникационните тръбопроводи - по най-краткия път с най-малко количество фитинги (огъвания, кранове). Връзките на участъци от тръбопроводи, подлежащи на сгъваемо измиване, трябва да бъдат лесни за разглобяване, дължината на правите участъци не трябва да надвишава 3 m, което е необходимо за удобството при почистването им с гънки. Всички връзки трябва да са здрави и плътни.

Преди да започнат монтажа на тръбопроводи, те изучават документацията (схеми, спецификации). За строящи се предприятия тези документи се разработват от проектантската организация и са част от проектната документация; в действащо предприятие те са съставени от механик и технолог на завода.

След изучаване на документацията съгласно спецификацията, главните линии се комплектуват с фитинги и прави тръбни секции.

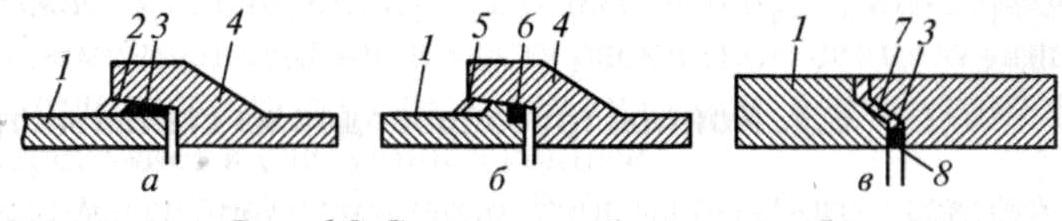

Директният монтаж на тръбопроводи за мляко се извършва на два етапа. Първо маркирайте местата за полагане на трасето на тръбопровода и монтирайте средствата за тяхното закрепване (окачващи скоби, скоби) и ръкави на места, където преминават през стени и тавани (фиг. 14.2, а Б В).Тези операции се извършват едновременно с монтажа на тръбопроводи с общо предназначение. След това, на втория етап на работа, тръбопроводите се сглобяват. Преди началото на втория етап на монтаж в стаята, всички довършителни работи трябва да бъдат завършени.

Маркиране на трасето на тръбопровода и инсталиране на опори.Тръбопроводите за мляко, в зависимост от дължината на техните прави участъци и вискозитета на транспортирания продукт, се монтират с наклон най-малко 1-5%, като колкото по-дебел е продуктът, толкова по-голям е наклонът.

наклоннаречено съотношение на разликата във височините на две точки Аи д(фиг. 14.2, ж)на хоризонталното разстояние между тях AC(линия на косата). Означете наклона с буква ази обикновено се изразява като процент: аз= 5%, или / = 0,05. Наклонът се счита за положителен за нарастваща линия и отрицателен за падаща линия. Посоката на движение на средата в тръбопровода, както и наклонът, са показани със стрелка под обозначението на наклона на тръбопровода (или над него).

A - окачване: 6 - регулируема по височина багажник; в - конзола (вляво) и скоба; d - схема за маркиране на трасето на тръбопровода: A, B, д - точки на закрепване на тръбопроводни опори; AC - хоризонтална референтна линия; АД - ос за управление на тръбопровода (низ)

За маркиране на главните линии те използват основно хидростатично ниво, отвес и стоманена ролетка с подходяща дължина. Маркирането започва с начертаване на осите на тръбопроводите строително строителство(стени, колони). В този случай е удобно да използвате низове, обозначаващи осите на тръбопроводите.

Между начална точкаАи окончателно Сиздърпайте хоризонтална струна КАТО.Знаейки разстоянието ACи наклон / = 0,05, намерете спад CD: Х= 12 ■ 0,05 = 0,6 m и прехвърлете струната към точката д, Къде е фиксирано. Определяне на разстояния между опорите А, Бд И така нататък маркирайте точките на закрепване на междинните опори.

Тръбопроводите са закрепени към тавана на закачалки (фиг. 14.2, а), към стени и колони на скоби и конзоли (фиг. 14.2, v),както и на регулируеми по височина опорни стълбове (фиг. 14.2, б). В този случай е необходимо да се вземе предвид възможността за вибрации на тръбопроводите, когато през тях се движат суровини, продукти или почистващи разтвори. На места, където тръбопроводът преминава през стени, прегради и тавани, се монтират стоманени втулки с вътрешен диаметър най-малко 125 mm за тръби с диаметър 36 и 50 mm и 170 mm за тръби с диаметър 75 mm. Частта от тръбопровода, която ще бъде в ръкава, не трябва да има връзки.

Според маркирането се монтират опорите: стелажи, скоби, конзоли. Няколко линии ("нишки") от тръбопроводи могат да бъдат монтирани на една скоба или конзола.

Почистените и измити фитинги (кранчета) се монтират върху подпорите и леко се фиксират. След това правите участъци от тръбопроводи се полагат и предварително се закрепват към опорите и един към друг. Проверете необходимия наклон. Накрая затегнете крепежните елементи и извършете контролно подравняване.

Комуникационните (тръбопроводи) тръбопроводи се монтират след окончателното подравняване и закрепване на технологичното оборудване. В същото време те измерват с рулетка и прилагат действително необходимите размери на тръбопроводите към технологичната схема на тръбопроводи на оборудването, като правят пропуск от 100 мм за монтаж на място. Тръбопроводите в този случай се събират от машината или апарата към главния тръбопровод. След окончателното изравняване на наклоните и праволинейността на осите на тръбопроводите, последният свързващ участък на тръбопровода, върху който е оставена надбавката, се регулира на място.

Монтаж на тръбопроводи от неръждаема стомана.Тръбопроводите се сглобяват с помощта на бързоразглобяеми съединители, състоящи се от фитинг с резба (тръба), нипел (конус), съединителна гайка и гумено уплътнение. Краищата на свързаните тръби с дължина 30-40 мм се обезмасляват, почистват се отвън с шмиргел, а отвътре - с пила. Краят на тръбата също е подпилен перпендикулярно на оста на тръбата. След отстраняване, краищата на тръбите се измиват с 0,5% разтвор на калцинирана сода, след това с топла вода и се избърсват. На краищата на тръбите се поставя фитинг или нипел до спиране и се фиксират чрез заваряване. Преди да монтирате нипела, върху тръбата се поставя съединителна гайка. За удобство при сглобяването на тръбопровода се нанася маркировка върху краищата на тръбите след монтажа.

Разстояние между две съседни опори на тръбопровода Л Определя се от допустимото отклонение на двулагерна греда

Стъклени тръбопроводи.Използват се за основни линии, които се мият само на място. За да се избегне механично счупване на тръбите по време на тяхната работа, при полагане на дъното стъклените тръбопроводи се монтират на височина най-малко 2 m.

Топлоустойчивите стъклени тръби се доставят с дължина до 3 м с гладки полирани краища, опаковани в плътна хартия, опаковани в дървени кутии с мек пълнител. Преди монтаж тръбите и фитингите от стъкло (огъвания, тройници) се държат 2-3 часа, за да се загреят до стайна температура.

Последователността на монтаж на стъклени тръбопроводи е подобна на последователността на монтаж стоманени тръбипроводници. Въпреки това, стъклените тръбопроводи практически не се огъват, следователно, за да се избегне тяхното механично разрушаване, е необходима специална точност при маркиране на трасето.

Стъклените тръбопроводи за мляко се монтират с наклон от 5-10%. Като опори се използват заварени конзоли (фиг. 14.3, а).

За да не се предава гравитацията на крана към стъклените тръби, той трябва да има две независими опори 7 (фиг. 14.3, б).

След монтиране на опорите на пода, връзките се сглобяват от две или три тръби със същия диаметър. Стъклените тръбопроводи са свързани един с друг и с фитинги с помощта на чугунени или алуминиеви фланци (фиг. 14.3, v)триъгълни или квадратни, съответно, на три или четири болта 3; Приложи

И - закрепване на стъклена тръба на конзолата: 1 - конзола; 2 - болт; 3 - скоба; 4 - гумено уплътнение 5 - стъклена тръба; 6 - уплътнителна връзка; б - закрепване на трипътен млечен клапан на конзоли 7; в - фланцова връзка на стъклени тръби; g - инсталация О-пръстенив края на тръбата: 1 - фланец; 2 - уплътнителни гумени пръстени; 3 - болтова връзка; 4 - Т-образно уплътнение; д - рязане на стъклена тръба: 1 - понижаващ трансформатор (220/36 V); 2 - мокра гъба; 3 - електрически изолирана дръжка; 4 - нихромова тел; 5 - превключвател; 6 - стъклена тръба Също и съединителна (резбова) връзка с пластмасов полусъединител. В фланцова връзкахерметичността се постига чрез монтиране на Т-образно гумено уплътнение между краищата на тръбите 4 (фиг. 14.3, ж)и два гумени пръстена 2 (фиг. 14.3, v)във всеки край на свързаните тръби. При монтажа на тръбите фланците и уплътненията трябва да са сухи. Фланците се затягат със специални клещи. Разстоянието между сглобените фланци трябва да бъде 8-10 мм; затегнете равномерно гайките на болтовете. За да се избегне изкривяване при сглобяване на съединенията на стъклените тръбопроводи, те трябва да бъдат фиксирани със специални устройства, върху които се полагат тръбите.

Стъклените тръби се режат по два начина. В първия случай тръбата 6 (фиг. 14.3, д)в равнината на рязане са обвити с нихромова тел 4 с диаметър около 1 mm, така че двата му края на мястото на излизане от тръбата да се отстранят един от друг с не повече от 1 mm. Електрически ток от 36 V се подава към проводника през трансформатор 1, в резултат на което проводникът свети до светложълт цвят и загрява тръбата за 1-2 минути. След това токът се изключва, жицата се отстранява и точката на нагряване на тръбата се охлажда с мокра гъба. 2. На мястото на нагряване около тръбата се образува пукнатина, по която тръбата лесно се разцепва. Краищата на тръбите се почистват с едрозърнест карборундов камък, ъгълът между края и оста на тръбата трябва да бъде 90 °.

При рязане по втория начин тръбата се поставя върху две двойки ролки, които могат да се въртят свободно. След като притиснат стъклорезачката към тръбата в равнината на среза, те я завъртат около оста си, създават пукнатина, отчупват и почистват края.

Сглобените тръбни секции се полагат върху опори и се фиксират. В този случай най-малкото разстояние между осите на съседните тръбопроводи трябва да бъде 150 mm, а от оста до стената - 100 mm. Тръбните връзки са прикрепени към опорите с U-образни скоби 3 (виж фиг. 14.3, а)изработена от плоска стомана с гумено уплътнение 4 на болтове 2. Завоите са фиксирани с две скоби, разположени под ъгъл от 90 °. Стягащите гайки първо се затягат предварително, след това връзките на тръбопровода се свързват една с друга, след което накрая се затягат. В този случай силата на затягане трябва да бъде такава, че тръбите да могат да се движат в аксиална посока поради линейно разширениепри нагряване. Стъклените тръбопроводи с тръби и кранове от неръждаема стомана са свързани с адапторни тръби от неръждаема стомана. За ускоряване на производството монтажни работицелесъобразно е да се изпълняват по договорен начин.

Какво трябва да знаете, когато инсталирате технологични тръбопроводи? Какви документи трябва да бъдат събрани? Всичко това е разписано със специални правила (SNiP) и GOST. Монтажът на технологични тръбопроводи е много дълъг и сложен процес, в който участват повече от една инстанция.

Технологичният тръбопровод е най-важният компонент, без който не може да функционира нито един резервоарен парк. Осигурява приемане, разпределение и транспортиране на нефт и нефтопродукти. Работейки в различни неблагоприятни условия, технологичният тръбопровод е изложен на корозия, периодично прегряване и охлаждане.

От сградата технологичен тръбопроводе много скъпо, на първо място се обръща внимание на придобиването на най-новото и висококачествено оборудване. От това зависи спестяването и намаляването на загубите на нефт (нефтопродукт). За монтажа на такива конструкции се включват специалисти с дълбоки познания в правилата и разпоредбите за изграждане на тръбопровода.

За какво са тръбопроводите?

Тръбопровод - конструкция, която се състои от тръби, измервателни уреди, крепежни елементи, опори, уплътнения и други части и е предназначена за дестилация на нефт (нефтопродукти).

Технологичен - тръбопроводът, който се намира на територията на резервоарния парк. Такъв тръбопровод транспортира не само нефтопродукти, но и техните отпадъци.

Основни характеристики

Вътрешният диаметър на секцията на потока е основният компонент на всеки тръбопровод. През такъв участък преминава определено количество масло при определени показатели за налягане, температура, скорост.

Технологичните тръбопроводи се характеризират с няколко понятия (категории).

- Условен пропуск.

- условно налягане.

- Работно налягане.

В процеса на изграждане на технологични тръбопроводи се използват условни проходи. Този подход ви позволява да намалите броя на размерите, както и видовете връзки, които са част от конструкцията.

Условното налягане се използва за контролиране на промяната в здравината на ставите в процеса на излагане на налягане, както и високата температура на веществото, което се дестилира. С други думи, условно - налягането, под което работят частите на тръбопровода. Температурата на веществото ( заобикаляща среда) трябва да бъде 20°C. Също така, GOST 356-80 установява условни налягания (няколко от тях).

Излишното налягане, при което работи тръбопроводът, и температурата е не повече от 70 ° C и не по-малко от 5, се нарича работно налягане.

Класификация и видове

Тръбопроводите се класифицират според такива показатели като:

- материал;

- условно налягане;

- температура;

- агресивност;

- местоположение;

- опасност от пожар;

- вид на транспортираното вещество;

- въздействие върху човешкото тяло.

Ако вземем предвид какво вещество се транспортира по тръби, тогава в този случай тръбопроводите могат да бъдат разделени на газ, нефт, вода, за изпомпване на бензин и много други тръбопроводи.

Според материала те се различават от стомана, от цветни метали, чугун, биметални, емайлирани, неметални.

В зависимост от налягането на транспортираното вещество тръбопроводите могат да бъдат:

- вакуум;

- без налягане;

- Високо;

- ниско;

- без излишно налягане.

Има тръбопроводи студени, нормални, горещи. Зависи от температурата на транспортираното вещество. И от неговата агресивност се разграничават малки, средни и неагресивни. Тръбопроводът може да бъде поставен в рамките на един цех (вътрешноцех) или в различни (между цех).

Вредните вещества действат различно и GOST са разделени на 4 вида.

Строителни норми и разпоредби (SNiP)

Когато оборудването се сглобява, просто е необходимо да се спазват изискванията, строителните норми и правила (SNiP) за производство и безопасност. Тази работа се извършва съгласно одобрената разчетна документация. Монтажът на оборудването се извършва по възлов и пълноблоков метод на монтаж.

Инсталационната организация издава документация, която предвижда технологични изисквания, договорени от клиента и изпълнителя.

- Как се прилагат технологичните блокове и техните компоненти.

- Разделяне на строителен обект на възли.

- Доставка на технологични блокове до мястото на монтаж.

- Данни за изчисляване на точността на заснемане.

Главният изпълнител ангажира монтажници за изготвяне на заключение по строителния проект, технологичното оборудване. Условията на работа се определят чрез възловия и пълноблоков метод, също съвместно.

Инсталационната организация получава от главния изпълнител работна документация с маркировка върху всяко копие (чертеж), което е прието за производство. Съгласно графика се извършва доставка на тръбопроводи, оборудване, необходимо за сглобяване на компоненти. Такъв график се съгласува с инсталационната организация. Работата по монтажа на тръбопровода се счита за завършена, когато е завършена в съответствие със SNiP и сертификатът за приемане на оборудването е подписан от специална комисия.

Според SNiP по време на изграждането на тръбопровода е необходимо да се водят специални и общи дневници за работа във всяко съоръжение и да се изготвя техническа документация. Съдържанието на такива списания и техните видове се определят от ръководството на ведомствените стандарти.

Инсталационни работи

Преди инсталирането на оборудване, тръбопроводи, се извършва подготовка за организацията на строителството в съответствие със SNiP. Клиентът определя и съгласува с главния изпълнител и монтажната организация редица точки. По същество това е ръководство за действие.

- Условията за доставка и пълния комплект оборудване, материали за технологичния блок, възел, линия се договарят.

- Предписани са графици и срокове за доставка на необходимото оборудване, материали.

- Предложени са изисквания за монтаж на оборудване в съответствие с GOST.

- Съставя се списък на оборудването, който се монтира от персонала за надзор на монтажа на производителя.

- Доставка до строителната площадка на едрогабаритна (тежка) техника.

По време на подготовката за производство на работи инсталационната организация одобрява правилата за монтаж на тръбопроводи или оборудване, подготвя площадки за монтаж на голямо оборудване, технологични възли, комуникации.

Правилата предвиждат подготовка на подемно оборудване, санитарни сгради, Превозно средство, производствени бази за монтаж на комуникации, технологични блокове, метални конструкции. А също и прилагането на мерки за опазване на труда, околната среда и пожарната безопасност.

Как оборудването и материалите се прехвърлят към инсталацията

Преди оборудването да бъде предадено от клиента, инсталационната организация се представя с придружаващи документи в съответствие с GOST. Ако монтажните тръбопроводи са над 10 MPa, те са снабдени с документи за качество (сертификат), а материалите трябва да имат сертификати на доставчик.

Има случаи, когато такива документи не са налични, тогава доставчикът предоставя сертификат, който е подписан от ръководството на клиента. Придружаващите документи се проверяват за съответствие с размерите, марките и други характеристики на материалите, използвани при монтажа.

Материалите (продукти, оборудване) се прехвърлят към строителния блок в съответствие с чертежите. Процедурата за такова прехвърляне се установява със специални правила и разпоредби. Преди да прехвърлите материалите за монтаж, те се преглеждат внимателно, проверяват се комплектността, съответствието с придружаващите документи, наличието на гаранция и нейната продължителност. По време на проверката установените дефекти са безопасността на клиента.

Оборудване с изтекъл гаранционен срок се приема за монтаж само след ревизия. Ако е необходимо, дефектите се елиминират. Резултатите от одита се записват във формуляри (сертификати) и други придружаващи документи, които предвиждат правилата.

Съхранението на оборудването се извършва в съответствие с правилата и изискванията на производителя. Осигурен е достъп до материалите, създадени са условия за предотвратяване на тяхното повреждане и замърсяване.

Монтаж на технологичен тръбопровод

Технологичните тръбопроводи се свързват само към оборудване, фиксирано върху опори. Такава връзка трябва да бъде без изкривявания, напрежение. Преди да монтирате сглобяеми части, всички гайки трябва да бъдат затегнати, ставите да бъдат заварени.

Проектният план предвижда отклонение по време на монтажа на носещи конструкции. Не трябва да надвишава 5 мм от двете страни за вътрешни тръбопроводи и 10 мм за външни.

Тези участъци, които преминават през стените и са в ръкавите, не трябва да съдържат фуги. Преди да бъдат поставени в ръкава, тръбопроводите се изолират и боядисват, а пролуките се запечатват с огнеупорен материал.

http://www.youtube.com/watch?v=khJ4cm_luiwВидеоклипът не може да се зареди: Инсталиране на стандартната фирма за нефтопровода North Khosedai (http://www.youtube.com/watch?v=khJ4cm_luiw)

Монтажът на технологични тръбопроводи трябва да се извършва в съответствие със строителните норми и разпоредби, които определят основните разпоредби за производство и приемане на работа по монтажа на постоянни технологични тръбопроводи, изработени от въглеродни и легирани стомани, цветни метали и сплави, отлети желязо, пластмаса и стъкло, работещи при абсолютно налягане от 35 mmHg Изкуство. до 700 kgf / cm 2.

Обемът на работата по монтажа им обикновено е около 50% от общия обем на монтажните работи. Полагането на повечето тръбопроводи се извършва в тесни условия, на различни височини в многоетажни сгради и на открити площи, надлези, в тави, тунели. Вътрешноцеховите технологични тръбопроводи се отличават с голям брой използвани стандартни размери, тръбопроводни части, спирателни вентили, закрепващи средства.

Така например, за да завършите вътрешноцехов технологичен тръбопровод, е необходимо да добавите до 42% от теглото на тръбите на различни части на тръбопроводи и фитинги. Сложната конфигурация на такива тръбопроводи причинява голям бройвръзки на тръби, детайли и фитинги помежду си. За всеки 100 m дължина на тръбопровода трябва да се извършат средно до 80 заваръчни съединения.

Използването на готови възли, елементи и секции по време на монтажа, централно произведени от фабрични части в цехове за подготовка на тръби, позволява значително да се опрости технологията и организацията на монтаж на тръбопроводи и да се превърне строителната площадка в монтажна площадка. Това намалява количеството заваръчни работи, извършени преди това директно на мястото на монтаж, с 5-6 пъти. В същото време сроковете за монтаж на тръбопроводи се намаляват 3-4 пъти (като се има предвид, че те се произвеждат успоредно със строителните работи). При правилна организация на работата тръбопроводните възли трябва вече да бъдат произведени в цехове и готови за доставка на строителната площадка за монтаж до момента, в който строителната част на съоръжението е готова.

Преди монтажа на тръбопроводи трябва да се извършат следните подготвителни работи:

- Проектът и ППР бяха подробно проучени от инженерно-технически работници (бригадир, бригадир, бригадир) и всички неясни въпроси бяха съгласувани със съответните организации.

- Приемат се възли, елементи и части от тръбопроводи, фитинги, които не са включени в комплектите, опори и закачалки; тяхното съответствие с изискванията или спецификациите на проекта е проверено.

- Проверена е степента на строителна готовност на сгради, конструкции и конструкции за монтаж и са съставени съответните актове. Особено внимание трябва да се обърне на съответствието с проектните марки на точките за закрепване на тръбопровода.

- Беше прието оборудването за монтаж на тръбопроводи: проверена е правилната инсталация на апаратурата и оборудването и съответствието с чертежите, местоположението, вида и размерите на свързващите фитинги на оборудването. Всички отклонения от проекта трябва да бъдат записани в акта.

- Изпълнени тръбопроводи с възли, елементи и части, арматура, спомагателни материали; тръбопроводите трябва да бъдат доставени до мястото на монтаж.

- Подредени и подготвени: площадки за предварителен монтаж, скелета и устройства при работа на височина; Електричество се доставя на електрозаваръчни станции, електроинструменти, електрически лебедки и осветление на отделни инсталационни обекти.

- Специализирани работни екипи са снабдени с необходимите инструменти, приспособления и монтажни механизми.

- Издадени са работни заповеди на бригадите за предстоящия обхват на работа.

- обезпечени необходимите условияработа в съответствие с правилата за безопасност и охрана на труда

- Работниците са инструктирани.

Действителната технология на монтаж стоманени тръбопроводивключва следните операции: разбивка на трасето на тръбопровода; монтаж на опори и закачалки; предварително сглобяване на възли и блокове; полагане, монтаж и заваряване на тръбопровода; монтаж на компенсатори, фитинги, дренажни устройства, устройства за управление и автоматизация; тестване на готови линии, доставката им до клиента.

Технологията на монтаж на външни тръбопроводи до голяма степен зависи от тяхното предназначение и вид на полагане, материал на тръбата, техния диаметър, дебелина на стената, дължина на тръбата, наличието на готова изолация върху тях и нейния вид (или отсъствието му), както и от осигуряване на конструкцията с монтажни елементи (тръбни участъци, ресни) и други условия.

Монтажът на тръбопроводи от всякакъв вид тръби (или техните секции) е свързан с необходимостта от свързването им в непрекъсната резба. Тръбопроводите по трасето се сглобяват (монтират) от отделни елементи (тръби) с относително къса дължина, поради което се налага голям брой съединения да бъдат уплътнени или заварени. Това забавя и увеличава разходите за полагане на тръбопроводи. Донякъде улеснява полагането на тръбопроводи чрез предварително разширяване на тръбите в връзки или секции от две, три или повече тръби.

Полагането на тръбопроводи се състои в монтаж и монтаж на монтажни единици по трасето - тръби (или техните секции, ресни), фитинги, компенсатории фитинги - в проектна позиция. В същото време, колкото по-голям е монтажният модул, толкова по-малко монтажни съединения и толкова по-лесно е да се сглобят тръбопроводите. Възлите са завършени и тествани, както и покрити със слой изолация или боядисани в основите за доставка на тръби. Индустриалната технология на полагане на тръбопроводи предвижда централизирано закупуване на монтажни елементи и възли, доставката им готови до трасето, предварителна подготовка на основи и носещи конструкции за полагане и прецизен монтаж на тръбопроводи.

Съставът и последователността на работните процеси при полагане на тръбопроводи зависят от вида на използваните тръби (метални и неметални), както и от условията за тяхното полагане (в тесни градски или полеви условия, на равен или неравен терен, с или без естествени или изкуствени бариери и др.).

Работата по време на полагането на тръбопроводи обикновено се извършва на няколко етапа, извършвани последователно: проверка на качеството на тръбите; спускане на тръби в изкоп; центриране и полагане в дадена посока и наклон, фиксиране на тръби на място; уплътняване на фуги с проверка на тяхното качество; тестване и приемане.

Контролът на качеството на тръбите обикновено се извършва два пъти - в завода (според установената методика, понякога с тестването им на стенд) и директно по трасето преди полагането им в изкопа. По трасето почти всички входящи тръби подлежат на проверка и проверка на тяхното качество. Това е изключително необходимо, тъй като използването на поне няколко или дори една некачествена тръба по време на монтажа на тръбопровод, особено напорен, ще доведе до счупвания и аварии на мястото на монтажа им. Отстраняването им е много трудно, тъй като това изисква спиране на работата на тръбопровода и изкопаване на окопи. В случай на аварии на водопроводи, изработени от камбановидни чугунени или стоманобетонни тръби, подмяната на некачествена тръба е много трудна. Ако в такива случаи е невъзможно да се коригират дефектите на нискокачествена тръба в изкопа, е необходимо тя да се унищожи (което също не е лесно) и да се отстрани, а на нейно място да се постави „вложка“, повечето често от стоманена тръба, тъй като е почти невъзможно да се постави една и съща тръба за гнездо. Ако е възможно да се коригира дефектът и да се пусне тръбопровода в експлоатация, тогава "вложката" винаги ще бъде слаба точкапоради бързата корозия на стоманената тръба.

По маршрута входящите тръби се приемат съгласно документите (сертификати, паспорти) на производителите, потвърждаващи тяхното качество. Въпреки това може да възникнат дефекти в тръбите поради неправилно натоварване, транспортиране и разтоварване. Ето защо, преди полагане в изкоп, тръбите се проверяват внимателно, проверява се действителното им качество и се бракуват, ако се открият сериозни и непоправими дефекти. Не се допуска полагане на тръби с пукнатини, нарязани ръбове и муфи, големи отклонения от обиколката, т.е. с овалност и други сериозни дефекти. Повърхността на гумените маншети и пръстени, използвани за тръбни съединения, трябва да бъде гладка, без пукнатини, мехурчета, чужди включвания и дефекти, които намаляват техните експлоатационни свойства.

Тръбите се спускат в изкопа с помощта на кранове, както и специални подемни устройства. Ръчно се спускат само леки тръби (малки диаметри), като се използват меки въжета, панели и др. Строго е забранено изхвърлянето на тръби в изкопа. Спускането на тръби в изкоп с леки наклони без закрепване е сравнително лесно, ефективността на спускане зависи само от правилен изборсхеми за полагане на тръби и вид на монтажния кран. По-трудно е спускането на тръбите в изкопа при наличие на крепежни елементи с напречни подпори. В същото време тръбите се полагат с последователно отстраняване и монтаж на дистанционни елементи. Всичко това забавя и усложнява процеса на полагане на тръби, увеличава интензивността на труда и удължава периода на строителство. За да се ускори и осигури този процес, се използват големи крепежни елементи с вертикални щитове, хоризонтални греди и дистанционни рамки, разположени на всеки 3-3,5 m.

Полагането на тръби се извършва по две схеми. В първата схема процесът се извършва от две нишки. Първо, тръбоуложителите с помощта на кран полагат тръбата на дъното на изкопа и продължават да работят по окончателното подравняване и временното й фиксиране, а след това монтажниците с помощта на компресор и пневматични чукове запушват тръбните съединения. Във втората схема процесът се извършва в три потока с две кранове. Освен това, един от тях спуска тръбата и продължава да работи с връзка от монтажници за подравняване и временно фиксиране на тръбата, а вторият дублира всички тези процеси за полагане на следващата тръба (втори поток); третият поток за уплътняване (уплътняване) на тръбни съединения се изпълнява както в първата схема. Светлинните тръби се спускат в окопи с крепежни елементи с помощта на дребна механизация или ръчно. Тръбите или секциите трябва да се спускат при стриктно спазване на правилата за безопасност.

Полагането на тръби в дадена посока и наклон (фигура по-долу) между два съседни кладенеца се извършва главно по преносими (ходови) мерници, щифтове за маяци или с помощта на ниво. При почистване на дъното на изкопа до проектната маркировка се използват ходови мерници. При полагане на напорен тръбопровод върху почистеното дъно на изкопа, горната част на тръбите се изравнява (изравнява), като за целта се използват мерници без издатини отдолу, монтирани в горната част на тръбите. Следователно дължината на такъв мерник се намалява със стойността на външния диаметър на тръбите.

Полагане на тръби в дадена посока и наклон

1 - отхвърляне; 2 - постоянно зрение; 3 - мерник за движение

За полагане на гравитационни канализационни тръби по даден наклон се използва мерник за движение, който има перваз, залепен под прав ъгъл в долната част на петата. При полагане на тръби издатината се монтира вертикално върху тръбната тава. Тръбата се счита за положена по даден наклон до проектните знаци, ако горната част на ходовата част и два постоянни мерника са в една и съща равнина, видима с невъоръжено око. Правостта на полагането на тръбите се проверява чрез отвеси, окачени на аксиална тел (швартовка). След като инсталирате отливки и полупроверки, с помощта на ниво определете маркировките на рафтовете в краищата на подредената зона.

Линията, свързваща точките между центровете на постоянните мерници на отклоненията, има същия наклон като наклона на тръбопровода. Тази линия се нарича зрителна линия. Шаблон с маркирана ос на тръбопровода се вкарва в тръби с големи диаметри, което улеснява полагането им в дадена посока. За да се ускори работата, се използват инвентарни метални преносими отклоняващи се мерници. За по-точно спазване на проектния наклон на тръбопроводната тава се използва визуален метод на наклонен лъч на ниво или лазерен лъч (прицел). При последния метод се използва лазерно ниво, което се монтира в началото на обекта.

Гравитационните тръбопроводи по даден наклон също могат да бъдат положени с помощта на ниво. Правилността на полагане на тръбопровода в дадена посока и наклон се проверява накрая преди запълване на тръби и кладенци чрез изравняване на дъното на тръбата и тавите на кладенеца, т.е. извършват изпълнителна стрелба. Разликата в маркировките между дъното на кладенците и тавата в отделните точки на тръбопровода не трябва да се различава от проекта с повече от конструктивен толеранс. Правостта на тръбопровода между кладенците се проверява с огледала, които отразяват лъча по оста му.

Тръбите се фиксират на място, след като са положени, или чрез напудряване с пръст, или чрез използване на клинове (например при полагане на тежки тръби с голям диаметър върху бетонни основи).

Уплътняването на фуги се извършва при монтаж на напорни и безнапорни тръбопроводи от къси бетонови, стоманобетонни, чугунени, азбестоциментови и керамични тръби (муфта или гладка на съединителни съединения). Съединенията на напорните тръби обикновено се уплътняват с гумени пръстени или маншети, а на гравитационните тръби - с катранена нишка, азбестоциментова смес и др. (снимката по-долу). Съединенията на стоманените тръби са заварени, а пластмасовите тръби са заварени или залепени.

Плътността и водонепропускливостта на муфите на чугунените тръбопроводи се постигат чрез запечатване на муфта с конопено катранено или битумизирано жило, последвано от заключване от азбестоциментова смес, което предпазва нишката от изстискване от хидравлика налягане. Понякога вместо него се използва циментов разтвор, а в изключителни случаи олово. Напоследък се използват мастики. При уплътняване на фуги със самоуплътняващи се гумени маншети не се изискват ключалки.

Съединения на стоманобетонни тръби

a, b - гнездо; в - сгънат; 1 - гладък край на тръбата; 2 - азбестоцимент; 3 смола нишка; 4 - звънец; 5 - циментова замазка; 6 - гумени пръстени; 7 - циментова замазка или асфалтова мастика; 8 - фугиране с циментов разтвор

Уплътнение на фуги с кичур. В отвора за камбана се вкарва конопена нишка, докато камбаната спре на такава дълбочина, че да има място за заключващото устройство. Тъй като дебелината на снопа от нишката е малко по-голяма от ширината на гнездото на гнездото, той се избутва в фугата с помощта на уплътнител, с който снопът се вкарва в пръстеновидната междина първо на ръка, а след това със силни удари с чук (по време на ръчно преследване). При механично преследване турникетът се уплътнява с пневматичен инструмент. За да се създаде необходимата плътност на фугата, обикновено се полагат 2-3 снопа в процепа, освен това, така че припокриванията им да не съвпадат по обиколката. След запечатване на фугата с нишка, се монтира азбестоциментова брава, като азбестоциментовата смес се полага в процепа на слоеве-роли (по 3-4 слоя всеки) и се уплътнява с набивки, като се удрят силно с чук. Уплътнената фуга се покрива за 1-2 дни с мокър чувал, което създава благоприятни условия за втвърдяване и втвърдяване на азбестоциментовата смес.

Уплътнителните мастики се използват за уплътняване на челни съединения на чугунени муфи при полагане на канализационни тръбопроводи под налягане с максимално работно налягане до 0,5 MPa. Най-често се използват полисулфидни уплътнители от уплътнителни и вулканизиращи пасти, към които понякога се добавя азбест или гумени трохи. Мастиците-уплътнители се приготвят на работното място 30-60 минути преди употребата им. Фугите се запечатват с помощта на спринцовки с ръчно или пневматично екструдиране на мастика или пневматични инсталации. Уплътнителят се въвежда в празнината на гнездото с помощта на дюза, която е прикрепена към върха на спринцовката или маркуча на пневматичната инсталация.