Калкулатор за загуба на налягане на сгъстен въздух. Пневматични линии в промишлени предприятия: основите на проектиране, изчисляване и монтаж

Тази публикация е логично продължение на поредицата материали, посветени на оборудването за производство и подготовка на сгъстен въздух. Пневматичната линия е същият пълноправен елемент на компресорната станция като основното оборудване: компресори, сушилни и филтри. И много често именно на етапа на проектиране и инсталиране на пневматична линия се правят грешки, които впоследствие причиняват различни проблеми със сгъстен въздух..

Нека разгледаме по-подробно някои от най-често срещаните грешки. Причините за тези грешки са различни. Но резултатът е един и същ навсякъде: повредено оборудване; производствени разходи; главоболиеслужители, отговорни за доставката на сгъстен въздух

Първата история е, че скъперникът плаща два пъти

Фирмата закупи, монтира и свърза самостоятелно винтов компресорен агрегат, оборудван с вградена система за подготовка на сгъстен въздух. Мина малко време и възмутен купувач се обади на компанията, която достави този компресор, и каза, че системата за подготовка не осигурява декларираното качество на въздуха. В резултат на това скъпото пневматично оборудване се провали. Естествено, купувачът реши да „окачи“ тези загуби на доставчика.

Пристигналите в предприятието представители на доставчика установиха, че преди винтовия компресор тук е работил няколко години бутален компресор без система за подготовка на въздуха. Това доведе до факта, че по вътрешната повърхност на въздушния тръбопровод се образува известна маслена консистенция, която заедно с частици ръжда изхвърча от тръбата в това много скъпо оборудване. Веднага беше извършен малък тест: нов маркуч беше свързан директно към компресора и беше проверено качеството на въздуха на изхода от него. Нямаше проблеми с качеството на въздуха.

Така причината за повредата на оборудването е незадоволителното състояние на стария тръбопровод. Решението на проблема беше инсталирането на нова пневматична линия. Историята мълчи за това кой е платил за повреденото оборудване ...

ЗАКЛЮЧЕНИЕ. Ако старото компресорно оборудване се смени с ново, това трябва да бъде придружено от проверка на състоянието на съществуващата пневматична линия. Ако е необходимо, по-добре е незабавно да смените старата линия.

Между другото, оценка на състоянието на пневматичната линия е необходима не само по отношение на качеството на сгъстен въздух. Ако бъде закупен много по-мощен компресор и общата дължина на съществуващата линия остава практически непроменена (допълнителни изходи с ограничена дължина просто се нарязват в него за свързване на пневматично оборудване), тогава е необходимо да се провери дали диаметърът и дължината на тръбопровода съответстват на новия въздушен поток.

История втора за размера, който има значение

Компанията закупи винтов компресор с добър марж на производителност и с очакването за по-нататъшно разширяване на производството. Но те решиха да спестят пари за монтажа на пневматичната линия и я сглобиха от гъвкави маркучи.

Предприятието работи успешно, разширява се, появяват се нови потребители на сгъстен въздух. Нямаше проблеми с тяхното свързване: маркучите бяха нарязани, в тях бяха поставени тройници и всичко това беше фиксирано със скоби. След известно време обаче нямаше достатъчно въздух и потребителят подозираше, че компресорът не осигурява декларираната производителност. Пристигналите в предприятието представители на доставчика започнаха с проверка на работата. Това се прави лесно. Да предположим, че компресорът има приемник с обем 500 литра. Записва се времето, през което компресорът запълва празния приемник с въздух до максимално налягане, например до 10 bar. След това, като се умножи обемът по максималното налягане и се раздели на времето, определено по-горе (например с 5 минути), се получава интересната стойност на производителността: в този случай тя е приблизително 1000 l / min. Ако се окаже, че резултатът не се различава значително от паспортната стойност, тогава компресорът работи.

В резултат на теста се оказа, че производителността на компресора отговаря на номиналната стойност. Анализът на потреблението на сгъстен въздух също показа, че компресорът трябва да отговаря безпроблемно на нуждите на предприятието. И тогава представителите на доставчика предположиха, че причината за липсата на въздух е линията, сглобена от маркучи и скоби. По-конкретно, спада на налягането, който причинява. След това се монтира линия от тръби с подходящ диаметър. Проблемът с "липса на въздух" беше успешно разрешен.

ЗАКЛЮЧЕНИЕ . При монтажа на пневматичната линия е необходимо да се вземе предвид съответствието на дължината на тръбопровода, неговия диаметър и реално потреблениевъздух. Ако след винтовия компресор се направи разширено окабеляване от гъвкави маркучи с диаметър 6-8 мм, тогава човек дори не може да мечтае за нормална работа на пневматичния инструмент.

И това също е възможно: ако линия с твърде малък диаметър е монтирана след мощен винтов компресор, тогава тя често не е в състояние да приеме целия обем произведен сгъстен въздух. В резултат на това в приемника на сепаратора въздух-масло се създава свръхналягане, задейства се предпазният клапан и цялото вътрешно пространство на компресора се опръсква с масло.

Третата история е за спукана тръба или за „парите в канала“

Компанията закупи нов винтов компресор въз основа на внимателни изчисления на изискванията за сгъстен въздух (и дори с марж за бъдещо разширение). Но по време на операцията веднага стана ясно: няма достатъчно въздух. Естествено, потребителят има подозрение, че причината за проблема е в компресора, който не осигурява декларираната производителност. Представителите на доставчика, които пристигнаха в предприятието, веднага провериха работата - оказа се, че е нормално (което означава, че не е компресорът). Започнахме да разбираме по-нататък и обърнахме внимание на интересен момент: по искане на клиента компресорът беше проверен по време на обяд, когато почти всички консуматори на въздух не работеха. Въпреки това компресорът продължи да работи със завидно постоянство.

При огледа на производствените обекти всичко веднага си дойде на мястото. Разбира се, не беше компресорът. В участъците „от всички пукнатини” се чува характерно „съскане” на сгъстен въздух. Стана очевидно, че причината за проблема е изтичане на въздух от пневмопровода поради липса на херметичност.

ЗАКЛЮЧЕНИЕ . При монтажа на пневматичната линия или нейната по-нататъшна експлоатация трябва да се обърне специално внимание на борбата с течовете на въздух. За справка: в тръбопровод със сгъстен въздух при налягане 7 бара, изтичане от отвор с диаметър 1 мме 72л/мин, и от отвор с диаметър 4 мм – 660л/мин. И това е 0,4 kW и 4 kW мощност на двигателя на компресора!

Могат да се дадат още няколко подобни примера. Но тези три са достатъчни, за да разберете: няма дреболии в такъв важен въпрос като доставката на сгъстен въздух от компресора до потребителите.

Проектиране и монтаж на пневматична линия: първите стъпки

Откъде да започне някой, който е решил правилно да проектира и монтира пневматична линия? На първо място, с ясно разбиране какво трябва да се направи правилно! Поради тази причина е необходимо незабавно да се изоставят всички видове "временни къщи". Гъвкавите маркучи са силно нежелателни. Големи загуби поради течове на въздух, ниска механична надеждност на маркучи, скоби и др., загуби на налягане - всичко това в крайна сметка неизбежно води до допълнителни финансови разходи. Гъвкавите маркучи с ограничена дължина (не повече от 3-5 m) могат да се използват само директно за свързване на пневматично оборудване.

Основната линия трябва да бъде сглобена от стационарни тръби, специално проектирани за сгъстен въздух: пластмаса, мед, алуминий с полимерно покритие и др.

Практиката показва, че е желателно да се избягват "черните" тръби и да се внимава с поцинкованите тръби (поцинкованите могат да се полагат само отвън); след известно време в тези тръби ще се появят корозионни продукти.

Трудно е да се разгледат в рамките на една статия характеристиките на инсталирането на магистрали от различни материали. Най-добре е да поверите монтажа на пневматичната линия на специализирана организация.

ВАЖНО! Характеристика на пластмасата е доста висок коефициент линейно разширение. Така:

- в помещението, където се извършва инсталацията, трябва да има положителна температура, близка до температурата, която ще бъде в бъдеще по време на работа на пневматичната линия;

- възможната температурна разлика в помещението се взема предвид чрез инсталирането на специални контури за термична компенсация (всяка организация, доставяща пластмасови тръби, ще ви каже как да ги изчислите правилно).

Като пример: през есента е извършена инсталация в неотопляемо помещение в предприятието; след включване на отоплението пластмасовите тръби „увиснаха“.

Основни правила за проектиране на пневматична линия

Проектирането на пневматичната линия се извършва в съответствие с препоръките по-долу.

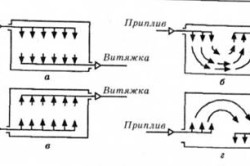

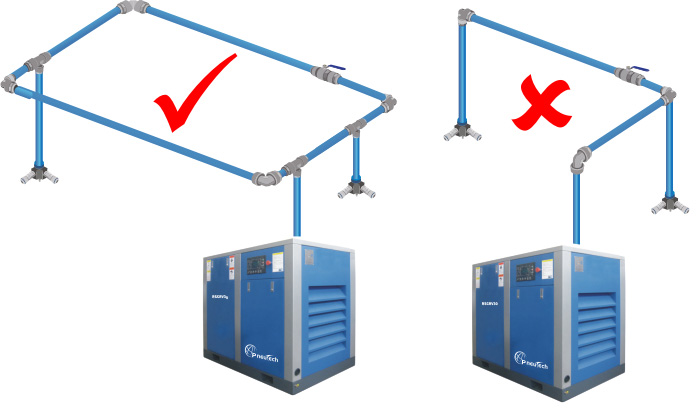

1. Пневматичната линия трябва да образува затворен контур, когато е възможно. Това намалява спада на налягането в най-отдалечените точки в тръбопровода. За предпочитане е пневматичното оборудване с по-високо работно налягане да бъде разположено възможно най-близо до компресора.

2. Ако линията не може да бъде напълно обвързана или при проектиране на достатъчно дълъг прав участък от тръбопровода с мощен консуматор на сгъстен въздух в края на участъка, тогава този консуматор може да бъде свързан към линията чрез малък допълнителен приемник. Това ще намали спада на налягането в линията.

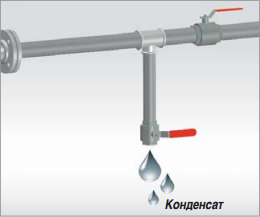

3. Основната линия се полага с наклон най-малко 2 0, за да се осигури оттичане на кондензата. В „ниските“ точки на тръбопровода са монтирани дренажни клапани със същата цел (при необходимост те могат да бъдат оборудвани с автоматични пароуловители). Дренажните клапани се препоръчват дори ако се използва хладилна сушилня.

4. В пневматичната линия са монтирани няколко т. нар. "главни крана", които позволяват, ако е необходимо, да се изключат отделни участъци от тръбопровода, например по време на поддръжката му. Освен това, чрез изключване на секциите една по една, може да се определи действителната консумация на сгъстен въздух във всяка секция.

5. Тръбопроводите трябва да се полагат на стената, на тавана – тоест в зона, достъпна за поддръжка. Полагането под пода и в земята не се препоръчва поради възможно образуване на кондензат.

6. Препоръчително е да се вземе предвид възможността за по-нататъшно разширяване на производството и незабавно да се предвидят няколко резервни пневматични точки.

7. Окончателната подготовка на въздуха се препоръчва да се извършва директно пред потребителите. За целта се използват масло-влага филтри (за отстраняване на влага, масло и твърди частици), регулатори на налягане (за настройване на необходимото работно налягане) и дозатори или лубрикатори за смазка (за осигуряване на подаването на необходимото количество лубрикант). Смазочникът трябва да бъде разположен на разстояние не повече от 10 m от консуматора, в противен случай напръсканото масло ще се утаи по стените на линията или гъвкавия маркуч. Оптималната дължина на гъвкавия маркуч е 3-5 метра.

8. Всяка пневматична точка е оборудвана със спирателен вентил, който е монтиран пред устройството за подготовка на въздуха. Това опростява по-нататъшната поддръжка на пневматичната точка и ви позволява бързо да изключите цялата секция в случай на проблеми. За удобство на работа, на изхода на устройствата за подготовка на въздуха са монтирани конектори за бързо освобождаване.

Изчисление на пневматична линия

Следващият етап на работа е определянето на диаметъра на главния тръбопровод. В общия случай цялостното изчисление на магистралата е доста сложен инженерно-технически проблем, чието решение е възможно само с помощта на специални компютърни програми. Изчислението се свежда до изчисляване на скоростите и дебита на въздуха в различни участъци от тръбопровода, както и до определяне на величината на спада на налягането. За разлика от течностите, използвани в хидравличното задвижване, въздухът има висока свиваемост, относително ниска плътност в първоначалното атмосферно състояниеи значително по-нисък вискозитет. Именно поради свиваемостта на въздуха това изчисление е много по-сложно от изчислението хидравлични системии се извършва като правило само в най-критичните случаи.

Ето защо на практика, за да се определи диаметърът на главния тръбопровод, е по-удобно да се използват специални номограми или таблици, дадени в справочната литература.

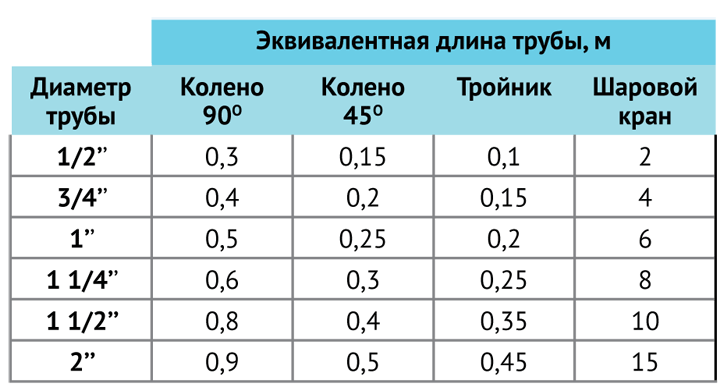

Има и друг начин за определяне на диаметъра на главния тръбопровод. Както знаете, спадът на налягането по време на движението на сгъстен въздух в тръба зависи от дължината на тръбата (загуба на хода) и от броя на монтираните фитинги, клапани и др. (местни загуби). Предполага се, че се вземат предвид загубите от всяко „локално съпротивление“, като се използва методът на еквивалентната дължина на тръбата. С други думи, има зависимости, показващи колко метра трябва да се добави към дължината на правия участък на тръбопровода при инсталиране на всеки фитинг, кран и т.н. В този случай изчислението се извършва, както следва: според дължината на тръбопровода и скоростта на въздушния поток, първоначалният диаметър на главната тръба се избира от таблицата. След това всички фитинги се преброяват и с помощта на таблицата за преобразуване се определя колко е необходимо да се увеличи дължината на главния тръбопровод

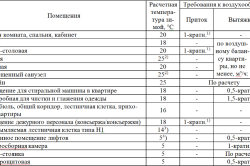

За да определите диаметъра на тръбопровода, в зависимост от неговата дължина и въздушния поток, използвайте Таблица.1. Той дава допустимите диаметри на алуминиева тръба при работно налягане в тръбопровода от 8 bar и спад на налягането от 0,1 bar за всеки 100 m от тръбопровода.

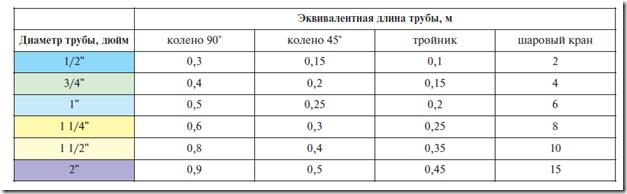

След определяне на диаметъра на главния тръбопровод се преброяват фитингите и съответните еквивалентни дължини. Стойностите за еквивалентна дължина са дадени от производителите на тръби.

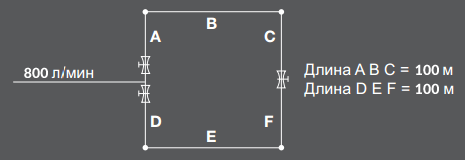

Като пример, да предположим, че дължината на главния тръбопровод е 100 m и въздушният поток е 800 L/min. Съгласно таблица 1 установяваме, че желаният диаметър е 25 мм.

За монтаж на пневматичната система се използват следните фитинги:

- 90 ° ъгъл - 12 бр х 0,5 м = 6 м;

- тройник - 8 бр х 0,2 м = 1,6 м;

- главни кранове - 4 бр х 6 м = 24 м.

Получаваме, че еквивалентната дължина на тръбопровода, включително фитингите, е 31,6 м, а общата дължина е 131,6 м. Повторната проверка съгласно таблица 1 показва, че използването на главна тръба с диаметър 25 мм е приемливо. В противен случай диаметърът на тръбопровода трябваше да бъде увеличен.

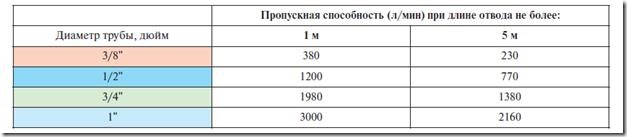

Следващата стъпка е да се определят диаметрите на изходите за свързване на пневматично оборудване.

Това е последният подготвителен етап от работата. След приключването му се извършва монтаж на магистралата. След завършване на монтажа тръбопроводът се продухва и се проверява за херметичност.

коментари:

- Поведение на средата във въздуховода

- Физическото значение на параметъра

- Изчисления на параметри по формули

- Определяне на параметри на локални съпротивления на вентилационната система

Основата за проектиране на всякакви инженерни мрежи е изчислението. За да се проектира правилно мрежа от захранващи или изпускателни въздуховоди, е необходимо да се знаят параметрите на въздушния поток. По-специално е необходимо да се изчисли скоростта на потока и загубата на налягане в канала за правилния избор на мощността на вентилатора.

При това изчисление важна роля играе такъв параметър като динамичен натиск върху стените на канала.

Поведение на средата във въздуховода

Вентилаторът, който създава въздушен поток в захранващия или изпускателния канал, придава потенциална енергия на този поток. В процеса на движение в ограниченото пространство на тръбата потенциалната енергия на въздуха се превръща частично в кинетична енергия. Този процес възниква в резултат на действието на потока върху стените на канала и се нарича динамично налягане.

В допълнение към него има и статично налягане, това е ефектът на въздушните молекули една върху друга в поток, отразява потенциалната му енергия. Кинетичната енергия на потока се отразява от индикатора за динамично въздействие, поради което този параметър участва в изчисленията.

При постоянен въздушен поток сумата от тези два параметъра е постоянна и се нарича общо налягане. Може да се изрази в абсолютни и относителни единици. Референтната точка за абсолютното налягане е пълен вакуум, докато относителното налягане се счита, започвайки от атмосферното, тоест разликата между тях е 1 атм. По правило при изчисляване на всички тръбопроводи се използва стойността на относителното (прекомерно) въздействие.

Обратно към индекса

Физическото значение на параметъра

Ако разгледаме прави участъци от въздуховоди, чиито участъци намаляват при постоянен въздушен поток, тогава ще се наблюдава увеличение на дебита. В този случай динамичното налягане във въздуховодите ще се увеличи, а статичното налягане ще намалее, величината на общото въздействие ще остане непроменена. Съответно, за да може потокът да премине през такова стеснение (объркване), първоначално трябва да му се даде необходимото количество енергия, в противен случай скоростта на потока може да намалее, което е неприемливо. Чрез изчисляване на величината на динамичното въздействие можете да разберете броя на загубите в този конфузер и да изберете правилната мощност за вентилационния блок.

Обратният процес ще възникне в случай на увеличаване на напречното сечение на канала при постоянен дебит (дифузор). Скоростта и динамичното въздействие ще започнат да намаляват, кинетичната енергия на потока ще се превърне в потенциална. Ако налягането, развивано от вентилатора, е твърде високо, скоростта на потока в зоната и в цялата система може да се увеличи.

В зависимост от сложността на схемата, вентилационните системи имат много завои, тройници, стеснения, клапани и други елементи, наречени локални съпротивления. Динамичният ефект в тези елементи се увеличава в зависимост от ъгъла на атака на потока върху вътрешната стена на тръбата. Някои части от системите причиняват значително увеличение на този параметър, например противопожарни клапи, в които една или повече клапи са монтирани в пътя на потока. Това създава повишено съпротивление на потока в зоната, което трябва да се вземе предвид при изчислението. Следователно във всички горепосочени случаи трябва да знаете стойността на динамичното налягане в канала.

Обратно към индекса

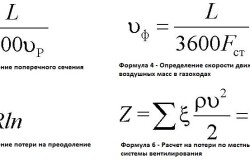

Изчисления на параметри по формули

На прав участък скоростта на движение на въздуха в канала е непроменена, а величината на динамичното въздействие остава постоянна. Последното се изчислява по формулата:

Rd = v2γ / 2g

В тази формула:

- Рd – динамично налягане в kgf/m2;

- V е скоростта на движение на въздуха в m/s;

- γ е специфичната маса на въздуха в тази област, kg/m3;

- g е ускорението, дължащо се на гравитацията, равно на 9,81 m/s2.

Можете да получите стойността на динамичното налягане в други единици, в паскали. Има друга версия на тази формула за това:

Pd = ρ(v2 / 2)

Тук ρ е плътността на въздуха, kg/m3. Тъй като във вентилационните системи няма условия за компресиране на въздуха до такава степен, че плътността му да се промени, се приема за постоянна - 1,2 kg/m3.

Освен това е необходимо да се разгледа как величината на динамичното действие е включена в изчисляването на каналите. Смисълът на това изчисление е да се определят загубите в цялата доставка или изпускателна вентилацияза избор на налягането на вентилатора, неговия дизайн и мощността на двигателя. Изчисляването на загубите се извършва на два етапа: първо се определят загубите от триене в стените на канала, след това се изчислява спадът на мощността на въздушния поток при локални съпротивления. Параметърът на динамичното налягане участва в изчислението и на двата етапа.

Съпротивлението на триене на 1 m от кръглия канал се изчислява по формулата:

R = (λ / d) Rd, където:

- Pd - динамично налягане в kgf / m2 или Pa;

- λ е коефициентът на съпротивление на триене;

- d е диаметърът на канала в метри.

Загубите от триене се определят отделно за всяка секция с различни диаметри и скорости на потока. Получената стойност на R се умножава по общата дължина на каналите с изчисления диаметър, загубите от локални съпротивления се добавят и се получават общ смисълза цялата система:

HB = ∑(Rl + Z)

Ето опциите:

- HB (kgf/m2) - общи загуби във вентилационната система.

- R - загуби от триене на 1 m от кръговия канал.

- l (m) е дължината на участъка.

- Z (kgf / m2) - загуби в местни съпротивления (огъвания, кръстове, клапани и т.н.).

Обратно към индекса

Определяне на параметри на локални съпротивления на вентилационната система

При определяне на Z параметъра участва и величината на динамичното въздействие. Разликата с правия участък е, че в различни елементи на системата потокът променя посоката си, разклонява се, сближава се. В този случай средата взаимодейства с вътрешните стени на канала не тангенциално, а под различни ъгли. За да вземем това предвид, в формула за изчислениеможете да въведете тригонометрична функция, но има много трудности. Например, при преминаване на обикновен завой от 90⁰, въздухът се завърта и притиска вътрешната стена най-малко три различни ъгъла (в зависимост от дизайна на завоя). В системата на каналите има много по-сложни елементи, как да изчислим загубите в тях? Има формула за това:

- Z = ∑ξ Rd.

За да се опрости процеса на изчисление, във формулата е въведен безразмерен коефициент на локално съпротивление. За всеки елемент от вентилационната система той е различен и е референтна стойност. Стойностите на коефициентите са получени чрез изчисления или емпирично. Много производствени предприятия, които произвеждат вентилационно оборудване, провеждат свои собствени аеродинамични проучвания и изчисления на продуктите. Техните резултати, включително коефициента на локално съпротивление на елемент (например противопожарна клапа), се вписват в паспорта на продукта или се поставят в техническата документация на уебсайта им.

След тежки изчисления най-накрая се приближихме до апотеоза на нашия „въздушен“ разказ. Източникът на сгъстен въздух е закупен, остава само въздухът да се премести от точка А до точка Б. Най-просто казано, от компресора до пневматичния инструмент.

Изглежда, защо да се усложнява? Свържете маркучите, включете компресора - и работете. Е, мнозина го правят. И унищожават технологиите. Как да организираме пневматична мрежа "в ума"?

Ако имате допълнителни средства, можете да използвате услугите на опитни професионалисти, които са уредили повече от една пневматична линия в живота си. За тези, които са принудени да разчитат на собствените си сили, препоръките от днешната ни статия трябва да са полезни.

Днес ще разберете

Система за подаване на сгъстен въздух: компоненти с качество

Основните задачи на системата за сгъстен въздух са:

- производство на сгъстен въздух в необходимото количество при високо налягане;

- осигуряване на стабилност на поддържане на налягането и дебита, с възможност за тяхното измерване и регулиране;

- изключване на съдържанието във въздуха на вредни чужди включвания, като прах, влага и маслени пари;

- доставка на сгъстен въздух от компресора към пневматичния инструмент.

Терминът "система" не е използван тук случайно, тъй като е набор от поредица технически устройстваи елементи.

Ключовият елемент на тази система, разбира се, е компресорът. Последният път разбрахме, че неговата производителност и общият обем на приемниците трябва да позволят на всички пневматични инструменти, инсталирани в сервиза, да работят безпроблемно: така че когато включите например мелница, пистолетът за пръскане не започне да „плюе“ боя поради липса на въздух.

Един от важните моменти, за които трябва да помислите веднага след закупуването на компресор, е, колкото и да е странно, мястото на неговата инсталация.

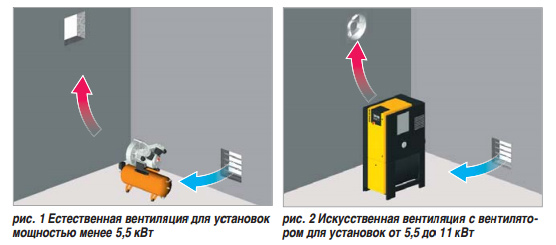

Място за монтаж на компресора

Разбира се, ако няма допълнително място и на компресора е даден „единственият свободен ъгъл“, тогава няма къде да отидете - поставяме го там. Но ако имате желание и възможност да инсталирате правилно компресора, инсталирайте го в отделна стая.

Това помещение трябва да е сухо и отопляемо (повечето компресори са предназначени за работа в температурен диапазон от +5 до +40°C). По очевидни причини компресорът не трябва да се излага на атмосферни валежи. Помещението трябва да е добре вентилирано, входящият въздух не трябва да съдържа пари на токсични вещества, експлозивни газове и разтворители. Поради тази причина компресорът не трябва да се монтира директно в зоната за подготовка и боядисване на превозното средство.

Изключително важно е да се осигури ниско ниво на прах в помещението. Опитайте се да сведете до минимум броя на различните "събиращи прах" повърхности, доколкото е възможно - целият този прах в крайна сметка ще се втурне в компресора и не целият ще бъде уловен от филтъра.

Пример за класическа прашна повърхност е бетонният под. Този под трябва поне да бъде боядисан.

Ако е невъзможно да се осигури ниско съдържание на прах в компресорното помещение, ще трябва да обърнете повече внимание на състоянието въздушен филтър. Запушеният филтър не само намалява мощността на компресора, но и причинява повреда на клапана.

Мястото за монтаж на компресора трябва да е хоризонтално и равно. За комфорт Поддръжкажелателно е компресора да се монтира на известно разстояние от стените (0,8 - 1 m).

Компресорът е сърцето на пневматичната система. В същото време, без въздушна линия (може да се сравни с артериите), тя ще остане само част от общия „организъм“.

Пневматична линия

Откъде да започна?

Първият съвет към тези, които решат да създадат добра пневматична линия, е да забравят за всякакви занаяти като кранове за вода в електрическата мрежа и самоделни филтри за сепариране на влага. Само висококачествено допълнително оборудване, спирателни и контролни клапани могат да осигурят издръжливостта на инструмента и компресора и високото качество на работата (особено боядисването). И дребните спестявания по този въпрос неизбежно ще доведат до допълнителни разходи. Доказано от живота.

По същите причини окабеляването от гъвкави маркучи е силно нежелателно (поради ниската им механична надеждност и в резултат на това течове на въздух). Обикновен гъвкав маркуч може да е достатъчен само за домашни условия, когато пневматичният инструмент рядко е свързан и дори тогава към „издухваща помпа“.

И в условията на дори малко производство не може да се направи без постоянно фиксирана линия, сглобена от тръби, специално проектирани за сгъстен въздух. И вече към тръбопровода, като използвате гъвкав маркуч (минималната възможна дължина), можете да свържете различни пневматични инструменти.

Така че тръбопровод. От какви материали трябва да се направи?

Тръбен материал

Стоманени и поцинковани

Изглежда, че няма нищо лошо във факта, че стандартната стомана се използва като материал за тръбопроводи. водопроводни тръби. Ползата е очевидна: "черни" тръби (както и всички видове клапани и ъгли за тях) могат да бъдат намерени на всеки строителен пазар, разходите за тяхното закупуване и монтаж са минимални.

Не всичко обаче е толкова просто. Както знаем, основният враг на пневматичните мрежи е кондензатът, който причинява вътрешна корозия на тръбопроводите. А железният оксид, получен в резултат на корозия, е най-силният абразив, който може да пулверизира всичко, дори азотиран или наситен с въглерод повърхностен слой от метал на механизмите за задвижване на пневматични инструменти.

Ето защо пневматичната линия трябва да бъде сглобена от материали, които са устойчиви на корозия. Като правило се използва поцинковане, пластмаса или алуминий.

Въпреки че, както показва практиката, поцинкованите тръби също трябва да се третират с повишено внимание. Факт е, че галванизацията може да се приложи само от едната външна страна. И ако не, и тръбите са напълно поцинковани, с течение на времето в тях все още ще се появят корозионни продукти. При условия на подаване на сгъстен въздух устойчивостта на поцинкованото цинково покритие не е толкова висока, макар и по-висока от тази на обикновената стомана.

Пластмасов

Основното предимство на пластмасата (използват се различните й видове) е мобилността и лекотата на монтаж. Пневмолина от пластмасови тръбимогат да бъдат сглобени буквално „на коляното“, всякакви геометрични форми се дават на тръбопроводите за броени минути. Такъв тръбопровод е лесен за изграждане или преместване (удобно за мобилни пневматични линии). Освен това пластмасовите тръби не са подложени на корозия, тяхната устойчивост на въздушен поток е много по-ниска от тази на стоманата.

В същото време пластмасата има ниска якост и устойчивост на топлина, с течение на времето такива тръби са силно деформирани. Оттук и изтичането на въздух.

Освен това има голяма вероятност от случайни повреди. На практика е имало случаи на небрежно докосване с мелница или заваряване в близост до тръба, с всички произтичащи (и издухани) последици.

алуминий

може би, най-добрият материалза пневматични линии днес - алуминиева тръба с полимерно покритие. Те не са подложени на корозия, уплътнени, лесни за инсталиране и поддръжка. Алуминиевите тръби имат най-ниското газодинамично съпротивление в сравнение с всички други тръбопроводни материали. Вътрешната им повърхност е полирана до нивото на огледало, така че нищо не пречи на движението на въздушния поток.

Цената на такива тръби се изплаща повече от високо качество на въздуха, издръжливост на пневматичните инструменти и филтри, липса на течове и в резултат на това спестяване на енергия.

Видеото по-долу демонстрира процеса на инсталиране на пневматична линия от алуминиеви тръби. Какво може да бъде по-лесно?

Всички други елементи на пневматичната мрежа, като съединители, шпори, тройници, спирателни и управляващи вентили, също трябва да бъдат изработени от материали, които не са подложени на корозия. Те се произвеждат от водещи производители на компресорно оборудване.

Диаметър на тръбата

Решихме материала на тръбите. Следващото е критично важен момент— избор на диаметъра на тези тръби. Средната пневматична линия е доста дълга система и помним, че с разстоянието от източника на впръскване на сгъстен въздух налягането в линията пада. И колкото по-малък е диаметърът на тръбопроводите, толкова по-голяма ще се наблюдава загубата на налягане.

Например, когато използвате десетметров маркуч с вътрешен диаметър 9 mm при налягане 6 бара, спадът на налягането ще бъде 1,7 бара (на входа на пистолета налягането вече няма да бъде 6, а 4,3 бара ). А в случай на използване на маркуч с диаметър 6 мм, спадът ще бъде до 3,5 бара.

Същото важи и за всички други „тесни места“ на пневматичната система. В крайна сметка, понякога дори мощен компресор и големите приемници не са в състояние да осигурят въздух на аерографа поради факта, че някъде на кръстовището на тръбите или на входа на пистолета има адаптер със стеснен вътрешен диаметър. Въздухът просто не може да премине през него в правилния обем.

Има универсално правило, което трябва да се спазва при избора на диаметър на главния тръбопровод: Вътрешният диаметър на тръбите трябва да бъде най-малко вътрешен диаметъризход на компресор или приемник. Тоест, ако компресорът има клапан с вътрешен диаметър 1 инч (25 милиметра), тогава тръбопроводите трябва да имат вътрешен диаметър най-малко 1 инч.

Често срещана грешка в това отношение е неразбирането на разликата между външния и вътрешния диаметър на тръбите. Най-често такива грешки се правят при инсталиране на пластмасови тръби: тръба със същия външен диаметър се закупува като клапана на компресора.

Пластмасовата тръба, както всички тръби, се маркира въз основа на външния й диаметър, но има уловка: дебелина на стената. Например за PVC тръба е 4 мм (а за подсилена е дори повече). Следователно общата дебелина на стената ще бъде: 4 + 4 = 8 mm. Това означава, че PVC тръба с маркировка 25 mm ще има диаметър на отвора само 17 mm.

По-правилно е да изберете диаметъра на тръбите, както следва: компресорът има фитинг с вътрешен диаметър 1 инч (25 милиметра), което означава, че тръбите трябва да имат и проходен диаметър най-малко един инч. Сега вземаме общата дебелина на стените на тръбата (в нашия случай с PVC тръбае 8 мм) и добавете 25 милиметра. По този начин се нуждаем от тръба с външен диаметър най-малко 33 мм.

Ако вече работите с пластмасова пневматична линия, за интерес можете да отидете до оборудването и да видите как е избрана вашата тръба. В повечето случаи външният диаметър на тръбата ще бъде равен на диаметъра на клапана на компресора.

Но с помощта на алуминиева тръба вие се спасявате от подобни грешки, използвайте основното правило и веднага получавате това, от което се нуждаете.

Точно изчисляване на диаметъра на тръбопровода

Точното изчисляване на диаметъра на главния тръбопровод е доста сложна задача, която се свежда до изчисляване на скоростите и дебита на въздуха в различни участъци на тръбопровода, както и величината на спада на налягането. Поради факта, че въздухът има висока свиваемост, това изчисление е много по-сложно от, например, изчисляването на хидравличните системи. По правило се извършва само в най-критичните случаи, а на практика за изчисляване на пневматичната система по-често се използват специални номограми или таблици.

Има и друг, сравнително прост начин за изчисляване на диаметъра на главния тръбопровод. Това изчисление се основава на метода за еквивалентна дължина на тръбата, показващ колко метра трябва да се добавят към дължината на прав участък от тръбопровода при инсталиране на всяко „местно съпротивление“ (фитинг, клапан и др.).

Изчислението се извършва, както следва: според дължината на тръбопровода и производителността на компресора първоначалният диаметър на тръбата се избира от специална таблица. След това се изчислява броят на всички фитинги и с помощта на таблицата за преобразуване се изчислява дължината на запаса, която трябва да се добави към дължината на главния тръбопровод, за да се компенсират загубите. На последния етап отново, използвайки новата дължина, проверяваме дали първоначално избраният диаметър е подходящ. Ако не, увеличаваме.

Важно е да запомните, че:

- половината от номиналната му дължина се взема като основа за изчисляване на параметрите на пръстеновидния тръбопровод;

- основата за изчисляване на параметрите на тръбопровода в задънена улица е пълната му номинална дължина.

Пример за изчисление

- капацитет на компресора: 800 l/m;

- 1/2 дължина на пръстеновидния тръбопровод: 100 m.

От таблицата по-долу виждаме, че желаният диаметър е 1 инч (25 мм).

Да предположим, че за инсталирането на тази пневматична мрежа се нуждаем от следните фитинги:

- 4 сферични крана;

- 12 ъгли 90°;

- 8 тениски.

Използвайки следващата таблица, ние съпоставяме диаметъра със съответните еквивалентни дължини на тръбите (различните производители на тръби могат да дадат свои собствени еквивалентни дължини).

Получаваме:

По този начин дължината на главния тръбопровод, като се вземат предвид всички фитинги и спирателни клапание:

100 + 31,6 = 131,6 m

Втора проверка спрямо първата таблица показва, че използването на главна тръба с диаметър 25 mm е приемливо. В противен случай диаметърът на тръбопровода трябва да се увеличи.

Това е някаква проста аритметика.

Маркучи и съединители

Често това са маркучите (и техните връзки), поради правилен избори обслужване, станете „най-много слаба връзка» пневматични системи и основното място на течове. Следователно конвенционалните гумени маркучи за водно или газово заваряване са неподходящи тук. Нуждаем се от специални маркучи за сгъстен въздух: гъвкави и издръжливи, изработени от материал, устойчив на агресивна среда. Подходящи са популярните сега спираловидни маркучи или маркучи от армиран полиуретанов.

Въпреки че спиралните маркучи все пак са любителски продукт. Техните евтини модели не са устойчиви на ниски температури, не понасят голямо разтягане и „хапене“. Освен това спиралните маркучи са своеобразни "хранители" на енергия. Често виновникът за липсата на въздух по време на работа на пневматичните инструменти е точно спирален маркуч с недостатъчен диаметър. В този случай трябва да се използва спирален маркуч с по-голям диаметър или да се избере гладък маркуч.

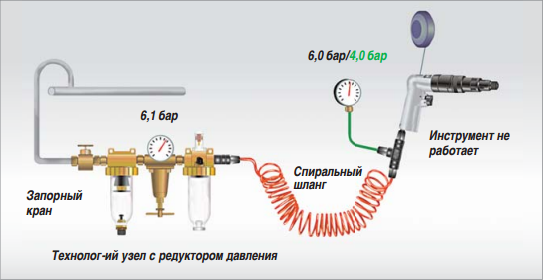

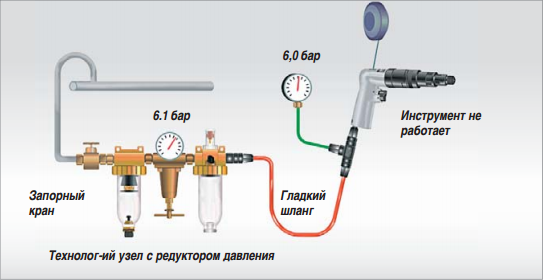

Това е илюстрирано по-долу.

Когато използвате спирален маркуч при 6 бара, спадът на налягането ще бъде 2 бара

Минимален спад на налягането в гладки маркучи

За да се сведе загубата на налягане до минимум, всички маркучи и конектори трябва да имат достатъчен вътрешен диаметър (минимум 9 mm), а за маркучи с дължина над 7 метра, най-малко 10 mm. За да намалите загубата на налягане до минимум, опитайте се да не използвате маркучи по-дълги от 10 метра. Оптимално - 3-5 метра.

Що се отнася до връзките, за по-лесно използване трябва да използвате фитинги и адаптери за бързо освобождаване, които се произвеждат в изобилие от производителите на компресорно оборудване.

Правила за монтаж: наклони, затворен контур, гъста врата

Обединявайки всички елементи на пневматичната мрежа, опитайте се да се придържате към следните препоръки.

1. На магистралата трябва да се даде лек наклон - 1–2 %. Това е необходимо, за да може кондензатът, който се натрупва в главния тръбопровод, да не достига до консуматорите, а да тече до най-ниската точка на пневматичната линия, оборудвана с изпускателен клапан.

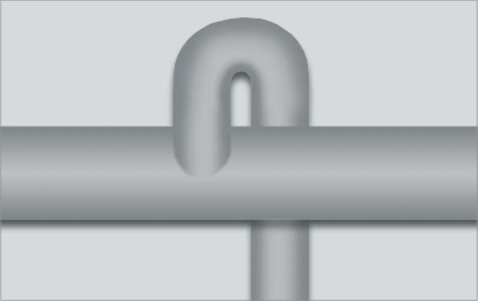

2. За същата цел на разклоненията от основната линия до консуматорите трябва да се даде пръстеновидна форма под формата на арки (т.нар. "гъша шия"). Тоест кранът трябва не просто да се спусне, а първо да се издигне нагоре и след това надолу. Поради това кондензатът отново ще премине надолу по склона, без да попада в консумативните стълбове.

3. Най-ниските точки на тръбопровода и всички задънени краища на тръбопроводите (долните части на вертикалните секции) трябва да бъдат оборудвани с пароуловители. Препоръчително е да ги комбинирате с обща дренажна линия, свързана към сепаратор за кондензат (такива устройства се продават).

4. Ако е възможно, пневматичната линия трябва да образува общ затворен кръг, така че налягането във всичките му точки да е еднакво. В противен случай налягането в най-отдалечената точка на линията ще бъде минимално. И колкото по-дълга е линията, толкова по-малко е налягането в най-отдалечената й точка.

5. Желателно е клоните да се разпределят към консуматорите според тяхното работно налягане: колкото по-високо е налягането, толкова по-близо до компресора. Всеки пост за потребление трябва да бъде оборудван с редуктор с манометър (редукторите, комбинирани с филтър-влагоотделител и лубрикатор, се предлагат в търговската мрежа), както и със спирателен вентил.

6. Спирателната арматура трябва да има и на отделни участъци от магистралата - за да може да се откъсне всеки участък от мрежата за локални ремонти, без да се изключват всички консуматори.

7. Разпределението на пневматичната мрежа се извършва по правило по стените или по тавана. Основното тук е да се поддържа удобството при контрол, поддръжка и източване на кондензат. Преди монтажа е полезно да маркирате местата на стената, където ще премине магистралата.

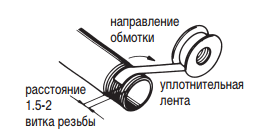

8. За уплътняване на резбови връзки не можете да използвате теглич, познат на водопроводчиците. Вместо това използвайте специални уплътнители, съдържащи тефлон или тефлонова лента. Когато сглобявате, уверете се, че частици от уплътнителен материал не попаднат в тръбопроводите.

9. Опитайте се да освободите линията от пречки за въздушния поток. Не вграждайте в него различни водопроводни елементи (например кранове за вода) - те хидравлично съпротивлениеогромен.

10. Тръбопроводните маршрути трябва да са възможно най-прости, с минимален брой завои, кръстовища, връзки или връзки.

И накрая, още едно видео - за консолидиране на знанията.

И така, всички професионални изисквания за пневматичната мрежа са изпълнени: материалът и диаметърът на тръбопроводите са правилно избрани, маркучите и бързите съединители са избрани. Изглежда, че не са забравили нищо ... Но забравиха: да почистят въздуха от прах, масло и влага. Само по този начин можем да удължим експлоатационния живот на пневматичните инструменти и да избегнем дефекти като мехурчета, маслени кратери и отломки при боядисване. За оборудването за подготовка на въздуха - следващия път.

Какво място заема пневматичната линия в цялостната система за подаване на сгъстен въздух в дома промишлени предприятия? Винаги ли потребителите обръщат необходимото внимание на неговия дизайн, монтаж и по-нататъшна поддръжка? За съжаление не. Днес мнозина са готови да инвестират сериозно във висококачествено компресорно оборудване. Все повече потребители осъзнават, че без инсталиране на пречиствателна система след компресора е невъзможно да се получи сгъстен въздух. Високо качество. Много от тях коренно промениха системата за подаване на сгъстен въздух, изоставиха традиционната централизирана система в полза на децентрализацията и инсталираха икономични винтови компресори директно в производствените съоръжения. Но често след решаването на тези проблеми не остава абсолютно никаква сила да се направи висококачествено пневматично окабеляване. Но този въпрос далеч не е толкова незначителен, колкото изглежда на пръв поглед. Като пример, разгледайте няколко доста често срещани ситуации, в които основните причини за проблеми със сгъстен въздух са грешки, свързани именно с неправилната организация на пневматичната линия.

Например, предприятие закупува, монтира и свързва винтов компресор и комплект оборудване за приготвяне на сгъстен въздух. След известно време възмутен купувач се обажда и съобщава, че системата за подготовка не осигурява обещаното качество на въздуха и има масло „на изхода на тръбата“. В резултат на това скъпото пневматично оборудване се провали. При разглеждане на този проблем се оказва, че преди винтовия компресор тук е работил няколко години бутален компресор без система за подготовка на въздух. В резултат на такава работа върху вътрешната повърхност на тръбопровода се образува известна маслена консистенция, която заедно с корозионните частици сега „излита“ от тръбата. Веднага се извършва малък тест непосредствено зад системата за подготовка на въздуха, монтира се нов маркуч и се проверява качеството на въздуха на изхода от него. Ако проблемите с качеството на въздуха продължават, тогава проблемът наистина е в системата за подготовка на въздуха. Но ако няма проблеми, тогава служителите на предприятието ще трябва да помислят за инсталиране на нов тръбопровод, т.к. без това ситуацията най-вероятно не може да бъде коригирана. Друга история. Винтов компресорен агрегат се закупува с добър марж на производителност, предназначен за възможно по-нататъшно разширяване на производството.

Взима се решение да се направи пневматично окабеляване от гъвкави маркучи. Времето минава... Предприятието работи, разширява се, появяват се нови консуматори на сгъстен въздух, а връзката им е следната: срязва се маркуч, вкарва се тройник и се затягат скоби. Но след известно време изведнъж се оказва, че няма достатъчно въздух. Може ли да е проблем с работата на компресора? Това е доста лесно да се провери. Да кажем, че компресора има приемник с обем 500 литра. Записва се времето, през което компресорът запълва празния приемник до максимално налягане, например до 10 bar. След това умножете обема по максималното налягане и разделите на времето

(да речем, за 5 минути) получаваме стойността на производителността, която ни интересува в този случай, 1000 l / min. Ако се окаже, че резултатът не се различава значително от паспортната стойност, това не е компресорът. След това изчисляваме общата консумация на въздух на пневматичното оборудване. Да предположим, че всичко е наред и с това, компресорът има марж на производителност. Тогава причината за липсата на въздух най-вероятно е същата линия „на маркучи и скоби“, или по-скоро спада на налягането, който причинява.

В зависимост от особеностите на полагането на главния тръбопровод, консуматорите на сгъстен въздух (пневматични точки) могат да бъдат разположени под или над него.

1. Ако пневматичната точка е разположена по-долу (виж снимката), е необходимо да се направи тройникова вложка във вертикалния изход. Освен това от едната страна на тройника на хоризонтален изход след спирателния сферичен вентил е монтирано устройство за подготовка на въздух (в този случай това е филтър за сепариране на влага-масло и лубрикатор). От друга страна се прави продължение на вертикалния изход за източване на кондензат, в долната част на който е монтиран дренажен клапан.

Или случаят е такъв. Предприятието се оборудва с ново винтово компресорно оборудване, което се закупува в съответствие с изчисленията на необходимостта от сгъстен въздух. Но след известно време се оказва, че „няма достатъчно въздух“. Първото нещо, което правим, е да проверим работата на компресора. Да приемем, че съвпада с паспорта. Да, и опитът показва, че компресорът трябва да осигури безпроблемно такова количество оборудване с въздух. Следва малък експеримент.

Всички консуматори на сгъстен въздух се изключват, а компресорът се включва. Режимът на работа на винтовия компресор е следният: той „добива“ максимално налягане, преминава в режим на празен ход и след това в режим на готовност. Но манометърът показва, че налягането в приемника намалява през цялото време и след няколко минути компресорът се включва отново. Всичко веднага си идва на мястото, разбира се, не в компресора. Причината за проблема с изтичане на въздух от пневматичната линия поради липса на херметичност. Може да се цитират още няколко подобни примера, но тези три са доста

достатъчно, за да разберем, че няма дреболии в такъв важен въпрос като доставката на сгъстен въздух. Откъде да започне някой, който е решил правилно да проектира и монтира пневматична линия? На първо място, с ясното разбиране и съзнание, че трябва да се направи веднага добре и веднъж завинаги да се изостави всякакъв вид „временно“. Освен това трябва да забравим за окабеляването от гъвкав маркуч. Загуби от течове на въздух, които неизбежно възникват в фугите, не много висока механична надеждност на маркучите, скоби и тел за закрепване на маркучи към фитинги, загуби на налягане поради пулсиране на маркуча, всичко това в крайна сметка неизбежно води до допълнителни разходи. Гъвкавите маркучи с ограничена дължина могат да се използват само директно пред пневматичното оборудване, а самата основна линия трябва да бъде сглобена от стационарни тръби: пластмаса, мед, алуминий с полимерно покритие и др. Практиката показва, че е желателно да се избягват "черните" тръби и да се внимава доста с поцинкованите тръби (не бива да забравяме, че поцинковането обикновено се прилага само отвън), след известно време в тези тръби се появяват корозионни продукти.

Доста трудно е да се разгледат в рамките на една статия характеристиките на инсталирането на магистрали от различни материали. Ето защо, като пример, нека да поговорим за монтажа на пластмаса полипропиленови тръбиПроектиран за използване в системи за топла и студена вода и успешно използван при монтаж на пневматични системи. Пластмасата е доста технологично напреднала, а вече сглобената линия обикновено се вписва много добре в интериора на производственото помещение. И, което е важно, пластмасовите тръби са сравнително евтин материал. Единственият значителен недостатък на пластмасата (или по-скоро нейната характеристика) е, че има доста висок коефициент на линейно разширение. И така, в едно предприятие през есента, в студено време, беше извършен монтаж и след включване на отоплението тръбите „увиснаха“. Ето защо трябва да се вземе предвид възможната температурна разлика в помещението и решението на този проблем е инсталирането на контури за термична компенсация (как да ги изчислите правилно ще бъде казано във всеки

2. Ако пневмоточката е разположена отгоре (виж снимката), в тръбопровода се монтира и тройник, в който по-нататък се врязва „L_образният“ клон. В края на изхода е монтиран спирателен вентил и устройство за подготовка на въздуха. (В този случай устройството липсва, тъй като вече е монтирано на смяна на гуми) Организация, която продава пластмасови тръби). Разбира се, най-добре е да поверите монтажа на пневматичната система на специализирана организация. И ако това не е възможно, можете да го направите сами. За работа ще ви трябва специално оборудване: заваръчна машинас комплект дюзи за заваряване (между другото, можете да го наемете от продавач на тръби), тръборези, ножовка, металообработка и измервателни инструменти. Така че, на първо място, е необходимо да се направи чертеж на предложената пневматична система в съответствие с правилата за полагане на тръбопроводи. Ето няколко основни насоки, които да следвате.

3. При монтажа на тръбопровода е желателно да се избягват така наречените "застойни зони", в които може да се натрупва кондензат. Например, условията на полагане изискват тръбопроводът да бъде „повдигнат нагоре“. В този случай в края на хоризонталната секция на тръбопровода се монтира тройник (виж снимката). Освен това инсталирането на канала "нагоре" е придружено от инсталирането на "надолу" канализация със задължителен клапан за източване на кондензат.

1. Пневматичната линия трябва да образува затворена верига, доколкото е възможно, това ще намали спада на налягането в най-отдалечените точки на тръбопровода. В идеалния случай пневматичното оборудване с по-високо работно налягане трябва да бъде разположено по-близо до компресора.

2. Ако тръбопроводът не може да бъде напълно обвързан или, например, при проектирането се получава достатъчно дълъг прав участък от тръбопровода с „мощен“ консуматор на сгъстен въздух в края на участъка,

този консуматор може да бъде свързан към линията чрез малък допълнителен приемник - това ще намали спада на налягането.

3. Главната линия трябва да бъде положена с наклон най-малко 2°, за да може кондензатът да се оттича. В „ниските“ точки на тръбопровода трябва да се монтират дренажни клапани със същата цел (при необходимост те могат да бъдат оборудвани с автоматични пароуловители). Между другото, дори когато използвате компресор, оборудван с хладилна сушилня, не трябва да се пренебрегват наклоните и изпускателните клапани; оборудването има тенденция да се повреди.

4. Пневматичната линия трябва да бъде оборудвана с няколко така наречени "главни крана", които ще позволят, ако е необходимо, да се изключат отделни участъци от тръбопровода, например по време на поддръжката му. Освен това редуването на изключване на секции понякога дава възможност да се определи действителната консумация на сгъстен въздух и количеството на изтичане на въздух във всяка от тях. И понякога такава опция е напълно възможна, при която в бъдеще ще е необходимо да се инсталира допълнително компресорно оборудване към съществуващото. И в този случай диаметърът на съществуващия тръбопровод може просто да не е достатъчен за ефективно доставяне на ново количество въздух. За решаване на този проблем служат главните кранове. С тяхна помощ е удобно пневматичната система да се раздели на секции, всяка от които е свързана със собствен компресор.

5. Тръбопроводите трябва да се полагат на стената, на тавана т.е. в обслужвана зона. Не се препоръчва да се полага под пода и в земята, поради възможно образуване на кондензат

Ориз. 1. Схема на пневматично окабеляване

Ето един много показателен пример. Директорът на автосервиза искаше „всичко да е красиво“ в неговата работилница и противно на препоръките, той настоя пневматичното окабеляване да бъде скрито. За да направите това, по време на монтажа, стените бяха набраздени, тръби бяха положени в стробоните и всичко беше покрито с плочки отгоре. Оказа се наистина хубаво, но през зимата пневматичната система се превърна във водоснабдителна система.

6. Препоръчително е да се вземе предвид възможността за по-нататъшно разширяване на производството и незабавно да се предвидят няколко резервни пневматични точки.

7. Препоръчително е окончателната подготовка на въздуха да се извършва директно пред потребителите. За целта се използват маслено-влажни филтри (за отстраняване на влага, масло и твърди частици), регулатори на налягане (за настройване на необходимото работно налягане) и дозатори за смазка или лубрикатори (за осигуряване на доставка на необходимото количество смазка). Смазочникът трябва да бъде разположен на разстояние не повече от 10 m от консуматора, в противен случай напръсканото масло може да се утаи по стените на линията или гъвкавия маркуч. Оптималната дължина на гъвкавия маркуч е 5_6 метра.

8. Всяка въздушна точка трябва да има и спирателен вентил пред устройството за подготовка на въздуха, това ще опрости по-нататъшната му поддръжка и ще ви позволи бързо да изключите цялата секция в случай на проблеми.

9. За улеснение на работа, бързи съединители могат да се монтират на изхода на въздухообработващи агрегати. В зависимост от спецификата на производството е приемливо инсталирането на V-образни връзки за бързо освобождаване.

На фиг. 1 е показана диаграма на пневматичното разпределение на малко предприятие, разработена в съответствие с препоръките, разгледани по-горе.

Важна забележка: при монтаж на места, където са заварени пластмасови тръби и фитинги, най-вероятно няма да има течове на въздух. Но в резбовите връзки (в резбите на кранове, устройства за подготовка на въздух, бързо освобождаващи се съединители и др.) са възможни течове, тяхното присъствие ще бъде показано с характерно „свирене“. Естествено, течове

премахване. (За справка: в тръбопровод със сгъстен въздух при налягане 7 bar, изтичането от отвор с диаметър 1 mm е 72 l / min, а от отвор с диаметър 4 mm _ 660 l / min. И това са съответно 0,4 kW и 4 kW мощност на компресорния двигател!) Следващата стъпка е да се определи диаметърът на главния тръбопровод. Като цяло пълното изчисление на пневматичната линия е доста трудна задача, чието решение е възможно само с помощта на специални компютърни програми. И слиза

това изчисление за определяне на скоростите и дебита на въздуха в различни участъци на тръбопровода, както и за отчитане на спада на налягането. За разлика от течностите, използвани в хидравличното задвижване, въздухът има висока свиваемост, относително ниска плътност в първоначалното атмосферно състояние (приблизително

1,25 kg/m3) и значително по-нисък вискозитет. Следователно, поради свиваемостта на въздуха, това изчисление е много по-сложно от изчисляването на хидравличните системи и обикновено се извършва само в най-критичните случаи. Основните модели на въздушния поток обаче са същите като при течностите, т.е. има турбулентни и ламинарни (много редки) режими на потока, равномерен и неравномерен поток поради променливото напречно сечение на тръбопровода, както и всички други кинематични и динамични характеристики на потока

маса 1

таблица 2

Повече подробности за метода на изчисление можете да намерите в литературата, посветена на разглеждането на въпросите на газовата динамика. Следователно, за правилния избор на диаметъра на главния тръбопровод е най-лесно да използвате готови специални номограми или таблици, дадени в справочната литература. Познавайки прогнозната дължина на тръбопровода и скоростта на въздушния поток според номограмата, е доста лесно да се определи стойността, която ни интересува. Има още един много ефективен

метод за определяне на диаметъра на главния тръбопровод. Както знаете, спадът на налягането по време на движението на въздуха в тръбата зависи от дължината на тръбата (загуба на движение) и от броя на монтираните фитинги, клапани и др. (местни загуби). Така че, този метод включва отчитане на загубите от всяко локално съпротивление, като се използва методът за еквивалентна дължина на тръбата. С други думи, има зависимости, показващи колко метра трябва да се добави към дължината на правия участък на тръбопровода при инсталиране на всеки фитинг, кран и т.н. В този случай изчислението се извършва, както следва: според дължината на тръбопровода и скоростта на въздушния поток, първоначалният диаметър на главната тръба се избира от таблицата. След това се преброяват всички фитинги, клапани и т.н. и с помощта на таблицата за преобразуване се определя с колко е необходимо да се увеличи дължината на главния тръбопровод. За да определите диаметъра на тръбопровода, в зависимост от неговата дължина и въздушния поток, можете да използвате таблица 1. Ето стойностите на диаметъра при условието на работно налягане в тръбопровода от 8 бара и налягане спад от 0,1 бара на всеки 100 m от тръбопровода. След определяне на диаметъра на главния тръбопровод се преброяват фитингите и съответните еквивалентни дължини. Еквивалентните дължини за някои фитинги са дадени в таблица 2. Като пример можете да погледнете отново фиг.1.

Таблица 3

Да приемем, че дължината на главния тръбопровод е 100 m, а очакваният въздушен поток е 700 l/min. В този случай, според таблица 1, откриваме, че диаметърът на основната тръба е 1 инч. След това определяме, че за монтаж на пневматичната система се използват следните фитинги (еквивалентни дължини в таблица 2):

Коляно 90° _ 4 бр.; 0,5 m x 4 = 2 m;

Тройник _ 8 бр.; 0,2 m x 8 = 1,6 m;

Главни кранове _ 3 бр.; 6м х 3 = 18м.

В резултат получаваме, че еквивалентната дължина на тръбопровода, като се вземат предвид фитингите, е _ 21,6 м, а общата дължина е _ 121,6 м. Повторната проверка съгласно таблица 1 ще покаже, че използването на главна тръба с номиналният диаметър от 1 инч е напълно приемлив. В противен случай диаметърът трябваше да бъде увеличен. След окончателното определяне на диаметъра на основната тръба можете да започнете да определяте диаметрите на изходите за свързване на пневматично оборудване. За да изберете правилния диаметър, използвайте таблица 3, която показва максималните стойности на пропускателна способност за огъвания с различни дължини.

и диаметър. Това е последният "теоретичен" етап на работа. След като го завършите, можете да продължите директно към инсталацията.

И след изпълнение монтажни работие необходимо тръбопровода да се продухва на секции, за да се отстранят механичните частици, които могат да бъдат вътре в тръбата в резултат на монтажа. И последното нещо - необходимо е да се провери херметичността на тръбопровода.

НОВИ ПОСОКИ

СЪВРЕМЕННИ ОБСЛУЖВАЩИ ДЕЙНОСТИ

Наш кореспондент посети сервизния център на московското представителство на FIAC, една от основните дейности на който е проверка, проектиране и монтаж на пневматични системи в промишлени предприятия. Разговаряхме за всичко това с ръководителя на сервизния център Mochalin V.S.

Вячеслав Сергеевич, доколкото знаем, сервизният център на FIAK също се занимава с монтаж на пневматични линии. Какво е мястото на този вид работа във вашата дейност? Бихте ли могли да уточните това?

Да, наистина напоследък това е една от приоритетните области на нашата дейност. В крайна сметка не напразно казват, че търсенето създава предлагане. Нашите клиенти днес се интересуват не само от висококачествено оборудване и наличието на ефективна гаранционна и следгаранционна сервизна поддръжка. Все по-често клиентът иска решение за сгъстен въздух до ключ. И това включва само тръбопроводите на оборудването, доставено от нашата компания, и монтажа на пневматични линии и много други. И ако преди няколко години подобна работа беше по-скоро еднократна, днес нашият сервиз вече разполага с отделен монтажен блок, който разполага със специално оборудване и висококвалифициран инженерно-технически персонал. Между другото, често ни молят да съдействаме при провеждането на пневматичен одит на въздушните системи, които вече са налични в предприятието. В тази връзка искам да ви разкажа за един доста значим случай. Преди няколко години нашата компания направи оферта на голям завод за доставка на компресори. Ситуацията там стана критична. Оборудването, налично в предприятието, очевидно не може да се справи с натоварването. Като цяло въпросът за закупуването вече беше почти решен и нашият инженер отиде да види мястото, където е планирано да се монтира оборудването и да даде подходящи препоръки. След оценка на ситуацията той заключи, че има несъответствие между броя на консуматорите на сгъстен въздух и броя на използваното компресорно оборудване. Тогава се обърнахме към ръководството на завода с предложение да се разгледат съществуващите „пневматични съоръжения“. В резултат на това общата консумация на сгъстен въздух е намалена от 60 на 20 кубически метра в минута. Представете си колко пари отидоха в канала! И ако в началото ставаше дума за закупуване на нови компресори, тогава в резултат на проучването успяхме не само да се ограничим до съществуващото оборудване, но и да създадем резерв, който е толкова необходим за предприятието. Какви материали използвате за монтаж? По принцип това е мед и полипропилен високо налягане. Понякога в хранителните предприятия използваме "неръждаема стомана".

Вячеслав Сергеевич, кои са вашите клиенти?

Знаете ли, днес това са почти всички потребители на сгъстен въздух, с изключение на тези, които купуват полупрофесионални коаксиални бутални компресори за лични нужди. Работим както с големи промишлени предприятия, така и с малки цехове, като магазини за гуми. Да, като цяло не правим специални разграничения между клиентите, защото всички те трябва да решат един проблем - да доставят сгъстен въздух от компресора до пневматичното оборудване. И нашата цел е да им помогнем в това.

Кои са основните ви конкурентни предимства?

По-добре е да попитаме клиентите си за това (смее се). Но сериозно, вероятно е така

На първо място, гъвкавост в подхода към нуждите на клиентите. Който иска да монтира пневматичната система "до ключ", моля. Ние имаме голям бройразработени и внедрени стандартни технически решения и остава само да предложим на клиента най-подходящия за него вариант. И ако се наложи решение на някаква много специфична задача, нашите инженери винаги са готови да отидат своевременно при клиента и да изготвят проект, съобразявайки тази специфика. Доста често предприятията разполагат със собствена квалифицирана техническа служба, която е напълно в състояние да извърши самостоятелно инсталация. В този случай нашите специалисти оказват подкрепа при изготвянето на проекта и при избора на необходимите компонентни материали за монтаж. А понякога... Сега всяка година на пазара излизат все повече нови компании, много от които всъщност освен евтино компресорно оборудване не могат да предложат нищо друго. Не говоря за монтаж на пневматичната система, свързване и тръбопровод на оборудването. Така че тези компании дори не са в състояние да решат проблеми, свързани с поддръжка след продажба, техническа поддръжка и т.н. Какво да кажа, не могат да кажат свързващите диаметри на резбовите съединения! Така че клиентите идват при нас, които са закупили оборудване евтино в такава „прекрасна компания“ и всъщност не знаят как да го инсталират, свържат, завържат, конфигурират. Какво да правя с тях? Ние също им помагаме, имаме всички възможности за това: както опит, така и технически познания, които ни позволяват да се справяме с компресорно оборудване на всеки производител.

Вячеслав Сергеевич, благодаря ви за интервюто и пожелавам на вас и целия персонал на сервизния център по-нататъшни успехи в работата ви.

Благодаря ви, искам също да пожелая на вашите читатели успех и безпроблемна работа на оборудването. И ако имате някакви проблеми - свържете се с нас, ние определено ще помогнем. За заинтересовани клиенти!

За повече информация относно сервиза на ФИАК и предлаганите услуги, моля посетете:

107553, Москва, ул. Б. Черкизовская, 24 "А".

Тел/факс: (495) 775‑81‑93 (многоканален).