Правила пристрою та безпечної експлуатації трубопроводів пари та гарячої води. Посібник. Типовий посібник з експлуатації трубопроводів пари та гарячої води ТЕС

(Затверджено Держгіртехнаглядом СРСР 1 лютого 1957 р.)

I. Загальні положення

1. Ці Правила визначають вимоги до влаштування, виготовлення, монтажу, утримання та огляду стаціонарних трубопроводів та трубопроводів пересувних електростанцій, що транспортують водяну пару з тиском понад 2 атм або гарячу воду з температурою понад 120°. Судини, що входять до системи трубопроводу (колектори, водоохолоджувачі тощо), повинні відповідати вимогам «Правил устрою та безпечної експлуатації судин, що працюють під тиском».

2. Ці Правила не поширюються на: а) трубопроводи, прокладені на паровозах та залізничних вагонах, морських та річкових судах та інших плавучих спорудах; б) тимчасові трубопроводи із терміном служби до одного року; в) трубопроводи 1-ї категорії із зовнішнім діаметром менше 51 мм та трубопроводи інших категорій із зовнішнім діаметром менше 76 мм; г) трубопроводи, розташовані в межах парового котла, до засувки на котлі; д) трубопроводи зливні, продувні та вихлопні.

3. Усі трубопроводи, що підлягають дії цих Правил, поділяються на чотири категорії.

У разі відсутності поєднання параметрів при визначенні категорії трубопроводу слід керуватися параметром середовища даного трубопроводу (температурою або тиском), що вимагає віднесення його до вищої категорії.

ІІ. Матеріали трубопроводів

4. Труби, арматура, фланці, кріпильні та інші матеріали, що застосовуються для виготовлення, монтажу та ремонту трубопроводів, повинні відповідати вимогам цих Правил, ГОСТ та Технічних умов.

5. Якість матеріалів і їх характеристики повинні бути підтверджені заводом - постачальником матеріалів відповідними сертифікатами або паспортами.

Матеріали, що не мають паспортів та сертифікатів, можуть застосовуватись лише після випробування їх відповідно до ГОСТ, ТУ та цих Правил.

6. Застосування для виготовлення трубопроводів матеріалів, що не передбачені цими Правилами, а також застосування в окремих випадках матеріалів при робочих параметрах, що виходять за межі, встановлені для них цими Правилами, має бути погоджено в установленому порядку з Держгіртехнаглядом СРСР або відповідними органами Котлоннагляду за належністю.

ІІІ. Конструктивні вимоги до трубопроводів

Загальні вимоги

36. За вибір схеми трубопроводу, за вільність і доцільність конструкції, правильність розрахунку на міцність та компенсацію теплових подовжень, за вибір системи прокладання, дренажу, а також загалом за проект та відповідність його вимогам цих Правил відповідає організація, яка розробила проект трубопроводу.

37. Усі зміни проекту, які можуть виникнути в процесі виготовлення або монтажу трубопроводу, повинні бути узгоджені між організацією, що розробила проект, та організацією, яка вимагала зміни проекту.

38. Розрахунок на міцність трубопроводів пари та гарячої водиповинен проводитися за "Нормами розрахунку елементів парових котлів на міцність", затвердженим Держгіртехнаглядом СРСР.

39. З'єднання частин трубопроводів може здійснюватися за допомогою зварювання та фланців. Допускається приєднання повітряників і т. п. проводити за допомогою різьбових з'єднань.

40. Радіус згину труб, компенсаторів, відводів та інших аналогічних елементів трубопроводів повинен бути не меншим за наступні величини:

а) при загинанні труби з попереднім набиванням піском та нагріванням – не менше 3,5 зовнішніх діаметрів труби;

б) при загинанні труби на спеціальному верстаті без набивання піском, у холодному стані – не менше 4 зовнішніх діаметрів труби;

в) при загинанні труби з напіврифленими складками (з одного боку) без набивання піском, з нагріванням газовим пальником – не менше 2,5 зовнішніх діаметрів труби.

Напіврифлені згини не допускаються для трубопроводів 1-ї категорії;

г) для крутозагнутих колін, виготовлених методом гарячої протяжки та штампування, - не менше зовнішнього діаметра труби. Установка крутозагнутих колін дозволяється на трубопроводах категорії 2а, 3 та 4. Допускається загинання труб радіусом менш зазначених у пп. "а", "б" і "в", якщо спосіб загину гарантує потонання стінки не більше, ніж на 15% від товщини, що потрібна з розрахунку.

41. За наявності на трубопроводах згинів відстань від найближчого поперечного зварного шва до початку закруглення повинна бути не меншою за зовнішній діаметр труби і не менше 100 мм.

При установці круто загнутих колін (ст. 40 п. «г») допускається розташування зварних швів на початку закруглення.

Довжина прямої ділянки між зварними швами двох сусідніх згинів або крутозагнутих колін, а також між зварними швами при вварюванні вставок повинна бути не менше 200 мм при умовному проході труби 150 мм і вище і не менше 100 мм при умовному проході до 150 мм. Допускається зварювання колін без прямої ділянки між ними.

Для трубопроводів категорій 2-ї п. «а», 3-ї та 4-ї, коли за конструкцією трубопроводу та умовами монтажу не є можливим здійснити мінімальні радіуси згинання труб, зазначені у ст. 40, а також для трубопроводів тих же категорій діаметром більше 400 мм дозволяється застосовувати коліна, відводи тощо, зварені з окремих секторів з труб та з листової сталі, а для трубопроводів категорій 3-ї та 4-ї допускається також виготовлення зварних хрестовин, розвилок та інших фасонних частин.

Труби, що застосовуються при виготовленні зазначених фасонних частин, та листовий матеріал повинні відповідати вимогам статей 7-11 цих Правил.

42. Лита та кована арматура та фасонні частини з легованої сталі, призначені для вварювання в трубопровід, повинні мати приварені до них у заводських умовах відрізки труб довжиною не менше 100 мм при умовному проході труби до 150 мм і не менше 200 мм при умовному проході. понад 150 мм.

43. Зварювання штуцерів на прямих ділянках трубопроводів з відношенням зовнішнього діаметра штуцера до зовнішнього діаметра труби, рівним до 1, а також застосування зварених трійників із труб з тим самим відношенням діаметрів дозволяється для всіх категорій трубопроводів.

Конструкція зварених трійників, а також вварювання у трубопровід штуцерів повинні передбачатися проектом та перевірятися проектною організацією розрахунком на міцність.

44. Не допускається вварювання штуцерів, бобишок, дренажних трубтощо у зварні шви трубопроводу.

45. Арматура повинна встановлюватися в місцях, зручних для обслуговування та ремонту. В необхідних випадкахповинні бути влаштовані сходи та майданчики.

46. Засувки та вентилі, що вимагають для відкриття великих зусиль, повинні бути забезпечені байпасами та механічними або електричними приводами.

Прокладання трубопроводів

47. Відстань від зовнішньої поверхні ізольованої труби до нерухомих елементів (стін, колон, обладнання тощо) повинна вибиратися з урахуванням можливого зміщення труб від теплового подовження, а також умов монтажу, ремонту та обслуговування та не повинна бути меншою за 25 мм.

48. При прокладанні трубопроводів у прохідних каналах (тунелях) ширина проходу в чистоті повинна бути не менше ніж 500 мм, рахуючи від зовнішньої поверхні ізоляції труб; висота проходу має бути не менше 1800 мм. У місцях розташування арматури ширина каналу повинна бути достатньою для її зручного обслуговування. У разі прокладання в прохідних каналах кількох трубопроводів їхнє взаємне розміщення має забезпечувати зручне проведення ремонту та зміни окремих частин.

49. Камери непрохідних каналів повинні мати достатні розміри для обслуговування компенсаторів, засувок та іншої арматури. Мінімальна ширина бічних проходів має бути не менше 500 мм. Висота камери має бути не менше 1800 мм.

50. Прохідні канали повинні забезпечуватись люками. Відстань між люками має бути не більше 300 м. У кожного люка, усередині каналу, мають бути встановлені сходи або скоби.

51. Спільно з трубопроводами 2-ї, 3-ї та 4-ї категорій допускається прокладання інших трубопроводів (нафтопроводів, повітропроводів тощо), за винятком трубопроводів з хімічно їдкими, отруйними та легкозаймистими летючими речовинами.

Спільне прокладання паропроводів 1-ї категорії з продуктопроводами забороняється.

52. При підземному прокладанні трубопроводів у проїжджих місцях глибина закладання від поверхні землі до верху конструкції каналу повинна прийматися не менше 0,5 м. У необхідних випадках допускається закладання каналів на глибину менше 0,5 м за умови посилення їхньої конструкції.

53. У разі використання для природної компенсації поворотів трубопроводів при безканальній прокладці їх необхідно на відповідних ділянках траси (біля поворотів) влаштовувати непрохідні канали.

54. Камери для обслуговування підземних трубопроводів категорій 1-ї, 2-ї та 3-ї повинні мати не менше двох люків зі сходами або скобами. У камерах трубопроводів внутрішньою площею до 2,5 м2, а також у камерах трубопроводів 4-ї категорії допускається влаштування одного люка.

При встановленні на трубопроводах чавунної арматури або чавунних компенсаторів діаметром більше 150 мм камери для їх обслуговування повинні бути забезпечені не менше ніж двома люками, незалежно від площі камери.

55. При повітряному прокладанні трубопроводів через вулиці та проїзні дороги висота розташування трубопроводів від рівня землі до зовнішньої поверхні ізоляції повинна бути не менше 4,5 м, крім випадків прокладання через залізничне полотно, коли відстань від головки рейки до зовнішньої поверхні ізоляції має бути не меншою 6м.

56. У всіх випадках, коли відстань від нижньої точки ізоляції трубопроводів до рівня землі менша за 1,8 м, для проходу людей повинні бути влаштовані спеціальні підходи та перехідні сходи.

57. Горизонтальні ділянки паропроводів повинні бути покладені з ухилом не менше 0,001 з влаштуванням дренажу.

Компенсація теплових подовжень під час прокладання трубопроводів

58. Кожна ділянка трубопроводу між нерухомими опорами має бути розрахована на компенсацію теплових подовжень.

Компенсація теплових подовжень може здійснюватися як з допомогою самокомпенсації, і шляхом встановлення компенсаторів.

59. Допускається застосування таких типів компенсаторів:

а) гнутих П-подібних, ліроподібних та ін. з труб для будь-яких тисків та температур середовища;

б) для трубопроводів категорій 2-ї, 3-ї та 4-ї допускається застосування П-подібних компенсаторів зі звареними із секторів колінами, а також з крутозагнутими відводами з труб тієї ж якості, що й прямі ділянки;

в) сальникових сталевих спеціальної конструкції для тисків до 16 атм;

г) лінзових – до тиску 7 ати;

д) сальникових чавунних.

60. Компенсатори повинні бути під час встановлення розтягнуті на величину, зазначену в проекті.

61. П-подібні та ліроподібні компенсатори повинні встановлюватись у горизонтальному положенні. За відсутності необхідної площі для такої установки допускається встановлення компенсаторів у вертикальному або похилому положенні з розташуванням петлі вгору або вниз, з установкою дренажних штуцерів.

62. Чавунна арматура, що встановлюється, повинна бути захищена від згинальних напруг.

Кріплення трубопроводів

63. Конструкції опор та підвісок трубопроводів (крім власне пружин) повинні бути розраховані на вертикальне навантаження від ваги трубопроводу, наповненого водою та покритого ізоляцією, та, додатково, для нерухомих опор на зусилля, що виникають при термічній деформації трубопроводів.

64. Опори трубопроводів можуть розраховуватись без урахування ваги води. У цьому випадку має бути передбачено застосування спеціальних запобіжних пристроїв для розвантаження опор під час гідравлічного випробування.

65. Нерухливі опори необхідно розташовувати виходячи з умов самокомпенсації трубопроводів і розраховувати на зусилля, що передаються на них у разі найбільш несприятливого випадку навантаження.

Дренажі трубопроводів

66. Спорожнення трубопроводів повинно проводитися в нижніх точках кожної ділянки трубопроводів, що відключається засувками, через спускні штуцери. Для відведення повітря у верхніх точках трубопроводів необхідно встановити повітряники.

67. Усі ділянки паропроводів, які можуть бути відключеними запірними органами, для можливості прогріву та продування їх повинні бути забезпечені в кінцевих точках штуцером з вентилем, а при тиску понад 22 ати штуцером та двома послідовно розташованими вентилями - запірним та регулювальним (дренажним). Паропроводи на умовний тиск Ру 200 і вище повинні забезпечуватися штуцерами з послідовно розташованими запірним вентилем, регулюючим (дренажним) вентилем та дросельною шайбою. У випадках прогрівання ділянки паропроводу в обох напрямках продування має бути передбачене з обох кінців ділянки.

Влаштування дренажів має передбачати можливість контролю за їх роботою під час прогрівання трубопроводу.

68. Нижні кінцеві точки паропроводів та нижні точки їх згинів повинні забезпечуватися пристроєм для продування.

69. Розташування дренажних точок на горизонтальних ділянках паропроводів, а також конструкція дренажних пристроїв трубопроводів встановлюється проектною організацією.

70. Безперервне відведення конденсату за допомогою конденсаційних горщиків або інших пристроїв обов'язкове для паропроводів насиченої пари та для тупикових ділянок паропроводів перегрітої пари.

Для теплових мереж безперервне відведення конденсату, незалежно від стану пари, у нижніх точках траси обов'язкове.

IV. Виготовлення та монтаж трубопроводів

71. Виготовлення трубопроводів повинно проводитись у повній відповідності до проекту та цих Правил. Відступи від проекту мають узгоджуватися з проектною організацією, яка розробила проект трубопроводів.

72. Монтажна організація зобов'язана перевіряти наявність сертифікатів, клейм та маркування у всіх труб, що надходять на монтажний майданчик, та інших матеріалів, що застосовуються для виготовлення трубопроводів.

73. Зварні стики трубопроводів повинні бути розташовані на відстані не менше ніж 50мм від краю опори.

74. Забороняється проводити гарячу підгинання труб з вуглецевої сталі при температурі нижче 700° і проводити нагрівання вище 1000°, та якщо з легованої сталі - при температурі нижче 800°. Термообробка легованих труб після підгинання є обов'язковою.

75. Рухливі опори та підвіски трубопроводів мають бути зібрані з урахуванням теплового розширення трубопроводу.

76. Хомути підвісок трубопроводів повинні бути зсунуті проти прямовисного становища тяги на половину величини теплового розширення трубопроводу у бік, обернену до переміщення його при тепловому подовженні.

77. Пружини при встановленні їх на опорах та підвісках трубопроводу повинні бути затягнуті відповідно до вказівки на кресленні. На час монтажу та гідравлічного випробування трубопроводу пружини повинні бути розвантажені розпірними пристроями.

78. При встановленні приводу до арматури трубопроводу слід передбачати, щоб: а) маховики для ручного керування відкривали арматуру рухом проти годинникової стрілки та закривали за годинниковою стрілкою; б) проріз, у якому рухається покажчик відкриття арматури, не обмежувала його рух у крайніх положеннях. На шкалі покажчика крайні положення відкриття арматури повинні бути відзначені написами, що нестираються.

79. Холодний натяг трубопроводу, якщо він передбачений проектом, може виконуватись лише після: а) остаточного закріплення нерухомих опор по кінцях тієї ділянки, на якій необхідно зробити холодний натяг; б) остаточного встановлення всіх опор між зазначеними нерухомими опорами; в) зварювання та термообробки зварних стикоп (у разі потреби її проведення) на ділянці між нерухомими опорами.

V. Зварювання трубопроводів

Загальні вимоги

80. При виготовленні та монтажі трубопроводів та їх елементів допускається застосування всіх промислових методів зварювання, які забезпечують якість зварних з'єднань відповідно до вимог цих Правил.

Технологічний процес зварювання та порядок контролю, а також режими та способи термообробки зварних стиків (у разі потреби її проведення) повинні встановлюватись відповідними виробничими інструкціями, розробленими заводом-виробником або монтажною організацією.

81. До зварювальних робіт з виготовлення та монтажу трубопроводів допускаються зварювальники, що витримали випробування відповідно до Правил випробування електрозварювальників та газозварювальників, затвердженими Держгіртехнаглядом СРСР.

Контроль зварних з'єднань

100. Організація контролю зварювання повинна забезпечувати систематичну перевірку якості зварних з'єднань відповідно до вимог цих Правил, ГОСТ та виробничих інструкцій.

101. Крім міжопераційного контролю в процесі виготовлення та монтажу трубопроводу, контроль якості зварних з'єднань повинен здійснюватися нижченаведеними методами, відповідно до ГОСТ 3242-54, 6996-54, 7512-55 та інструкцією Міністерства будівництва електростанцій з ультразвукового контролю якості зварних стиків: а) зовнішнім оглядом усіх зварних з'єднань виробів; б) механічними випробуваннями зразків, що вирізані з контрольних стиків або зварних з'єднань виробів; в) металографічними дослідженнями зразків, що вирізані з контрольних стиків або зварних з'єднань виробів; г) ультразвуковою дефектоскопією; д) просвічуванням зварних стиків виробів рентгенівськими променями або гамма-променями; е) гідравлічним випробуванням виробів.

102. Кожен зварний стик трубопроводу, виконаний у заводських або монтажних умовах, повинен мати тавро зварювальника.

Усі види контрольних випробувань підлягають оформленню відповідною документацією.

Зовнішній огляд зварних швів

103. Зовнішній огляд зварних швів проводиться для виявлення наступних зовнішніх дефектів: непроварів, напливів, пропалів, незаварених кратерів, підрізів, тріщин у швах або в зонах термічного впливу, пористості, зміщення зварюваних елементів, перелому осі труби в місці розташування правильності форми та розмірів зварних швів та їх відповідності кресленням, нормалям, технічним умовам або стандартам на зварний виріб.

104. Огляд зварних швів проводиться відповідно до ГОСТ 3242-54 із застосуванням нормального та спеціального вимірювального інструменту.

Перед оглядом зварний шов та прилегла до нього поверхня основного металу на ширину не менше 200 мм по обидва боки шва повинні бути очищені від шлаку та інших забруднень, що ускладнюють огляд.

105. Оцінка якості зварного шва на зовнішній огляд повинна проводитись відповідно до вимог цих Правил, технічних умов або виробничих інструкцій.

Механічні випробування зварних з'єднань

106. Механічні випробування зварних з'єднань проводяться для визначення їх міцності та пластичності.

107. Обов'язковими видами механічних випробувань є: а) випробування на розтяг; б) випробування на загин; в) випробування на ударну в'язкість.

Випробування на ударну в'язкість обов'язково при зварюванні трубопроводів категорій 1-ї та 2-ї «б» при товщині стінки елементів 12 мм і вище.

108. Для контролю якості зварних з'єднань трубопроводу та його деталей одночасно зі зварюванням трубопроводу кожен зварник зобов'язаний зварити контрольні стики у кількості 1% для вуглецевих та низьколегованих марок сталей та 2% для аустенітних марок сталей від загальної кількості зварених ним однотипних стиків або фланців трубопроводів, але не менше одного контрольного стику.

Металографічні дослідження

122. Металографічне дослідження має на меті контроль фізичної суцільності швів, виявлення тріщин, пір, раковин, непроварів, шлакових включень, а також встановлення структурної характеристики металу за основними зонами (перехідний, термічний вплив). Металографічні дослідження обов'язкові для трубопроводів, що належать до категорії 1-ї та 2-ї «б».

Рентгено- та гаммаграфування та ультразвукова дефектоскопія

129. Просвічування гамма-променями або рентгенівськими променями підлягають:

а) зварні стики трубопроводів категорій 1-ї та 2-ї «б» у кількості 5% від загальної кількості зварених кожним зварником виробничих стиків труб зовнішнім діаметром понад 108 мм, але не менше одного стику для кожного зварника;

б) стикові зварні шви фасонних частин, виготовлених відповідно до ст. 43 цих Правил, для трубопроводів категорій 1-й "в", "г" та 2-й "б" зовнішнім діаметром понад 108 мм. У цьому випадку шви підлягають просвічуванню по всій їхній протяжності;

в) шви вварювання штуцерів у трубопроводи категорій 1-ї "в", "г" і 2-й "б" зовнішнім діаметром понад 108 мм при співвідношенні їх зовнішніх діаметрів, що перевищує 0,6.

Замість просвічування зварних стикових швів трубопроводів, виготовлених з вуглецевої та низьколегованих сталей перлітового класу, товщиною стінки 15 мм та більше допускається проведення ультразвукової дефектоскопії.

130. Стикові зварні шви бракуються, якщо при просвічуванні їх рентгенівськими або гамма-променями будуть виявлені такі дефекти:

а) тріщини будь-яких розмірів та напрямків;

б) непровари з перерізу шва;

в) непровари у вершині шва в з'єднаннях, доступних для зварювання тільки з одного боку, без підкладки, глибиною понад 15% від товщини стінки, якщо вона не перевищує 20мм, і понад 3 мм – при товщині стінки понад 20 мм.

г) шлакові включення або раковини за гр. А та В ГОСТ 7512-55 розміром по глибині шва більше 10% від товщини стінки, якщо вона не перевищує 20 мм і більше 3 мм при товщині стінки понад 20 мм;

д) шлакові включення, розташовані ланцюжком або суцільною лінією вздовж шва, за групою ГОСТ 7512-55 при сумарній їх довжині більше 200 мм на 1 м шва;

е) газові пори, розташовані у вигляді суцільної сітки;

ж) накопичення газових пор в окремих ділянках шва по групі В ГОСТ 7512-55 понад 5 шт. на 1 см2 площі шва.

131. При отриманні незадовільних результатів просвічування провадиться просвічування подвоєної кількості стиків. Якщо при додатковому просвічуванні будуть виявлені неприпустимі дефекти, то просвічуються всі стики трубопроводу, зварені цим зварювальником.

Гідравлічне випробування зварних елементів трубопроводу

132. Гідравлічне випробування зварних елементів трубопроводу проводиться з метою перевірки міцності та щільності зварних з'єднань.

133. Блокові вузли трубопроводів та окремі зварні елементи повинні піддаватися гідравлічному випробуваннюпробним тиском:

а) блокові вузли паропроводів та трубопроводів гарячої води – 1,25 робочого тиску;

б) зварні елементи трубопроводів (компенсатори, коліна та інші фасонні частини) – тиском відповідно до ГОСТ 356-52.

Технічний огляд трубопроводів

143. Трубопроводи, що підлягають дії цих Правил, перед пуском в експлуатацію та в процесі експлуатації повинні піддаватися технічному огляду: зовнішньому огляду та гідравлічному випробуванню.

Поживні трубопроводи парових котлів електростанцій, крім зазначених видів огляду, повинні бути піддані в процесі експлуатації внутрішньому огляду.

144. Технічний огляд трубопроводів повинен проводитися технічною адміністрацією підприємства в наступні терміни:

а) зовнішній огляд трубопроводів всіх категорій – не рідше одного разу на рік;

б) зовнішній огляд і гідравлічне випробування трубопроводів, що не підлягають реєстрації, - перед пуском в експлуатацію після монтажу, після ремонту, пов'язаного зі зварюванням стиків, а також при пуску цих трубопроводів після знаходження їх у стані консервації тривалістю понад два роки;

в) внутрішній огляд не підлягають реєстрації поживних трубопроводів парових котлів електростанцій – не рідше одного разу на три роки.

145. Зареєстровані трубопроводи, крім технічного огляду, проведеного технічною адміністрацією, повинні бути піддані технічному огляду інженером-контролером (інспектором) у наступні строки:

а) зовнішньому огляду не рідше одного разу на три роки;

б) зовнішньому огляду та гідравлічному випробуванню перед пуском знову змонтованого трубопроводу в роботу;

в) зовнішньому огляду та гідравлічному випробуванню після ремонту, пов'язаного із зварюванням стиків, а також при пуску трубопроводу після знаходження його у стані консервації тривалістю понад два роки;

г) внутрішньому огляду живильні трубопроводи парових котлів електростанцій, крім зазначених у ст. 144 п. «в», - не рідше одного разу на три роки.

146. Зовнішній огляд трубопроводів, прокладених відкритим способом або у прохідних каналах, може проводитись без зняття ізоляції.

Зовнішній огляд трубопроводів під час прокладання в непрохідних каналах або при безканальній прокладці проводиться шляхом розтину ґрунту окремих ділянок та зняття ізоляції не рідше, ніж через кожні два кілометри довжини трубопроводу

Інженер-контролер (інспектор) за наявності сумнівів у стані стінок або зварних швів трубопроводу може вимагати часткового або повного видалення ізоляції.

147. Знову змонтовані трубопроводи піддаються зовнішньому огляду та гідравлічному випробуванню до накладання ізоляції. Для безшовних труб дозволяється проводити зовнішній огляд та гідравлічне випробування з накладеною ізоляцією; при цьому зварні стики та фланцеві з'єднання повинні бути не ізольовані та доступні для огляду.

148. Гідравлічне випробування трубопроводів може проводитися лише після закінчення всіх зварювальних робіт, включаючи термообробку, а також після встановлення та остаточного закріплення опор та підвісок.

149. Гідравлічне випробування трубопроводів у зібраному вигляді має проводитися пробним тиском рівним 1,25 робочого тиску. Судини, що є невід'ємною частиною трубопроводу, відчуваються тим самим тиском, що й трубопроводи.

150. Для живильних трубопроводів за робочий тиск приймається тиск, який можуть розвинути живильні насоси при закритих засувках.

151. Пробний тиск при гідравлічному випробуванні трубопроводів повинен триматися протягом 5 хв., після чого тиск повинен бути знижений до робочого. При робочому тиску проводиться огляд трубопроводу та обстукування зварних швів молотком вагою не більше 1,5 кг.

Результати гідравлічного випробування вважаються задовільними, якщо під час випробування немає падіння тиску по манометру; у зварних швах, трубах, корпусах арматури тощо не виявлено ознак розриву, течі та запотівання.

152. Гідравлічне випробування при контролі якості з'єднувального зварного стику паропроводу або поживного трубопроводу з діючою магістраллю, у разі наявності між ними тільки однієї відключаючої засувки, поставленої на зварюванні, може бути замінене просвічуванням цього стику рентгенівськими променями або гамма.

153. Гідравлічне випробування трубопроводів повинно проводитись за позитивної температури навколишнього повітря. При негативній температурі навколишнього повітря дозволяється замінювати гідравлічне випробування пневматичним таким самим пробним тиском, як і при гідровипробуванні.

При пневматичному випробуванніповинні вживатися запобіжні заходи.

Обстукування трубопроводу під тиском під час пневматичного випробування забороняється.

154. Внутрішній огляд поживних трубопроводів з фланцевими з'єднаннями, що має на меті перевірку стану внутрішньої їх поверхні, проводиться вибірково, в місцях, найбільш схильних до корозії (ділянка поживного трубопроводу між головною засувкою і зворотним клапаном, тупикові ділянки, фасонні частини тощо). роз'єднання фланцевих з'єднаньта огляду внутрішньої поверхні за допомогою лампи та дзеркала. При кожному внутрішньому огляді поживних трубопроводів адміністрацією повинна проводитись ревізія арматури та кріплення.

Зварні поживні трубопроводи, що не мають фланцевих з'єднань, повинні перевірятися шляхом засвердлівання труб на окремих ділянках за вказівкою особи, яка робила огляд, просвічуванням гамма-променями, перевіркою ультразвуком тощо.

Нагляд та обслуговування трубопроводів

160. Адміністрація підприємства, якому належить трубопровід, зобов'язана утримувати трубопровід відповідно до вимог цих Правил, забезпечуючи безпеку обслуговування та надійність роботи його.

161. Для ведення нагляду за станом трубопроводу та безпекою його обслуговування керівництво підприємства має призначити наказом на підприємстві відповідальну особу, яка має відповідну технічну кваліфікацію та практичний досвід. Прізвище, ім'я та по батькові відповідальної особи та її розпис мають бути у паспорті трубопроводу.

162. Обслуговування трубопроводів має бути доручено особам, навченим за програмою техмінімуму та знаючим схему трубопроводу. Знання обслуговуючого персоналу мають бути перевірені адміністрацією підприємства.

163. Введення трубопроводу в роботу та догляд за ним має здійснюватися за інструкцією, затвердженою керівництвом підприємства.

164. У котельних та інших приміщеннях, що мають трубопроводи, на видному місці повинні бути вивішені схеми трубопроводів в умовних кольорах та інструкції з пуску та обслуговування трубопроводів. На запірних вентилях і засувках повинні бути нанесені чітко видимі стрілки, що вказують напрямок обертання маховика запірного пристосування (у бік закриття «3», у бік відкриття «Про») та напрямки руху середовища.

165. З метою запобігання аваріям, пов'язаним із проникненням пального газу в канали та камери тепломереж, а також з метою усунення нещасних випадків з персоналом необхідно:

а) на загазованих ділянках теплових мереж забезпечити можливість вентиляції каналів та камер;

б) перед входом у камери та канали, де можлива поява газу, вентилювати їх;

в) обхід камер проводити не менше ніж двом особам;

г) при експлуатації газонебезпечних мереж для освітлення камер застосовувати лише безпечні джерела світла;

д) при необхідності терміново увійти в камеру, до видалення з неї газу, кожен спускається повинен одягнути шланговий протигаз, один кінець якого повинен бути виведений назовні; користування фільтруючими протигазами забороняється.

166. Для запобігання аваріям паропроводів, що працюють при температурі 450° і вище, через залишкові деформації, що виникають внаслідок повзучості металу труб, а також внаслідок нестабільності структури, власник паропроводу зобов'язаний встановити ретельне та систематичне спостереження за зростанням залишкових деформацій та зміною структури металу.

Спостереження, контрольні виміри та вирізки повинні проводитись за інструкцією Міністерства електростанцій зі спостереження за повзучістю та структурними змінами металу паропроводів та пароперегрівачів.

Популярні статті

Технорматив

РОСІЙСЬКЕ ВІДКРИТО АКЦІОНЕРНЕ СУСПІЛЬСТВО

ЕНЕРГЕТИКИ ТА ЕЛЕКТРИФІКАЦІЇ «ЄЕС РОСІЇ»

У Типовому Посібнику (далі Посібник) з експлуатації трубопроводів пари та гарячої води ТЕС наведено вимоги технічного та організаційного характеру, спрямовані на забезпечення безпечної та ефективної експлуатації трубопроводів теплових електричних станцій.

Керівництво призначене для застосування організаціями, що виконують роботи з експлуатації, технічного обслуговування, налагодження та ремонту обладнання теплових електричних станцій.

1. Область застосування

1.1. Керівництво поширюється на головні трубопроводи (код ОКП 31 1311, 31 1312) теплових електричних станцій, включаючи трубопроводи І та ІІ категорії відповідно до наведеної нижче класифікації.

Таблиця 1

1.2. Керівництво встановлює порядок, правила та технічні показники організації ефективної експлуатації обладнання теплових електричних станцій за умови забезпечення його надійності та безпеки.

1.3. Керівництво визначає методичну основу, а також мінімально необхідні технічні та організаційні вимоги щодо розробки виробничих інструкцій для конкретного обладнання теплових електричних станцій.

2.3. ГПЗ: Головна парова засувка.

2.4. ГІ: Гідравлічне випробування.

2.5. І: Інструкція.

2.6. ІПВ: Імпульсно-запобіжний пристрій.

2.13. ПЗК: Запобіжний запірний клапан;

2.14. ПК: Запобіжний клапан.

2.15. РОУ: Редукційно-охолоджувальна установка.

2.16. РД: Керівний документ.

2.17. Ростехнагляд: Федеральна службаз екологічного, технологічного та атомного нагляду.

2.18. РТМ: Керівний технічний матеріал.

2.19. СО: Стандарт організації.

2.20. СРМ: Збірник керівних матеріалів.

2.21. ТІ: Типова інструкція.

2.22. Р: Типове керівництво.

2.23. ТЕС: Теплова електростанція.

2.24. Ц: Циркуляр.

2.25. d y: Умовний діаметр.

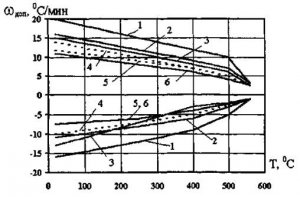

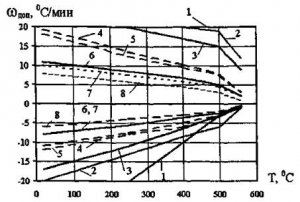

2.26. w дод: Допустима швидкість прогрівання трубопроводу.

3. Організація експлуатації трубопроводів

3.1. Керівництво організації-власника, що здійснює експлуатацію трубопроводу, несе відповідальність за безпечну експлуатацію трубопроводу, контроль за його роботою, за своєчасність та якість проведення ревізії та ремонту, а також за погодження з автором проекту змін, що вносяться до трубопровід та його проектної документації.

Керівництво організації-власника має забезпечувати утримання трубопроводу у справному стані та безпечні умови його експлуатації.

З цією метою власнику необхідно:

Призначити відповідального за справний стан та безпечну експлуатацію трубопроводів із числа інженерно-технічних працівників, які пройшли перевірку знань у встановленому порядку;

Забезпечити інженерно-технічних працівників чинною нормативно-технічною документацією, правилами та керівними вказівками щодо безпечної експлуатації трубопроводів;

Призначити необхідну кількість осіб обслуговуючого персоналу, навченого та має посвідчення на право обслуговування трубопроводів;

Розробити та затвердити інструкцію для персоналу, який обслуговує трубопроводи;

Встановити такий порядок, за якого персонал, на який покладено обов'язки з обслуговування трубопроводів, вів ретельне спостереження за дорученим обладнанням шляхом оглядів, перевірок справності дії арматури, контрольно-вимірювальних приладів та запобіжних пристроїв; для запису результатів оглядів та перевірок має вестись оперативний журнал;

Встановити порядок та забезпечити періодичність перевірки знання керівними та інженерно-технічними працівниками правил, норм та інструкцій з техніки безпеки;

Організувати періодичну перевірку знань персоналом інструкцій;

Забезпечити неухильне виконання інженерно-технічними працівниками встановлених правил, а обслуговуючим персоналом – інструкцій.

3.2. Відповідальність за справний стан та безпечну експлуатацію трубопроводів покладається на керівного працівника, призначеного наказом по підприємству, якому безпосередньо підпорядкований персонал, який обслуговує трубопроводи.

3.3. Відповідальний за справний стан та безпечну експлуатацію трубопроводів зобов'язаний:

Допускати до обслуговування трубопроводів лише навчений та атестований персонал;

Вчасно сповіщати комісію з періодичної та позачергової перевірки знань про майбутні перевірки та забезпечувати явку персоналу для перевірки знань;

Забезпечувати обслуговуючий персонал виробничими інструкціями;

Забезпечувати проходження обслуговуючим персоналом періодичних медичних оглядів;

Забезпечувати ведення та зберігання технічної документації з експлуатації та ремонту трубопроводів (паспорт, оперативний та ремонтний журнали, журнал контрольних перевірок манометрів та ін.);

Щодня у робочі дні перевіряти записи в змінному журналі та розписуватись у ньому;

Видавати письмове розпорядження на пуск трубопроводів у роботу після перевірки готовності до експлуатації та організації їх обслуговування;

Забезпечувати кожен трубопровід, введений в експлуатацію, табличками та написами, передбаченими п.п. 7.5;

Допускати до експлуатації трубопроводи, що відповідають вимогам промислової безпеки;

Організовувати своєчасну підготовку до технічних оглядів трубопроводів, зареєстрованих в органах Ростехнагляду та брати участь у оглядах;

Проводити технічний огляд трубопроводів;

Проводити зовнішній огляд трубопроводів (у процесі роботи) - не рідше одного разу на рік;

Забезпечувати виведення трубопроводів у ремонт відповідно до графіка ремонтів;

брати участь в обстеженнях, що проводяться територіальними органами Ростехнагляду, та виконувати розпорядження, що видаються за результатами обстежень;

Проводити інструктаж та протиаварійні тренування з персоналом, що обслуговує трубопроводи;

Встановлювати порядок приймання та здачі зміни персоналом, що обслуговує трубопроводи;

Забезпечувати усунення виявлених під час технічного огляду чи діагностування несправностей чи дефектів до пуску трубопроводу в експлуатацію.

3.4. До обслуговування трубопроводів можуть бути допущені особи, навчені за програмою, узгодженою в установленому порядку, що мають посвідчення на право обслуговування трубопроводів та знають інструкції щодо їх експлуатації.

3.5. Підготовка персоналу, зайнятого експлуатацією трубопроводу, повинна бути організована відповідно до .

3.6. Найважливішим видомДля підготовки оперативного персоналу є протиаварійні тренування. Оперативний персонал ТЕС має брати участь у протиаварійних тренуваннях не рідше одного разу на квартал.

3.7. Для трубопроводів та арматури проектною організацією встановлюється розрахунковий термін експлуатації. Ця інформація має бути відображена у проектній документації та внесена до паспорта трубопроводу. Експлуатація трубопроводів, які відпрацювали призначений або розрахунковий термін служби, допускається при отриманні дозволу в установленому порядку.

4. Влаштування трубопроводів

Трубопровід є сукупністю деталей та пристроїв, призначеної для транспортування технологічного середовища. Він включає прямолінійні ділянки, криволінійні ділянки, фасонні елементи (трійники, перехідники з одного діаметра на інший, компенсатори), пристрої та арматуру різного призначення, а також допоміжні технологічні лінії для заповнення, спорожнення, прогріву та видалення повітря.

До складу трубопроводу входять також ОПС, що забезпечує збереження заданої трасування трубопроводу та його проектних переміщень при монтажі та в умовах експлуатації, теплова ізоляція, а також засоби контролю та захисту.

Засоби контролю та захисту, що встановлюються на трубопроводах, повинні забезпечувати надійне та безпечне функціонування не лише самого трубопроводу, а й підключеного до нього технологічного обладнання.

4.1. Труби

4.1.1. Труби характеризуються основними розмірами: внутрішнім або зовнішнім діаметром, товщиною стінки, радіусом вигину криволінійних ділянок. Крім того, для них повинен бути зазначений матеріал та стандарт (технічні умови) на виготовлення та умовний прохід ( d v), приблизно дорівнює внутрішньому діаметру труби, вираженому в міліметрах.

У технічній документації для умовних проходів не вказуються одиниці виміру. Відповідно до ГОСТ 28338-89 умовні проходи труб з внутрішнім діаметромвід 10 до 25 мм кратні 5; від 40 до 80 мм кратні – 10; від 100 до 375 кратні 25; від 400 до 1400 мм кратні 100. Як виняток застосовуються умовні проходи 32 і 450.

Вибір основних розмірів труб - внутрішнього діаметра та товщини стінки визначається міцністю та конструкторським розрахунками трубопроводу. Товщина стінки труб і деталей трубопроводів повинна визначатися розрахунком на міцність залежно від розрахункових параметрів, корозійних та ерозійних властивостей транспортованого середовища відповідно до діючої НТД та стосовно діючого сортаменту труб. При виборі товщини стінки труб та деталей трубопроводів повинні враховуватись особливості технології їх виготовлення. Повнота виконання розрахунків має відповідати вимогам.

4.1.2. Можливість зміни в умовах експлуатації трубопроводу тиску, чи робочої температури, чи типорозмірів його елементів має бути обґрунтована результатами міцнісних перевірочних розрахунків, можливостями встановлених запобіжних пристроїв та теплової автоматики та погоджена зі спеціалізованою проектною організацією.

4.1.3 Труби повинні мати маркування з позначенням організації-виробника, тавра відділу технічного контролю, марки сталі, номери партії, а також сертифікати, що засвідчують типорозмір, якість труб, склад металу та його властивості відповідно до вимог нормативних документів.

За відсутності маркування або неповноти відомостей про труби, зазначені в сертифікатах, організація, що проводить монтаж або ремонт трубопроводу, повинна організувати необхідні випробування (контроль труб) з оформленням результатів протоколами та (або) висновками спеціалізованих організацій.

4.1.4. Якість складання трубопроводу та вимоги до його зварних з'єднань регламентуються у .

4.2. Прокладання трубопроводів

4.2.1. Конфігурація з'єднання трубних елементів в єдину конструкцію повинна забезпечувати:

Виконання для кожного елемента трубопроводу умов міцності при впливі внутрішнього тиску, власної маси, маси середовища, що транспортується, і реакцій опорних елементів;

Виконання умов міцності металу елементів трубопроводів при дії зусиль, що розвиваються при нагріванні та розширенні ділянок трубопроводів (забезпечення умов самокомпенсації температурних розширень);

Безперешкодне видалення конденсату, води та повітря;

Керований прогрів та охолодження трубопроводу;

Вилучення непроектних обмежень температурним розширенням ділянок трубопроводу, покритого тепловою ізоляцією, з боку будівельних конструкцій, майданчиків обслуговування та інших трубопроводів;

Зручність монтажу, обслуговування, контролю та ремонту всіх його елементів.

4.2.2. Прокладання ділянок трубопроводів має бути виконане з передбаченим проектом нахилом труби по відношенню до горизонталі (ухилом) для того, щоб мимовільний рух конденсату або води було направлено до вузлів евакуації (штуцерів дренажних ліній).

4.2.3. Відповідно до величини ухилу при прогріві, охолодженні або випорожненні повинна бути не менше 4 мм на 1 метр довжини трубопроводу.

Для трубопроводів пари зазначена величина ухилу повинна зберігатися до температури, яка відповідає насичення при робочому тиску середовища. Початкові ухили монтажного та холодного станів горизонтальних ділянок трубопроводу мають бути визначені проектними розрахунками та зазначені у його документації.

4.2.4. Напрямок ухилів має співпадати з напрямом руху робочого середовища. У разі підйомного руху робочого середовища трубопроводом пари, допускається зустрічний напрямок потоків пари і конденсату.

4.2.5. Наявність ділянок недренованих («мішків конденсату») на трубопроводах не допускається. При виявленні таких ділянок на трубопроводі повинні бути вжиті заходи щодо їх усунення або організації додаткових точок дренування.

4.3. Арматура трубопроводів

Термін «арматура трубопроводів» - відображає сукупність технічних пристроїв, основне призначення яких:

У відключенні трубопроводів від інших приєднаних до нього трубопроводів або обладнання (запірна арматура);

У регулюванні параметрів середовища, що транспортується: витрати, тиску, температури (регулююча арматура);

У запобіганні трубопроводів або підключеного до них обладнання від пошкоджень (захисна арматура або запобіжні пристрої).

Вимоги до арматури трубопроводів ТЕС встановлюються у .

За способом приєднання до трубопроводу арматура поділяється на фланцеву та з кінцями, обробленими під зварювання. За способом управління - на ручну, електрифіковану з керуванням за місцем та електрифіковану з дистанційним керуванням.

4.3.1. Арматура для трубопроводів вибирається за найбільшим можливим тиском і температурою, умовним проходом, а також за фізико-хімічними властивостями транспортованого середовища.

4.3.2. Для забезпечення можливості регулювання швидкості прогріву відповідальних трубопроводів, а також для зниження перепаду тиску на робочих органах запірної або регулюючої арматури, паралельно їй, як правило, повинні встановлюватися байпаси (обвідні лінії), забезпечені послідовно встановленими по ходу середовища запірною арматурою і вентилем. Можлива також установка послідовно двох вентилів, один з яких (перший по ходу середовища) використовується як запірна, а друга - регулююча арматура.

Прохідний переріз байпасів має визначатися під час проектування трубопроводу. Прокладання ліній байпасів має забезпечувати відсутність можливості накопичення в них конденсату під час експлуатації трубопроводу.

4.3.3. Арматура з умовним проходом ( d y) великим або рівним 50 повинен мати паспорт підприємства-виробника, в якому повинні бути зазначені повні відомості, що містяться в ТУ на виготовлення відповідальних елементів: її корпусу, кришки, шпинделя, затвора та деталей кріплення.

4.3.4. Арматура має бути розрахована на міцність з урахуванням максимально допустимих навантажень від трубопроводів. Забороняється використовувати арматуру як опору для трубопроводу.

4.3.5. Робочі органи запірної, запірно-регулюючої та регулюючої електроприводної арматури, призначеної для роботи на воді та парі, при зникненні електроживлення не повинні змінювати свого положення.

4.3.6. Арматура відповідно до повинна мати чітке маркування на корпусі, в якому має бути зазначено:

Назва або товарний знак підприємства-виробника;

Умовний прохід;

Умовний або робочий тиск та температура середовища;

Марка сталі;

Напрямок потоку середовища, що транспортується (для певних конструкцій арматури).

4.3.7. Запірна арматура повинна забезпечувати в закритому стані відсутність протоки через неї середовища (тобто щільність), а також мінімальну гідравлічний опірдля транспортованого середовища у відкритому стані. Обидва ці показники для запірної арматури є нормованими. Запірна арматура має бути розрахована на повний перепад тисків на запірному органі.

4.3.8. Неповне відкриття або закриття запірної арматуриведе до дроселювання транспортованого середовища та прискореного ерозійного зношування робочих поверхонь затвора. У робочому стані трубопроводу запірна арматура повинна бути повністю відкрита, або закрита. Використання запірної арматури як регулюючу забороняється.

4.3.9. Сила притискання робочих поверхонь затвора арматури залежить від температури шпинделя. Тому при переході трубопроводу з одного теплового стану до іншого сила притискання повинна коригуватися. Зокрема, для арматури з електроприводом, у якої сила струму відключення електродвигуна приводу (у положеннях «відкрито» та «закрито») встановлюється в холодному стані трубопроводу, доцільно коригувати цей показник для робочого стану трубопроводу.

4.3.10. Регулююча арматура призначена для плавної зміни параметрів середовища в процесі експлуатації трубопроводу (тиску, витрати і температури). До регулюючої арматури відносяться: регулюючі та дросельні клапани, вентилі.

4.3.11. Умови використання та характеристики регулюючої арматури повинні відповідати її паспортним даним. Використання регулюючої арматури поза сферою застосування, зазначеної в паспортних даних, не допускається.

4.3.12. Якщо на корпусі арматури є стрілка, що вказує напрямок потоку транспортованого середовища, то установка арматури по потоку повинна виконуватись відповідно до напрямку цієї стрілки.

4.3.13. На арматурі повинен бути встановлений електричний привід з місцевим та/або дистанційним керуванням, якщо:

Ручні зусилля щодо управління арматурою великі;

Цього потребує швидкість виконання технологічних операцій;

Обслуговування арматури утруднене або пов'язане з небезпекою обслуговуючого персоналу.

4.3.14. На арматурі мають бути таблички з назвами та номерами, що відповідають номерам на технологічних (робочих) схемах трубопроводів, а також напрямки обертання штурвала у бік відкриття «Про» та закриття «З». Регулюючі клапани мають бути забезпечені покажчиками ступеня відкриття регулюючого органу, а запірна арматура - вказівниками «Відкрито» та «Закрито».

4.3.15. Запобіжні пристрої та захисна арматура є складовими частинами технологічного комплексу, що забезпечує безпеку як трубопроводів, так і підключеного до них обладнання. Запобіжні пристрої повинні забезпечувати неможливість підвищення тиску у трубопроводі та підключеному до нього обладнанні вище встановленого рівня. До запобіжних пристроїв відносяться запобіжні клапани, БРОУ (в режимах пуску та зупинки), а також зворотні клапани.

4.3.16. Розміщення запобіжних пристроїв та їх утримання регламентуються вимогами. Налаштування запобіжних пристроїв та захисної арматури повинно виконуватись відповідно до інструкцій підприємств-виробників.

4.3.17. Відбір середовища від патрубка, у якому встановлено запобіжний пристрій, не допускається. Запобіжні клапани повинні мати трубопроводи, що відводять, що оберігають персонал від опіків при спрацьовуванні клапанів. Ці трубопроводи повинні бути захищені від замерзання та обладнані дренажними лініями (з рекомендованим значенням d y не менше 50). Установка запірних органів цих дренажних лініях не допускається. Також забороняється встановлення запірних органів між запобіжними пристроями і трубопроводами, що захищаються, а також за самими запобіжними пристроями.

4.3.18. У конструкціях вантажних або пружинних запобіжних клапанів має бути передбачена можливість перевірки справності дії клапанів під час роботи трубопроводу шляхом їхнього примусового відкриття. У разі встановлення на трубопроводі електромагнітного імпульсно-запобіжного пристрою (ІПЗ) воно має бути обладнане пристроєм, що дозволяє робити примусове відкриття клапана дистанційно з щита управління.

4.3.19. Запобіжні клапани повинні бути розраховані і відрегульовані так, щоб тиск у елементі, що захищається, не перевищував розрахунковий більш ніж на 10 %.

4.3.20. Перевищення тиску при повному відкритті запобіжного клапана вище, ніж на 10% розрахункового, може бути дозволено лише в тому випадку, якщо це передбачено розрахунком на міцність трубопроводу та підключеного до нього обладнання.

4.3.21. Якщо експлуатація трубопроводу дозволена на зниженому тиску, то регулювання запобіжних пристроїв повинне проводитися за цим тиском, причому пропускна здатність пристроїв повинна бути перевірена розрахунковим шляхом.

4.4. Дренажні трубопроводи та повітряники

4.4.1. У всіх нижніх точках трубопроводу, в яких може накопичуватися конденсат або залишатися вода (для трубопроводів поживної води), відповідно, повинні бути змонтовані дренажні лінії. Випорожнення трубопроводу повинно проводитись у спеціальне технологічне обладнання(Розширювачі дренажу), що має пристрої для періодичного або безперервного відведення рідини.

На дренажних лініях повинна бути встановлена запірна арматура, а при тиску понад 2,2 МПа (22 кгс/см 2) - два послідовні вентилі, перший з яких повинен використовуватися як запірна арматура, другий - як регулююча.

Для контролю прогріву трубопроводу та справності дренажної лінії доцільно між запірною та регулювальною арматурою встановлювати спеціальне відгалуження в атмосферу, забезпечене вентилем (ревізію).

Трубопроводи пари на тиск 20 МПа (200 кгс/см 2 ) і вище повинні забезпечуватися штуцерами з послідовно розташованими запірним та регулюючим вентилями та дросельною шайбою.

Справність дренажних ліній та їх арматури багато в чому визначає надійність трубопроводу та його довговічність.

4.4.2. У трубопроводах, що транспортують воду, призначення дренажних ліній полягає у спорожненні внутрішнього обсягу трубопроводу. Для трубопроводів, що транспортують пар, вони призначені:

Для контролю пропуску пари через трубопровід (через ревізії);

Для відмивання трубопроводу (через ревізії – у зливну вирву);

Для випорожнення від конденсату;

Для пропуску пари при прогріванні трубопроводу (продування трубопроводу);

Для пропуску невеликих витрат пари для підтримки високої температури у тупикових ділянках трубопроводу.

Як правило, дренажні лінії, розташовані на найбільшій відстані від місця подачі в трубопровід пари, повинні об'єднувати в собі можливості проведення дренування трубопроводу та виконання його продування.

4.4.3. Місця розташування, прохідний переріз дренажних ліній, їх схема і напрямок потоків середовища, що видаляється, визначаються при проектуванні трубопроводу. Схема підключення дренажних ліній від трубопроводів різним тискомдо збірних ємностей (розширювачам дренажу) повинна забезпечувати відсутність можливості замикання одних потоків іншими, а також попадання середовища з одних трубопроводів в інші.

4.4.4. При об'єднанні дренажних ліній декількох трубопроводів або ділянок трубопроводу, що відключаються, на кожній з них повинна встановлюватися запірна арматура.

4.4.5. Конструкція та розташування розширювачів дренажу повинно виключати можливість неповного дренування, а також попадання конденсату назад у дреновані трубопроводи.

4.4.6. Щоб уникнути гідравлічних ударів, дренажні лінії повинні прокладатися без підйомних ділянок з ухилом у бік збірних ємностей.

4.4.7. Конфігурація дренажних ліній, а також конструкція та розташування їх опорних елементів повинні забезпечувати умови самокомпенсації температурних розширень. Крім того, дренажні лінії, їх ОПС та вузли проходу через майданчики обслуговування не повинні перешкоджати температурним переміщенням основного трубопроводу.

4.4.8. Тупикові ділянки трубопроводів пари, а також відгалуження, які при різних схемних перемиканнях при працюючому обладнанні можуть опинитися в непроточному стані, повинні бути забезпечені пристроями, що дозволяють видаляти конденсат, що накопичується там. Для цього в зонах скупчення конденсату повинні бути влаштовані дренажні лінії постійного продування в розширювачі дренажів (через дросельні пристрої та конденсатовідвідники), або безарматурні лінії, що зв'язують непроточні та проточні обсяги одного і того ж трубопроводу, не розділені арматурою (постійно діючі). Обов'язковою умовою в останньому випадку має бути прокладання безарматурних ліній із ухилом у бік проточного об'єму.

4.4.9. При включенні дренажних ліній запірний вентиль повинен відкриватись першим, а регулюючий – другим; при закритті дренажних ліній послідовність операцій має бути зворотною. При зливі конденсату, щоб уникнути зносу, обидва вентилі повинні бути повністю відкриті.

4.4.10. У верхніх точках трубопроводу, на верхній трубі, що утворює, повинні встановлюватися повітряники - лінії, призначені для видалення з трубопроводу повітря при його заповненні парою або водою. Повітряники повинні зв'язувати трубопровід із атмосферою. Відкриття та закриття повітряників повинно здійснюватися вентилем.

Оскільки повітряники встановлюються на верхній трубі, що утворює, вони меншою мірою схильні до забруднення і можуть використовуватися як додаткові лінії ревізії.

4.4.11. Повітряники мають мати майданчики обслуговування. Їхнє трасування не повинно дозволяти скупчення конденсату, крім того, лінії повітряників не повинні бути джерелом непроектних обмежень для температурних переміщень трубопроводу.

4.4.12. Для запобігання утворенню конденсату та попадання його в прогріті трубопроводи пари, протяжність ділянок повітряників, дренажних та продувальних трубопроводів від штуцера підключення до трубопроводу до першої по ходу середовища запірної арматури не повинна перевищувати 250 - 300 мм. Крім того, повітряники, дренажні лінії, лінії продування та безарматурні лінії повинні бути ретельно теплоізольовані.

4.4.13. Арматура повітряників та дренажних ліній повинна вибиратися на ті ж параметри робочого середовища, що й арматура трубопроводу, на якому вони встановлюються.

4.5. Опорно-підвісна система кріплення трубопроводу (ОПС)

4.5.1. Маса трубопроводу, його відгалужень та арматури повинна бути рівномірно розподілена по опорним елементам, надійно закріпленим на будівельних конструкціях. Опорні елементи, а також вузли їх закріплення повинні бути розраховані на вертикальне навантаження від маси трубопроводу, заповненого водою і покритого тепловою ізоляцією, а також зусилля, що виникають в результаті температурних розширень ділянок трубопроводу при його нагріванні. Пружні елементи ОПС повинні мати нормативні запаси по вантажопідйомності та діапазону зміни пружних властивостей. Навантаження окремих елементів ОПС у різних станах трубопроводу (монтажному, холодному та робочому) повинні визначатися на основі проектних або перевірочних розрахунків. В окремих випадках елементи ОПС повинні забезпечувати захист трубопроводу від сейсмічних, вітрових та вібраційних навантажень. Вимоги до стану ОПС трубопроводів встановлюються у . Вимоги до елементів ОПС в умовах проведення ремонтних робіт наводяться у .

4.5.2. Максимальна вантажопідйомність елементів ОПС трубопроводів пари може призначатися без урахування маси води, необхідної щодо гідравлічних випробувань. Для цих випадків у конструкції ОПС трубопроводу повинні бути передбачені спеціальні пристрої, що приймають на себе додаткове навантаження від маси води.

4.5.3. По конструктивному виконанню розрізняють рухливі та нерухомі опорні елементи. Рухливі опорні елементи повинні забезпечувати можливість переміщень трубопроводу в одному або кількох напрямках. До рухомих опорних елементів відносяться ковзні та пружні (пружинні) опори, пружні підвіски, а також жорсткі тяги. Нерухливі опорні елементи (залежно від їх конструкції) повинні забезпечувати блокування лінійних переміщень або кутових і лінійних переміщень трубопроводу (для всіх або деяких ступенів свободи) при його температурних розширеннях.

4.5.4. Розстановка елементів ОПС по довжині трубопроводу повинна вибиратися при проектуванні з умов дотримання певних розмірів прольотів між опорними елементами, забезпечення самокомпенсації температурних розширень та можливості будівельних конструкцій сприймати зусилля, що передаються на них при найменш сприятливому поєднанні факторів, що навантажують. Додатковими умовами є забезпечення можливості доступу до зварних з'єднань трубопроводу з метою їх контролю.

4.5.5. Для ділянок трубопроводів, що мають температурні переміщення більше 100 мм, рекомендується використовувати пружні елементи ОПС із довжинами тяг не менше 1,5 м.

Примітка:

4.5.6. З різних конструкційпружних опорних елементів переважні такі, в яких пружні опорні елементи встановлюються в розсіченні тяг і навантаження яких піддається оцінці та регулюванню.

4.5.7. При монтажі рухомих елементів ОПС, а також при їхньому закріпленні на будівельних конструкціях повинні бути враховані температурні переміщення точок закріплення опор на трубопроводі при його переході з монтажного стану в робочий стан. Для цього виконуються запобіжні зміщення точок закріплення елементів ОПС на трубопроводах та (або) будівельних конструкціях.

4.5.8. Для трубопроводів, які в процесі експлуатації піддаються впливу вібрації, повинні бути передбачені засоби її зниження рівня, що виключає можливості їх аварійного руйнування та розгерметизації системи.

4.5.9. Регулювання навантаження елементів ОПС має виконуватися лише у холодному стані трубопроводу. Технологію проведення регулювання навантаження описано в .

4.6. Засоби контролю та захисту трубопроводів

4.6.1. Трубопроводи повинні оснащуватися засобами для вимірювання тиску та температури робочого середовища. Крім цього, на трубопроводах встановлюються первинні датчики, а також виконавчі пристрої захисту, що забезпечують безпеку персоналу, трубопроводів та пов'язаного з ними обладнання.

4.6.2. Обсяг необхідних технологічних вимірювань та захисту повинен бути передбачений проектом трубопроводу, а також технічною документацією заводів-виробників обладнання відповідно до вимог .

4.6.3. Алгоритм роботи захисту та їх вплив на виконавчі органи, розміщені на трубопроводі, визначається заводом-виробником обладнання та чинними нормативними документами.

Значення уставок і витримок часу спрацьовування захисту визначаються заводом-виробником устаткування, що захищається, або налагоджувальною організацією.

У разі реконструкції обладнання або відсутності даних заводів-виробників уставки та витримки часу встановлюються на підставі результатів випробувань.

4.6.4. Перевірка справності захисту та реакції виконавчих органів повинна виконуватись під час комплексних перевірок трубопроводів та обладнання.

4.6.5. Для забезпечення надійності трубопроводу під час проведення операцій прогрівання та розхолодження рекомендується здійснювати його додатковий температурний контроль поверхневими термопарами або термопарами, розміщеними в основному металі трубопроводу в наступних зонах:

На ділянках за впорскуючими пароохолоджувачами;

На ділянках, які за різних схемних перемиканнях можуть стати тупиковими.

Найбільш інформативними зонами для встановлення одиночних поверхневих термопар є нижні утворюють горизонтальні ділянки трубопроводів поблизу штуцерів дренажних ліній (оскільки це дає можливість об'єктивно оцінити роботу дренажних ліній при прогріванні трубопроводу).

4.6.6. На трубопроводах пари з внутрішнім діаметром 150 мм і більше і температурою пари від 300 °С і вище відповідно повинні встановлюватися покажчики для контролю за температурними розширеннями ділянок, а також спостереженням за правильністю роботи елементів ОПС.

Примітки:

1. Кількісний контроль температурних переміщень за вказівниками переміщень є коректним лише для:

a. трубопроводів, конфігурація та протяжність яких забезпечує значення переміщень, що перевищують допустимі значення відхилень між виміряними та розрахунковими значеннями (див. п.п. 7.2.2.);

b. індикаторів, розташованих на такій відстані від нерухомих опор, що забезпечує умову, викладену в п. 1а.

2. При числі елементів ОПС трубопроводу від одного до трьох, доцільно контролювати переміщення не за вказівниками температурних переміщень, а щодо зміни навантаження (осади) самих пружних елементів ОПС або зміни взаємного положення рухомих частин ковзних опор щодо їх нерухомих частин.

3. Для протяжних трубопроводів пари, прокладених на жорстких опорах по відкритій місцевості, допускається замінювати контроль температурних переміщень за покажчиками періодичним контролем технічного стану елементів опорної системи.

4.6.7. Розташування покажчиків температурних переміщень має здійснюватися відповідно до проекту трубопроводу. Зміна у розміщенні покажчиків для зручності їх обслуговування допускається за наявності дозволу проектної організації. При зміні проектного положення покажчиків слід розрахувати нові контрольні значення температурних переміщень.

4.6.8. Для забезпечення достовірності результатів вимірювань за вказівниками температурних переміщень довжина штанги, що закріплюється на трубопроводі, повинна перевищувати 1 м.

4.6.9. Розмітка покажчиків температурних переміщень у холодному та робочому станах повинна проводитися для температурних станів трубопроводу або взаємопов'язаних трубопроводів, які відповідають умовам розрахунку проектних контрольних значень переміщень.

4.6.10. Кількісний контроль температурних переміщень трубопроводів повинен виконуватися тих режимів експлуатації, котрим є контрольні значення температурних переміщень.

Примітка:

Дотримання умов п. 4.6.9. та 4.6.10. особливо важливо для трубопроводів пари ТЕС з поперечними зв'язками, оскільки проектні контрольні значення переміщень для них зазвичай є тільки для переходу зі стану, коли всі пов'язані єдиною системою температурних переміщень трубопроводи є холодними, стан, коли всі вони мають робочі параметри. У проміжних випадках (коли частина обладнання знаходиться в робочому стані, а частина - зупинена) зіставлення виміряних та розрахункових переміщень є некоректним.

4.6.11. До покажчиків температурних переміщень має бути забезпечений вільний доступ. У необхідних випадках для них слід влаштовувати сходи та майданчики обслуговування.

4.6.12. Відповідно до трубопроводів з вуглецевої і молібденової сталі, що працюють при температурі від 450 °С і вище, з хромомолібденових і хромомолібденованадієвих сталей, що працюють при температурі пари від 500 °С і вище і з високолегованих жароміцних сталей при температурі пари від 550 °С, і вище повинні бути забезпечені реперами вимірювання залишкової деформації. Кількість точок виміру залишкової деформації та їхнє розташування повинні визначатися проектом трубопроводу.

4.6.13. Для запобігання нерозрахунковим режимам використання впорскувальних пароохолоджувачів, розташованих на горизонтальних ділянках трубопроводів пари (за котлами), а також виявлення їх несправностей, за ними по ходу пари на відстані 4 - 5 внутрішніх діаметрів труби від захисних сорочок доцільно встановлювати поверхневі термопари або термопари в основному. . Ці термопари слід розміщувати на верхній та нижній утворювальній трубопроводу. Використання термопар, що встановлюються в обсязі основного металу, є кращим.

Для контролю нерозрахункових режимів роботи впорскують пароохолоджувачів, розташованих на вертикальних ділянках трубопроводу, аналогічні термопари рекомендується встановлювати за найближчим до впорскує пароохолоджувачі криволінійним ділянкою на горизонтальній або похилій ділянці трубопроводу.

4.6.14. Рекомендується здійснювати контроль різниці температур «верх-низ» трубопроводу пари у всіх зонах, у яких можливе скупчення конденсату. Для цього можливе використання поверхневих термопар або термопар, встановлених в об'ємі металу (див. 4.6.5.).

4.6.15. Для вимірювання тиску середовища використовуються манометри. Вимоги до них встановлюються у .

4.6.16. Відповідно до проекту контроль найбільш важливих технологічних параметрів повинен здійснюватися за реєструючим приладом. Бажаним також є запис та зберігання інформації в комп'ютерній базі даних.

4.6.17. Для працюючого обладнання та підключених до нього трубопроводів засоби вимірювання, контролю, автоматичного регулювання, технологічного захисту та сигналізації, логічного та дистанційного управління, технічної діагностики повинні постійно перебувати в експлуатації в проектному обсязі.

4.6.18. Після монтажу або реконструкції технологічних захистів введення їх в експлуатацію на обладнанні та пов'язаних з ним трубопроводах має виконуватись за вирішенням технічного керівника ТЕС.

4.6.19. Виведення з роботи справних технологічних захистів не допускається. Захист підлягає виведенню з роботи в таких випадках:

Працюючи устаткування у перехідних режимах, коли необхідність відключення захисту визначається інструкцією з експлуатації;

При очевидній несправності захисту (відключення повинно проводитись за розпорядженням начальника зміни ТЕС з обов'язковим повідомленням технічного керівника та оформлятися записом в оперативному журналі);

Для періодичного випробування (якщо воно провадиться на діючому обладнанні).

4.6.20. Всі випадки спрацьовування захисту та сигналізації, а також їх відмови повинні фіксуватися в оперативному журналі та піддаватися аналізу.

4.7. Теплова ізоляція трубопроводів

4.7.1. Теплова ізоляція трубопроводу повинна виконуватись за окремим проектом та відповідати вимогам. Від якості виконання теплової ізоляції багато в чому залежить економічність енергоустановки (особливо при підвищених вимогах до маневреності), надійність трубопроводу та безпека обслуговуючого персоналу.

4.7.2. Для теплової ізоляції повинні застосовуватись матеріали, що не викликають корозії металу.

4.7.3. Теплова ізоляція повинна повністю покривати трубопровід, його відгалуження та допоміжні лінії та перебувати у справному стані. Температура на зовнішній поверхні теплоізольованого трубопроводу при температурі навколишнього повітря не повинна перевищувати 45 °С.

4.7.4. Теплова ізоляція фланцевих з'єднань, арматури, компенсаторів та ділянок трубопроводів, що піддаються періодичному контролю (в зонах, в яких є зварні з'єднання, боби для вимірювання повзучості тощо) повинна виконуватися знімною. Знімна теплова ізоляція за своїми технічними показниками не повинна поступатися стаціонарною тепловою ізоляцією.

4.7.5. Теплова ізоляція трубопроводів, прокладених на відкритому повітрі поблизу масляних баків, маслопроводів, мазутопроводів, кабельних ліній повинна мати металеве або інше покриття, що оберігає теплову ізоляцію від просочування вологою або горючими нафтопродуктами.

4.7.6. Повна або часткова заміна теплової ізоляції на полегшену ізоляцію без переналагодження пружних елементів ОПС може призвести до появи зон підвищеної напруги та спричинити негативну зміну ухилів. Тому зміна маси теплової ізоляції потребує повторного розрахунку навантажень елементів ОПС, зміни розмітки індикаторів температурних переміщень та перевірки системи ухилів трубопроводу. Доцільно заміну теплової ізоляції на трубопроводі (змінює його сумарну погонну масу) проводити на всій довжині трубопроводу, оскільки в іншому випадку розрахункові дані щодо оптимального завантаження елементів ОПС будуть недостовірними. При заміні теплової ізоляції на окремих ділянках трубопроводу (наприклад, згинах) необхідно складати карту розташування ізоляції із зазначенням меж ділянок з різною погонною масою ізоляції для отримання достовірних даних щодо оптимального завантаження елементів ОПС.

5. Принципи організації експлуатації трубопроводів у нестаціонарних режимах

5.1. Чинники, що впливають на надійність трубопроводів у нестаціонарних режимах

5.1.1. Основним фактором, що впливає на надійність трубопроводу, є рівень напруги в металі його елементів, обумовлений:

а) внутрішнім тиском;

б) розподіленим та зосередженим масовим навантаженням, а також реакцією елементів ОПС;

в) зусиллями самокомпенсації температурного розширення.

В умовах, коли температура середовища змінюється, в металі трубопроводу виникає нерівномірне температурне поле по товщині стінки, периметру та довжині труби, яке викликає додаткову нестаціонарну температурну напругу. Ці напруги, поряд з напругами від механічних та гідродинамічних впливів визначають надійність трубопроводу в нестаціонарних режимах експлуатації.

Фактори, зазначені в пунктах а) та б), при їх наднормативному збільшенні, а також значні за рівнем гідродинамічні дії можуть викликати прискорене пошкодження трубопроводів. Вплив зазначених факторів на заданому (проектному) рівні, а також інших впливів на метал трубопроводу розтягнутий у часі. Для високотемпературних трубопроводів воно зумовлене поступовим накопиченням у металі ушкоджень від впливу процесів повзучості та малоциклової втоми, а для низькотемпературних трубопроводів – втомних явищ.

Найбільший вплив рівня діючих напруг на метал відбувається в зонах конструктивних концентраторів напруг у згинах, зварних з'єднаннях, трійниках, а також у вузлах, де підвищений вплив окремих факторів обумовлено особливостями режиму експлуатації, конструктивними або набутими в процесі експлуатації особливостями цих вузлів.

Велике значення для трубопроводів, що працюють в умовах повзучості, має підтримку проектних параметрів і особливо температури.

5.1.1.1. Нерівномірне температурне поле товщиною стінки труби.

Найбільш важливим різновидом температурних напруг є напруги, зумовлені різницею температур по товщині стінки труби. Ці напруги визначаються швидкістю зміни температури середовища, інтенсивністю теплообміну та геометричними характеристиками стінки труби. Швидкість зміни температури середовища в процесі нестаціонарних режимів експлуатації, як правило, піддається впливу з боку обслуговуючого персоналу, і тому вказаний виднапруги є керованим.

5.1.1.2. Нерівномірне температурне поле за периметром труби.

Нерівномірне температурне поле по периметру труби викликає жолоблення трубопроводу. Елементи ОПС чинять опір жолобленню, при цьому найбільшою перешкодою стають нерухомі та ковзні опори, жорсткі тяги, а також елементи ОПС, у яких запас пружності пружин виявився недостатнім. Внаслідок силової взаємодії нерідко відбуваються незворотні спотворення осей прямолінійних ділянок трубопроводів, зміна ухилів, пошкодження зварних з'єднань та елементів ОПС, а також зміна навантажень пружних елементів ОПС.

Нерівномірне по периметру труби температурне поле утворюється, зокрема, при прогріванні горизонтальних ділянок трубопроводів з холодного стану до температури насичення. Це відбувається через неоднакову товщину плівки конденсату по висоті перерізу горизонтальної труби. Нерівномірний прогрів труби по периметру виникає також за наявності в трубопроводі не віддаленого конденсату, його скупчення в недренованих зонах («мішках конденсату»), нерозрахункових режимів експлуатації впорскують пароохолоджувачів і т.п.

Температурна нерівномірність по периметру перерізу кількісно оцінюється як різниця температур «верх-низ» труби. При прогріванні трубопроводу з холодного стану температурна нерівномірність, що допускається, по периметру горизонтальних ділянок нормується і не повинна перевищувати 50 °С. В інших випадках, температурна нерівномірність по периметру перерізу допускається лише за наявності позитивних результатів спеціальних розрахунків на міцність.

Поява температурної нерівномірності по периметру трубопроводів пари при температурах вище температури насичення є, як правило, ознакою:

Використання пароохолоджувачів у нерозрахункових режимах;

Несправності пароохолоджувачів;

Недоліками дренування.

Наприклад, поява температурної нерівномірності в умовах високих температур може бути обумовлено надмірною витратою води на упорскування при порівняно малих перепустках пари або попаданням у прогрітий трубопровід пари конденсату з тупикової ділянки.

За відсутності температурного контролю «верх-низ труби» поява температурної нерівномірності по периметру труби в нестаціонарному режимі може бути виявлено по зміні положення покажчиків температурних переміщень (зазвичай вона проявляється в різкому відхиленні траєкторії переміщення покажчика від звичайної траєкторії, що з'єднує положення .

Необоротні наслідки дії температурної нерівномірності по периметру труби можуть бути виявлені по появі пошкоджень у зварних з'єднаннях, зміни навантажень пружних опор порівняно з проектними значеннями, зміщення покажчиків температурних переміщень щодо розмітки на координатних пластинах, відриву опорних пластин у ковзаючих опорах та ряду інших.

5.1.1.3. Стрибкоподібна зміна температури стінки труби - тепловий удар.

Режим теплового ударує одномоментним процесом зміни температури середовища стосовно температури стінки труби. При контролі температури металу трубопроводу поверхневими термопарами тепловий удар має вигляд короткочасної зміни температури зі швидкістю до 30 - 70 °С/хв, потім ця швидкість швидко знижується.

Запобігти підвищенню напруги внаслідок теплового удару можна лише завчасно, створюючи відповідні умови зміни температури.

Найбільш небезпечним видом теплового удару є стрибкоподібне зниження температури при попаданні відносно холодного середовища на розігріті стінки трубопроводу, що під дією внутрішнього тиску. У цьому випадку окружна напруга від внутрішнього тиску і температурна напруга теплового удару в металі труби на її внутрішній поверхні складаються, створюючи на короткий проміжок часу ефект місцевого підвищення напруг, що розтягують, в поверхневому шарі металу. Результатом впливу теплових ударів, що охолоджують, зазвичай є сітка тріщин на внутрішній поверхні труби.

При прогріві трубопроводу окружна компонента напруг від теплового удару, що нагріває, на внутрішній поверхні труби віднімається з напруг від внутрішнього тиску (вони в цьому випадку мають різні знаки), але в зовнішньої поверхні - складаються, проте зовнішньої поверхні труби абсолютна величина напруг теплового удару приблизно вдвічі менше, ніж у внутрішній поверхні. Тому тепловий удар, що нагріває, на внутрішній поверхні труби вважається менш небезпечним. Тим не менш, абсолютна величина термічної напруги при тепловому ударі, що нагріває, впливає на кінетику ушкоджуваності металу від малоциклової втоми.

Напруги теплового удару визначаються:

Початковою різницею температур стінки та середовища (при фазових перетвореннях - різниці температури стінки та температури насичення при поточному тиску у трубопроводі);

Товщиною стінки труби та інтенсивністю теплообміну.

Допустимість стрибків температури середовища стосовно температури стінки, викликана технологічними причинами, повинна визначатися спеціальними розрахунками, що виконуються стосовно конкретних умов.

У випадку слід уникати будь-яких різких змін температури середовища стосовно температурі стінки труби.

5.1.1.4. Гідроудари.

У процесі пусків і зупинок можуть створюватися умови, за яких потік пари, що рухається з великою швидкістю, захоплює деяку кількість води (конденсату). Вода, що рухається з потоком пари, надає ударний вплив (сприймається на слух як різкий стукіт) у місцях повороту потоку, зокрема, на криволінійні ділянки трубопроводу та його арматуру. Аналогічна дія відбувається при захопленні потоком води деякої кількості пари, повітря або парогазової суміші в тому випадку, якщо вона рухається єдиним об'ємом.

Явище гідроудару виникає також при різкій зупинці потоку води, що рухається (наприклад, при великій швидкості закриття запірних органів). У цьому випадку через інерцію потоку відбувається стрибкоподібне збільшення тиску на запірний орган.

При гідроударах силові на елементи трубопроводу можуть у кілька разів перевершувати проектні навантаження. Результатом може бути пошкодження трубопроводу, а також його сходження з опор. Крім того, гідроудари, що повторюються через невеликі проміжки часу, можуть викликати резонансні явища і руйнування трубопроводу.

Явища, близькі до гідроударів, що повторюються з великою частотою, виникають при транспортуванні по трубопроводу двофазного або скипаючого середовища. Вони також обумовлені поперемінним впливом на криволінійні ділянки трубопроводу водяних та парових обсягів. Вплив на трубопровід вплив збільшується зі збільшенням неоднорідності потоку двофазного середовища. При значній неоднорідності (наприклад, при чергуванні парових і водяних обсягів, що йдуть один за одним, що займають весь переріз труби) це явище можна віднести до гідроударів, при низькій неоднорідності - до фактора, що викликає вібраційне навантаження.

Гідроудари в трубопроводах і близькі до них явища дуже небезпечні, тому їх слід уникати. Для цього трубопроводи пари слід ретельно дренувати, не допускати скупчення конденсату в тупикових ділянках, не допускати змішування потоків пари та води, плавно відкривати та закривати запірну арматуру, застосовувати різні технічні засоби для підвищення однорідності двофазних потоків (наприклад, пристрої для закручування потоку або його гомогенізації). ).

Вібраційне навантаження характеризується періодичними взаємними переміщеннями частин трубопроводу, що виглядають як розгойдування або тряска. Вона може бути обумовлена такими факторами, як підвищена гнучкість трубопроводу в умовах значних швидкостей потоку середовища, акустичними коливаннями в тупикових ділянках, рухом двофазного середовища, нестабільністю потоку, пов'язаної з роботою регуляторів тиску або витрати, вібрації приєднаного обладнання тощо. При значній амплітуді коливань (наприклад, коли впливи, що збуджують вібрацію, близькі до власних частот трубопроводу) вібраційне навантаження може призвести до втомливих пошкоджень елементів трубопроводу, а також пошкодження (перетирання) рухливих зчленувань елементів ОПС.

5.1.2. Діюча напруга в трубопроводі відносно близька до розрахункових значень напруг у його холодному та робочому станах.

Істотні відхилення напруг, що діють у холодному та робочому станах, можуть мати місце у таких випадках:

При незадовільній якості теплової ізоляції (оскільки це викликає нерозрахункову різницю температур по товщині стінки в робочому стані і, як наслідок, - додаткова температурна напруга в металі);