Монтаж технологічного трубопроводу та обладнання головна. Технологія монтажу зовнішніх трубопроводів

До технологічних трубопроводів відносяться всі трубопроводи, якими транспортуються сировина, напівфабрикати, готовий продукт; допоміжні матеріали; відходи виробництва за агресивних стоків. Не відносяться до технологічних трубопроводів водопостачання при тиску до 1 МПа, пожежного водопостачання, опалення, каналізації неагресивних стоків та зливової каналізації. Від якості монтажу та правильної експлуатації трубопроводів багато в чому залежить надійна та безперебійна робота обладнання та підприємства в цілому.

Розрізняють два види трубопроводів для молока: магістральні, або головні, лінії, якими передаються сировина та продукція між цехами або ділянками, та комунікаційні,сполучні магістральні лінії з технологічним обладнанням. Для магістральних ліній, як правило, застосовують трубопроводи діаметром не менше 50 мм, виготовлені з нержавіючої сталі або скла, та арматуру з нержавіючої сталі. Комунікаційні трубопроводи виготовляють тільки з нержавіючої сталі, арматура допускається з бронзи з полудою.

При монтажі слід враховувати необхідність щоденного розбірного або без розбірного миття трубопроводів. Крім того, слід забезпечити зручність обслуговування обладнання. Тому трубопроводи мають у своєму розпорядженні на висоті не менше 1,8 м від підлоги. Магістральні трубопроводи монтують паралельно стінам з ухилом у бік руху рідини, а комунікаційні - найкоротшим шляхом з найменшою кількістю арматури (відводів, кранів). З'єднання ділянок трубопроводів, що підлягають розбірному миття, повинні легко розбиратися, довжина прямолінійних ділянок не повинна перевищувати 3 м, що необхідно для зручності миття їх йоржами. Всі з'єднання мають бути міцними та щільними.

На початок монтажу трубопроводів вивчають документацію (схеми, специфікації). Для підприємств, що будуються, ці документи розробляє проектна організація, і вони входять до складу проектної документації; на підприємстві їх складають механік і технолог заводу.

Після вивчення документації згідно зі специфікацією магістральні лінії комплектують арматурою та прямими відрізками труб.

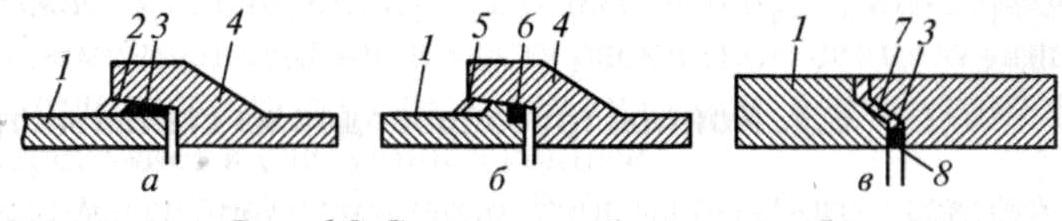

Безпосередньо монтаж трубопроводів для молока виробляють у два етапи. Спочатку розмічають місця прокладання траси трубопроводів та встановлюють засоби їх кріплення (підвіски, кронштейни) та гільзи у місцях проходу через стіни та перекриття (рис. 14.2, а Б В).Ці операції виконують одночасно з монтажем трубопроводів загального призначення. Потім другого етапу робіт трубопроводи збирають. До початку другого етапу монтажу у приміщенні мають бути закінчені всі оздоблювальні роботи.

Розмітка траси трубопроводу та встановлення опор.Трубопроводи для молока в залежності від довжини їх прямих ділянок і в'язкості продукту, що транспортується, монтують з ухилом не менше 1-5%, при цьому чим густіший продукт, тим більше ухил.

Ухиломназивають відношення різниці висотних позначок двох точок Аі D(Рис. 14.2, г)до горизонтальної відстані між ними АС(Візирна лінія). Позначають ухил буквою Iі виражають зазвичай у відсотках: I= 5%, або / = 0,05. Ухил вважається позитивним для лінії, що підвищується, і негативним - для знижувальної. Напрямок руху середовища у трубопроводі, а також ухил показують стрілкою під позначенням ухилу трубопроводу (або над ним).

А - підвіска: 6-регульована по висоті стійка; в - консоль (ліворуч) та кронштейн; г - схема розмітки траси трубопроводу: А, В, D - Точки кріплення опор трубопроводу; АС – горизонтальна лінія відліку; AD - контрольна вісь трубопроводу (струна)

Для розмітки магістральних ліній використовують в основному гідростатичний рівень, виска і сталеву рулетку відповідної довжини. Розмітку починають з нанесення осей трубопроводів на будівельні конструкції(стіни, колони). При цьому зручно використовувати струни, що позначають осі трубопроводів.

між початковою точкоюАі кінцевою Знатягують горизонтальну струну АС.Знаючи відстань АСта ухил / = 0,05, знаходять зниження CD: H= 12 ■ 0,05 = 0,6 м та переносять струну в точку D, Де її закріплюють. Відкладаючи відстані між опорами А, В,D І т. д. намічають точки кріплення проміжних опор.

Трубопроводи кріплять до стелі на підвісках (рис. 14.2, а), до стін та колон на кронштейнах та консолях (рис. 14.2, в),а також на опорних стійках, що регулюються по висоті (рис. 14.2, б). При цьому необхідно враховувати можливість вібрації трубопроводів при русі ним сировини, продукту або миючих розчинів. У місцях проходу трубопроводу через стіни, перегородки та перекриття встановлюють сталеві гільзи з внутрішнім діаметром не менше 125 мм для труб діаметром 36 та 50 мм та 170 мм – для труб діаметром 75 мм. Частина трубопроводу, яка перебуватиме у гільзі, не повинна мати з'єднань.

Відповідно до виробленої розмітки встановлюють опори: стійки, кронштейни, консолі. На одному кронштейні або консолі можна монтувати кілька ліній (ниток) трубопроводів.

На опори монтують очищену від мастила та вимиту арматуру (крани) та злегка її закріплюють. Потім укладають і попередньо кріплять прямі ділянки трубопроводів до опор та між собою. Вивіряють необхідний ухил. Остаточно затягують кріпильні деталі та проводять контрольну вивірку.

Комунікаційні (обв'язувальні) трубопроводи монтують після остаточного вивіряння та кріплення технологічного обладнання. При цьому промірюють рулеткою і наносять на технологічну схему обв'язування трубопроводами обладнання фактично необхідні розміри трубопроводів, роблячи припуск 100 мм для підгонки за місцем. Трубопроводи у разі збирають від машини чи апарату убік магістрального трубопроводу. Після остаточного вивіряння ухилів і прямолінійності осей трубопроводів підганяють за місцем останню з'єднувальну ділянку трубопроводу, на якому було залишено припуск.

Монтаж трубопроводів із нержавіючої сталі.Трубопроводи збирають за допомогою швидкорозбірних муфтових з'єднань, що складаються зі штуцера (патрубка) з різьбленням, ніпеля (конуса), гайки накидної і гумової прокладки. Кінці труб, що з'єднуються, довжиною 30-40 мм знежирюють, зачищають зовні наждачним кругом, а зсередини - напилком. Торець труби також обпилюють перпендикулярно до осі труби. Після зачистки кінці труб промивають 0,5% розчином кальцинованої соди, потім теплою водою і насухо витирають. На кінці труб до упору надягають штуцер або ніпель і кріплять їх за допомогою зварювання. Перед установкою ніпеля на трубу надягають накидну гайку. Для зручності збирання трубопроводу на кінці труб після монтажу наносять маркування.

Відстань між двома суміжними опорами трубопроводу L Визначають за величиною допустимого прогину двоопорної балки

Скляні трубопроводи.Їх застосовують для магістральних ліній, які миють лише безрозбірним способом. Щоб уникнути механічного бою труб у процесі їх експлуатації при нижній прокладці, скляні трубопроводи монтують на висоті не менше 2 м.

Термостійкі скляні труби поставляють довжиною до 3 м з гладкими шліфованими торцями, обгорнутими щільним папером, покладеними в дерев'яні ящики з м'яким наповнювачем. До початку монтажу труби та арматуру зі скла (відводи, трійники) витримують 2-3 години для нагрівання до температури приміщення.

Послідовність монтажу скляних трубопроводів аналогічна послідовності монтажу сталевих трубдротів. Однак скляні трубопроводи практично не працюють на вигин, тому щоб уникнути їх механічного руйнування при розмітці траси потрібно дотримуватися особливої точності.

Скляні трубопроводи для молока монтують із ухилом 5-10%. Як опори застосовують зварні консолі (рис. 14.3, а).

Щоб сила тяжіння крана не передавалася на скляні труби, він повинен мати дві самостійні опори 7 (рис. 14.3 б).

Після встановлення опор на підлозі з двох-трьох труб однакових діаметра збирають ланки. Скляні трубопроводи з'єднують між собою та з арматурою за допомогою чавунних або алюмінієвих фланців (мал. 14.3, в)трикутної або квадратної форми відповідно на трьох або чотирьох стяжних болтах 3; застосовують

А – кріплення скляної труби на консолі: 1 – консоль; 2 – болт; 3 – хомут; 4 – гумова прокладка 5 – скляна труба; 6 – стик прокладки; б – кріплення триходового молочного крана на консолях 7; - фланцеве з'єднання скляних труб; г - встановлення ущільнювальних кілецьна кінці труби: 1 – фланець; 2 - ущільнювальні гумові кільця; 3 - болтове з'єднання; 4 - Т-подібне прокладання; д - різання скляної труби: 1 - понижувальний трансформатор (220/36); 2 – мокра губка; 3 – електроізольована рукоятка; 4 - ніхромовий дріт; 5 – вимикач; 6 - скляна труба Також муфтове (різьбове) з'єднання пластмасовою напівмуфтою. При фланцеве з'єднаннягерметичність досягається за рахунок установки між торцями труб Т-подібної гумової прокладки 4 (Рис. 14.3, г)та двох гумових кілець 2 (Рис. 14.3, в)на кожному кінці труб, що з'єднуються. При збиранні труб фланці та прокладки мають бути сухими. Фланці стягують спеціальними кліщами. Відстань між зібраними фланцями має становити 8-10 мм; затягувати гайки на болтах слід рівномірно. Щоб уникнути перекосу при складанні з'єднань скляних трубопроводів, їх необхідно фіксувати спеціальними пристроями, на які укладають труби.

Ріжуть скляні труби двома способами. У першому випадку трубу 6 (Рис. 14.3, д)у площині розрізу обертають ніхромо - виттям дротом 4 діаметром близько 1 мм так, щоб обидва кінці в місці сходу з труби були віддалені один від одного не більше ніж на 1 мм. На дріт через трансформатор 1 подають електричний струм напругою 36, внаслідок чого дріт розжарюється до світло-жовтого кольору, і нагріває трубу протягом 1-2 хв. Після цього струм вимикають, дріт знімають, а місце нагрівання труби охолоджують мокрою губкою. 2. У місці нагрівання навколо труби утворюється тріщина, якою труба легко розколюється. Торці труб зачищають крупнозернистим карборундовим каменем, кут між торцем і віссю труби має становити 90°.

При різанні другим способом трубу поміщають дві пари роликів, які можуть вільно обертатися. Притиснувши до труби в площині розрізу склоріз, повертають її навколо своєї осі, створюють тріщину, відколюють та зачищають торець.

Зібрані ланки труб укладають на опори та фіксують. При цьому найменша відстань між осями суміжних трубопроводів має бути 150 мм, а від осі до стіни – 100 мм. До опор ланки труб кріплять U-подібними хомутами 3 (див. рис. 14.3, а)зі смугової сталі з гумовою прокладкою 4 на болтах 2. Відведення кріплять двома хомутами, розташованими під кутом 90 °. Гайки хомутів спочатку затягують попередньо, потім з'єднують між собою ланки трубопроводів, після чого остаточно затягують. При цьому зусилля затягування має бути таким, щоб труби могли переміщатися в осьовому напрямку внаслідок лінійного розширенняпід час нагрівання. Скляні трубопроводи з трубами та кранами з нержавіючої сталі з'єднують перехідними патрубками з нержавіючої сталі. Для прискорення виробництва монтажних робітїх доцільно виконувати підрядним способом.

Що потрібно знати при монтажі технологічних трубопроводів? Які документи потрібно зібрати? Все це прописано зі спеціальних правил (СНіП) та ГОСТах. Монтаж технологічних трубопроводів є дуже тривалим і складним процесом, у якому задіяна не одна інстанція.

Технологічний трубопровід – найважливіша складова, без якої неспроможна функціонувати жодна нафтобаза. Він забезпечує прийом, розподіл та транспортування нафти та нафтопродуктів. Працюючи в різних несприятливих умовах, технологічний трубопровід піддається корозії, періодичним перегріванням та охолодженням.

Оскільки споруда технологічного трубопроводує дуже витратним, то насамперед увага приділяється придбанню нового та високоякісного обладнання. Від цього залежить економія та зменшення втрат нафти (нафтопродукту). Для монтажу таких конструкцій залучаються фахівці з глибокими знаннями правил та норм будівництва трубопроводу.

Для чого потрібні трубопроводи

Трубопровід – конструкція, що складається з труб, вимірювальних приладів, кріплень, опори, прокладок, інших частин та призначений для перегонки нафти (нафтопродуктів).

Технологічний – трубопровід, що знаходиться на території нафтобази. Таким трубопроводом транспортуються не тільки нафтопродукти, а й їх відходи.

Основні характеристики

Внутрішній діаметр прохідного перерізу – головна складова будь-якого трубопроводу. Через такий переріз за певних показників тиску, температури, швидкості проходить певну кількість нафти.

Технологічні трубопроводи характеризуються декількома поняттями (категоріями).

- Умовний прохід.

- Умовний тиск.

- Робочий тиск.

Під час будівництва технологічних трубопроводів застосовують умовні проходи. Такий підхід дозволяє скоротити кількість розмірів, а також видів з'єднань, що входять до складу споруди.

Умовний тиск застосовується для контролю зміни міцності сполук у процесі впливу на них тиску, а також високої температури речовини, що переганяється. Іншими словами, умовне - тиск під яким відбувається робота деталей трубопроводу. Температура речовини ( довкілля) має бути 20°С. Також ГОСТ 356-80 встановлює умовні тиски (їх ряд).

Тиск надлишковий, під яким відбувається експлуатація трубопроводу, а температура становить не більше 70°С і не менше 5-ти, називається робочим тиском.

Класифікація та види

Трубопроводи класифікуються за такими показниками як:

- матеріал;

- умовний тиск;

- температура;

- агресивність;

- місце розташування;

- пожежна небезпека;

- рід речовини, що транспортується;

- Вплив на організм людини.

Якщо враховувати те, яка речовина транспортується трубами, то в даному випадку можна розділити трубопроводи на газові, нафтові, водні, для перекачування бензину, масу інших трубопроводів.

За матеріалом розрізняють із сталі, із кольорових металів, чавуну, біметалічні, емальовані, неметалічні.

Залежно від того, який тиск має речовина, що транспортується, трубопроводи можуть бути:

- вакуумні;

- безнапірні;

- високого;

- низького;

- без тиску надлишкового.

Бувають трубопроводи холодні, нормальні, гарячі. Це залежить від температури речовини, що транспортується. А від його агресивності виділяють мало-, середньо- та неагресивні. Трубопровід може бути розміщений у межах одного цеху (внутрішньоцеховий), а може в різних (міжцехові).

Шкідливі речовини діють по-різному і ГОСТами поділяються на 4 типи.

Будівельні норми та правила (СНіП)

Коли проходять роботи зі збирання обладнання, то просто необхідне дотримання вимог, норм будівництва та правил (СНіП) виробництва та безпеки. Такі роботи проводяться за кошторисною документацією. Монтаж обладнання проводиться за вузловим та комплектно-блочним методом монтажу.

Монтажна організація видає документацію у якій передбачені технологічні вимоги, погоджені замовником та підрядником.

- Як застосовуються технологічні блоки та їх складові частини.

- Поділ будівельного об'єкту на вузли.

- Подає технологічні блоки до місця монтажу.

- Дані до розрахунку точності розбивних робіт.

Генпідрядник приваблює монтажників до укладання висновку з будівельного проекту, технологічної комплектації. Визначаються умови робіт вузловим та комплектно-блочним способом, а також разом.

Монтажна організація отримує від генпідрядника робочу документацію з позначкою кожному екземплярі (кресленні) у тому, що прийнято до виробництва. За графіком здійснюється постачання трубопроводів, обладнання необхідного для збирання комплектуючих. Такий графік узгоджується з монтажною організацією. Робота зі збирання трубопроводів вважається закінченою, коли вона виконана відповідно до БНіП та підписано акт приймання обладнання спеціальною комісією.

Відповідно до БНіП при будівництві трубопроводу необхідно вести спеціальні та загальні журнали з робіт на кожному об'єкті та оформлювати технічну документацію. Зміст таких журналів та його види встановлює керівництво відомчими нормативами.

Монтажні роботи

Перед монтажем обладнання, трубопроводів проводиться підготовка організації будівництва відповідно до СНиП. Замовник визначає та узгоджує з генпідрядником та монтажною організацією ряд моментів. Це по суті керівництво до дій.

- Обумовлюються умови постачання та комплектація обладнання, матеріалів на технологічний блок, вузол, лінію.

- Прописуються графіки та терміни постачання необхідного обладнання, матеріалів.

- До монтажного обладнання висуваються вимоги згідно з ГОСТ.

- Складається перелік обладнання, що монтує шефмонтажний персонал виробника.

- Доставка до місця будівництва великогабаритного (важковагові) обладнання.

Під час підготовки до виконання робіт, монтажна організація затверджує правила щодо встановлення трубопроводів або обладнання, готує майданчики для збирання великого обладнання, технологічних блоків, комунікацій.

Правила передбачають підготовку вантажопідіймальних засобів, санітарно-побутових будівель, транспортних засобів, виробничих баз для збирання комунікацій, технологічних блоків, металоконструкцій А також виконання заходів з охорони праці, навколишнього середовища та протипожежної безпеки.

Як обладнання та матеріали передаються у монтаж

До того, як обладнання передається замовником, монтажної організації пред'являються супровідні документи згідно з ДСТУ. Якщо складальні трубопроводи понад 10 МПа, то на них надаються якісні документи (свідоцтво), а на матеріали повинні бути сертифікати постачальників.

Трапляються випадки, коли таких документів відсутні, тоді постачальник надає свідоцтво, яке підписує керівництво замовника. Супровідні документи перевіряються на відповідність розмірів, марок та інших характеристик матеріалів, що використовуються при монтажі.

Матеріали (вироби, обладнання) передаються на будівельний блок відповідно до креслень. Порядок такої передачі встановлено спеціальними правилами та положеннями. Перед передачею матеріалів у монтаж, їх ретельно оглядають, перевіряють комплектність, відповідність супровідним документам, наявність гарантії та її термін. У процесі огляду виявлені дефекти – це безпека замовника.

Устаткування з гарантією, що минув, приймаються в монтаж тільки після ревізії. У разі потреби усуваються дефекти. Результати ревізії заносяться до формулярів (свідоцтв) та інших супровідних документів, що передбачають правила.

Зберігання обладнання відбувається відповідно до правил та вимог виробника. Забезпечується доступ до матеріалів, створюються умови для запобігання їх пошкодженню, забруднення.

Монтаж технологічного трубопроводу

Технологічні трубопроводи приєднуються лише до обладнання, закріпленого на опорах. Таке приєднання має бути без перекосів, натягу. Перед установкою збірних частин усі гайки мають бути затягнуті, стики заварені.

У проектному плані передбачається відхилення під час встановлення опорних конструкцій. Воно не повинно перевищувати 5 мм в обидві сторони для внутрішніх трубопроводів і 10 мм для зовнішніх.

Ті ділянки, які проходять через стіни і перебувають у гільзах, не повинні утримувати стики. До приміщення їх у гільзу, трубопроводи ізолюють і фарбують, а зазори ущільнюються вогнетривким матеріалом.

http://www.youtube.com/watch?v=khJ4cm_luiw Video can’t be loaded: монтаж нафтопроводу північне хоседаю фірма стандарт2 (http://www.youtube.com/watch?v=khJ4cm_luiw)

Монтаж технологічних трубопроводів слід виконувати відповідно до будівельних норм та правил, в яких зазначені основні положення виробництва та приймання робіт з монтажу постійних технологічних трубопроводів з вуглецевих та легованих сталей, кольорових металів та сплавів, чавуну, пластичних мас та скла, що працюють при абсолютному тиску від 35 мм рт. ст. до 700 кгс/см2.

Обсяг робіт з їхнього монтажу зазвичай становить близько 50% загального обсягу монтажних робіт. Прокладання більшості трубопроводів ведеться в обмежених умовах, на різній висоті в багатоповерхових будинках і на відкритих майданчиках, естакадах, в лотках, тунелях. Внутрішньоцехові технологічні трубопроводи відрізняються великою кількістю типорозмірів, деталей трубопроводів, запірнорегулюючої арматури, засобів кріплення.

Так, наприклад, щоб укомплектувати внутрішньоцеховий технологічний трубопровід, необхідно додати до 42% від ваги труб різних деталей трубопроводів та арматури. Складна конфігурація таких трубопроводів викликає велика кількістьз'єднань труб, деталей та арматури між собою. На кожні 100 м-коду довжини трубопроводу в середньому доводиться виконувати до 80 зварних стиків.

Застосування при монтажі готових вузлів, елементів та секцій, централізовано виготовлених із застосуванням заводських деталей у трубозаготівельних цехах, дозволяє значною мірою спростити технологію та організацію монтажу трубопроводів та перетворити будівельно-монтажний майданчик на складальний. Це в 5-6 разів знижує обсяг зварювальних робіт, які виконували раніше безпосередньо на монтажному майданчику. При цьому терміни монтажу трубопроводів скорочуються в 3-4 рази (з огляду на те, що їх виготовляють паралельно з веденням будівельних робіт). При належній організації робіт вузли трубопроводів вже повинні бути виготовлені в цехах та в готовому вигляді надходити на будівельний майданчик для монтажу на момент готовності будівельної частини об'єкта.

До початку монтажу трубопроводів повинні бути виконані такі підготовчі роботи:

- Детально вивчені проект та ППР інженерно-технічними працівниками (майстром, виробником робіт, бригадиром) та узгоджені з відповідними організаціями всі неясні питання.

- Прийнято вузли, елементи та деталі трубопроводів, арматура, що не входить у вузли, опори та підвіски; перевірено їхню відповідність вимогам проекту або технічним умовам.

- Перевірено ступінь будівельної готовності будівель, споруд та конструкцій під монтаж, та складено відповідні акти. Особлива увага має бути звернена на дотримання проектних позначок місць кріплення трубопроводів.

- Прийнято обладнання під монтаж трубопроводів: перевірено правильність установки апаратів та обладнання та відповідність кресленням, розташування, тип та розміри приєднувальних штуцерів на обладнанні. Усі відступи від проекту мають бути зафіксовані в акті.

- Укомплектовані лінії трубопроводів вузлами, елементами та деталями, арматурою, допоміжними матеріалами; лінії трубопроводів мають бути доставлені до місця монтажу.

- Влаштовані та підготовлені: майданчики для укрупнювального складання, підмостки та пристосування при роботі на висоті; підведено електроенергію для живлення зварювальних постів, електроінструментів, електролебідок та освітлення окремих місць монтажу.

- Укомплектовані спеціалізовані робочі бригади та забезпечені необхідними інструментами, пристроями та монтажними механізмами.

- Видані бригадам вбрання на майбутні обсяги робіт.

- Забезпечені необхідні умовироботи відповідно до правил техніки безпеки та охорони праці

- Проведено інструктаж робітників.

Технологія власне монтажу сталевих трубопроводіввключає наступні операції: - розбивку траси трубопроводу; установку опор та підвісок; укрупнювальне складання вузлів та блоків; укладання, складання та зварювання трубопроводу; монтаж компенсаторів, арматури, дренажних пристроїв, приладів контролю та автоматики; випробування готових ліній, здачу їх замовнику.

Технологія монтажу зовнішніх трубопроводів багато в чому залежить від їх призначення та виду прокладки, матеріалу труб, їх діаметра, товщини стінок, довжини труб, наявності на них готової ізоляції та її виду (або її відсутності), а також від забезпеченості будівництва монтажними елементами (трубними секціями, батогами) та інших умов.

Монтаж трубопроводів з будь-яких видів труб (або їх секцій) пов'язаний з необхідністю з'єднання їх у безперервну нитку. Трубопроводи на трасі збирають (монтують) з окремих елементів (труб) порівняно невеликої довжини, у зв'язку з чим доводиться закладати або зварювати велику кількість стиків. Це уповільнює і подорожчає прокладання трубопроводів. Дещо полегшує прокладання трубопроводів попереднє укрупнення труб у ланки або секції з двох-трьох і більшої кількості труб.

Прокладання трубопроводів полягає в установці та збиранні на трасі монтажних вузлів - труб (або їх секцій, батогів), фасонних частин, компенсаторівта арматури - у проектне положення. При цьому чим більший монтажний вузол, тим менше монтажних стиків і легше складання трубопроводів. Вузли комплектують та випробовують, а також покривають шаром ізоляції або фарбують на трубозаготівельних базах. Індустріальна технологія прокладання трубопроводів передбачає централізовану заготівлю монтажних елементів і вузлів, доставку їх у готовому вигляді на трасу, попередню підготовку основ і опорних конструкцій до укладання, по-точне складання трубопроводів.

Склад і послідовність робочих процесів при прокладанні трубопроводів залежать від типу застосовуваних труб (металеві та неметалеві), а також від умов їх прокладання (в обмежених міських або польових умовах, на рівній або пересіченій місцевості, за наявності або відсутності природних) або штучних перешкод тощо).

Роботи при прокладанні трубопроводів зазвичай здійснюють кілька етапів, виконуваних послідовно: перевірка якості труб; опускання труб у траншею; центрування та укладання їх за заданим напрямком та ухилом, закріплення труб на місці; закладення стиків з перевіркою їх якості; випробування і приймання.

Перевірка якості труб зазвичай виконується двічі - на заводі-виробнику (за встановленою методикою, іноді з випробуванням їх на стенді) і безпосередньо на трасі перед їх укладанням в траншею. На трасі практично всі труби, що надходять, підлягають огляду та перевірці їх якості. Це вкрай необхідно, тому що використання при монтажі трубопроводу, особливо напірного, хоча б декількох або навіть однієї неякісної труби призведе до розривів та аварій у місці їх укладання. Усунути їх дуже важко, тому що це вимагає зупинки експлуатації водоводу і розриття траншей. При аваріях на водоводах з розтрубних чавунних або залізобетонних труб заміна неякісної труби дуже важка. Якщо в таких випадках неможливо виправити дефекти неякісної труби в траншеї, доводиться її руйнувати (що також нелегко) і видаляти, а на її місце укладати вставку, найчастіше зі сталевої труби, оскільки вкласти таку ж розтрубну трубу практично неможливо. Якщо вдається виправити недолік і включити в роботу трубопровід, то вставка завжди буде слабким місцемчерез швидку корозію сталевої труби.

На трасі труби, що надходять, приймають за документами (сертифікатами, паспортами) заводів-виробників, що підтверджують їх якість. Однак у трубах можуть виникнути дефекти внаслідок неправильного їх навантаження, перевезення та розвантаження. Тому перед укладанням в траншею труби ретельно оглядають, перевіряють їх фактичну якість і відбраковують при виявленні серйозних і невиправних дефектів. Не допускається укладати труби з тріщинами, відколами кромок і розтрубів, великими відхиленнями від кола, тобто. з овальністю та іншими серйозними дефектами. Поверхня використовуваних для влаштування стиків труб гумових манжет і кілець повинна бути гладкою, без тріщин, пузирів, сторонніх включень і дефектів, що знижують їх експлуатаційні властивості.

Опускання труб у траншею ведеться за допомогою кранів, а також спеціальних вантажозахоплювальних пристроїв. Вручну опускають лише легкі труби (невеликих діаметрів), використовуючи м'які канати, полотнища і т.п. Категорично забороняється скидати труби в траншею. Опускати труби в траншею з пологими укосами без кріплень порівняно легко, ефективність опускання залежить лише від правильного виборусхеми укладання труб та типу монтажного крана. Складніше опустити в траншею труби за наявності кріплень з поперечними розпірками. Труби при цьому укладають з послідовним зняттям та встановленням розпірок. Все це уповільнює та ускладнює процес укладання труб, збільшує його трудомісткість та подовжує термін будівництва. Щоб прискорити і убезпечити цей процес, застосовують великорозмірні кріплення з вертикальними щитами, горизонтальними прогонами і розпірними рамами, що розташовуються через 3-3,5 м.

Укладання труб при цьому ведуть за двома схемами. За першої схеми процес виконують двома потоками. Спочатку трубоук-ладчики за допомогою крана укладають трубу на дно траншеї і продовжують роботу з остаточної вивірки та тимчасового її закріплення, а потім монтажники за допомогою компресора та пневмомолотків зачеканюють стики труби. При другій схемі процес виконують трьома потоками, використовуючи два крани. Причому один з них опускає трубу і продовжує роботу зі ланкою монтажників за вивіркою та тимчасовим закріпленням труби, а другий - дублює всі ці процеси з укладання наступної труби (другий потік); третій потік по зачеканке (загортання) стиків труб виконується, як із першої схемою. Легкі труби в траншеї з кріпленнями опускають за допомогою засобів малої механізації або вручну. Опускати труби або секції слід за суворим дотриманням правил безпеки.

Укладання труб по заданому напрямку та ухилу (малюнок нижче) між двома суміжними колодязями виконують в основному по переносним (ходовим) візиркам, штирям-маякам або за допомогою рівня. Ходові візирки застосовують під час зачистки дна траншеї до проектної позначки. При укладанні напірного трубопроводу на зачищене дно траншеї вирівнюють (нівелюють) верх труб, для чого застосовують візирки без виступів внизу, що встановлюються на верх труб. Тому довжину такої візирки зменшують на величину зовнішнього діаметра труб.

Укладання труб по заданому напрямку та ухилу

1 - обнесення; 2 - візирка стала; 3 - візирка ходова

Для укладання самопливних каналізаційних труб по заданому ухилу використовують ходову візирку, у якої внизу на п'яті є виступ, приклеєний під прямим кутом. При укладанні труб візирку виступом встановлюють вертикально на лоток труби. Труба вважається укладеною за заданим ухилом на проектні позначки, якщо верх перекладки ходової та двох постійних візирок знаходиться в одній площині, що проглядається неозброєним оком. Прямолінійність укладання труб перевіряють нитковими схилами, підвішеними на осьовий дріт (причалку). Після установки обносок і поло-чек за допомогою нівеліра визначають позначки поличок На кінцях ділянки, що укладається.

Лінія, що з'єднує точки між центрами постійних візирок на обносках, має той самий ухил, що й ухил трубопроводу. Цю лінію називають лінією візування. У труби великих діаметрів вставляють шаблон із зазначеною віссю трубопроводу, що полегшує їх укладання в заданому напрямку. Для прискорення робіт застосовують інвентарні металеві переносні обноски-візирки. Для більш точного дотримання проектного ухилу лотка трубопроводу застосовують візуальний спосіб похилого променя нівеліра або лазерного променя (візира). При останньому способі використовують лазерний нівелір, який встановлюють на початку ділянки.

Самопливні трубопроводи по заданому ухилу можна укладати і за допомогою рівня. Правильність укладання трубопроводу по заданому напрямку і ухилу остаточно перевіряють перед засипкою труб і колодязів шляхом нівелювання дна лотків труб і колодязів, тобто. виконують виконавчу зйомку. Різниця відміток між дном колодязів і лотком в окремих точках трубопроводу не повинна відрізнятися від проектної більш ніж на будівельний допуск. Прямолінійність трубопроводу між колодязями перевіряють за допомогою дзеркал, що відбивають промінь вздовж осі.

Закріплення труб на місці після їх укладання виконують чи присипкою грунтом, або за допомогою клинів (наприклад, при укладанні важких труб великих діаметрів на бетонні підстави).

Закладка стиків проводиться при влаштуванні напірних та безнапірних трубопроводів з коротких бетонних, залізобетонних, чавунних, азбестоцементних та керамічних труб (розтрубних або гладких на муфтових з'єднаннях). Стики напірних труб зазвичай закладають гумовими кільцями або манжетами, а самопливних - просмоленою пасмою, азбестоцементною сумішшю і т.п. (Малюнок нижче). Стики сталевих труб зварюють, а пластмасових - зварюють або склеюють.

Герметичність і водонепроникність розтрубних стиків чавунних трубопроводів досягаються закладенням розтрубної щілини прядив'яної просмоленої або бітумінізованої пасмою з наступним пристроєм замку з азбестоцементної суміші, що утримує пасмо від видавлювання гідравлічним тиском. Іноді замість неї застосовують цементний розчин і у виняткових випадках – свинець. Останнім часом використовують мастики-герметики. При закладенні стиків гумовими манжетами, що самоущільнюються, пристрій замків не потрібен.

Стики залізобетонних труб

а, б – розтрубні; в – фальцеві; 1 – гладкий кінець труби; 2 – азбестоцемент; 3 смоляне пасмо; 4 – розтруб; 5 – цементний розчин; 6 – гумові кільця; 7 – цементний розчин або асфальтова мастика; 8 - затирання цементним розчином

Закладення розтрубних стиків пасмом. Прядив'яне пасмо вводять у розтрубну щілину до упору розтруба на таку глибину, щоб залишилося місце для влаштування замку. Оскільки товщина джгута з пасма трохи більше ширини розтрубної щілини, його проштовхують у стик за допомогою конопатки, якою джгут вводять у кільцевий зазор спочатку від руки, а потім сильними ударами молотка (при ручному карбуванні). При механічному карбуванні джгут ущільнюють пневматичним інструментом. Для створення необхідної герметичності стику в щілину зазвичай закладають 2-3 джгута, причому так, щоб захльостки їх не збігалися по довжині кола. Після закладення стику пасмом улаштовують азбестоцементний замок, укладаючи азбестоцементну суміш у зазор шарами-валиками (по 3-4 шари) і ущільнюючи карбуванням, завдаючи по них сильні удари молотком. Зароблений стик вкривають на 1-2 доби вологою мішковиною, що створює сприятливі умови для схоплювання та твердіння азбестоцементної суміші.

Мастиками-герметиками закладають стикові з'єднання розтрубних чавунних труб при прокладанні напірних каналізаційних трубопроводів з максимальним робочим тиском до 0,5 МПа. Найчастіше застосовують полісульфідні герметики з герметизуючих і вулканізуючих паст, в які іноді додають азбестову або гумову крихту. Мастики-герметики готують дома робіт за 30-60 хв до їх використання. Стики герметизують за допомогою шприців з ручним або пневматичним видавлюванням мастики або пневматичних установок. Герметик в розтрубну щілину вводять за допомогою насадки, яка кріпиться до наконечника шприца або шланга пневматичної установки.