Zawory odcinające do rurociągów wysokiego ciśnienia. Jej cechy. Osprzęt do rurociągów przemysłowych domowych

Bardziej opłacalne jest stosowanie mosiężnych zaworów kulowych do okablowania wewnętrznego w systemach inżynierskich o temperaturze do 95C, ciśnieniu do 6 bar i średnicach do 32-50. Na rurociągach ciepłowniczych (średnice do 300-400) oraz w pierwotnym obiegu punktów grzewczych zaleca się stosowanie specjalnie do tego celu przeznaczonych do tego celu stalowych zaworów kulowych. W pozostałych przypadkach należy rozważyć opcję zastosowania zaworów motylkowych jako najbardziej optymalną.

Zawory rurociągów przemysłowych ogólnego przeznaczenia stosowane w różnych sektorach gospodarki. Jest produkowany masowo w dużych ilościach i przeznaczony do mediów o często stosowanych ciśnieniach i temperaturach. Armatura ta wyposażona jest w wodociągi, parociągi, gazociągi miejskie, systemy grzewcze itp.

Zawory przemysłowe do specjalnych warunków pracy przeznaczony jest do pracy przy stosunkowo wysokich ciśnieniach i temperaturach, w niskich temperaturach, w mediach korozyjnych, toksycznych, radioaktywnych, lepkich, ściernych lub kruchych. Są to: armatura elektroenergetyczna o wysokich parametrach energetycznych, armatura kriogeniczna, odporna na korozję, armatura fontannowa, armatura grzewcza, armatura do zawiesin ściernych oraz do materiałów sypkich.

Okucia specjalne projektowane i produkowane według indywidualnych zamówień w oparciu o specjalne wymagania techniczne. Często takie oprawy produkowane są np. dla eksperymentalnych lub unikalnych instalacji przemysłowych, w tym elektrowni jądrowych.

Armatura okrętowa produkowany jest do pracy w określonych warunkach eksploatacyjnych na statkach rzecznych i rzecznych. marynarka wojenna biorąc pod uwagę zwiększone wymagania dotyczące minimalnej masy, odporności na wibracje, zwiększonej niezawodności, specjalnych warunków sterowania i pracy.

Armatura wodno-kanalizacyjna wyposażone w różne sprzęty AGD: kuchenki gazowe, instalacje łazienkowe, zlewozmywaki itp. Armatura ta jest produkowana w dużych ilościach w wyspecjalizowanych zakładach, ma małe średnice przelotów i jest w większości obsługiwana ręcznie, z wyjątkiem reduktorów ciśnienia i zaworów bezpieczeństwa do gazu.

Klasyfikacja armatury rurociągowej według przeznaczenia funkcjonalnego (typu)

Zawory odcinające przeznaczony do całkowitego odcięcia przepływu czynnika roboczego w rurociągu i uruchomienia medium w zależności od wymagań procesu technologicznego (cykl „otwarty-zamknięty”). Głównym zadaniem zaworów odcinających jest odcięcie przepływu czynnika roboczego przez rurociąg i ponowne uruchomienie czynnika, w zależności od wymagań procesu technologicznego obsługiwanego przez ten rurociąg, zapewniając szczelność zarówno w zasuwie jak i względem siebie. do środowiska zewnętrznego. Zawory odcinające pod względem ilości zastosowanych jednostek stanowią 80% wszystkich zaworów.

Zawory regulacyjne służy do regulacji parametrów czynnika roboczego poprzez zmianę jego natężenia przepływu. Obejmuje zawory regulacyjne, regulatory ciśnienia, regulatory poziomu cieczy, armaturę dławiącą itp.

Armatura dystrybucyjno-mieszająca (trójdrożna lub wielodrożna) służy do rozprowadzania czynnika roboczego w określonych kierunkach lub mieszania przepływów czynnika (np. zimnego i gorąca woda). Obejmuje to zawory sterujące i krany.

Okucia zabezpieczające przeznaczony jest do automatycznego zabezpieczania urządzeń i rurociągów przed niedopuszczalnym ciśnieniem poprzez zrzut nadmiaru czynnika roboczego. Obejmuje to zawory bezpieczeństwa, impulsowe urządzenia zabezpieczające, urządzenia zabezpieczające membranę, zawory obejściowe.

Okucia ochronne przeznaczony jest do automatycznego zabezpieczania urządzeń i rurociągów przed niedopuszczalnymi lub przewidzianymi procesem technologicznym zmian parametrów lub kierunku przepływu czynnika roboczego oraz do wyłączania przepływu bez wyrzutu czynnika roboczego z układu technologicznego. Obejmuje to zawory zwrotne, zawory odcinające.

Armatura kontrolna służy do sprawdzania obecności i określania poziomu cieczy w kotłach, zbiornikach i naczyniach, a także do podłączenia oprzyrządowania w układach hydraulicznych i pneumatycznych. Obejmuje to zawory pilotowe i upustowe, wskaźniki poziomu, kurki i zawory do manometrów.

Armatura do separacji faz przeznaczony jest do automatycznego rozdzielania środowisk pracy w zależności od ich fazy i stanu. Należą do nich odwadniacze, odpowietrzniki i separatory oleju.

Klasyfikacja armatury rurociągowej według typów projektowych

zasuwa- kształtki rurociągów, w których element blokujący porusza się tam iz powrotem prostopadle do kierunku przepływu czynnika roboczego. Stosowany jest głównie jako zawory odcinające: element blokujący znajduje się w skrajnych położeniach „otwarty” i „zamknięty”. Odmianą tego typu armatury są zawory zaciskowe, w których dopływ medium jest odcinany przez urządzenie odcinające, które ściska elastyczny wąż, przez który przepływa transportowany czynnik roboczy.

Zawór- zawory rurociągowe, w których element blokujący lub regulujący porusza się tam iz powrotem równolegle do osi przepływu czynnika roboczego w siodle korpusu zaworu. Zawór, w którym element zamykający porusza się za pomocą pary śrub i jest sterowany ręcznie, nazywany jest zaworem. Ta nazwa jest już przestarzała. Odmianą tego typu armatury jest zawór membranowy, w którym jako element odcinający zastosowano membranę. Membrana mocowana jest na obwodzie zewnętrznym pomiędzy korpusem a pokrywą, pełni funkcję uszczelnienia części korpusu i elementów ruchomych względem otoczenia oraz uszczelnienia korpusu odcinającego.

Uzyskiwać- armatury rurociągowej, w której element blokujący lub regulujący ma postać korpusu obrotowego lub jego części; obraca się wokół własnej osi prostopadłej do kierunku przepływu czynnika roboczego.

Migawka (dysk migawki)- kształtki rurociągów, w których element blokujący lub regulujący ma postać tarczy i obraca się wokół osi prostopadłej do osi rurociągu.

Klasyfikację TA przeprowadza się według różnych kryteriów.

Do zamierzonego celu

przemysłowy

instalacja wodociągowa

laboratorium

Industrial TA przeznaczony jest do montażu na rurociągach i instalacjach technologicznych o różnych profilach. Jest podzielony na okucia ogólny cel przeznaczony do montażu w systemach pracujących w warunkach normalnych oraz specjalnych, którym stawiane są szczególne wymagania ze względu na specyfikę systemów, w których jest instalowany.

Instalacja wodno-kanalizacyjna HE przeznaczona jest do montażu w wewnętrznych instalacjach sanitarnych budynków. Obejmuje krany, baterie.

Laboratorium TA to z reguły armatura mały rozmiar. Ma specyficzną konstrukcję ze względu na to, że nałożone są na nią bardzo szczególne wymagania. Zwykle nie jest przeznaczony do pracy w wysokich ciśnieniach i temperaturach.

Według obszaru zastosowania TA dzieli się na następujące grupy:

para-woda

gaz

olej

energia

chemiczny

statek

zbiornik

Przewodowa TA jest najbardziej typowa do zastosowania w systemach grzewczych, wentylacyjnych i ciepłowniczych. Już sama nazwa sugeruje, że jest przeznaczony do pracy na wodzie i parze. Złączki te produkowane są dla szerokiego zakresu ciśnień roboczych i temperatur.

Power HE to z reguły armatura parowo-wodna przeznaczona do pracy w wysokich ciśnieniach i temperaturach typowych dla dużych kotłów energetycznych, turbin i innych instalacji. Energia

Podniebne kotły parowe pracują pod ciśnieniem 300 lub więcej atmosfer, a temperatura pary przekracza 500 °C. Tak wysokie parametry pracy nakładają surowe wymagania na materiał i jakość ramy.

Gaz TA przeznaczony jest do montażu w instalacjach gazowych. Podlega podwyższonym wymaganiom szczelności ze względu na zagrożenie pożarowe i wybuchowe środowiska pracy.

Oil TA to armatura przeznaczona do montażu w instalacjach i rurociągach, którymi transportowana jest ropa naftowa i produkty naftowe. Zbrojenie to powinno mieć zwiększoną odporność na korozję ze względu na fakt, że olej jest bardzo agresywnym środowiskiem.

Chemical TA jest przeznaczony do pracy w bardzo agresywnym środowisku, w tym stężonych kwasów i zasad. Armatura ta stosowana jest głównie w przemyśle chemicznym i nie jest typowa dla instalacji CWU. Głównym sposobem zwiększenia odporności na korozję tych okuć jest zastosowanie specjalnych materiałów na korpus i części.

Statek TA jest opracowywany do użytku we flocie i konstrukcjach przybrzeżnych. Głównym wymaganiem jest wysoka odporność na wodę morską, niezawodność, małe wymiary oraz możliwość pracy w różnych pozycjach w warunkach toczenia.

Tank TA przeznaczony jest do montażu na zbiornikach i kontenerach. Jego główną cechą wyróżniającą jest obecność jednego końca łączącego, a nie dwóch, jak w przypadku innych rodzajów okuć.

Zgodnie z zasadą zarządzania i działaniaTA dzieli się na następujące:

grupy dmuchające:

zarządzany

a) z napędem ręcznym b) z napędem mechanicznym

c) dla napędu zlokalizowanego zdalnie

działający automatycznie (autonomiczny)

Kontrolowane TA różni się tym, że ruch ciała roboczego odbywa się pod wpływem siły zewnętrznej z jakiegoś zewnętrznego źródła energii - wysiłku ręcznego, silnika elektrycznego, napędu pneumatycznego lub cylindra hydraulicznego. Kontrolowany TA dla zdalnie zlokalizowanego napędu wyróżnia się obecnością specjalnej przekładni mechanicznej, która umożliwia przypisanie źródła siły do samego zaworu. Czyli na przykład operator kotłowni steruje zaworem na rurociągu parowym znajdującym się nad kotłem, podczas gdy on sam jest w tym czasie z przodu kotła.

Sterowany TA może być dodatkowo wyposażony w sprężynę powrotną, która przywraca korpus roboczy do określonej pozycji, gdy działanie sterujące jest wyłączone. Po przyłożeniu siły sterującej pokonuje ona działanie sprężyny powrotnej i przesuwa korpus roboczy do innej pozycji. W zależności od pozycji, w której korpus roboczy takiej armatury znajduje się przy braku (demontażu) sterowania

akcje, dzieje się TA " normalnie otwarty i normalnie zamknięty ”. Z reguły takie zawory służą do poprawy bezpieczeństwa instalacji i systemów oraz zapobiegania awariom, czyli pełnią funkcje ochronne. Tak więc np. po wyłączeniu zasilania kotłowni zawór na rurociągu paliwowym powinien samoistnie powrócić do pozycji zamkniętej, co zapobiegnie niebezpieczeństwu wybuchu i pożaru. Dlatego tutaj konieczne jest użycie TA w wersji „normalnie zamkniętej”. TA centrali wentylacyjnej kaloryfera należy wykonać w wersji „normalnie otwartej”, aby zapewnić przepływ chłodziwa przez kaloryfer i zapobiec jego zamarzaniu, gdy sygnał sterujący jest wyłączony.

Automatyczny TA różni się tym, że sterowanie i cykl pracy są wykonywane wyłącznie przez działanie samego środowiska pracy bez żadnych zewnętrznych źródeł energii. Ten typ obejmuje zawory zwrotne, wyzwalane zmianą kierunku przepływu, regulatory ciśnienia i przepływu, odwadniacze, regulatory temperatury i inne rodzaje armatury.

Według funkcjiTA dzieli się na następujące:

główne zajęcia to:

wyłączyć

regulujący

dystrybucja

bezpieczeństwo

ochronny (odcinający)

rozdzielanie faz

Odcięcie TA służy do odcięcia przepływu mediów. Musi zapewniać niezawodne i całkowite zachodzenie na siebie odcinka przepływu. W zasadzie powinien zapewniać tylko dwa stany - otwarty lub zamknięty - i nie może być przeznaczony do pracy w pozycji pośredniej korpusu roboczego. Znalazł najszersze zastosowanie. należy do tej samej klasy

zjazd próbny i zjazd kontrolny TA przeznaczone na krótkie

tymczasowe otwarcie w celu sprawdzenia obecności lub parametrów środowiska pracy. Regulacja TA ma na celu regulację parametrów czynnika roboczego poprzez zmianę jego natężenia przepływu. To zbrojenie nie musi zapewniać pełnego zachodzenia na siebie odcinka przepływu. Mogą być na nią nałożone dodatkowe wymagania w zakresie rodzaju charakterystyki sterowania, niezawodności i dokładności regulacji parametrów. Obejmuje to elektrownie wodne

TA zaprojektowany w celu zmniejszenia ciśnienia przepływu.

Dystrybucja TA jest przeznaczony do dystrybucji przepływu w dwóch lub więcej kierunkach. Najbardziej uderzającym przykładem jest zawór 3-drogowy, który jest również używany w ogrzewaniu do kontrolowania wymiany ciepła nagrzewnicy poprzez przepuszczanie części całkowitego przepływu chłodziwa w pionie przez urządzenie przez sekcję zamykającą. Ten typ zaworu znajduje szerokie zastosowanie w hydraulicznych i pneumatycznych układach automatyki do sterowania różnymi urządzeniami.

Bezpieczeństwo TA ma na celu zapobieganie awaryjnemu wzrostowi dowolnego parametru w obsługiwanym systemie poprzez automatyczne wyrzucanie nadmiernej ilości medium. Najbardziej uderzającym przykładem jest zawór bezpieczeństwa zainstalowany na kotle parowym. Gdy ciśnienie w walczaku wzrośnie powyżej wartości granicznej, uruchamia się zawór bezpieczeństwa i część pary wypuszcza się przez niego do atmosfery, utrzymując ciśnienie w kotle na maksymalnej dopuszczalnej wartości. Do tej samej grupy TA należą również urządzenia do rozrywania membran, na przykład zawór przeciwwybuchowy. Jest to membrana, która w momencie wybuchu pod wpływem swojego ciśnienia rozrywa się i tym samym zapobiega nadmiernemu wzrostowi ciśnienia w układzie.

Ochrona TA została zaprojektowana w celu ochrony sprzętu przed awaryjną zmianą parametrów medium (ciśnienie, temperatura, kierunek przepływu) poprzez wyłączenie obsługiwanego obszaru. W przeciwieństwie do bezpieczeństwa TA przepływ nie jest odprowadzany do atmosfery, ale wymagany element systemu jest po prostu wyłączany. Przykładem mogą być zawory zwrotne, które zapobiegają spontanicznej zmianie kierunku przepływu w instalacji rurowej. W urządzeniach spalinowych zabezpieczenie TA odcina dopływ paliwa do palnika w przypadku zaniku płomienia lub po wyłączeniu zasilania i zatrzymaniu się oddymiania i dmuchawy

rozdzielanie faz TA jest przeznaczony do automatycznego oddzielania różnych faz Działający płyn np. woda i para (syfony kondensatu), woda i powietrze (odpowietrzniki, nurniki), woda i olej (odolejacze).

Oprócz głównych rodzajów TA można wyróżnić pośrednie: sterowanie odcięciem, mieszanie, odpowietrzanie próbne i inne.

Zgodnie z materiałem ciała! TA dzieli się na następujące główne grupy:

stal (stal węglowa)

Stal nierdzewna

tytan

żeliwo (z żeliwa szarego)

żeliwo

z metali nieżelaznych

Plastikowy

ceramika (porcelana)

żeliwo z powłoką ochronną (guma, plastik, emalia).

Bardziej szczegółowo charakterystykę poszczególnych materiałów, ich zalety i wady omówiono w rozdziale 6. (Materiały stosowane na części wzmacniające).

Według projektu kadłuba

punkt kontrolny

kątowy

W przejściu TA obie rury łączące znajdują się na tej samej osi lub są przesunięte na równoległych osiach. Jest to najczęstszy typ korpusu zaworu. Rury łączące Angle TA są umieszczone pod kątem do siebie, a najczęściej pod kątem prostym. Pozwala to w niektórych przypadkach uprościć konstrukcję zaworu i uniknąć konieczności instalowania dodatkowego wylotu na rurociągu w celu zmiany przepływu.

Zgodnie z projektem rur łączącychTA dzieli się na następujące główne grupy:

sprzęganie

kołnierzowy

tsapkovaya

dławić się

do spawania

Sprzęgło TA produkowane jest dla małych i średnich średnic. Końcówki łączące złączki TA posiadają gwint wewnętrzny, najczęściej rurowy, przeznaczony do wkręcania rury z gwintem o krótkim końcu.

Kołnierz TA ma kołnierze na końcach łączących, które są tarczą lub kwadratem z otworami na śruby. Kołnierz współpracujący rurociągu musi mieć podobne wymiary przyłączeniowe.

Tsapkovy TA ma szybkozłącze z uszczelką na końcu, która składa się z dwóch lub więcej uchwytów śrubowych. Uderzającym przykładem zastosowania tego dość rzadkiego połączenia jest hydrant, do którego za pomocą palca podłącza się wąż strażacki.

Złączki dławikowe produkowane są dla małych i bardzo małych średnic. Połączenie nyplowe jest parą, gdy gwint zewnętrzny jest nacięty na złączce na końcu łączącym, a rurociąg jest do niego przyciągany nakrętką łączącą. Do uszczelnienia połączenia można zastosować uszczelkę lub, jeśli złączka ma na końcu stożek, wówczas miękką rurkę miedzianą można wystarczająco niezawodnie uszczelnić dzięki ciasnemu ściskaniu stożka.

Do spawania końcówki łączące kształtki o dużych średnicach są przygotowywane, gdy niezawodność wszystkich innych rodzajów połączeń staje się niewystarczająca.

Więcej korzyści różne drogi połączenia zostały omówione w rozdziale „Parametry montażowe kształtek”.

W drodze uszczelnienia węzeł przejścia wrzeciona lub pręta przez pokrywę lub korpus TA jest podzielony na następujące główne grupy:

dławnica

miechy

błoniasty

wąż gumowy

W dławnicy TA do uszczelnienia przejścia wrzeciona lub pręta stosuje się elastyczną dławnicę - specjalną uformowaną taśmę impregnowaną związkami antyseptycznymi i hydrofobowymi pochodzenie roślinne. Szczeliwo jest ściskane w kierunku osi pręta lub wrzeciona i dzięki swoim właściwościom sprężystym rozszerza się w kierunku promieniowym, gęsto wypełniając szczelinę między ścianką a prętem.

Uszczelnienie dławnicy jest najczęściej stosowane ze względu na swoją prostotę, niski koszt i możliwość naprawy.

W mieszku, membranie i zaworze węża nie ma ruchomych połączeń ze szczelinami, przez które może wypłynąć czynnik roboczy, ze względu na to, że urządzenie sterujące ruchem żaluzji znajduje się po jednej stronie elementu elastycznego, a czynnik roboczy jest włączony druga strona. Innymi słowy, ścianka mieszka, węża lub membrany działa jako element uszczelniający złącza ruchomego.

W drodze lokalizacji TA dzieli się na następujące główne grupy:

tylko na rurociągach poziomych z położeniem pionowym, wrzecionem lub osłoną

na rurociągach poziomych i pionowych w dowolnej pozycji

tylko w rurociągach pionowych.

Np. zawór grzybkowy może pracować w dowolnej pozycji, zawór zwrotny kulowy należy montować tylko na rurociągach pionowych, a zawór zwrotny grzybkowy tylko na rurociągach poziomych z zaślepką do góry.

I. KSZTAŁTKI DOMOWE RUROCIĄGÓW PRZEMYSŁOWYCH

1.1. Wstęp

Armatura przemysłowa rurociągowa to urządzenia montowane na rurociągach, kotłach, zbiornikach i innych urządzeniach pod ciśnieniem do łączenia i rozłączania poszczególnych odcinków rurociągu, regulacji przepływu i ciśnienia medium, wskazywania i regulacji poziomu cieczy, zmiany kierunku ruchu medium transportowane rurociągami itp.

1.2. Informacje ogólne o krajowych armaturach do rurociągów przemysłowych

Armatura przemysłowa jest zdefiniowana zgodnie z GOST 24856-81 („Kształtki rurociągów przemysłowych. Terminy i definicje”) jako „urządzenie zainstalowane na rurociągu i zbiorniku i zapewniające kontrolę przepływu czynnika roboczego poprzez zmianę obszaru przepływu”.

Zawory rurociągów przemysłowych dzielą się na zawory odcinające, zawory regulacyjne, zawory rozdzielcze i mieszające, zawory bezpieczeństwa itp. Zgodnie z GOST 24856-81 (ISO 6552-80.) „Zawory rurociągów przemysłowych. Terminy i definicje”.

Zawory odcinające - „zawory przemysłowe przeznaczone do odcinania przepływu czynnika roboczego”.

Zawory regulacyjne - „przemysłowe zawory rurociągowe przeznaczone do regulacji parametrów czynnika roboczego poprzez zmianę jego natężenia przepływu”.

Armatura dystrybucyjno-mieszająca - „armatura przemysłowa przeznaczona do rozprowadzania przepływu czynnika roboczego w określonych kierunkach lub do mieszania przepływów”.

Zawory bezpieczeństwa - „przemysłowe zawory rurociągowe przeznaczone do automatycznej ochrony sprzętu przed awaryjnymi zmianami parametrów”.

Zawory zwrotne to „przemysłowe zawory rurociągowe zaprojektowane tak, aby automatycznie zapobiegać cofaniu się czynnika roboczego”.

Armatura rozdzielająca fazy - "armatura przemysłowa przeznaczona do automatycznego rozdzielania mediów roboczych w zależności od ich fazy i stanu".

W zależności od rodzaju uszczelek elementów ruchomych w stosunku do środowisko Armatura rurociągów przemysłowych jest podzielona na dławnicę, mieszek, membranę (GOST 24856-81).

Armatura dławnicowa - „przemysłowe kształtki rurociągowe, w których uszczelnienie elementów ruchomych względem otoczenia odbywa się poprzez pakowanie dławnicowe”.

Kształtki mieszkowe - „przemysłowe kształtki rurociągowe, w których uszczelnienie elementów ruchomych względem otoczenia odbywa się za pomocą mieszka”.

Kształtki membranowe - „przemysłowe kształtki rurociągowe, w których uszczelnienie ruchomych elementów względem otoczenia odbywa się za pomocą membrany”.

W zależności od rodzaju połączenia z rurociągiem armatura rurociągów przemysłowych jest podzielona zgodnie z GOST 24856-81 na złączki kołnierzowe, złączkowe, kołkowe, złączkowe i spawalnicze.

Najpopularniejszy rodzaj okuć - odcinający.

1.3. Wymagania dotyczące zaworów odcinających

Główne gazociągi, na których zainstalowane są zawory odcinające, zgodnie z SNiP 2.05.06-85 dzielą się na dwie klasy w zależności od ciśnienia roboczego: pierwsza - przy ciśnieniu roboczym od 2,5 do 10 MPa włącznie; drugi - przy ciśnieniu roboczym od 1,2 do 2,5 MPa włącznie.

Do cech działania zaworów odcinających włączonych główne gazociągi obejmują wysokie ciśnienie gazu, wysoką temperaturę gazu na wylocie (np. kompresor gazu do 160°C), obecność w składzie gazu składników powodujących korozję metali (dwutlenek węgla, siarkowodór), obecność kondensatu gazowego, metanol, glikol dietylenowy oraz zanieczyszczenia mechaniczne o maksymalnej wartości cząstek do 1 mm. W związku z tym na zawory odcinające nakładane są następujące wymagania:

- zawory odcinające powinny zapewniać hermetyczne odłączenie uszkodzonego odcinka gazociągu, zbiornika lub aparatury od rurociągi technologiczne w celu uniemożliwienia dostania się do miejsca naprawy gazu, który może się zapalić, eksplodować lub spowodować zatrucie personelu;

- zawory odcinające muszą przez długi czas zachowywać szczelność i

operatywność (na przykład główne gazociągi są zaprojektowane do długotrwałej eksploatacji do 30 lat);

- zawory odcinające powinny zapewniać minimum hydrauliki

opór; duża ich liczba (na przykład na głównym gazociągu)

tworzy dodatkowy opór wobec ruchu gazu i prowadzi do zużycia energii w celu pokonania tego oporu;

- zawory odcinające muszą mieć dobrą szczelność w odniesieniu do

środowiska (w połączeniach z rurociągiem, łącznikami obudowy i przelotowymi)

uszczelki półosi zaworu nie mogą przeciekać);

- konstrukcja zaworów odcinających powinna zapewniać wygodę ich konserwacji i naprawy, szybkie otwieranie i zamykanie; podczas ręcznej obsługi zaworów odcinających wysiłki nie powinny przekraczać akceptowalne standardy wielkie ilości;

- zapewnić przejście czyszczenie tłoków kulki separatora w

podczas pracy gazociągu średnica urządzenia blokującego musi odpowiadać średnicy rurociągu, do którego jest podłączony.

II. KLASYFIKACJA ZAWORÓW ODCINAJĄCYCH

Zawory odcinające stosowane na głównych gazociągach różnią się cechami konstrukcyjnymi, ciśnieniem nominalnym (nominalnym), przelotem nominalnym (nominalnym), rodzajem napędu i szeregiem innych cech. Zawory odcinające każdego typu składają się z trzech głównych elementów: urządzenia odcinającego, napędu i układu sterowania.

Urządzenie blokujące składa się z zamkniętej hermetycznej obudowy, wewnątrz której znajduje się zespół blokujący. Korpus ma zwykle dwa (czasem więcej) łączące końce, którymi jest ciasno przymocowany do rurociągu. Blok zamykający przeznaczony jest do hermetycznego rozdzielenia rurociągu na części. Składa się z gniazda i korpusu odcinającego, które są w stałym kontakcie wzdłuż powierzchni uszczelniających, a w stanie zamkniętym hermetycznie oddzielają wydzielone części rurociągu.

Siłownik zaworu jest siłownikiem, który przesuwa element odcinający wewnątrz zespołu odcinającego względem gniazda z pozycji zamkniętej do pozycji otwartej i odwrotnie.

Układ sterowania służy do podania zdalnego lub lokalnego sygnału sterującego do siłownika (siłownika) w celu ustawienia elementu odcinającego w pozycji otwartej lub zamkniętej.

2.1. Cechy konstrukcyjne zaworów

Cechy konstrukcyjne zaworów są określone przez kierunek ruchu zaworu względem gniazda. Istnieją następujące typy zaworów zgodnie z GOST 24856-81 „Zawory rurociągów przemysłowych. Terminy i definicje”.

Zasuwa - „armatura przemysłowa, w której element odcinający lub sterujący porusza się tam iz powrotem prostopadle do osi przepływu czynnika roboczego.” Zasuwy charakteryzują się małym opór hydrauliczny i niski współczynnik tarcia, który można dodatkowo zmniejszyć za pomocą różnych smarów. Smarowanie nie tylko zmniejsza współczynnik tarcia, a w konsekwencji wymaganą siłę do otwarcia (zamknięcia) zaworu, ale także uszczelnia zawór.

Zawór to „przemysłowa kształtka rurowa, w której element odcinający lub sterujący ma postać korpusu obrotowego lub jego części, który obraca się wokół własnej osi, dowolnie ustawionej w kierunku przepływu czynnika roboczego. ” Funkcja urządzenie blokujące tego typu - stały kontakt korpusu zamka z siedziskiem. Prowadzi to do stosunkowo wysokiego współczynnika tarcia, który można zmniejszyć za pomocą smarów uszczelniających. Osprzęt ten obejmuje zawory kulowe, zawory cylindryczne, zawory stożkowe, zawory rozdzielcze.

Zawór (lub, zgodnie z powyższą normą, termin „zawór”, który jest niedopuszczalny do użytku, dalej oznaczony literami „Ndp” i słowem „zawór” - kursywą) jest „przemysłowym zaworem rurociągowym, w którym element odcinający lub sterujący porusza się posuwisto-zwrotnie równolegle do osi przepływu czynnika roboczego”. Zawory (zawory Ndp.) mają znikomy współczynnik tarcia i wymagają napędów o małej mocy, jednak zmiana kierunku przepływu powoduje w nich zwiększony opór hydrauliczny. Należą do nich zawór odcinający - „zawór przeznaczony do odcinania przepływu medium”;

Zawór zwrotny - „zawór przeznaczony do automatycznego zapobiegania cofaniu się czynnika roboczego”.

Zamek - „przemysłowe kształtki rurociągów, w których korpus odcinający lub sterujący obraca się wokół osi, która nie jest jego własną osią”. Urządzenia blokujące tego typu są szeroko stosowane w zaworach zwrotnych (niedopuszczalnie nazywanych terminem „zawór zwrotny” ( GOST 24856-81).

Zawór zwrotny (zawór zwrotny NDP) - „zawór przeznaczony do zapobiegania cofaniu się czynnika roboczego”.

Główne parametry zaworów odcinających to: nominalny (warunkowy) przelot DN, nominalne (warunkowe) ciśnienie PN (MPa), temperatura czynnika roboczego K (°C), rodzaj podłączenia do rurociągu, waga (kg).

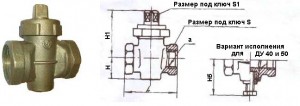

2.2. Rozmiar nominalny (średnica nominalna) zbrojenia

Rozmiar nominalny (przejście nominalne) jest jednym z parametrów zaworów odcinających (GOST 28338-89 "Połączenia rurociągów i armatury. Przejścia warunkowe (rozmiary nominalne). Rzędy"). Rozmiar nominalny (przejście warunkowe) rozumiany jest jako parametr w systemach rurociągowych jako charakterystyka połączeń rurociągowych, kształtek i armatury Wielkość nominalna (średnica nominalna) nie ma jednostki miary i jest w przybliżeniu równa wewnętrzna średnica podłączonego rurociągu mierzonego w milimetrach, aw zaworach odcinających - do wewnętrznej średnicy połączonych końców.

Rozmiar nominalny (otwór nominalny) jest wskazywany za pomocą oznaczenia DN i wartości liczbowej wybranej z serii określonej w GOST 28338-89, na przykład wskazana jest wielkość nominalna (otwór nominalny) 200: DN 200.

W armaturze i połączeniach rurociągów, których produkcja została opanowana przed wejściem w życie normy GOST 28338-89 (data wejścia 01.01.91), dozwolone jest stosowanie oznaczenia otworu warunkowego (wielkość nominalna) Dy.

Przepustka warunkowa jest oznaczona Dy. Na przykład średnicę nominalną 100 mm wyraża się jako Dy 100 .

Wymiary wewnętrzne przepustów w zaworach są określane w oparciu o względy projektowe i konieczność zapewnienia minimalnych oporów hydraulicznych. Specjalne wymagania dotyczące obszaru przepływu zaworu zależą od rodzaju transportowanego produktu i warunków pracy.

„Kształtki przelotowe” (GOST 24856-81) - „armatura przemysłowa, w której czynnik roboczy nie zmienia kierunku ruchu na wylocie w porównaniu z kierunkiem na wlocie”.

Prawidłowy dobór kanału przelotowego zasuwy ma szczególne znaczenie w przypadku, gdy rurociąg, na którym jest on montowany, poddawany jest okresowemu czyszczeniu wewnętrznemu za pomocą tłoków. Kształtki rurowe można podzielić na dwie grupy w zależności od kształtu i przekroju kanału przelotowego: z całkowicie i częściowo otwieranymi kanałami.

„Łączniki z pełnym otworem” nazywane są „złączkami przelotowymi (GOST 24856-81), w których powierzchnia przekroju bramy jest równa lub większa niż powierzchnia rury wlotowej”. Charakteryzuje się bardzo niskimi oporami hydraulicznymi i powoduje minimalne turbulencje przepływu. Zawory z pełnym otworem są mniej podatne na zanieczyszczenie cząsteczkami mechanicznymi zawartymi w gazie niż zawory z pełnym otwarciem i umożliwiają przejście świń, kul i innych urządzeń czyszczących bez przeszkód. Dostępne są zawory z pełnym otworem klinowym i równoległym, większość zaworów kulowych i niektóre modele zaworów stożkowych.

W porównaniu z pełnym otworem, zawory z pełnym otwarciem mają kanał, który różni się konfiguracją lub polem przekroju od kanału rurociągu. Obejmuje większość kranów, zaworów (Ndp. Valves), niektóre modele zaworów kulowych i zasuwowych, a także kształtki z kanałem przelotowym w postaci zwężki Venturiego. Stosowanie tego typu kształtek jest wskazane w przypadku, gdy zwiększony spadek ciśnienia związany ze zmniejszeniem przekroju kanału przelotowego w stosunku do przekroju końców łączących nie wpływa na tryb pracy gazociągu.

2.3. Ciśnienie nominalne (warunkowe)

Kolejnym głównym parametrem połączeń rurociągów i zaworów jest ciśnienie nominalne (warunkowe) PN. Ciśnienie nominalne (warunkowe) jest ustalane zgodnie z GOST 356-80 "Złączki i części rurociągów. Ciśnienie warunkowe, testowe i robocze. Rzędy" i zgodnie z GOST 26349-84. "Ciśnienia nominalne (warunkowe). Wydziwianie".

Przez ciśnienie nominalne (nominalne) (PN) (GOST 26349-84) rozumie się najwyższe nadciśnienie robocze przy temperaturze czynnika roboczego 20 ° C, przy którym zapewniona jest określona żywotność połączeń rurociągów i kształtek o określonych wymiarach, uzasadnione obliczeniami wytrzymałości z wybranymi materiałami i charakterystyką wytrzymałościową w temperaturze 20°C.

Ciśnienie robocze (PP) (GOST 356-80) należy rozumieć jako najwyższe nadciśnienie, przy którym zapewniony jest określony tryb pracy armatury i części rurociągów. g sh

Przykłady symbolika:

- ciśnienie nominalne (warunkowe) 4,0 MPa (40,0 kgf/cm2) - PN40 - Ru40;

- ciśnienie robocze 25 MPa (250 kgf/cm) w temperaturze 803 K (530 °C) - PP 250 t 803 (530).

Dozwolone jest (zgodnie z GOST 26349-84) stosowanie oznaczenia ciśnienia nominalnego (warunkowego) RU) zamiast PN w projektach połączeń rurociągów i zaworów opracowanych przed 01.01.92.

Zawory odcinające i części łączące rurociągi muszą być produkowane dla ciśnień nominalnych (warunkowych) podanych w GOST 26349-84. „Połączenia rurociągów i armatury. Ciśnienia nominalne (warunkowe). Rzędy”.

Wraz ze wzrostem temperatury medium dopuszczalne ciśnienie robocze spada w przybliżeniu proporcjonalnie do zmiany właściwości mechanicznych metalu.

Wytrzymałość i szczelność zaworów, armatury i rurociągów należy sprawdzić ciśnieniem próbnym.

Ciśnienie próbne (Rpr) (GOST 356-80) należy rozumieć jako nadciśnienie, przy którym próba hydrauliczna kształtki i części rurociągów na wytrzymałość i gęstość z wodą o temperaturze co najmniej 278 K (5 ° C) i nie większej niż 343 K (70 ° C), jeżeli konkretna wartość tej temperatury nie jest wskazana w przepisach prawnych i technicznych dokumentacja. Maksymalna odchyłka wartości ciśnienia próbnego nie powinna przekraczać 5%. Przykładowe oznaczenie ciśnienia próbnego: 6 MPa (60 kgf/cm) - Rpr60.

GOST 356-80 opracował tabele zależności ciśnień roboczych Рр od Ru i Рpr dla armatury i części rurociągów wykonanych z różnych materiałów.

W szczególnych przypadkach eksploatacji, kiedy armatura może podlegać obciążeniom dynamicznym (uderzenia hydrauliczne, wibracje, pulsacyjne ciśnienia), a także podczas przemieszczania się rurociągiem czynnika, który ze względu na swoje specyficzne właściwości (toksyczność, korozyjność itp.) wymaga szczególnych środków ostrożności, ciśnienie robocze jest ustalane przez organy nadzoru technicznego zgodnie ze specjalnymi specyfikacjami ze współczynnikami korekcyjnymi.

Zawory rurociągowe są testowane pod kątem szczelności zgodnie z GOST 9544-93 „Zawory rurociągowe. Normy szczelności zaworów”, które ustanawiają normy szczelności dla urządzeń odcinających. Zawory odcinające są testowane pod kątem szczelności wodą lub powietrzem przez określony czas , w zależności od średnicy nominalnej (przepustu warunkowego) kształtek DN i ciśnienia nominalnego PN MPa (kgf/cm) kształtek.

W zależności od maksymalnych przecieków dopuszczonych przez normę określa się klasę szczelności (A, B, C, D) zaworów odcinających, co jest wskazane w danych technicznych konkretnego typu zaworu.

2.4. Rodzaje połączeń kształtek z rurociągami

Połączenie rur z aparatem, zbiornikiem lub zaworami może być rozłączne i jednoczęściowe. Połączenia rozłączne to kielich, trzpień i kołnierz, jednoczęściowe - "do wspawania" Połączenie "do wspawania" - najtańszy sposób mocowania okuć, gdyż jego produkcja wymaga niewielkiej ilości materiałów i najprostszego sprzętu. Połączenie spawane jest dość niezawodne pod względem wytrzymałości i szczelności. Jednak na okucia dołączane „do spawania” nakładane są specjalne wymagania: maksymalna żywotność przy minimalnych (pod względem liczby i kosztów) bieżących naprawach i Darmowy dostęp do najbardziej zużytych węzłów.

Najczęstszym połączeniem armatury z urządzeniami i rurociągami jest połączenie kołnierzowe. Wymiary takich połączeń, przeznaczone dla ciśnień nominalnych (warunkowych) od 0,1 do 20 MPa (od 1 do 200 kgf / cm), są ustalane zgodnie z GOST 12815-80 "Kołnierze kształtek, kształtek i rurociągów na Ru od 0,1 w górę do 20 MPa (od 1 do 200 kgf/cm2) Typy Wymiary montażowe i wymiary powierzchni uszczelniających Ogólne wymagania techniczne dla kołnierzy są określane zgodnie z GOST 12815-80.

Złączki z odłączanym połączeniem innego typu (złączka) są stosowane zgodnie z GOST 6527-68 „Końcówki łączników z cylindrycznymi gwintami rurowymi. Wymiary” Ten typ połączenia jest stosowany w dwóch wersjach: gwintowane - od wewnątrz (rura jest skręcana w kształtki) lub zewnętrzne (końcówki przyłączeniowe kształtek są wkręcane w rurociąg) za pomocą gwintu i łączone za pomocą szybkozłączy. Złączki gwintowane stosuje się, gdy schemat instalacji zapewnia wystarczającą przestrzeń do pracy z kluczami lub gazem Łączniki ze specjalnymi szybkozłączami najczęściej stosowane są do łączenia rur cienkościennych, gdzie praktycznie niemożliwe jest zastosowanie połączeń kielichowych lub kołnierzowych Połączenia kielichowe o małej średnicy (do 50 mm).

2.5. Materiały zaworów

Wybór materiałów na zawory zależy od warunków pracy i charakteru transportowanego produktu. W doborze zbrojenia często decydującą rolę odgrywają właściwości materiału. Podczas klasyfikacji zaworów według materiałów brane są pod uwagę różne wymagania dotyczące korpusu, pokrywy, urządzenia odcinającego itp. Najbardziej rozpowszechnione są stale węglowe i stopowe, żeliwo sferoidalne, mosiądz, brąz i stopy specjalne. Stale węglowe i stopowe są obecnie najczęściej stosowanym materiałem do produkcji korpusów odlewanych i kutych oraz pokryw przeznaczonych do pracy w wysokich ciśnieniach i temperaturach, amortyzatory hydrauliczne i drgania twornika.

Podczas pracy pod obciążeniami udarowymi największa aplikacja otrzymane skrzynki i osłony z żeliwa sferoidalnego. Korpusy i pokrywy żeliwne są najczęściej stosowane do zaworów o małych średnicach nominalnych, jednak żeliwo o wysokiej wytrzymałości może być stosowane do większych zaworów, w szczególności do różnych modeli zasuw.

Mosiądz i brąz są używane głównie do produkcji korpusów zaworów o nominalnym (warunkowym) otworze mniejszym niż 50 mm dla rurociągów niskie ciśnienie w temperaturach znacznie poniżej 150°C. Korpusy i pokrywy armatury przeznaczone do pracy w trudnych warunkach (wysokie ciśnienie, bardzo korozyjne środowisko) wykonane są ze specjalnych stopów, ze stali nierdzewnej, stale stopowe molibdenowe, wanadowe i chromowe.

Części zespołu ryglującego wykonane są ze stali specjalnych, w tym stali wysokowęglowych, chromowych i molibdenowych. Gdy transportowane medium zawiera cząstki ścierne, niektóre części zespołu blokującego są wykonane z twardych stopów, takich jak stellit. Czasami materiałem do uszczelniania powierzchni jest skóra, ebonit, guma, plastik winylowy, fluoroplasty, poliuretan, tworzywa sztuczne itp. Do produkcji kołnierzy, wrzecion, klinów i innych części zaworów stosuje się stal węglową i stopową, żeliwa szare i sferoidalne .

2.6. Symbol i oznaczenie zaworów

Aby odróżnić jeden typ zaworu od drugiego, zarówno pod względem projektu, jak i użytych materiałów, istnieje GOST 4666-75 „Zawory rurociągowe. Oznaczenie i charakterystyczna kolorystyka”.

Oznakowanie musi być wykonane na korpusie zaworu i zawierać znak towarowy producenta; ciśnienie nominalne (warunkowe), średnica nominalnego (warunkowego) przejścia, strzałka wskazująca kierunek przepływu czynnika, marka lub symbol materiału korpusu dla kształtek wykonanych ze stali o specjalnych właściwościach (odporna na korozję, żaroodporna, odporny na zimno itp.). Znakowanie znaków na kształtkach odlewanych odbywa się poprzez tłoczenie, znakowanie lub grawerowanie. Oznaczenia znajdują się na przedniej stronie obudowy, z wyjątkiem znaku producenta, który znajduje się na przeciwnej stronie. Na kształtkach zapewniających przepływ czynnika roboczego w dowolnym kierunku oznakowanie nanosi się bez strzałek. Na końcach elementów odcinających zaworów należy zastosować ryzyka wskazujące położenie otworów przelotowych w korpusie odcinającym.

Obecnie kształtki rurowe produkowane są przez wiele fabryk i przedsiębiorstw. Centralne Biuro Projektowe Inżynierii Zaworów (St. Petersburg) przyjęło symbole zaworów:

Np. dwie pierwsze cyfry oznaczają typ zaworu, kolejne litery oznaczają materiał, z którego wykonany jest korpus, pierwsza cyfra rodzaj zastosowanego siłownika, dwie kolejne cyfry oznaczają konstrukcję zaworu wg. katalogu producenta, kolejne dwie litery wskazują materiał, z którego wykonane są powierzchnie uszczelniające.

Produkty bez wtykanych lub przyspawanych oringów, tj. z powierzchniami uszczelniającymi wykonanymi bezpośrednio na samym korpusie oznaczane są literami „bk” (bez pierścieni). Oznaczenie materiału powierzchni uszczelniających łączy się z oznaczeniem materiału powłoki wewnętrznej korpusu. symbol produktu, uzupełniony cyfrą rzymską, wskazuje różne opcje projekt głównego produktu.

Przykładowe symbole zaworów:

1) 15kch22nzh: 15 - zawór (zawór Ndp), kch - korpus z żeliwa sferoidalnego;

22 - konstrukcja zaworu (zawór Ndp (wg katalogu); nzh - uszczelnienie

powierzchnie ze stali nierdzewnej;

2) 15kch916br: 15 - zawór (zawór Ndp); kch - obudowa wykonana z żeliwa ciągliwego;

9 - widok zastosowanego napędu (elektrycznego); 16 - konstrukcja zaworu (zgodnie z

informator); br - powierzchnie uszczelniające wykonane z mosiądzu lub brązu;

3) 11s320bk: 11 - dźwig; c - korpus wykonany ze stali węglowej; 3 - rodzaj zastosowanego napędu (mechaniczny z przekładnią ślimakową); 20 - projekt żurawia (wg katalogu); bk - powierzchnie uszczelniające wykonywane są bezpośrednio na korpusie tj. bez wkładek pierścieniowych.

W zależności od materiału korpusu, zewnętrzne surowe powierzchnie (korpus, pokrywa, dławnica itp.) okuć żeliwnych i stalowych (z wyjątkiem urządzeń napędowych) są malowane na różne charakterystyczne kolory zgodnie z GOST 4666-75 "Złącza rurociągowe. Oznaczenie i charakterystyczna kolorystyka: szary Żeliwo ciągliwe - czarny Stal korodująca - niebieski Stal węglowa - szary Stal stopowa - niebieski Armatura wykonana ze stopów metali nieżelaznych nie jest lakierowana, ale w zależności od materiału części uszczelniających, napęd jest malowany.

Na głównych gazociągach stosuje się różne typy zaworów odcinających, ale najczęściej stosuje się zasuwy, zawory (zawory Ndp), zawory zwrotne i krany.

Korek służy jako element blokujący konstrukcji. Główną zaletą tego typu urządzeń jest prostota ich konstrukcji oraz niski koszt części.

Główną zaletą takich urządzeń jest niski koszt części, prostota.

Jednak z drugiej strony tego typu konstrukcja wyklucza działanie tego urządzenia na całkowite i częściowe blokowanie przepływu mediów w rurach o dużej średnicy, a także zwiększone ciśnienie i agresywność czynnika roboczego. Z tego powodu w branżach „ciężkich”, takich jak metalurgiczny, naftowy, gazowy, dystrybucja żurawi stożkowych jest ograniczona.

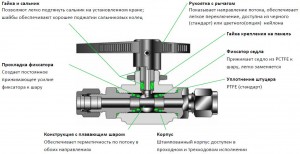

Zawory kulowe wysokiego ciśnienia

W tego typu kranach rolę elementu blokującego pełni obracająca się wokół własnej osi kulka. Ze względu na cechy tego typu konstrukcji zakłada takie cechy jak niezawodność, łatwość obsługi oraz wysoka szczelność. Te cechy wydajności sprawiają, że wysokie ciśnienie nadaje się do stosowania na rurociągach o różnych średnicach. Ponadto żurawie tego typu mogą być z powodzeniem stosowane w środowiskach agresywnych i podwyższonych temperaturach (powyżej 200 stopni Celsjusza). Głównymi konsumentami tego typu produktów są:

- Przemysł gazowy, metalurgiczny, chemiczny, naftowy;

- Użyteczności publicznej;

- Energia;

Na rurociągach o małej średnicy montaż zaworów odbywa się za pomocą połączenia złączkowego lub sprzęgającego, przy czym możliwe jest wyposażenie go w ręczną skrzynię biegów.

Jeżeli zachodzi potrzeba odcięcia przepływu w rurach o dużej średnicy, wówczas zawory łączy się za pomocą kołnierzy lub przez spawanie. Zamykanie i otwieranie elementu blokującego odbywa się za pomocą napędu elektrycznego.

Zasuwy klinowe wysokociśnieniowe

Wysokie ciśnienie na specjalne kształtki, w których rolę głównego elementu odgrywa solidny klin (może być sztywny lub elastyczny), który tworzą dwa krążki ustawione pod kątem względem siebie.

Sztywne zasuwy klinowe gwarantują wysoką szczelność i wytrzymałość konstrukcyjną. Jednak w przypadku znacznych wahań temperatury czynnika roboczego, szczególnie agresywnych, istnieje ryzyko zacięcia się zaworu. Zasuwy z elastycznym klinem nie mają takiej wady.

Główną cechą zasuw klinowych (i nie tylko) stosowanych do pracy w rurociągach wysokociśnieniowych jest materiał, z którego są wykonane. Jest to stal specjalnego gatunku. Zwykle stosowane:

- Materiał SV 04Kh19N9S2: nawierzchnia pod uszczelnienie;

- 20X13: do wrzeciona;

- 20GML 04Kh19N9S2: do klina;

- 20GML, 20L: na korpus, pokrowce.

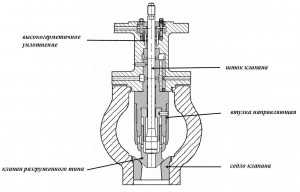

Zawory bezpieczeństwa

Zadaniem jest zabezpieczenie całego układu technologicznego, rurociągu w trybie automatycznym w przypadku awaryjnego ciśnienia czynnika roboczego przekraczającego dopuszczalne wartości. Zadanie to realizowane jest poprzez częściowe rozładowanie nadciśnienia z układu.

Najpopularniejsza konstrukcja zaworu bezpieczeństwa zawiera sprężynę, której zadaniem jest przeciwdziałanie ciśnieniu mediów roboczych podawanych pod szpulę. W zależności od sposobu uwalniania ciśnienia zawory dzielą się na dwa rodzaje konstrukcji:

- Zawory typu zamkniętego. W tych projektach nadmiar przepływu jest ponownie odprowadzany do rurociągu (przy obecnym silnym przeciwciśnieniu);

- Zawory typu otwartego. W tych konstrukcjach nie ma przeciwciśnienia, a nadmiar jest odprowadzany do atmosfery.

Wydajność zaworu jest określana w zależności od tego, jak wysoko może się podnieść szpula. Z tego powodu istnieje tutaj klasyfikacja zaworów:

- Zawory pełnego wzniosu. W tego typu urządzeniu szpula unosi się na wysokość większą niż 0,25 średnicy gniazda. Konstrukcje te są typowe dla instalacji z gazowym rodzajem czynnika roboczego, gdzie wysoka przepustowość nie jest tak wymagana.

- Zawory niskiego wzniosu lub niskiego wzniosu. W tego typu konstrukcji szpula unosi się o 0,05 średnicy gniazda. Ten rodzaj konstrukcji jest pożądany w przypadkach, gdy konieczne jest przepuszczanie dużych ilości płynnych mediów.

Główną wadą zaworów tego typu jest to, że siła oporu sprężyny gwałtownie wzrasta, gdy szpula jest podnoszona. Jednak ten minus obejmuje następującą liczbę zalet:

- Możliwość zapewnienia przejścia dużej objętości przepływu czynnika roboczego;

- Duży przekrój przejścia przy małych gabarytach urządzenia;

- Możliwość montażu urządzenia zarówno w pozycji pionowej, jak i poziomej.

Zawory regulacyjne

Są to zawory odcinające, które są w stanie kontrolować parametry środowiska pracy w określonym miejscu rurociągu, instalacji technologicznej. Strukturalnie każdy taki zawór składa się z kilku połączonych ze sobą elementów: amortyzatora (zawór sterujący) i mechanizmu (wykonawczego lub sterującego), który działa na organ regulacyjny.

Napęd do siłownika można zastosować:

- Pneumatyczny;

- Elektryczny;

- Hydrauliczny.

Zawór sterujący ma dwie pozycje - "normalnie otwarty" i "normalnie zamknięty". Konstrukcja zaworu sterującego może być dwugniazdowa lub jednogniazdowa. W zaworach jednogniazdowych w pozycji zamkniętej przepływ czynnika roboczego jest bardzo dobrze blokowany, jednak ze względu na to, że nurnik nie jest rozładowany, konieczne staje się zainstalowanie mocnego siłownika. Ponadto zawory jednogniazdowe mają przepustowość około 1,6 razy mniejszą niż zawory dwugniazdowe. Zawory dwugniazdowe są pozbawione takich wad. Zawory z dwoma gniazdami mogą być produkowane o różnych przepustowościach przy tej samej średnicy nominalnej.

Regulacja przepływu mediów agresywnych realizowana jest za pomocą urządzeń przeponowych. zawory, a także części stosowane w systemach rurociągów wysokociśnieniowych wykonane są ze specjalnych gatunków stali. Przestrzeń wewnętrzna pokryta jest materiałami odpornymi na alkalia i kwasy - emalią, fluoroplastikiem i tym podobnymi. Główną zaletą zaworu membranowego jest brak w nim uszczelek.

Wymagania dotyczące zaworów odcinających wysokiego ciśnienia

Wszystkie materiały użyte do produkcji tego typu produktu muszą być w pełni zgodne ze specyfikacją rysunków roboczych. Części nie powinny mieć wad, które mogłyby wpłynąć na ich gęstość i wytrzymałość podczas pracy. Podczas procesu produkcyjnego odlewy, odkuwki, wytłoczki poddawane są badaniom nieniszczącym w postaci radiografii, ultradźwięków lub innej równoważnej metody.

Korpus odgałęzień i kołnierzy musi mieć metryczny typ gwintu (zgrubny skok), pole tolerancji 6g (jest to GOST 16093). Kształt wnęk gwintowanych musi być zaokrąglony. Powierzchnie uszczelniające muszą być dokładnie docierane. Niedopuszczalne są różnego rodzaju wady wpływające na niezawodność i szczelność uszczelnienia:

- Zagrożenia, zachody słońca i pęknięcia;

- Przetoki, chipsy;

- Muszle.

W rurociągach wysokiego ciśnienia (powyżej 35 megapaskali) w przepływie agresywnych mediów gazowych i ciekłych nie są dozwolone kołnierze o gładkiej powierzchni uszczelniającej, a także kształtki odlewane. Żywotność armatury wysokociśnieniowej powinna wynosić co najmniej 25 lat.

Jeśli artykuł był użyteczne, w ramach podziękowania użyj jednego z przycisków poniżej - to nieznacznie podniesie ranking artykułu. W końcu tak trudno znaleźć coś wartościowego w Internecie. Dziękuję Ci!Okucia ogólnego przeznaczenia znajdują zastosowanie w przemyśle oraz usługach mieszkaniowych i komunalnych. Kształtki produkowane są w dużych ilościach i przeznaczone są do rurociągów wodnych, parowych, gazowych oraz innych mediów o standardowych (warunkowych) wartościach parametrów technicznych. Kształtki rurowe ogólnego przeznaczenia podlegają obowiązkowej certyfikacji.

Kształtki do specjalnych warunków pracy przeznaczone są do pracy w stosunkowo wysokich (maksymalnych) ciśnieniach i temperaturach, w niskich temperaturach (armatura podgrzewana), w branżach toksycznych i wybuchowych. Obejmuje to również złączki zasilające (ultrawysokie temperatury) i kriogeniczne (ultraniskie temperatury). Kształtki choinkowe do produkcji oleju, kształtki do materiałów ściernych, lepkich i sypkich (piasek, cement, miazga). Do eksploatacji wymagane jest zezwolenie Gosgortekhnadzor Rosji.

armatura specjalny cel nie produkowane masowo. Wydane przez wymagania techniczne użytkownika końcowego, biorąc pod uwagę wymagane Charakterystyka wydajności. Jest używany w pojedynczych obiektach przemysłowych, w elektrowniach jądrowych, elektrowniach wodnych, elektrowniach cieplnych itp. Wymagane jest zezwolenie z Gosatomnadzor Rosji.

Okucia okrętowe produkowane są z myślą o eksploatacji w transporcie morskim i rzecznym z uwzględnieniem zwiększonych wymagań dotyczących wagi, wymiarów, odporności okuć na agresywne środowiska oraz bezawaryjnej eksploatacji. Produkowany jest głównie z mosiądzu (brąz), stali nierdzewnej lub stopowej. Do certyfikacji tych okuć stosuje się certyfikat Rejestru Morskiego.

Armatura wodna jest wykorzystywana głównie w życiu codziennym. Jest instalowany w instalacjach grzewczych (termostaty Danfoss, zawory równoważące), w instalacjach wodociągowych (zawory, krany, filtry siatkowe itp.) oraz w instalacjach ściekowych i kanalizacyjnych. Oprócz certyfikatu zgodności z GOST, okucia te zazwyczaj posiadają również atest higieniczny.

Klasyfikacja okuć według przeznaczenia funkcjonalnego

Zawory odcinające służą do odcinania przepływu cieczy, pary, gazów w rurociągach i muszą zapewniać określony stopień szczelności zgodnie z GOST 9544-2005 „Zawory odcinające rurociągów. Klasy i normy szczelności bram. Zasuwy odcinające obejmują: zasuwy stalowe i żeliwne, przepustnice, zawory kulowe, zasuwy (zasuwy). Niedopuszczalne jest stosowanie zaworów odcinających jako urządzeń dławiących (regulacja przepływu medium).

Zawory regulacyjne przeznaczone są do sterowania przepływem czynnika roboczego poprzez zmianę jego parametrów – natężenia przepływu, ciśnienia, temperatury itp. Zawory regulacyjne dzielą się na urządzenia działające z napędu zewnętrznego (elektrycznego, pneumatycznego itp.) oraz urządzenia wykorzystujące m.in. sygnał napędowy lub sterujący, energia środowiska pracy. Na przykład regulator ciśnienia RDS, RD-NO (NC), działanie dźwigni RK itp.

Zawory odcinające i sterujące łączą w sobie funkcje urządzeń odcinających i sterujących. Do takiej armatury należą zawory odcinające i regulacyjne KZR, przepustnice i przepustnice z możliwością dławienia przepływu, zawory uniwersalne Danfoss (Danfoss) oraz regulatory temperatury.

Zawory dystrybucyjno-mieszające są przeznaczone do rozprowadzania przepływów cieczy lub gazów w określonych kierunkach, w zależności od określonych parametrów, lub do mieszania przepływów. Obejmuje to zawory mieszające i rozdzielcze, regulatory temperatury mieszków TRZh, RTE-21M, TRTS itp.

Armatura zabezpieczająca służy do automatycznego zabezpieczania urządzeń i instalacji rurociągowych w przypadku niedopuszczalnego wzrostu ciśnienia, poprzez zrzut nadmiaru czynnika roboczego do atmosfery (bez przeciwciśnienia) lub do rurociągu powrotnego (z przeciwciśnieniem). Obejmuje to sprężynowe i dźwigniowe zawory bezpieczeństwa, bloki zaworów bezpieczeństwa, urządzenia impulsowe.

Armatura zabezpieczająco-rozłączna przeznaczona jest do automatycznego wyłączania (zabezpieczania) urządzeń w przypadku zmiany kierunku ruchu medium lub zmiany zadanych parametrów. Są to urządzenia odłączające i przełączające, zabezpieczające zawory elektromagnetyczne kotła (zawory elektromagnetyczne). Ochronna armatura przemysłowa obejmuje również filtry siatkowe oraz filtry magnetyczno-mechaniczne, których głównym zadaniem jest ochrona urządzeń rurociągowych przed zanieczyszczeniami mechanicznymi.

Złączki odwrócone służą do automatycznego zapobiegania uderzeniom wodnym, a także wstecznemu przepływowi czynnika roboczego w systemach rurociągowych. W zaworach zwrotnych oprócz automatyki realizowana jest ręczna funkcja sterowania przepływem medium. Są to zawory zwrotne (zasuwy) obrotowe, podnoszące, kulowe, grzybkowe, sprężynowe itp.

Armatura kontrolna służy do określania poziomu cieczy w pojemnikach i zbiornikach, a także do podłączania lub odłączania oprzyrządowania i automatyki. Należą do nich zawory spustowe, wskaźniki poziomu, trójdrożne zawory przepustnicy do przyrządów pomiarowych.

Armatura rozdzielająca fazy przeznaczona jest do automatycznego rozdzielania mediów roboczych w zależności od ich stan skupienia. Działanie takiej armatury opiera się na różnicy we właściwościach termodynamicznych lub gęstości wydzielonych przepływów. Obejmuje to odwadniacze wszystkich typów, odpowietrzniki i separatory.

Klasyfikacja zbrojenia w zależności od projektu

Zasuwa jest zaworem odcinającym, w którym element odcinający jest umieszczony pionowo, pod kątem 90 stopni, do linii środkowej głównych rur odgałęzionych. Zasuwy wykonane z żeliwa lub stali, w których element blokujący wykonany jest w postaci klina, nazywane są zasuwami klinowymi. Istnieją również zawory zaciskowe, których konstrukcja przewiduje elastyczny wąż, który po zaciśnięciu zapewnia nakładanie się transportowanego medium. Jak również zasuwy nożowe przeznaczone do montażu w mediach lepkich i szlamowych.

Bramka to kształtka rurowa, w której element blokujący (regulujący) ma kształt dysku. Przepustnice mają połączenie kołnierzowe lub międzykołnierzowe (złącze) z rurociągiem. Stalowe przepustnice (odcinające lub zwrotne) mogą mieć przyłącze do spawania doczołowego. Zaletami bram są niska waga i niski opór hydrauliczny.

Zawór (zawór) to kształtka rurowa, w której element grzybkowy blokujący lub regulacyjny jest umieszczony poziomo lub pod kątem (zawory proste) do osi głównych odgałęzień. Strukturalnie wyróżnia się zawory membranowe, w których jako element blokujący stosuje się elastyczną membranę (zawory elektromagnetyczne o działaniu bezpośrednim i pośrednim). Membrana w takich zaworach pełni funkcję elementu odcinającego, uszczelnienia elementu odcinającego i uszczelnionego pierścienia korpusu. Regulator (zawór sterujący) z założenia jest zaworem z zainstalowanym na nim urządzeniem sterującym (siłownikiem).

Zawór to kształtka rurowa, w której główny element ma kształt stożkowy lub cylindryczny i obraca się pod kątem 90 stopni (zawór dławicowy) lub pod kątem 180 stopni (zawór trójdrożny). Zawór kulowy - kształtki rurociągowe, w których element blokujący lub regulacyjny ma kształt kulisty (kulisty). Oprócz zaworów odcinających istnieją zawory kulowe regulacyjne, na przykład Naval trim, Vexve. W zaworach regulacyjnych kula ma specjalną konstrukcję przeznaczoną do zmiany (regulacji) przepływu czynnika roboczego.

Klasyfikacja zaworów metodą sterowania

Armatura sterowania ręcznego. Sterowanie dźwignią, pokrętłem, pokrętłem lub innym elementem konstrukcji zaworu jest wykonywane przez personel w trybie ręcznym na korpusie zaworu (zasuwy z pokrętłem, zawory kulowe z uchwytem itp.)

Okucia do zdalnego sterowania są konstrukcyjnie wykonane bez elementu sterującego i są połączone z nim zdalnie za pomocą adaptera - drążka zdalnego lub teleskopowego, drążków, dźwigni. Na przykład żeliwna zasuwa MZSh jest instalowana na rurociągu pod ziemią, a sterowanie odbywa się za pomocą trzpienia, z powierzchni ziemi, przez specjalny dywanik lukowy.

Armatura napędowa. Sterowane zewnętrznym siłownikiem elektrycznym, pneumatycznym lub hydraulicznym montowanym bezpośrednio na korpusie zaworu. Najczęściej stosowany na zaworach odcinających i sterujących. Również sterowanie może odbywać się w trybie ręcznym, za pomocą ręcznego przesterowania, zwykle dostępnego na napędzie (z wyjątkiem zaworów elektromagnetycznych (elektromagnetycznych), zaworów serwonapędów itp.).

Armatura automatycznego sterowania. Jest kontrolowany przez działanie energii czynnika roboczego bezpośrednio na korpus odcinający lub regulacyjny, membranę, urządzenie sterujące lub działaniem ciśnienia sterującego (sygnał) na takie urządzenie odbierane z automatycznych urządzeń, czujników, itp. Np. zawory regulacyjne z pozycjonerem, regulatory ciśnienia Danfoss, RDS, regulatory temperatury RT-DO (DZ).

Klasyfikacja kształtek w zależności od ciśnienia

Zawory próżniowe - poniżej 0,1 MPa (ogólne zawory przemysłowe, okrętowe, specjalne i sterujące)

Zawory niskociśnieniowe - od 0 do 1,6 MPa (zawory ogólne przemysłowe, morskie, specjalne i sterujące)

Zawory średniego ciśnienia - od 1,6 do 10 MPa (zawory ogólne przemysłowe, specjalne, kriogeniczne i sterujące)

Armatura wysokociśnieniowa - od 10 do 80 MPa (armatura energetyczna, specjalna, kriogeniczna, sterownicza, świąteczna)

Armatura superwysokociśnieniowa - powyżej 80MPa (armatura energetyczna, specjalna, kriogeniczna, kontrolna i bożonarodzeniowa)

Klasyfikacja kształtek w zależności od temperatury

Armatura kriogeniczna, do gazy skroplone- temperatura poniżej minus 153°C (zawory, regulatory, blokady wykonane ze specjalnych stali i stopów)

Armatura agregatów chłodniczych - temperatury od minus 153°C do minus 60°C (urządzenia chłodnicze Danfoss (Danfoss), zawory odcinające i sterujące wykonane ze stopów specjalnych i niemetalicznych)

Okucia do niskich temperatur - od minus 60°С ( specjalny sprzęt Danfoss, zawory, regulatory, zasuwy wykonane z gatunków stali stopowych 20KhN3L, 09G2S itp.)

Kształtki o parametrach średnich - temperatury do plus 450°C (kształtki rurowe ze stali węglowych 20L, 30-35L, 45L itp.)

Kształtki o wysokich parametrach - temperatury do plus 600°C (kształtki ze stali specjalnych, nierdzewnych i molibdenowych KhMF, 12X18H9TL, 12X18H12M3TL itp.)

Kształtki żaroodporne - temperatury powyżej plus 600°C (stosowane materiały w zależności od indywidualnych warunków pracy - nikiel, molibden, stopy zawierające tytan)

Klasyfikacja okuć według metody montażu

Okucia są sprzęgające. Jest montowany za pomocą złączek (rura wewnętrzna, stożkowa, cylindryczna lub inne gwinty). Są to głównie zawory kulowe, zawory żeliwne, zawory o małych średnicach, DN do 50 mm (w rzadkich przypadkach do 80 mm). Stosuje się go na armaturę gospodarczą, armaturę specjalną i sterującą.

Armatura Tsapkovy. Zamontowany w system rurociągów za pomocą gwintu zewnętrznego, z ramieniem pod uszczelka. Stosowany jest na specjalnych armaturach wysokociśnieniowych, na rurociągach o agresywnym środowisku pracy oraz w przypadkach, gdy wymagane jest zapewnienie wysokiej niezawodności i szybkiego rozłączenia połączenia.

Montaż okuć. Montaż do rurociągu za pomocą króćców z gwint zewnętrzny. Odpowiednik rurociągu nazywany jest złączką lub złączką (z gwint wewnętrzny). Stosuje się go na niektórych typach żurawi kulistych, zaworach, połączeniach typu „amerykański” oraz na armaturach specjalnych (sterujących).

Okucia do spawania. Montowany jest do rurociągu za pomocą odgałęzień do spawania. To najbardziej niezawodny rodzaj połączenia. Stosowany głównie w zaworach zasilających i wysokociśnieniowych. Ponadto złącze spawalnicze jest szeroko stosowane na zaworach kulowych, na krajowych i importowanych armaturach rurociągowych.

Okucia są kołnierzowe. Montowany do rurociągu za pomocą kołnierzy, zgodnie z GOST 12815-80. Większość zasuw żeliwnych i stalowych jest produkowana z przyłączami kołnierzowymi. Wygodny montaż, możliwość szybkiej wymiany wyposażenia na rurociągu, pozwalają w większości przypadków na zastosowanie tego typu połączenia. Oprócz zaworów, połączenie kołnierzowe stosuje się go na przepustnicach, zaworach, kranach, podczas montażu armatury i urządzeń przeciwpożarowych miejskiej sieci wodociągowej.

Okucia sprzęgające. Połączenie waflowe (tulejowe) jest szeroko stosowane do montażu zaworów motylkowych, zasuw, niektórych typów zaworów zwrotnych i regulatorów. Złączki nie posiadają własnych kołnierzy łączących i są ściągane razem za pomocą kołków między kołnierzami zainstalowanymi na rurociągu. Zaletą kształtek waflowych jest niezawodność połączenia i niska waga.

Klasyfikacja kształtek według metody uszczelnienia do środowiska zewnętrznego

Okucia są omentalne. Szczelność oprawy w stosunku do środowiska zewnętrznego zapewnia zespół dławnicy, który jest w stałym kontakcie z ruchomym elementem oprawy - wrzecionem, które podczas pracy wykonuje ruch posuwisto-zwrotny. Składany zespół dławnicy stosowany jest w zasuwach, kranach, zaworach. Wyjątkiem są importowane złączki rurociągowe Naval, Danfoss, Jafar, gdzie stosuje się jeden lub więcej oringów zapewniających szczelność.

Miech twornika. Szczelność armatury zapewnia zespół mieszkowy, który jest rurą karbowaną wykonaną ze stali nierdzewnej lub specjalnego tworzywa sztucznego. Pod działaniem obciążenia mieszek odkształca się, ale zachowuje swoje właściwości, zapewniając szczelność zarówno w bramie, jak i w stosunku do otoczenia zewnętrznego. Zespoły mieszkowe są stosowane w zaworach odcinających, reduktorach ciśnienia RDS, zaworach bezpieczeństwa SPPK i innych armaturach.

Armatura membranowa. Konstrukcja okuć przewiduje elastyczny element - membranę, która pełni funkcję rolety, uszczelnia roletę i uszczelnia korpus. Taka konstrukcja stosowana jest w zaworach membranowych (elektromagnetycznych, elektromagnetycznych) w zaworach odcinających i bezpieczeństwa. Membrana jest również często używana jako element czujnikowy w regulatorach ciśnienia wody lub pary.

Łączniki do węży. Kształtki, w których przepływ czynnika roboczego jest blokowany przez zaciśnięcie elastycznego węża, nazywa się kształtką do węży. Elastomer zapewnia szczelność iw stosunku do środowiska zewnętrznego, jest organem odcinającym. Zawory zaciskowe są często używane do mediów ciekłych, lepkich i agresywnych, ponieważ mają doskonałą szczelność i zerowy opór hydrauliczny.