Zasady budowy i bezpiecznej eksploatacji rurociągów pary i ciepłej wody. Kierownictwo. Typowa instrukcja obsługi rurociągów pary i ciepłej wody TPP

(Zatwierdzony przez Gosgortekhnadzor ZSRR 1 lutego 1957 r.)

I. Postanowienia ogólne

1. Niniejsze Zasady określają wymagania dotyczące rozmieszczenia, produkcji, instalacji, konserwacji i certyfikacji stacjonarnych rurociągów i rurociągów mobilnych elektrowni transportujących parę wodną o ciśnieniu większym niż 2 atm lub gorącą wodę o temperaturze wyższej niż 120 °. Zbiorniki wchodzące w skład systemu rurociągów (kolektory, chłodnice wody itp.) muszą spełniać wymagania Przepisów projektowania i bezpiecznej eksploatacji zbiorników ciśnieniowych.

2. Niniejsze Zasady nie dotyczą: a) rurociągów układanych na lokomotywach i wagonach kolejowych, statkach morskich i rzecznych oraz innych konstrukcjach pływających; b) rurociągi tymczasowe o żywotności do jednego roku; c) rurociągi I kategorii o średnicy zewnętrznej mniejszej niż 51 mm i rurociągi innych kategorii o średnicy zewnętrznej mniejszej niż 76 mm; d) rurociągi znajdujące się w kotle parowym - do zaworu na kotle; e) rurociągi drenażowe, oczyszczające i wydechowe.

3. Wszystkie rurociągi podlegające niniejszym Regulaminom dzielą się na cztery kategorie.

W przypadku braku kombinacji parametrów przy określaniu kategorii rurociągu należy kierować się parametrem medium tego rurociągu (temperatura lub ciśnienie), wymagającym zaliczenia go do najwyższej kategorii.

II. Materiały rurowe

4. Rury, kształtki, kołnierze, łączniki i inne materiały używane do produkcji, instalacji i naprawy rurociągów muszą spełniać wymagania niniejszych Przepisów, GOST i Specyfikacji.

5. Jakość użytych materiałów i ich właściwości musi być potwierdzona przez dostawcę materiałów odpowiednimi certyfikatami lub paszportami.

Materiały, które nie posiadają paszportów i certyfikatów, mogą być używane tylko po ich przetestowaniu zgodnie z GOST, TU i niniejszym Regulaminem.

6. Wykorzystanie do produkcji rurociągów materiałów nieprzewidzianych w niniejszych Przepisach, a także stosowanie w niektórych przypadkach materiałów o parametrach eksploatacyjnych wykraczających poza granice ustalone dla nich w niniejszych Przepisach, musi być uzgodnione w określony sposób z ZSRR Gosgortekhnadzor lub odpowiednimi organami Nadzoru Kotłowego zgodnie z ich przynależnością.

III. Wymagania konstrukcyjne dla rurociągów

Ogólne wymagania

36. Organizacja, która opracowała projekt rurociągu, jest odpowiedzialna za wybór schematu rurociągu, za łatwość i celowość projektu, za prawidłowe obliczenie wytrzymałości i kompensację wydłużeń termicznych, za wybór systemu układania, drenaż, a także za projekt w ogólności i jego zgodność z wymaganiami niniejszego Regulaminu.

37. Wszelkie zmiany w projekcie, które mogą wystąpić podczas produkcji lub instalacji rurociągu, muszą być uzgodnione między organizacją, która opracowała projekt, a organizacją, która zażądała zmiany w projekcie.

38. Obliczanie wytrzymałości rurociągów parowych i gorąca woda należy przeprowadzić zgodnie z „Normami obliczania elementów kotłów parowych na wytrzymałość”, zatwierdzonymi przez ZSRR Gosgortekhnadzor.

39. Połączenie części rurociągów można wykonać za pomocą spawania i kołnierzy. Dopuszcza się podłączenie odpowietrzników itp. za pomocą połączeń gwintowanych.

40. Promień gięcia rur, kompensatorów, kolanek i innych podobnych elementów rurociągów musi wynosić co najmniej następujące wartości:

a) przy gięciu rury ze wstępnym wypełnieniem piaskiem i ogrzewaniem - co najmniej 3,5 średnic zewnętrznych rury;

b) podczas gięcia rury na specjalnej maszynie bez szlifowania, w stanie zimnym - co najmniej 4 średnice zewnętrzne rury;

c) przy gięciu rury z fałdami półfałdowymi (z jednej strony) bez wypełnienia piaskiem, z ogrzewaniem palnikiem gazowym - co najmniej 2,5 średnicy zewnętrznej rury.

Łuki półfaliste nie są dozwolone dla rurociągów 1. kategorii;

d) dla stromo wygiętych kolanek wykonanych metodą ciągnienia i tłoczenia na gorąco - nie mniej niż średnica zewnętrzna rury. Montaż stromo wygiętych kolanek jest dozwolony na rurociągach kategorii 2a, 3 i 4. Dozwolone jest gięcie rur o promieniu mniejszym niż określony w paragrafach. „a”, „b” i „c”, jeśli metoda gięcia gwarantuje pocienienie ścianki o nie więcej niż 15% grubości wymaganej w obliczeniach.

41. Jeżeli na rurociągach występują zagięcia, odległość od najbliższej spoiny poprzecznej do początku zaokrąglenia musi być nie mniejsza niż zewnętrzna średnica rury i nie mniejsza niż 100 mm.

Podczas instalowania stromo zakrzywionych kolanek (art. 40 ust. „g”) dozwolone jest położenie spoin na początku zaokrąglenia.

Długość odcinka prostego między spoinami dwóch sąsiednich kolanek lub stromo wygiętych kolanek, a także między spoinami przy spawaniu wkładek, musi wynosić co najmniej 200 mm dla nominalnej średnicy rury 150 mm i większej i co najmniej 100 mm dla średnicy nominalnej do 150 mm. Dopuszcza się spawanie stromo zgiętych kolanek bez prostego odcinka między nimi.

Dla rurociągów kategorii 2 p. „a”, 3 i 4, gdy ze względu na konstrukcję rurociągu i warunki instalacji nie jest możliwe zrealizowanie minimalnych promieni gięcia rur określonych w art. 40, a także dla rurociągów tych samych kategorii o średnicy większej niż 400 mm, dozwolone jest stosowanie kolanek, kolanek itp. Spawanych z oddzielnych sektorów z rur i blachy stalowej oraz dla rurociągów kategorii 3 i 4 dopuszcza się również wykonanie spawanych krzyżyków, widelców i innych okuć.

Rury i arkusze użyte do produkcji tych kształtek muszą spełniać wymagania art. 7-11 niniejszych zasad.

42. Kształtki odlewane i kute ze stali stopowej, przeznaczone do wspawania w rurociąg, muszą mieć przyspawane fabrycznie odcinki rur o długości co najmniej 100 mm przy nominalnej średnicy rury do 150 mm i co co najmniej 200 mm przy średnicy nominalnej powyżej 150 mm.

43. Dozwolone jest spawanie kształtek na prostych odcinkach rurociągów o stosunku średnicy zewnętrznej kształtki do średnicy zewnętrznej rury równej do 1, a także stosowanie trójników spawanych z rur o tym samym stosunku średnic dla wszystkich kategorii rurociągów.

Projekt spawanych trójników, a także spawanie kształtek w rurociągu, musi być przewidziany w projekcie i sprawdzony przez organizację projektową za pomocą obliczeń wytrzymałościowych.

44. Nie wolno spawać okuć, piasków, rury drenażowe itp. w spoiny rurociągów.

45. Okucia powinny być instalowane w miejscach dogodnych do konserwacji i naprawy. W niezbędne przypadki powinny być ustawione drabiny i platformy.

46. Zasuwy i bramy, których otwarcie wymaga dużego wysiłku, muszą być wyposażone w obejście i napędy mechaniczne lub elektryczne.

Układanie rurociągów

47. Odległość od zewnętrznej powierzchni izolowanej rury do elementów stałych (ścian, słupów, urządzeń itp.) należy dobrać z uwzględnieniem możliwego przesunięcia rur od wydłużenia termicznego, a także warunków montażu, naprawy i konserwacji i nie powinna być mniejsza niż 25 mm.

48. Podczas układania rurociągów w kanałach przejściowych (tuneli) wolna szerokość przejścia musi wynosić co najmniej 500 mm, licząc od zewnętrznej powierzchni izolacji rury; wysokość przejścia musi wynosić co najmniej 1800 mm. W miejscach zbrojenia szerokość kanału powinna być wystarczająca do jego wygodnej konserwacji. W przypadku układania kilku rurociągów w kanałach przelotowych ich wzajemne ułożenie powinno zapewnić wygodną naprawę i wymianę poszczególnych części.

49. Komory nieprzejezdnych kanałów muszą mieć wystarczającą wielkość do obsługi kompensatorów, zaworów i innego wyposażenia. Minimalna szerokość korytarzy bocznych musi wynosić co najmniej 500 mm. Wysokość komory musi wynosić co najmniej 1800 mm.

50. Kanały przejścia muszą być wyposażone w włazy. Odległość między włazami nie powinna przekraczać 300 m. Przy każdym włazie, wewnątrz kanału, należy zamontować drabiny lub wsporniki.

51. Wraz z rurociągami kategorii 2, 3 i 4 dozwolone jest układanie innych rurociągów (rurociągów naftowych, powietrznych itp.), z wyjątkiem rurociągów z chemicznie żrącymi, toksycznymi i łatwopalnymi substancjami lotnymi.

Łączenie rurociągów parowych I kategorii z rurociągami produktowymi jest zabronione.

52. Przy układaniu rurociągów podziemnych w podjazdach głębokość układania od powierzchni ziemi do szczytu konstrukcji kanału powinna wynosić co najmniej 0,5 m.

53. W przypadku stosowania do naturalnej kompensacji zwojów rurociągów podczas układania bezkanałowego konieczne jest ułożenie nieprzejezdnych kanałów na odpowiednich odcinkach trasy (bliskie zwoje).

54. Komory do obsługi podziemnych rurociągów kategorii 1, 2 i 3 muszą mieć co najmniej dwa włazy z drabinami lub wspornikami. W komorach rurociągowych o powierzchni wewnętrznej do 2,5 m2 oraz w komorach rurociągowych IV kategorii dopuszcza się jeden właz.

Podczas instalowania łączników żeliwnych lub kompensatorów żeliwnych o średnicy większej niż 150 mm na rurociągach, komory do ich konserwacji muszą być wyposażone w co najmniej dwa włazy, niezależnie od powierzchni komory.

55. W przypadku układania rurociągów drogą powietrzną ulicami i jezdniami, wysokość rurociągów od poziomu gruntu do zewnętrznej powierzchni izolacji musi wynosić co najmniej 4,5 m, z wyjątkiem przypadków układania przez tor kolejowy, gdy odległość od główka szyny do zewnętrznej powierzchni izolacji musi wynosić co najmniej 6 m

56. We wszystkich przypadkach, w których odległość od najniższego punktu izolacji rurociągu do poziomu gruntu jest mniejsza niż 1,8 m, należy zapewnić specjalne podejścia i schody przejściowe umożliwiające przejście ludzi.

57. Poziome odcinki rurociągów parowych należy układać z nachyleniem co najmniej 0,001, za pomocą urządzenia odwadniającego.

Kompensacja wydłużeń termicznych podczas układania rurociągów

58. Każdy odcinek rurociągu pomiędzy stałymi podporami musi być zaprojektowany tak, aby skompensować wydłużenia termiczne.

Kompensację wydłużeń termicznych można przeprowadzić zarówno przez samokompensację, jak i zainstalowanie kompensatorów.

59. Dopuszcza się stosowanie następujących rodzajów kompensatorów:

a) wygięte w kształcie litery U, w kształcie liry itp. z rur dla dowolnych ciśnień i temperatur medium;

b) w przypadku rurociągów kategorii 2, 3 i 4 dozwolone jest stosowanie kompensatorów w kształcie litery U z kolankami spawanymi z sektorów, a także ze stromo wygiętymi łukami rurowymi tej samej jakości co odcinki proste;

c) dławnice stalowe o specjalnej konstrukcji dla ciśnień do 16 atm;

d) soczewka - do ciśnienia 7 atm;

e) dławiki żeliwne.

60. Dylatacje należy rozciągnąć podczas montażu o wielkość określoną w projekcie.

61. Dylatacje w kształcie litery U i liry należy montować w pozycji poziomej. W przypadku braku niezbędnego miejsca na taki montaż dopuszcza się montaż dylatacji w pozycji pionowej lub pochyłej z pętlą umieszczoną w górę lub w dół, z montażem kształtek drenażowych.

62. Zainstalowane okucia żeliwne należy chronić przed naprężeniami zginającymi.

Naprawianie rurociągów

63. Konstrukcje podpór i wieszaków rurociągów (poza sprężynami właściwymi) należy projektować na obciążenie pionowe ciężarem rurociągu wypełnionego wodą i pokrytego izolacją, a dodatkowo na podpory stałe na siły wynikające z deformacja rurociągów.

64. Podpory rurociągu można obliczyć bez uwzględnienia ciężaru wody. W takim przypadku należy przewidzieć zastosowanie specjalnych urządzeń zabezpieczających do rozładunku podpór podczas próby hydraulicznej.

65. Podpory stałe muszą być zlokalizowane w oparciu o warunki samokompensacji rurociągów i polegać na siłach przenoszonych na nie w najbardziej niekorzystnym przypadku obciążenia.

Wpusty rurociągowe

66. Opróżnianie rurociągów powinno odbywać się w najniższych punktach każdego odcinka rurociągu odcinanego zaworami poprzez armaturę spustową. W najwyższych punktach rurociągów należy zainstalować otwory wentylacyjne w celu usunięcia powietrza.

67. Wszystkie odcinki rurociągów parowych, które można odciąć za pomocą urządzeń odcinających, dla możliwości ich podgrzewania i przedmuchiwania, muszą być wyposażone w punktach końcowych w złączkę z zaworem i przy ciśnieniu większym niż 22 atm , z armaturą i dwoma zaworami połączonymi szeregowo - odcinający i sterujący (spustowy). Rurociągi parowe na ciśnienie nominalne Ru 200 i wyższe muszą być wyposażone w armaturę z zaworem odcinającym, zaworem regulacyjnym (spustowym) i podkładką dławiącą umieszczoną szeregowo. W przypadku nagrzewania się odcinka rurociągu parowego w obu kierunkach, należy zapewnić przedmuch z obu końców odcinka.

Urządzenie drenażowe powinno zapewniać możliwość monitorowania ich pracy podczas nagrzewania rurociągu.

68. Dolne punkty końcowe przewodów parowych i dolne punkty ich zagięć muszą być wyposażone w urządzenie czyszczące.

69. Lokalizację punktów odwadniających na poziomych odcinkach rurociągów parowych, a także projekt urządzeń odwadniających rurociągi ustala organizacja projektowa.

70. Ciągłe usuwanie kondensatu za pomocą odwadniaczy lub innych urządzeń jest obowiązkowe dla linii pary nasyconej oraz ślepych zakończeń linii pary przegrzanej.

W przypadku sieci ciepłowniczych obowiązkowe jest ciągłe usuwanie kondensatu, niezależnie od stanu pary w dolnych punktach trasy.

IV. Produkcja i montaż rurociągów

71. Produkcja rurociągów musi być prowadzona w pełnej zgodności z projektem i niniejszym Regulaminem. Odchylenia od projektu muszą być uzgodnione z organizacją projektową, która opracowała projekt rurociągu.

72. Organizacja instalacyjna jest zobowiązana do sprawdzenia dostępności certyfikatów, pieczęci i oznaczeń dla wszystkich rur i innych materiałów używanych do produkcji rurociągów przybywających na miejsce instalacji.

73. Złącza spawane rurociągów muszą znajdować się w odległości co najmniej 50 mm od krawędzi podpory.

74. Zabrania się gięcia na gorąco rur wykonanych ze stali węglowej w temperaturze poniżej 700° i nagrzewania powyżej 1000° oraz stali stopowych - w temperaturze poniżej 800°. Wymagana jest obróbka cieplna rur ze stopów po gięciu.

75. Ruchome podpory i wieszaki rurociągów należy montować z uwzględnieniem rozszerzalności cieplnej rurociągu.

76. Zaciski wieszaków rurociągu muszą być przesunięte w stosunku do pionowego położenia pręta o połowę rozszerzalności cieplnej rurociągu w kierunku przeciwnym do jego ruchu podczas wydłużenia termicznego.

77. Podczas instalowania ich na wspornikach rurociągów i wieszakach, sprężyny należy dokręcić zgodnie z instrukcjami na rysunku. Na czas montażu i prób hydraulicznych rurociągu sprężyny należy odciążyć za pomocą przekładek.

78. Przy montażu napędu do zaworów rurociągowych należy przewidzieć, że: a) pokrętła do sterowania ręcznego otwierają zawór przeciwnie do ruchu wskazówek zegara i zamykają zgodnie z ruchem wskazówek zegara; b) szczelina, w której porusza się wskaźnik otwarcia twornika, nie ograniczała jego ruchu w skrajnych położeniach. Na skali wskaźnika skrajne pozycje otwarcia zaworu muszą być oznaczone nieusuwalnymi napisami.

79. Pasowanie rurociągu na zimno, jeśli przewiduje to projekt, można przeprowadzić dopiero po: a) ostatecznym zamocowaniu stałych podpór na końcach odcinka, na którym konieczne jest wykonanie pasowania na zimno; b) ostateczna instalacja wszystkich podpór między określonymi stałymi podporami; c) spawanie i obróbka cieplna złączy spawanych (jeśli to konieczne) w obszarze pomiędzy stałymi podporami.

V. Spawanie rurociągów

Ogólne wymagania

80. Przy produkcji i montażu rurociągów i ich elementów dozwolone jest stosowanie wszystkich przemysłowych metod spawania, które zapewniają jakość połączeń spawanych zgodnie z wymaganiami niniejszych Przepisów.

Proces spawania i procedura kontroli, a także tryby i metody obróbki cieplnej złączy spawanych (jeśli to konieczne) powinny być określone w odpowiednich instrukcjach produkcyjnych opracowanych przez producenta lub organizację instalacyjną.

81. Spawacze, którzy przeszli testy zgodnie z zasadami badań dla spawaczy elektrycznych i spawaczy gazowych zatwierdzonych przez ZSRR Gosgortekhnadzor, mogą wykonywać prace spawalnicze przy produkcji i instalacji rurociągów.

Kontrola spawania

100. Organizacja kontroli spawania musi zapewniać systematyczną kontrolę jakości złączy spawanych zgodnie z wymaganiami niniejszego Regulaminu, GOST i instrukcji produkcji.

101. Oprócz kontroli międzyoperacyjnej podczas produkcji i instalacji rurociągu, kontrolę jakości złączy spawanych należy przeprowadzać następującymi metodami, zgodnie z GOST 3242-54, 6996-54, 7512-55 i instrukcjami Ministerstwa Budownictwa Elektrowni do ultradźwiękowej kontroli jakości złączy spawanych rurociągów elektrowni: a) inspekcja zewnętrzna wszystkich złączy spawanych wyrobów; b) badania mechaniczne próbek wyciętych ze złączy kontrolnych lub złączy spawanych wyrobów; c) badania metalograficzne próbek wyciętych ze złączy kontrolnych lub złączy spawanych wyrobów; d) defektoskopia ultradźwiękowa; e) przezierność złączy spawanych produktów promieniami rentgenowskimi lub gamma; f) badania hydrauliczne wyrobów.

102. Każde złącze spawane rurociągu wykonane w warunkach fabrycznych lub instalacyjnych musi posiadać znak spawacza.

Wszystkie rodzaje badań kontrolnych podlegają odpowiedniej dokumentacji.

Kontrola zewnętrzna spoin

103. Zewnętrzne oględziny spoin wykonywane są w celu wykrycia następujących wad zewnętrznych: brak przetopu, ugięcia, przypalenia, niespawane kratery, podtopienia, pęknięcia w szwach lub strefach wpływu ciepła, porowatość, przemieszczenie spawanych elementów, pęknięcie osi rury w miejscu spawu, a także sprawdza poprawność kształtu i wymiarów spawów oraz ich zgodność z rysunkami, normami, specyfikacjami lub normami dla zgrzewanego produktu.

104. Kontrola spoin przeprowadzana jest zgodnie z GOST 3242-54 przy użyciu normalnych i specjalnych narzędzi pomiarowych.

Przed kontrolą spoinę i przylegającą powierzchnię metalu nieszlachetnego o szerokości co najmniej 200 mm po obu stronach spoiny należy oczyścić z żużla i innych zanieczyszczeń utrudniających kontrolę.

105. Ocenę jakości spoiny przez kontrolę zewnętrzną należy przeprowadzić zgodnie z wymaganiami niniejszych Przepisów, specyfikacji lub instrukcji produkcji.

Badania mechaniczne złączy spawanych

106. Przeprowadzane są badania mechaniczne złączy spawanych w celu określenia ich wytrzymałości i ciągliwości.

107. Obowiązkowe rodzaje testów mechanicznych to: a) próba rozciągania; b) próba zginania; c) próba udarności.

Próba udarności jest obowiązkowa przy spawaniu rurociągów kategorii 1 i 2 „b” o grubości ścianek spawanych elementów 12 mm i więcej.

108. W celu kontroli jakości złączy spawanych rurociągu i jego części, jednocześnie ze spawaniem rurociągu, każdy spawacz zobowiązany jest do spawania złączy kontrolnych w ilości 1% dla gatunków stali węglowych i niskostopowych oraz 2% dla austenitycznych gatunki stali o łącznej liczbie spawanych przez niego złączy tego samego typu lub kołnierzy rurociągu, ale co najmniej jedno złącze kontrolne.

Badania metalograficzne

122. Badanie metalograficzne ma na celu kontrolę ciągłości fizycznej spoin, identyfikację pęknięć, porów, ubytków, braku penetracji, wtrąceń żużla, a także ustalenie cech strukturalnych metalu w strefach głównych (przejściowych, pod wpływem ciepła) . Badania metalograficzne są obowiązkowe dla rurociągów należących do kategorii 1 i 2 „b”.

Rentgenowskie i gammagrafia oraz defektoskopia ultradźwiękowa

129. Transmisja za pomocą promieni gamma lub rentgenowskich podlega:

a) złącza spawane rurociągów kategorii 1 i 2 „b” w ilości 5% całkowitej liczby złączy produkcyjnych spawanych przez każdego spawacza rur o średnicy zewnętrznej większej niż 108 mm, ale co najmniej jedno złącze dla każdego spawacz;

b) spoiny czołowe armatury wykonane zgodnie z art. 43 niniejszych Przepisów, dla rurociągów kategorii 1 „c”, „d” i 2 „b” o średnicy zewnętrznej większej niż 108 mm. W tym przypadku szwy są przezierne na całej ich długości;

c) spawanie szwów armatury do rurociągów kategorii 1 „c”, „d” i 2 „b” o średnicy zewnętrznej większej niż 108 mm przy stosunku ich średnic zewnętrznych przekraczającym 0,6.

Zamiast prześwietlenia spawanych złączy doczołowych rurociągów wykonanych ze stali węglowych i niskostopowych klasy perlitowej, o grubości ścianki 15 mm lub większej, dopuszcza się defektoskopię ultradźwiękową.

130. Spoiny doczołowe są odrzucane, jeśli podczas przepuszczania promieni rentgenowskich lub gamma ujawnią się następujące wady:

a) pęknięcia o dowolnej wielkości i kierunku;

b) brak penetracji wzdłuż przekroju szwu;

c) brak przetopu w górnej części szwu w złączach dostępnych do spawania tylko z jednej strony, bez okładziny, o głębokości większej niż 15% grubości ścianki, jeżeli nie przekracza 20 mm, a większej niż 3 mm - o grubości ścianki większej niż 20 mm.

d) wtrącenia lub muszle żużla wg gr. A i B GOST 7512-55 o wymiarze głębokości szwu większym niż 10% grubości ścianki, jeżeli nie przekracza 20 mm i więcej niż 3 mm przy grubości ścianki większej niż 20 mm;

e) wtrącenia żużla znajdujące się w łańcuchu lub linii ciągłej wzdłuż szwu, zgodnie z grupą B GOST 7512-55 o łącznej długości większej niż 200 mm na 1 m szwu;

f) pory gazu zlokalizowane w formie ciągłej siatki;

g) nagromadzenie porów gazu w oddzielnych odcinkach szwu zgodnie z grupą B GOST 7512-55 ponad 5 szt. na 1 cm2 powierzchni szwu.

131. W przypadku uzyskania niezadowalających wyników prześwietlenia wykonuje się przezierność podwójnej liczby stawów. Jeżeli podczas dodatkowej transiluminacji zostaną ujawnione niedopuszczalne wady, to wszystkie połączenia rurociągu spawane przez tego spawacza są półprzezroczyste.

Badania hydrauliczne spawanych elementów rurociągu

132. Przeprowadzane są badania hydrauliczne spawanych elementów rurociągu w celu sprawdzenia wytrzymałości i gęstości połączeń spawanych.

133. Węzły blokowe rurociągów i poszczególne elementy spawane muszą być poddane próba hydrauliczna ciśnienie próbne:

a) bloki rurociągów parowych i ciepłowniczych - ciśnienie robocze 1,25;

b) spawane elementy rurociągów (kompensatory, kolanka i inne kształtki) - ciśnienie zgodnie z GOST 356-52.

Certyfikacja techniczna rurociągów

143. Rurociągi podlegające niniejszym Przepisom, przed oddaniem do eksploatacji iw trakcie eksploatacji, podlegają oględzinom technicznym: oględzinom zewnętrznym i próbom hydraulicznym.

Rurociągi zasilające kotłów parowych elektrowni, oprócz określonych rodzajów przeglądów, muszą być poddane kontroli wewnętrznej podczas pracy.

144. Badanie techniczne rurociągów musi być przeprowadzone przez administrację techniczną przedsiębiorstwa w następujących terminach:

a) inspekcja zewnętrzna rurociągów wszystkich kategorii - co najmniej raz w roku;

b) oględziny zewnętrzne i próby hydrauliczne rurociągów niepodlegających rejestracji - przed uruchomieniem po zamontowaniu, po naprawach związanych z połączeniami spawalniczymi, a także przy oddaniu tych rurociągów do eksploatacji po ponad 2 latach w stanie konserwacji ;

c) inspekcja wewnętrzna rurociągów zasilających kotłów parowych elektrowni niepodlegających rejestracji - nie rzadziej niż raz na trzy lata.

145. Zarejestrowane rurociągi, oprócz badania technicznego przeprowadzanego przez administrację techniczną, muszą być poddane badaniu technicznemu przez inżyniera kontroli (inspektora) w następujących terminach:

a) inspekcja zewnętrzna co najmniej raz na trzy lata;

b) oględziny zewnętrzne i próby hydrauliczne przed oddaniem do eksploatacji nowo zainstalowanego rurociągu;

c) oględziny zewnętrzne i próby hydrauliczne po naprawach związanych ze spawaniem złączy, a także w trakcie rozruchu rurociągu po ponad dwuletnim okresie użytkowania;

d) inspekcja wewnętrzna rurociągów zasilających kotły parowe elektrowni, z wyjątkiem określonych w art. 144 p. "c", - przynajmniej raz na trzy lata.

146. Inspekcję zewnętrzną rurociągów ułożonych w sposób otwarty lub w kanałach można przeprowadzić bez zdejmowania izolacji.

Kontrola zewnętrzna rurociągów podczas układania w nieprzejezdnych kanałach lub układania bez kanałów odbywa się poprzez otwarcie gruntu poszczególnych odcinków i usunięcie izolacji co najmniej co dwa kilometry długości rurociągu

Kontrolujący (inspektor), jeśli ma wątpliwości co do stanu ścian lub spoin rurociągu, może zażądać częściowego lub całkowitego usunięcia izolacji.

147. Nowo zainstalowane rurociągi są poddawane zewnętrznej kontroli i testom hydraulicznym przed nałożeniem izolacji. W przypadku rur bez szwu dopuszcza się przeprowadzanie kontroli zewnętrznej i prób hydraulicznych z założoną izolacją; jednocześnie połączenia spawane i połączenia kołnierzowe nie powinny być izolowane i dostępne do kontroli.

148. Testy hydrauliczne rurociągów można przeprowadzić dopiero po zakończeniu wszystkich prac spawalniczych, w tym obróbki cieplnej, a także po zainstalowaniu i ostatecznym zamocowaniu podpór i zawieszeń.

149. Próby hydrauliczne zmontowanych rurociągów należy przeprowadzać przy ciśnieniu próbnym równym 1,25 ciśnienia roboczego. Zbiorniki stanowiące integralną część rurociągu są testowane pod takim samym ciśnieniem jak rurociągi.

150. W przypadku rurociągów zasilających za ciśnienie robocze przyjmuje się ciśnienie, jakie pompy zasilające mogą wytworzyć przy zamkniętych zaworach.

151. Ciśnienie próbne podczas prób hydraulicznych rurociągów należy utrzymywać przez 5 minut, po czym ciśnienie należy obniżyć do ciśnienia roboczego. Przy ciśnieniu roboczym rurociąg jest sprawdzany, a spawy gwintowane młotkiem o wadze nie większej niż 1,5 kg.

Wyniki próby hydraulicznej uważa się za zadowalające, jeżeli podczas próby nie nastąpił spadek ciśnienia na manometrze; spawy, rury, korpusy zaworów itp. nie wykazywały oznak pęknięcia, wycieku ani zaparowania.

152. Próba hydrauliczna podczas kontroli jakości złącza spawanego rurociągu parowego lub zasilającego z magistralą operacyjną, jeśli pomiędzy nimi jest tylko jeden zawór odcinający, ustawiony do zgrzewania, można zastąpić prześwietleniem tego złącza z promieniami rentgenowskimi lub promieniami gamma.

153. Próby hydrauliczne rurociągów należy przeprowadzać w dodatniej temperaturze otoczenia. W ujemnych temperaturach otoczenia dopuszcza się zastąpienie próby hydraulicznej pneumatycznym ciśnieniem próbnym tego samego rodzaju, co w próbach hydrotechnicznych.

Na test pneumatyczny należy podjąć środki ostrożności.

Zabronione jest stukanie rurociągu pod ciśnieniem podczas próby pneumatycznej.

154. Inspekcję wewnętrzną rurociągów zasilających z przyłączami kołnierzowymi, w celu sprawdzenia stanu ich powierzchni wewnętrznej, przeprowadza się selektywnie, w miejscach najbardziej podatnych na korozję (odcinek rurociągu zasilającego pomiędzy zaworem głównym a zaworem zwrotnym , ślepe zaułki, okucia itp.) przez oddzielenie połączenia kołnierzowe i zbadanie wewnętrznej powierzchni lampą i lustrem. Przy każdej kontroli wewnętrznej rurociągów zasilających administracja powinna dokonać przeglądu armatury i elementów złącznych.

Spawane rurociągi zasilające nieposiadające połączeń kołnierzowych powinny być sprawdzane poprzez wiercenie rur w osobnych odcinkach zgodnie z zaleceniami osoby dokonującej inspekcji, skanowania promieniami gamma, badań ultradźwiękowych itp.

Nadzór i konserwacja rurociągów

160. Administracja przedsiębiorstwa będącego właścicielem rurociągu jest zobowiązana do utrzymania rurociągu zgodnie z wymaganiami niniejszego Regulaminu, zapewniając bezpieczeństwo eksploatacji i niezawodność jego eksploatacji.

161. W celu nadzorowania stanu rurociągu i bezpieczeństwa jego utrzymania, kierownictwo przedsiębiorstwa musi na zlecenie przedsiębiorstwa wyznaczyć osobę odpowiedzialną o odpowiednich kwalifikacjach technicznych i doświadczeniu praktycznym. Nazwisko, imię i nazwisko osoby odpowiedzialnej oraz jej podpis muszą być zawarte w paszporcie rurociągu.

162. Konserwacja rurociągów powinna być powierzona osobom przeszkolonym w zakresie minimalnego programu technicznego i znającym układ rurociągów. Wiedza personelu serwisowego musi być sprawdzona przez administrację przedsiębiorstwa.

163. Uruchomienie rurociągu i jego konserwacja musi odbywać się zgodnie z instrukcjami zatwierdzonymi przez kierownictwo przedsiębiorstwa.

164. W kotłowniach i innych pomieszczeniach z rurociągami schematy rurociągów w kolorach warunkowych oraz instrukcje uruchamiania i konserwacji rurociągów powinny być wywieszone w widocznym miejscu. Zasuwy i zasuwy muszą mieć wyraźnie widoczne strzałki wskazujące kierunek obrotu pokrętła blokady (w kierunku zamknięcia „3”, w kierunku otwarcia „O”) oraz kierunek ruchu medium.

165. W celu zapobiegania wypadkom związanym z przedostawaniem się gazów palnych do kanałów i komór sieci ciepłowniczych, a także w celu wyeliminowania wypadków z personelem konieczne jest:

a) w zagazowanych odcinkach sieci ciepłowniczych zapewnić możliwość wentylacji kanałów i komór;

b) przed wejściem do komór i kanałów, w których może pojawić się gaz, przewietrzyć je;

c) ominąć komórki, aby wyprodukować co najmniej dwie osoby;

d) podczas obsługi sieci niebezpiecznych gazem, do oświetlania ogniw używać wyłącznie bezpiecznych źródeł światła;

e) w razie potrzeby pilnie wejść do komory, zanim zostanie usunięty z niej gaz, każdy zjazd musi założyć maskę przeciwgazową z węża, której jeden koniec należy wyciągnąć; Używanie filtrujących masek gazowych jest zabronione.

166. W celu zapobiegania wypadkom w rurociągach parowych pracujących w temperaturach 450°C i wyższych, spowodowanych odkształceniami resztkowymi wynikającymi z pełzania metalu rur, a także z powodu niestabilności konstrukcyjnej, właściciel rurociągu parowego jest zobowiązany do starannego i dokładnego ustalenia systematyczne monitorowanie narastania odkształceń szczątkowych i zmian w strukturze metalu.

Obserwacje, pomiary kontrolne i wcięcia należy wykonywać zgodnie z instrukcjami Ministerstwa Elektrowni w zakresie monitorowania pełzania i zmian strukturalnych metalu rurociągów parowych i przegrzewaczy.

popularne artykuły

norma techniczna

ROSYJSKA OTWARTA SPÓŁKA AKCYJNA

ENERGIA I ELEKTRYFIKACJA „JES ROSJI”

Poradnik modelowy (zwany dalej Poradnikiem) eksploatacji rurociągów pary i ciepłej wody TPP zawiera wymagania techniczne i organizacyjne mające na celu zapewnienie bezpiecznej i efektywnej eksploatacji rurociągów elektrociepłowni.

Instrukcja przeznaczona jest dla organizacji wykonujących eksploatację, konserwację, regulację i naprawę urządzeń elektrociepłowni.

1 obszar zastosowania

1.1. Wytyczne dotyczą głównych rurociągów (kod OKP 31 1311, 31 1312) elektrociepłowni, w tym rurociągów kategorii I i II zgodnie z poniższą klasyfikacją.

Tabela 1

1.2. Kierownictwo ustala procedurę, zasady i wskaźniki techniczne dla organizacji sprawnej pracy urządzeń elektrociepłowni przy zapewnieniu ich niezawodności i bezpieczeństwa.

1.3. Instrukcja określa podstawy metodyczne, a także minimalne niezbędne wymagania techniczne i organizacyjne do opracowania instrukcji produkcji dla poszczególnych urządzeń elektrociepłowni.

2.3. GPZ: Główny zawór parowy.

2.4. GI: Test hydrauliczny.

2.5. I: Instrukcja.

2.6. IPU: Impulsowe urządzenie zabezpieczające.

2.13. PZK: Odcinający zawór bezpieczeństwa;

2.14. PC: Zawór bezpieczeństwa.

2.15. RZĄD: Reduktor-chłodzenie.

2.16. RD: Wytyczne.

2.17. Rostechnadzor: Służba federalna w sprawie nadzoru środowiskowego, technologicznego i jądrowego.

2.18. RTM: Przewodni materiał techniczny.

2.19. CO: Standard organizacyjny.

2.20. CPM: Kompendium materiałów przewodnich.

2.21. TI: Typowa instrukcja.

2.22. R: Przewodnik po modelach.

2.23. TPP: Elektrownia cieplna.

2.24. C: Okrągły.

2.25. D y: Średnica nominalna.

2.26. w dodaj: Dopuszczalna prędkość nagrzewania rurociągu.

3. Organizacja eksploatacji rurociągów

3.1. Kierownictwo organizacji właścicielskiej obsługującej rurociąg odpowiada za bezpieczną eksploatację rurociągu, kontrolę nad jego eksploatacją, terminowość i jakość audytu i naprawy oraz uzgodnienie z autorem projektu zmian w rurociągu i jego dokumentacja projektowa.

Kierownictwo organizacji właścicielskiej musi zapewnić utrzymanie rurociągu w dobrym stanie i bezpiecznych warunkach jego eksploatacji.

W tym celu właściciel musi:

Wyznaczyć osobę odpowiedzialną za dobry stan i bezpieczną eksploatację rurociągów spośród pracowników inżynieryjno-technicznych, którzy zdali test wiedzy w wymagany sposób;

Zapewnienie pracownikom inżynieryjno-technicznym aktualnej dokumentacji regulacyjnej i technicznej, zasad i wytycznych dotyczących bezpiecznej eksploatacji rurociągów;

Przypisz wymaganą liczbę personelu konserwacyjnego, przeszkolonego i certyfikowanego w zakresie prawa do konserwacji rurociągów;

Opracuj i zatwierdź instrukcje dla personelu obsługującego rurociągi;

Ustanowić taką procedurę, w której personel, któremu powierzono obowiązki związane z konserwacją rurociągów, dokładnie monitoruje powierzony im sprzęt poprzez inspekcje, sprawdzanie prawidłowego działania zaworów, oprzyrządowania i urządzeń zabezpieczających; należy prowadzić dziennik operacyjny w celu rejestrowania wyników inspekcji i kontroli;

Ustalenie procedury i zapewnienie częstotliwości sprawdzania wiedzy kadry kierowniczej i inżynierskiej z zasad, norm i instrukcji bezpieczeństwa;

Organizować okresowe testy znajomości instrukcji personelu;

Zapewnij ścisłe przestrzeganie ustalonych zasad przez pracowników inżynieryjno-technicznych oraz instrukcji personelu konserwacyjnego.

3.2. Odpowiedzialność za dobry stan i bezpieczną eksploatację rurociągów spoczywa na kierowniku powołanym na zlecenie przedsiębiorstwa, któremu bezpośrednio podlega personel obsługujący rurociągi.

3.3. Osoba odpowiedzialna za dobry stan i bezpieczną eksploatację rurociągów zobowiązana jest do:

Zezwalaj tylko przeszkolonemu i certyfikowanemu personelowi na obsługę rurociągów;

Terminowo powiadomić komisję o okresowe i nadzwyczajne testy wiedzy o nadchodzących testach i zapewnić obecność personelu do testowania wiedzy;

Zapewnij personelowi konserwacyjnemu instrukcje produkcyjne;

Upewnij się, że personel serwisowy przechodzi okresowe badania lekarskie;

Zapewnienie utrzymania i przechowywania dokumentacji technicznej dotyczącej eksploatacji i naprawy rurociągów (paszport, dzienniki eksploatacji i napraw, dziennik kontroli kontrolnych manometrów itp.);

Codziennie w dni robocze sprawdzaj i podpisuj zapisy w dzienniku zmian;

Wydać pisemne polecenie uruchomienia rurociągów po sprawdzeniu gotowości do eksploatacji i zorganizowaniu ich utrzymania;

Każdy oddany do eksploatacji rurociąg należy wyposażyć w tabliczki i napisy przewidziane w ust. 7,5;

Pozwól rurociągom działać zgodnie z wymaganiami bezpieczeństwo przemysłowe;

Organizuj terminowe przygotowanie do przeglądów technicznych rurociągów zarejestrowanych w Rostechnadzor i bierz udział w ankietach;

Przeprowadzać przeglądy techniczne rurociągów;

Przeprowadzić kontrolę zewnętrzną rurociągów (podczas eksploatacji) - co najmniej raz w roku;

Zapewnij wycofanie rurociągów do naprawy zgodnie z harmonogramem napraw;

Uczestniczyć w ankietach przeprowadzanych przez organy terytorialne Rostekhnadzor i przestrzegać instrukcji wydanych na podstawie wyników ankiet;

Przeprowadzanie odpraw i ćwiczeń awaryjnych z personelem obsługującym rurociągi;

Ustalenie procedury przyjmowania i przekazywania zmian przez personel zajmujący się konserwacją rurociągów;

Zapewnić eliminację usterek lub usterek stwierdzonych podczas badania technicznego lub diagnozy przed oddaniem rurociągu do eksploatacji.

3.4. Do konserwacji rurociągów mogą być dopuszczone osoby przeszkolone według programu ustalonego zgodnie z ustaloną procedurą, posiadające zaświadczenie o prawie do konserwacji rurociągów oraz znające instrukcję ich obsługi.

3.5. Szkolenie personelu zaangażowanego w eksploatację rurociągu powinno być zorganizowane zgodnie z.

3.6. Najważniejszy widok szkolenie personelu operacyjnego to ćwiczenia awaryjne. Personel operacyjny TPP musi uczestniczyć w ćwiczeniach reagowania kryzysowego przynajmniej raz na kwartał.

3.7. W przypadku rurociągów i armatury organizacja projektowa ustala szacowany okres użytkowania. Informacje te powinny znaleźć odzwierciedlenie w dokumentacji projektowej i zawarte w paszporcie rurociągu. Eksploatacja rurociągów, które wypracowały wyznaczony lub szacowany okres użytkowania, jest dozwolona po otrzymaniu pozwolenia w określony sposób.

4. Układ orurowania

Rurociąg to zestaw części i urządzeń przeznaczonych do transportu medium procesowego. Obejmuje odcinki proste, odcinki łukowe, kształtki (trójniki, adaptery od średnicy do średnicy, kompensatory), urządzenia i kształtki o różnym przeznaczeniu, a także pomocnicze linie technologiczne do napełniania, opróżniania, podgrzewania i usuwania powietrza.

W skład rurociągu wchodzi również system przeciwpożarowy, który zapewnia zachowanie określonego przebiegu rurociągu i jego ruchów konstrukcyjnych podczas montażu i eksploatacji, izolację termiczną oraz środki kontroli i ochrony.

Zainstalowane na rurociągach środki kontroli i ochrony muszą zapewniać niezawodną i bezpieczną pracę nie tylko samego rurociągu, ale również podłączonego do niego wyposażenia technologicznego.

4.1. Rury

4.1.1. Rury charakteryzują się głównymi wymiarami: średnicą wewnętrzną lub zewnętrzną, grubością ścianki, promieniem gięcia odcinków zakrzywionych. Ponadto dla nich materiał i norma (specyfikacje techniczne) do produkcji i przejścia warunkowego ( D v), która jest w przybliżeniu równa średnicy wewnętrznej rury wyrażonej w milimetrach.

Dokumentacja techniczna dla przejazdów warunkowych nie wskazuje jednostek miar. Zgodnie z GOST 28338-89 nominalne średnice rur z średnica wewnętrzna od 10 do 25 mm to wielokrotności 5; od 40 do 80 mm wielokrotność - 10; 100 do 375 to wielokrotności 25; od 400 do 1400 mm są wielokrotnościami 100. Otwory nominalne 32 i 450 są stosowane jako wyjątek.

Dobór głównych wymiarów rur - średnica wewnętrzna i grubość ścianki zależy od obliczeń wytrzymałościowych i projektowych rurociągu. Grubość ścianek rur i części rurociągów należy określić na podstawie obliczeń wytrzymałościowych w zależności od parametrów projektowych, właściwości korozyjnych i erozyjnych transportowanego medium zgodnie z aktualnym NTD oraz w odniesieniu do aktualnego zakresu rur. Przy doborze grubości ścianek rur i części rurociągów należy wziąć pod uwagę cechy technologii ich wytwarzania. Kompletność obliczeń musi spełniać wymagania.

4.1.2. Możliwość zmiany ciśnienia lub temperatury pracy rurociągu w warunkach eksploatacyjnych lub gabarytów jego elementów musi być uzasadniona wynikami obliczeń sprawdzających wytrzymałość, możliwościami zainstalowanych zabezpieczeń i automatyki termicznej oraz uzgodniona ze specjalistycznym projektem organizacja.

4.1.3 Rury muszą być oznakowane oznaczeniem producenta, pieczęcią działu kontroli technicznej, gatunkiem stali, numerem partii, a także certyfikatami poświadczającymi wielkość, jakość rur, skład metalu i jego właściwości zgodnie z wymaganiami dokumenty normatywne.

W przypadku braku oznakowania lub niepełnych informacji o rurach określonych w certyfikatach, organizacja prowadząca instalację lub naprawę rurociągu musi zorganizować niezbędne testy (kontrola rur) z wynikami odnotowanymi w protokołach i (lub) wnioskach wyspecjalizowanych organizacji .

4.1.4. Jakość montażu rurociągu i wymagania dotyczące jego połączeń spawanych są uregulowane w.

4.2. Układanie rurociągów

4.2.1. Konfiguracja połączenia elementów rurowych w jedną konstrukcję powinna zapewniać:

Spełnienie warunków wytrzymałościowych dla każdego elementu rurociągu pod wpływem ciśnienia wewnętrznego, jego ciężaru własnego, masy transportowanego medium oraz reakcji elementów wsporczych;

Spełnienie warunków wytrzymałości metalu elementów rurociągu pod wpływem sił powstających podczas nagrzewania i rozszerzania się odcinków rurociągu (zapewnienie warunków do samokompensacji rozszerzeń temperatury);

Bezproblemowe usuwanie kondensatu, wody i powietrza;

Kontrolowane ogrzewanie i chłodzenie rurociągu;

Wyłączenie pozaprojektowych ograniczeń rozszerzalności cieplnej odcinków rurociągów pokrytych izolacją termiczną od strony konstrukcji budowlanych, platform obsługowych i innych rurociągów;

Łatwość instalacji, konserwacji, kontroli i naprawy wszystkich jego elementów.

4.2.2. Układanie odcinków rurociągu należy prowadzić ze spadkiem rury w stosunku do przewidzianego w projekcie poziomego (skarpy) tak, aby spontaniczny ruch kondensatu lub wody kierowany był do jednostek odwadniających (armatura drenażowa).

4.2.3. Zgodnie z wartością spadku podczas ogrzewania, chłodzenia lub opróżniania musi wynosić co najmniej 4 mm na 1 metr długości rurociągu.

W przypadku rurociągów parowych określone nachylenie musi być utrzymane do temperatury odpowiadającej nasyceniu przy ciśnieniu roboczym medium. Początkowe spadki instalacji i zimne stany poziomych odcinków rurociągu muszą być określone na podstawie obliczeń projektowych i wskazane w jego dokumentacji.

4.2.4. Kierunek zboczy musi odpowiadać kierunkowi ruchu czynnika roboczego. W przypadku ruchu unoszącego czynnika roboczego przez rurociąg parowy dopuszcza się przeciwny kierunek przepływu pary i kondensatu.

4.2.5. Obecność obszarów nieodwodnionych („worków kondensatu”) na rurociągach jest niedopuszczalna. Jeśli takie odcinki zostaną zidentyfikowane na rurociągu, należy podjąć działania w celu ich wyeliminowania lub zorganizowania dodatkowych punktów odwadniających.

4.3. Złączki rurowe

Termin „armatura rurociągowa” – odzwierciedla zestaw urządzeń technicznych, których głównym celem jest:

W odłączaniu rurociągów od innych rurociągów lub podłączonych do nich urządzeń (zawory odcinające);

W regulacji parametrów transportowanego medium: przepływ, ciśnienie, temperatura (zawory regulacyjne);

W ochronie rurociągów lub podłączonych do nich urządzeń przed uszkodzeniem (osprzęt ochronny lub urządzenia zabezpieczające).

Wymagania dotyczące kształtek do rurociągów TPP określono w.

Zgodnie z metodą podłączenia do rurociągu, kształtki dzielą się na kołnierzowe i z końcami przyciętymi do spawania. Zgodnie z metodą sterowania - ręczna, naelektryzowana ze sterowaniem lokalnym i naelektryzowana za pomocą pilota.

4.3.1. Kształtki do rurociągów dobierane są w zależności od najwyższego możliwego ciśnienia i temperatury, warunkowego przejścia, a także właściwości fizykochemicznych transportowanego medium.

4.3.2. Aby zapewnić możliwość regulacji szybkości nagrzewania krytycznych rurociągów, a także zmniejszyć spadek ciśnienia na korpusach roboczych zaworów odcinających lub sterujących, z reguły obejścia (linie obejściowe) powinny być instalowane równolegle do niego, wyposażone z zaworami odcinającymi i zaworem zainstalowanym szeregowo wzdłuż przepływu medium. Możliwy jest również montaż dwóch zaworów szeregowo, z których jeden (pierwszy w kierunku medium) pełni funkcję zaworów odcinających, a drugi zaworów regulacyjnych.

Podczas projektowania rurociągu należy określić obszar przepływu obejścia. Układanie linii obejścia musi gwarantować brak możliwości gromadzenia się w nich kondensatu podczas eksploatacji rurociągu.

4.3.3. Złączki z otworem nominalnym ( D y) większa lub równa 50 musi posiadać paszport producenta, który musi zawierać pełne informacje zawarte w specyfikacjach technicznych dotyczących produkcji elementów krytycznych: jego korpusu, pokrywy, wrzeciona, przesłony i elementów złącznych.

4.3.4. Okucia muszą być zaprojektowane pod kątem wytrzymałości, biorąc pod uwagę maksymalne dopuszczalne obciążenia z rurociągów. Zabronione jest stosowanie kształtek jako podpory rurociągu.

4.3.5. Korpusy robocze elektrozaworów odcinających, odcinających i kontrolno-sterowniczych przeznaczonych do pracy na wodzie i parze nie powinny zmieniać swojego położenia w przypadku awarii zasilania.

4.3.6. Okucia zgodne z muszą być wyraźnie oznaczone na korpusie, co musi wskazywać:

Nazwa lub znak towarowy producenta;

Przepustka warunkowa;

Warunkowe lub robocze ciśnienie i temperatura medium;

gatunek stali;

Kierunek przepływu transportowanego medium (dla niektórych konstrukcji zaworów).

4.3.7. Zawory odcinające muszą zapewniać w stanie zamkniętym brak przepływu przez nie medium (tj. gęstość), a także minimalną opór hydrauliczny dla transportowanego medium w stanie otwartym. Oba te wskaźniki zaworów odcinających są znormalizowane. Zawory odcinające muszą być zaprojektowane na pełny spadek ciśnienia na elemencie odcinającym.

4.3.8. Niepełne otwarcie lub zamknięcie zawory odcinające prowadzi do dławienia transportowanego medium i przyspieszonego zużycia erozyjnego powierzchni roboczych żaluzji. W stanie roboczym rurociągu zawory odcinające muszą być całkowicie otwarte lub zamknięte. Stosowanie zaworów odcinających jako zaworów sterujących jest zabronione.

4.3.9. Siła docisku powierzchni roboczych zaworu zaworu zależy od temperatury wrzeciona. Dlatego też, gdy rurociąg przechodzi z jednego stanu termicznego do drugiego, siła nacisku musi zostać skorygowana. W szczególności dla zaworów z napędem elektrycznym, w których prąd odcięcia silnika napędowego (w pozycjach „otwarty” i „zamknięty”) ustawiony jest na zimnym stanie rurociągu, wskazane jest skorygowanie tego wskaźnika dla stanu pracy rurociągu.

4.3.10. Zawory regulacyjne mają na celu płynną zmianę parametrów transportowanego medium podczas pracy rurociągu (ciśnienie, przepływ i temperatura). Zawory sterujące obejmują: zawory sterujące i dławiące, zawory.

4.3.11. Warunki użytkowania i charakterystyka zaworów regulacyjnych muszą być zgodne z danymi paszportowymi. Stosowanie zaworów regulacyjnych poza zakresem określonym w danych paszportowych jest niedozwolone.

4.3.12. Jeżeli na korpusie zaworu znajduje się strzałka wskazująca kierunek przepływu transportowanego medium, to montaż zaworu wzdłuż przepływu należy przeprowadzić zgodnie z kierunkiem tej strzałki.

4.3.13. Zawór musi być wyposażony w siłownik elektryczny ze sterowaniem lokalnym i/lub zdalnym w przypadkach, gdy:

Ręczne wysiłki w celu sterowania zaworami są świetne;

Wymaga tego szybkość operacji technologicznych;

Konserwacja zaworów jest trudna lub wiąże się z zagrożeniem dla personelu zajmującego się konserwacją.

4.3.14. Zawory muszą posiadać tabliczki z nazwami i numerami odpowiadającymi numerom na schematach rurociągów technologicznych (roboczych) oraz kierunek obrotu pokrętła w kierunku otwierania „O” i zamykania „Z”. Zawory regulacyjne muszą być wyposażone we wskaźniki stopnia otwarcia organu regulacyjnego, a zawory odcinające - we wskaźniki „Otwarty” i „Zamknięty”.

4.3.15. Zabezpieczenia i armatura ochronna to elementy kompleksu technologicznego zapewniającego bezpieczeństwo zarówno rurociągów, jak i podłączonych do nich urządzeń. Urządzenia zabezpieczające muszą zapewniać, że ciśnienie w rurociągu i podłączonym do niego sprzęcie nie może wzrosnąć powyżej ustalony poziom. Urządzenia zabezpieczające obejmują zawory bezpieczeństwa, BROU (w trybie rozruchu i zatrzymania), a także zawory zwrotne.

4.3.16. Rozmieszczenie urządzeń zabezpieczających i ich zawartość są regulowane przez wymagania. Ustawienie urządzeń zabezpieczających i osprzętu ochronnego należy przeprowadzić zgodnie z instrukcjami producentów.

4.3.17. Zabrania się pobierania próbek medium z odgałęzienia, na którym zainstalowane jest urządzenie zabezpieczające. Zawory bezpieczeństwa muszą mieć rurociągi odprowadzające, które chronią personel przed poparzeniem podczas uruchamiania zaworów. Rurociągi te muszą być zabezpieczone przed zamarzaniem i wyposażone w przewody odpływowe (z zalecanym D y nie mniej niż 50). Instalacja urządzeń blokujących na tych liniach odwadniających jest niedozwolona. Zabronione jest również instalowanie urządzeń blokujących pomiędzy urządzeniami zabezpieczającymi a chronionymi rurociągami, jak również za samymi urządzeniami zabezpieczającymi.

4.3.18. Konstrukcje zaworów bezpieczeństwa ładunkowego lub sprężynowego powinny przewidywać możliwość sprawdzenia przydatności zaworów podczas eksploatacji rurociągu poprzez ich otwarcie siłą. Jeżeli na rurociągu zainstalowane jest urządzenie zabezpieczające przed impulsem elektromagnetycznym (IPD), musi ono być wyposażone w urządzenie umożliwiające wymuszone otwarcie zaworu zdalnie z pulpitu sterowniczego.

4.3.19. Zawory bezpieczeństwa muszą być zaprojektowane i wyregulowane tak, aby ciśnienie w chronionym elemencie nie przekraczało ciśnienia projektowego o więcej niż 10%.

4.3.20. Przekroczenie ciśnienia przy pełnym otwarciu zaworu bezpieczeństwa powyżej 10% obliczonego może być dozwolone tylko wtedy, gdy jest to przewidziane w obliczeniach wytrzymałościowych rurociągu i podłączonych do niego urządzeń.

4.3.21. Jeżeli eksploatacja rurociągu jest dozwolona przy obniżonym ciśnieniu, wówczas regulację urządzeń zabezpieczających należy przeprowadzić zgodnie z tym ciśnieniem, a przepustowość urządzeń należy zweryfikować za pomocą obliczeń.

4.4. Rury odpływowe i odpowietrzniki

4.4.1. Linie drenażowe muszą być zainstalowane we wszystkich najniższych punktach rurociągu, w których może gromadzić się kondensat lub resztki wody (w przypadku rurociągów wody zasilającej). Opróżnianie rurociągu musi odbywać się w specjalnym sprzęt technologiczny(rozprężacze drenażowe), posiadające urządzenia do okresowego lub ciągłego usuwania cieczy.

Zawory odcinające muszą być zainstalowane na przewodach odpływowych, a przy ciśnieniu powyżej 2,2 MPa (22 kgf / cm 2) - dwa zawory sekwencyjne, z których pierwszy musi być używany jako zawory odcinające, drugi - jako zawór sterujący .

Aby kontrolować ogrzewanie rurociągu i sprawność linii odwadniającej, zaleca się zainstalowanie specjalnego odgałęzienia do atmosfery między zaworami odcinającymi i sterującymi, wyposażonego w zawór (rewizja).

Rurociągi parowe o ciśnieniu 20 MPa (200 kgf / cm 2) i wyższym muszą być wyposażone w złączki z kolejno umieszczonymi zaworami odcinającymi i sterującymi oraz podkładką dławiącą.

Użyteczność linii odwadniających i ich armatury w dużej mierze decyduje o niezawodności rurociągu i jego trwałości.

4.4.2. W rurociągach transportujących wodę celem linii drenażowych jest opróżnienie wewnętrznej objętości rurociągu. Do rurociągów transportujących parę wodną przeznaczone są:

Aby kontrolować przepływ pary przez rurociąg (poprzez rewizje);

Do mycia rurociągu (poprzez rewizje - do lejka spustowego);

Do opróżniania kondensatu;

Do przepuszczania pary podczas ogrzewania rurociągu (oczyszczanie rurociągu);

Do przechodzenia małych strumieni pary w celu utrzymania wysokiej temperatury w ślepych zaułkach rurociągu.

Z reguły przewody odpływowe znajdujące się w największej odległości od punktu doprowadzenia pary do rurociągu powinny łączyć możliwości odwodnienia rurociągu i jego oczyszczenia.

4.4.3. Lokalizacje, obszar przepływu linii odwadniających, ich schemat oraz kierunek przepływu usuwanego medium są określane podczas projektowania rurociągu. Schemat łączenia linii odwadniających z rurociągów z różne ciśnienie do zbiorników zbiorczych (dylatatorów drenażowych) należy zapewnić brak możliwości blokowania niektórych przepływów przez inne, jak również dostania się usuwanego medium z jednego rurociągu do drugiego.

4.4.4. Łącząc linie odwadniające kilku rurociągów lub odłączonych odcinków rurociągu, na każdym z nich należy zainstalować zawory odcinające.

4.4.5. Konstrukcja i lokalizacja rozszerzaczy drenażowych powinna wykluczać możliwość niepełnego odwodnienia, a także możliwość cofania się skroplin do odwodnionych rurociągów.

4.4.6. Aby uniknąć wstrząsów hydraulicznych, przewody drenażowe należy układać bez sekcji podnoszenia ze spadkiem w kierunku zbiorników zbiorczych.

4.4.7. Konfiguracja linii odwadniających, a także konstrukcja i usytuowanie ich elementów nośnych muszą zapewniać warunki do samokompensacji rozszerzalności cieplnej. Ponadto linie odwadniające, ich OPS i węzły przejścia przez platformy serwisowe nie powinny zakłócać ruchów temperatury głównego rurociągu.

4.4.8. Odcinki ślepe rurociągów parowych, a także odgałęzienia, które przy różnych przełączeniach obwodów podczas pracy urządzenia mogą być w stanie niepłynięcia, muszą być wyposażone w urządzenia umożliwiające odprowadzenie gromadzącego się tam kondensatu. W tym celu, w miejscach gromadzenia się kondensatu, do ekspanderów odwadniających (poprzez urządzenia dławiące i odwadniacze) należy zainstalować przewody drenażowe o stałym odsalaniu lub przewody niezbrojone łączące objętości nie płynące i płynące tego samego rurociągu, nieoddzielone przez armaturę (odpływy stałe). Warunkiem koniecznym w tym ostatnim przypadku powinno być ułożenie linii niewzmacniających ze spadkiem w kierunku objętości przepływu.

4.4.9. Gdy przewody drenażowe są włączone, zawór odcinający powinien otworzyć się jako pierwszy, a zawór sterujący powinien otworzyć się jako drugi; podczas zamykania przewodów odpływowych należy odwrócić kolejność operacji. Podczas spuszczania kondensatu oba zawory muszą być całkowicie otwarte, aby uniknąć zużycia.

4.4.10. W górnych punktach rurociągu, na górnej tworzącej rurociągu, należy zainstalować otwory wentylacyjne - przewody przeznaczone do usuwania powietrza z rurociągu, gdy jest on wypełniony parą lub wodą. Odpowietrzniki muszą łączyć rurociąg z atmosferą. Otwieranie i zamykanie odpowietrzników musi odbywać się za pomocą zaworu.

Ponieważ otwory wentylacyjne są zainstalowane na górnej tworzącej rury, są mniej podatne na zanieczyszczenia i mogą być używane jako dodatkowe przewody rewizyjne.

4.4.11. Samoloty muszą mieć platformy serwisowe. Ich przebieg nie powinien umożliwiać gromadzenia się kondensatu, ponadto przewody wentylacyjne nie powinny być źródłem nieprojektowych ograniczeń dla ruchów temperatury rurociągu.

4.4.12. Aby zapobiec tworzeniu się kondensatu i jego przedostawaniu się do podgrzanych rurociągów parowych, długość odcinków odpowietrzników, rurociągów odwadniających i odpowietrzających od kształtki do rurociągu do pierwszego zaworu odcinającego wzdłuż medium nie powinna przekraczać 250 - 300 mm. Ponadto otwory wentylacyjne, przewody odpływowe, przewody odsalające i przewody nie wzmacniające muszą być starannie zaizolowane.

4.4.13. Kształtki odpowietrzników i przewodów odwadniających muszą być dobrane do takich samych parametrów środowiska pracy, jak kształtki rurociągu, na którym są montowane.

4.5. System podwieszenia zamocowań rurociągów (OPS)

4.5.1. Masa rurociągu, jego odgałęzień i kształtek musi być równomiernie rozłożona na elementach nośnych, bezpiecznie przymocowana do konstrukcje budowlane. Elementy nośne oraz ich elementy mocujące muszą być zaprojektowane na obciążenia pionowe od masy rurociągu wypełnionego wodą i pokrytego izolacją termiczną oraz sił wynikających z rozszerzalności cieplnej odcinków rurociągu podczas jego podgrzewania . Elastyczne elementy OPS muszą mieć standardowe marginesy nośności i zakres zmian właściwości elastycznych. Obciążenia poszczególnych elementów systemu sygnalizacji pożaru w różnych stanach rurociągu (instalacja, zimno i eksploatacja) należy określić na podstawie obliczeń projektowych lub weryfikacyjnych. W niektórych przypadkach elementy systemu przeciwpożarowego muszą zapewniać ochronę rurociągu przed obciążeniami sejsmicznymi, wiatrem i wibracjami. Wymagania dotyczące stanu OPS rurociągów są ustalone w. Wymagania dotyczące elementów OPS w warunkach prac naprawczych podano w.

4.5.2. Maksymalną nośność elementów OPS rurociągów parowych można przypisać bez uwzględnienia masy wody wymaganej do prób hydraulicznych. W takich przypadkach w projekcie OPS rurociągu należy przewidzieć specjalne urządzenia, które przejmują dodatkowe obciążenie z masy wody.

4.5.3. Zgodnie z projektem rozróżnia się ruchome i stałe elementy nośne. Ruchome elementy wsporcze muszą zapewniać możliwość przesuwania rurociągu w jednym lub kilku kierunkach. Ruchome elementy podporowe obejmują podpory ślizgowe i elastyczne (sprężynowe), zawieszenia elastyczne i sztywne pręty. Stałe elementy wsporcze (w zależności od ich konstrukcji) muszą zapewniać blokowanie ruchów liniowych lub kątowych i liniowych ruchu rurociągu (dla wszystkich lub niektórych stopni swobody) podczas jego rozszerzalności cieplnej.

4.5.4. Rozmieszczenie elementów systemu przeciwpożarowego wzdłuż długości rurociągu należy dobrać przy projektowaniu z uwzględnieniem warunków zachowania określonych rozmiarów przęseł pomiędzy elementami nośnymi, zapewniających samokompensację wydłużeń temperaturowych i zdolność konstrukcji budowlanych do postrzegania siły przenoszone na nie z najmniej korzystną kombinacją współczynników obciążenia. Dodatkowymi warunkami jest zapewnienie możliwości dostępu do złączy spawanych rurociągu w celu ich kontroli.

4.5.5. Dla odcinków rurociągów o przemieszczeniach temperaturowych powyżej 100 mm zaleca się stosowanie elementów elastycznych OPS o długości pręta co najmniej 1,5 m.

Notatka:

4.5.6. Od różne wzory Elastyczne elementy nośne to korzystnie te, w których sprężyste elementy nośne są zainstalowane w sekcji prętów i których obciążenie może być ocenione i wyregulowane.

4.5.7. Podczas montażu ruchomych elementów systemu przeciwpożarowego, a także podczas mocowania ich do konstrukcji budowlanych należy uwzględnić ruchy temperatury punktów mocowania podpór na rurociągu podczas jego przejścia ze stanu instalacji do stanu roboczego . W tym celu wykonuje się wyprzedzające przemieszczenia punktów mocowania elementów systemu sygnalizacji pożaru na rurociągach i (lub) konstrukcjach budowlanych.

4.5.8. W przypadku rurociągów narażonych na drgania podczas eksploatacji należy przewidzieć środki w celu obniżenia ich do poziomu wykluczającego możliwość ich przypadkowego zniszczenia i rozhermetyzowania układu.

4.5.9. Regulacja obciążenia elementów OPS powinna być przeprowadzana tylko w zimnym stanie rurociągu. Technologia przeprowadzania regulacji obciążenia została opisana w.

4.6. Środki kontroli i ochrony rurociągów

4.6.1. Rurociągi muszą być wyposażone w środki do pomiaru ciśnienia i temperatury czynnika roboczego. Ponadto na rurociągach instalowane są czujniki pierwotne, a także uruchamiające urządzenia zabezpieczające, które zapewniają bezpieczeństwo personelu, rurociągów i związanego z nimi sprzętu.

4.6.2. Wielkość niezbędnych pomiarów technologicznych i zabezpieczeń musi być przewidziana projektem rurociągu, a także dokumentacją techniczną producentów urządzeń zgodnie z wymaganiami.

4.6.3. Algorytm działania zabezpieczeń i ich wpływ na organy wykonawcze znajdujące się na rurociągu określa producent sprzętu oraz aktualne dokumenty regulacyjne.

Wartości nastaw oraz opóźnienia czasowe zadziałania zabezpieczeń określa producent zabezpieczanego urządzenia lub organizacja uruchamiająca.

W przypadku rekonstrukcji sprzętu lub braku danych od producentów ustawienia i opóźnienia czasowe ustalane są na podstawie wyników testów.

4.6.4. Sprawdzenie przydatności ochrony i reakcji organów wykonawczych powinno być przeprowadzane podczas kompleksowych przeglądów rurociągów i urządzeń.

4.6.5. Aby zapewnić niezawodność rurociągu podczas operacji ogrzewania i chłodzenia, zaleca się przeprowadzenie dodatkowej kontroli jego temperatury za pomocą termopar powierzchniowych lub termopar umieszczonych w metalu nieszlachetnym rurociągu w następujących obszarach:

W obszarach za schładzaczami wtryskowymi;

W obszarach, które przy różnych przełączeniach obwodów mogą stać się ślepymi zaułkami.

Najbardziej informacyjnymi strefami instalacji termopar jednopowierzchniowych są dolne generatory poziomych odcinków rurociągów w pobliżu kształtek linii drenażowych (ponieważ umożliwia to obiektywną ocenę działania linii drenażowych podczas podgrzewania rurociągu).

4.6.6. Na rurociągach parowych o średnicy wewnętrznej 150 mm lub większej i temperaturze pary 300 ° C i wyższej, zgodnie z wskaźnikami, należy zainstalować wskaźniki do kontroli rozszerzalności cieplnej odcinków, a także do monitorowania prawidłowego działania elementy sygnalizacji pożaru.

Uwagi:

1. Ilościowa kontrola ruchów temperatury za pomocą wskaźników ruchu jest poprawna tylko dla:

a. rurociągi, których konfiguracja i długość zapewniają wartości przemieszczeń przekraczające dopuszczalne odchylenia między wartościami zmierzonymi i obliczonymi (patrz punkt 7.2.2.);

b. wskaźniki umieszczone w takiej odległości od stałych podpór, co zapewnia warunek określony w ust. 1a.

2. Gdy liczba elementów OPS rurociągu wynosi od jednego do trzech, wskazane jest kontrolowanie ruchów nie według wskaźników ruchów temperatury, ale poprzez zmianę obciążenia (osiadania) elastycznych elementów OPS same lub zmieniając względne położenie ruchomych części podpór przesuwnych w stosunku do ich części stałych.

3. W przypadku przedłużanych rurociągów parowych układanych na sztywnych podporach w terenie otwartym dopuszcza się zastąpienie kontroli ruchów temperatury za pomocą wskaźników okresowym monitorowaniem stanu technicznego elementów układu podporowego.

4.6.7. Rozmieszczenie wskaźników przemieszczeń temperatury należy przeprowadzić zgodnie z projektem rurociągu. Zmiana układu wskaźników dla wygody ich utrzymania jest dozwolona za zgodą organizacji projektowej. Zmieniając projektowe położenie wskaźników, należy obliczyć nowe wartości kontrolne przemieszczeń temperaturowych.

4.6.8. Aby zapewnić wiarygodność wyników pomiarów za pomocą wskaźników przemieszczeń temperatury, długość pręta zamocowanego na rurociągu nie powinna przekraczać 1 m.

4.6.9. Oznakowanie wskaźników przemieszczeń temperaturowych w stanach zimnych i eksploatacyjnych należy wykonać dla warunków temperaturowych rurociągu lub rurociągów połączonych, spełniających warunki do obliczania projektowych wartości przemieszczeń kontrolnych.

4.6.10. Kontrola ilościowa ruchów temperatury rurociągów powinna być przeprowadzona dla tych trybów pracy, dla których istnieją wartości kontrolne ruchów temperatury.

Notatka:

Zgodność z warunkami punktu 4.6.9. oraz 4.6.10. Jest to szczególnie ważne w przypadku rurociągów parowych elektrociepłowni z usieciowaniami, ponieważ projektowe wartości kontrolne przemieszczeń dla nich są zwykle dostępne tylko dla przejścia ze stanu, w którym wszystkie rurociągi połączone jednym układem przemieszczeń temperaturowych są zimne , do stanu, w którym wszystkie mają parametry pracy. W przypadkach pośrednich (gdy część urządzenia pracuje, a część jest zatrzymana) porównanie przemieszczeń zmierzonych i obliczonych jest nieprawidłowe.

4.6.11. Wskaźniki ruchu temperatury muszą być wyposażone w Darmowy dostęp. W razie potrzeby należy zapewnić im drabiny i platformy serwisowe.

4.6.12. Zgodnie z rurociągami ze stali węglowej i molibdenowej eksploatowanych w temperaturze 450°C i powyżej, ze stali chromowo-molibdenowych i chromowo-molibdenowo-wanadowych eksploatowanych przy temperaturze pary powyżej 500°C oraz wysokostopowych żaroodpornych stale o temperaturze pary 550 °C i wyższej muszą być wyposażone w wzorce do pomiaru odkształceń resztkowych. Liczbę punktów pomiaru odkształceń trwałych i ich lokalizację należy określić na podstawie projektu rurociągu.

4.6.13. Aby zapobiec nietypowym trybom stosowania schładzaczy wtryskowych umieszczonych na poziomych odcinkach rurociągów parowych (za kotłami), a także zidentyfikować ich awarie, zaleca się zainstalowanie termopar powierzchniowych lub termopar w podłożu za nimi wzdłuż pary droga w odległości 4–5 średnic wewnętrznych rur od płaszczy ochronnych . Te termopary należy umieścić na górnej i dolnej tworzącej rurociągu. Preferowane jest stosowanie termopar zainstalowanych w masie metalu nieszlachetnego.

Aby kontrolować nieprojektowe tryby pracy schładzaczy wtryskowych znajdujących się na pionowych odcinkach rurociągu, zaleca się instalowanie podobnych termopar za zakrzywionym odcinkiem najbliższym schładzacza wtryskowego na poziomym lub nachylonym odcinku rurociągu.

4.6.14. Zaleca się kontrolowanie różnicy temperatur „góra-dół” rurociągu parowego we wszystkich miejscach, w których możliwe jest gromadzenie się kondensatu. W tym celu można użyć termopar powierzchniowych lub termopar zainstalowanych w masie metalu (patrz punkt 4.6.5.).

4.6.15. Manometry służą do pomiaru ciśnienia medium. Wymagania dla nich są określone w .

4.6.16. Zgodnie z projektem kontrola najważniejszych parametrów technologicznych powinna być realizowana za pomocą przyrządów rejestrujących. Pożądane jest również zapisywanie i przechowywanie informacji w komputerowej bazie danych.

4.6.17. W przypadku eksploatacji urządzeń i przyłączonych do nich rurociągów, przyrządów pomiarowych, sterowania, automatyki, zabezpieczeń i sygnalizacji technologicznej, sterowania logicznego i zdalnego, diagnostyka techniczna musi być stale prowadzona w objętości projektowej.

4.6.18. Po zamontowaniu lub przebudowie zabezpieczeń technologicznych ich uruchomienie na urządzeniach i związanych z nimi rurociągach należy przeprowadzić za zgodą kierownika technicznego TPP.

4.6.19. Nie dopuszcza się likwidacji sprawnych zabezpieczeń technologicznych. Zabezpieczenia podlegają likwidacji w następujących przypadkach:

Gdy urządzenie działa w warunkach przejściowych, gdy konieczność wyłączenia ochrony jest określona w instrukcji obsługi;

W przypadku oczywistej awarii zabezpieczenia (wyłączenie musi być wykonane na polecenie kierownika zmiany TPP z obowiązkowym powiadomieniem kierownika technicznego i odnotowane w dzienniku operacyjnym);

Do okresowych testów (jeśli jest wykonywany na istniejącym sprzęcie).

4.6.20. Wszystkie przypadki zadziałania zabezpieczeń i alarmów, a także ich awarie, muszą być rejestrowane w dzienniku operacyjnym i analizowane.

4.7. Izolacja termiczna rurociągów

4.7.1. Izolacja termiczna rurociągu musi być wykonana według odrębnego projektu i zgodna z wymaganiami. Sprawność elektrowni (zwłaszcza przy zwiększonych wymaganiach dotyczących manewrowości), niezawodność rurociągu oraz bezpieczeństwo obsługi w dużej mierze zależą od jakości izolacji termicznej.

4.7.2. Do izolacji termicznej należy stosować materiały nie powodujące korozji metali.

4.7.3. Izolacja termiczna musi całkowicie zakrywać rurociąg, jego odgałęzienia i przewody pomocnicze oraz być w dobrym stanie. Temperatura na zewnętrznej powierzchni rurociągu z izolacją cieplną przy temperaturze otoczenia 25°C nie powinna przekraczać 45°C.

4.7.4. Izolacja termiczna połączeń kołnierzowych, armatury, kompensatorów i odcinków rurociągów poddawanych okresowej kontroli (w miejscach występowania połączeń spawanych, piasków do pomiaru pełzania itp.) musi być zdejmowana. Zdejmowana izolacja termiczna pod względem parametrów technicznych nie powinna być gorsza od stacjonarnej izolacji termicznej.

4.7.5. Izolacja termiczna rurociągów układanych na zewnątrz, w pobliżu zbiorników oleju, rurociągów naftowych, rurociągów oleju opałowego, linii kablowych musi mieć metalową lub inną powłokę, która chroni izolację termiczną przed wilgocią lub palnymi produktami naftowymi.

4.7.6. Całkowite lub częściowe zastąpienie izolacji termicznej lekką izolacją bez ponownej regulacji elastycznych elementów OPS może prowadzić do pojawienia się stref zwiększonego naprężenia i spowodować negatywną zmianę nachyleń. Dlatego zmiana masy izolacji termicznej wymaga ponownego obliczenia obciążeń elementów systemu przeciwpożarowego, zmian w oznakowaniu wskaźników ruchów temperatury oraz weryfikacji układu spadków rurociągu. Wskazana jest wymiana izolacji termicznej na rurociągu (zmieniając jego całkowitą masę liniową) na całej długości rurociągu, ponieważ w przeciwnym razie obliczone dane dotyczące optymalnego obciążenia elementów przeciwpożarowych będą niewiarygodne. Przy wymianie izolacji termicznej na niektórych odcinkach rurociągu (np. łuki) konieczne jest sporządzenie mapy lokalizacji izolacji, ze wskazaniem granic odcinków o różnych masach liniowych izolacji w celu uzyskania wiarygodnych danych na temat optymalne obciążenie elementów przeciwpożarowych.

5. Zasady organizacji pracy rurociągów w trybach niestacjonarnych

5.1. Czynniki wpływające na niezawodność rurociągów w trybach niestacjonarnych

5.1.1. Głównym czynnikiem wpływającym na niezawodność rurociągu jest poziom naprężeń w metalu jego elementów, ze względu na:

a) ciśnienie wewnętrzne;

b) rozłożone i skupione obciążenie masowe oraz reakcja elementów systemu sygnalizacji pożaru;

c) wysiłki samokompensacji rozszerzalności cieplnej.

W warunkach zmiany temperatury medium w metalu rurociągu na grubości ścianki, obwodzie i długości rury pojawia się nierównomierne pole temperaturowe, co powoduje dodatkowe niestacjonarne naprężenia temperaturowe. Naprężenia te, wraz z naprężeniami wywołanymi efektami mechanicznymi i hydrodynamicznymi, decydują o niezawodności rurociągu w niestacjonarnych trybach pracy.

Czynniki wymienione w punktach a) i b) wraz z ich nadmiernym wzrostem, a także znacznymi efektami hydrodynamicznymi, mogą powodować przyspieszone uszkodzenia rurociągów. Oddziaływanie tych czynników na danym (projektowym) poziomie, jak również inne oddziaływania na metal rurociągu, są rozciągnięte w czasie. W przypadku rurociągów wysokotemperaturowych wynika to ze stopniowej akumulacji uszkodzeń w metalu pod wpływem procesów pełzania i zmęczenia niskocyklowego, a dla rurociągów niskotemperaturowych - zjawisk zmęczeniowych.

Największy wpływ poziomu działających naprężeń na metal występuje w strefach koncentratorów naprężeń konstrukcyjnych w łukach, złączach spawanych, trójnikach, a także w węzłach, w których zwiększony wpływ poszczególnych czynników wynika z cech trybu pracy, strukturalne lub nabyte podczas eksploatacji cechy tych węzłów.

Duże znaczenie dla rurociągów pracujących w warunkach pełzania ma zachowanie parametrów projektowych, aw szczególności temperatury.

5.1.1.1. Nierówne pole temperatury na całej grubości ścianki rury.

Najważniejszym rodzajem naprężeń termicznych są naprężenia spowodowane różnicami temperatur na grubości ścianki rury. Naprężenia te są determinowane szybkością zmian temperatury medium, intensywnością wymiany ciepła oraz charakterystyką geometryczną ścianki rury. Na szybkość zmian temperatury medium podczas niestacjonarnych trybów pracy z reguły może wpływać personel obsługujący, a zatem określony gatunek napięcie jest do opanowania.

5.1.1.2. Nierówne pole temperatur na obwodzie rury.

Nierówne pole temperatur na obwodzie rury powoduje wypaczenie rurociągu. Elementy OPS opierają się wypaczaniu, natomiast największymi przeszkodami są podpory stałe i przesuwne, sztywne pręty, a także elementy OPS, w których zapas sprężystości sprężynowej okazał się niewystarczający. W wyniku oddziaływania sił często dochodzi do nieodwracalnych odkształceń osi prostych odcinków rurociągów, zmian spadków, uszkodzeń złączy spawanych i elementów OPS, a także zmian obciążeń elementów sprężystych OPS.

Nierówne pole temperaturowe na obwodzie rury pojawia się w szczególności, gdy poziome odcinki rurociągów są nagrzewane ze stanu zimnego do temperatury nasycenia. Wynika to z nierównej grubości filmu kondensatu na wysokości poziomego odcinka rury. Nierównomierne nagrzewanie się rury na obwodzie występuje również w przypadku braku odprowadzanego kondensatu w rurociągu, jego gromadzenia się w strefach nieodpływowych („worki kondensatu”), nieprojektowych trybów pracy schładzaczy wtryskowych itp.

Nierównomierność temperatury na obwodzie przekroju jest określana ilościowo jako różnica temperatur „góra-dół” rury. Podczas ogrzewania rurociągu ze stanu zimnego dopuszczalna nierównomierność temperatury na obwodzie odcinków poziomych jest znormalizowana i nie powinna przekraczać 50 ° C. W innych przypadkach nierównomierność temperatury na obwodzie przekroju jest dozwolona tylko wtedy, gdy istnieją pozytywne wyniki specjalnych obliczeń wytrzymałościowych.

Pojawienie się nierównomierności temperatury na obwodzie rurociągów parowych w temperaturach powyżej temperatury nasycenia jest z reguły oznaką:

Stosowanie schładzaczy w trybach pozaprojektowych;

Awarie schładzacza;

Wady drenażu.

Na przykład pojawienie się nierównomierności temperatury w wysokich temperaturach może być spowodowane nadmiernym zużyciem wody do wstrzykiwania przy stosunkowo niskich przepływach pary lub wnikaniem skroplonej pary z odcinka ślepego do ogrzewanego rurociągu.

W przypadku braku kontroli temperatury „góra-dół rury” pojawienie się nierówności temperatury na obwodzie rury w trybie niestacjonarnym można wykryć poprzez zmianę położenia wskaźników przesunięcia temperatury (zwykle objawia się to w ostrym odchyleniu trajektorii wskaźnika od zwykłej trajektorii łączącej pozycje punktów znakowania początkowego i końcowego) .

Nieodwracalne skutki działania nierównomierności temperatury na obwodzie rury można wykryć poprzez pojawienie się uszkodzeń w złączach spawanych, zmiany obciążeń podpór sprężystych w stosunku do wartości projektowych, przesunięcie wskaźników przemieszczeń temperatury względem oznaczeń na tablice koordynacyjne, rozdzielenie płyt podporowych w podporach przesuwnych oraz szereg innych znaków.

5.1.1.3. Nagła zmiana temperatury ścianki rury jest szokiem termicznym.

Tryb udar cieplny to jednoetapowy proces zmiany temperatury medium w stosunku do temperatury ścianki rury. Podczas monitorowania temperatury metalu rurociągu za pomocą termopar powierzchniowych szok termiczny wygląda jak krótkotrwała zmiana temperatury z szybkością do 30 - 70 ° C / min, następnie szybkość ta szybko maleje.

Wzrostowi naprężeń na skutek szoku termicznego można zapobiec tylko z wyprzedzeniem, tworząc odpowiednie warunki do zmian temperatury.

Najbardziej niebezpiecznym rodzajem szoku termicznego jest nagły spadek temperatury, gdy stosunkowo zimny czynnik uderza w nagrzane ściany rurociągu pod ciśnieniem wewnętrznym. W tym przypadku naprężenia obwodowe od ciśnienia wewnętrznego i temperatury naprężenia szoku termicznego w metalu rury na jej wewnętrznej powierzchni sumują się, wywołując w krótkim czasie efekt lokalnego wzrostu naprężeń rozciągających w warstwie wierzchniej metal. Skutkiem narażenia na szoki termiczne związane z chłodzeniem jest zwykle sieć pęknięć na wewnętrznej powierzchni rury.

Podczas nagrzewania rurociągu składowa obwodowa naprężeń od szoku cieplnego nagrzewania na wewnętrznej powierzchni rury jest odejmowana od naprężeń od ciśnienia wewnętrznego (w tym przypadku mają one różne znaki), a na zewnętrznej powierzchni sumują się, jednak na zewnętrznej powierzchni rury bezwzględna wartość naprężeń szoku termicznego jest w przybliżeniu o połowę mniejsza niż na powierzchni wewnętrznej. Dlatego szok termiczny ogrzewania na wewnętrznej powierzchni rury jest uważany za mniej niebezpieczny. Jednak bezwzględna wartość naprężeń termicznych podczas nagrzewania szoku termicznego wpływa na kinetykę uszkodzenia metalu w wyniku zmęczenia niskocyklowego.

Naprężenia szoku termicznego są zdefiniowane przez:

Początkowa różnica temperatur między ścianą a medium (podczas przemian fazowych – różnica między temperaturą ścianki a temperaturą nasycenia przy aktualnym ciśnieniu w rurociągu);

Grubość ścianki rury i intensywność wymiany ciepła.

Dopuszczalność skoków temperatury medium w stosunku do temperatury ściany, spowodowanych przyczynami technologicznymi, musi być określona specjalnymi obliczeniami wykonanymi w odniesieniu do określonych warunków.

Generalnie należy unikać nagłych zmian temperatury medium w stosunku do temperatury ścianki rury.

5.1.1.4. Młot wodny.

Podczas rozruchów i przestojów mogą powstać warunki, w których strumień pary poruszający się z dużą prędkością wychwytuje pewną ilość wody (kondensatu). Woda poruszająca się wraz ze strumieniem pary ma efekt uderzeniowy (odbierany przez ucho jako ostre uderzenie) w miejscach, w których skręca strumień, w szczególności na zakrzywionych odcinkach rurociągu i jego armaturze. Podobny efekt występuje, gdy pewna ilość pary, powietrza lub mieszaniny parowo-gazowej zostaje wychwycona przez strumień wody, jeśli porusza się ona w jednej objętości.

Zjawisko uderzenia hydraulicznego występuje również wtedy, gdy przepływający strumień wody nagle się zatrzymuje (na przykład przy dużej prędkości zamykania elementów blokujących). W tym przypadku, z powodu bezwładności przepływu, następuje gwałtowny wzrost ciśnienia na elemencie odcinającym.

W przypadku wstrząsów hydraulicznych, oddziaływanie siły na elementy rurociągu może kilkukrotnie przekroczyć obciążenia projektowe. Skutkiem może być uszkodzenie rurociągu, a także jego wykolejenie. Ponadto uderzenia wodne powtarzane w krótkich odstępach czasu mogą powodować zjawiska rezonansowe i zniszczenie rurociągu.

Zjawiska zbliżone do powtarzających się uderzeń hydraulicznych o dużej częstotliwości występują podczas transportu czynnika dwufazowego lub wrzącego rurociągiem. Są one również spowodowane przez naprzemienne oddziaływanie na zakrzywione odcinki rurociągu objętości wody i pary. Wpływ wywierany na rurociąg wzrasta wraz ze wzrostem niejednorodności przepływu medium dwufazowego. Przy znacznej niejednorodności (np. przy naprzemiennych objętościach pary i wody zajmujących cały przekrój rury) zjawisko to można przypisać wstrząsom hydraulicznym, przy małej niejednorodności - czynnikowi powodującemu obciążenie wibracyjne.

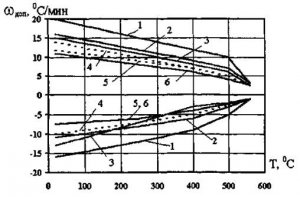

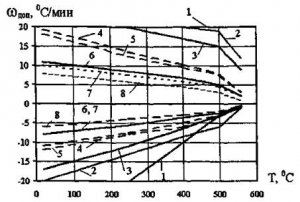

Uderzenia wodne w rurociągach i zjawiska w ich pobliżu są bardzo niebezpieczne, dlatego należy ich unikać w każdy możliwy sposób. W tym celu rurociągi parowe należy starannie osuszyć, kondensat nie powinien gromadzić się w ślepych zaułkach, należy zapobiegać mieszaniu się przepływów pary i wody, należy płynnie otwierać i zamykać zawory odcinające, stosować różne środki techniczne w celu zwiększenia równomierności dwóch -przepływy fazowe (np. urządzenia do zawirowania przepływu lub jego homogenizacji).