Regole per la costruzione e il funzionamento sicuro delle tubazioni del vapore e dell'acqua calda. Gestione. Manuale operativo tipico per tubazioni vapore e acqua calda di TPP

(Approvato dal Gosgortekhnadzor dell'URSS il 1 febbraio 1957)

I. Disposizioni generali

1. Il presente Regolamento definisce i requisiti per la disposizione, fabbricazione, installazione, manutenzione e certificazione di condotte fisse e condotte di centrali elettriche mobili che trasportano vapore acqueo con pressione superiore a 2 atm o acqua calda con temperatura superiore a 120°. I recipienti inclusi nel sistema di tubazioni (collettori, refrigeratori d'acqua, ecc.) devono essere conformi ai requisiti delle Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione.

2. Il presente Regolamento non si applica: a) alle condotte posate su locomotive a vapore e vagoni ferroviari, navi marittime e fluviali e altre strutture galleggianti; b) condotte temporanee con durata fino a un anno; c) condotte di 1a categoria con diametro esterno inferiore a 51 mm e condotte di altre categorie con diametro esterno inferiore a 76 mm; d) tubazioni situate all'interno della caldaia a vapore - fino alla valvola sulla caldaia; e) tubazioni di scarico, spurgo e scarico.

3. Tutti i gasdotti soggetti al presente Regolamento sono suddivisi in quattro categorie.

In assenza di una combinazione di parametri nel determinare la categoria di una condotta, è necessario essere guidati dal parametro medio di questa condotta (temperatura o pressione), che richiede la sua assegnazione alla categoria più alta.

II. Materiali per tubazioni

4. Tubi, raccordi, flange, elementi di fissaggio e altri materiali utilizzati per la produzione, l'installazione e la riparazione di tubazioni devono soddisfare i requisiti di queste Regole, GOST e Specifiche.

5. La qualità dei materiali utilizzati e le loro caratteristiche devono essere confermate dal fornitore dei materiali con opportuni certificati o passaporti.

I materiali sprovvisti di passaporti e certificati possono essere utilizzati solo dopo che sono stati testati in conformità con GOST, TU e queste Regole.

6. L'utilizzo per la fabbricazione di tubazioni di materiali non previsti dal presente Regolamento, nonché l'utilizzo in alcuni casi di materiali con parametri di funzionamento che eccedono i limiti per loro previsti dal presente Regolamento, devono essere concordati con le modalità prescritte con l'URSS Gosgortekhnadzor o le autorità competenti di vigilanza sulle caldaie a seconda della loro affiliazione.

III. Requisiti strutturali per le condotte

Requisiti generali

36. L'organizzazione che ha sviluppato il progetto del gasdotto è responsabile della scelta dello schema del gasdotto, della facilità e dell'opportunità della progettazione, del corretto calcolo della resistenza e della compensazione degli allungamenti termici, della scelta del sistema di posa, del drenaggio, ed anche per il progetto in generale e la sua rispondenza ai requisiti del presente Regolamento.

37. Tutte le modifiche al progetto che possono verificarsi durante la fabbricazione o l'installazione del gasdotto devono essere concordate tra l'organizzazione che ha sviluppato il progetto e l'organizzazione che ha richiesto la modifica del progetto.

38. Calcolo della forza delle condutture del vapore e acqua calda dovrebbe essere eseguito secondo gli "Standard per il calcolo degli elementi delle caldaie a vapore per la forza", approvati dall'URSS Gosgortekhnadzor.

39. Il collegamento di parti di tubazioni può essere effettuato mediante saldatura e flange. È consentito collegare prese d'aria, ecc., utilizzando connessioni filettate.

40. Il raggio di curvatura di tubi, compensatori, curve e altri elementi simili di tubazioni deve essere almeno dei seguenti valori:

a) quando si piega un tubo con preriempimento con sabbia e riscaldamento - almeno 3,5 diametri esterni del tubo;

b) quando si piega il tubo su una macchina speciale senza levigatura, a freddo - almeno 4 diametri esterni del tubo;

c) quando si piega un tubo con pieghe semi-corrugate (su un lato) senza riempimento di sabbia, con riscaldamento mediante bruciatore a gas - almeno 2,5 diametri esterni del tubo.

Non sono ammesse curve semicorrugate per condotte di 1a categoria;

d) per curve ripide realizzate mediante trafilatura e stampaggio a caldo - non inferiore al diametro esterno del tubo. L'installazione di curve a gomito è consentita su tubazioni di categoria 2a, 3 e 4. È consentita la curvatura di tubi con raggio inferiore a quelli specificati nei paragrafi. "a", "b" e "c", se il metodo di piegatura garantisce un diradamento della parete non superiore al 15% dello spessore richiesto dal calcolo.

41. Se sono presenti curve sulle tubazioni, la distanza dalla saldatura trasversale più vicina all'inizio dell'arrotondamento non deve essere inferiore al diametro esterno del tubo e non inferiore a 100 mm.

In caso di installazione di curve a gomito (articolo 40, paragrafo "g"), è consentita la posizione delle saldature all'inizio dell'arrotondamento.

La lunghezza del tratto rettilineo tra le saldature di due curve adiacenti o curve ripide, nonché tra le saldature durante la saldatura degli inserti, deve essere di almeno 200 mm per un diametro nominale del tubo di 150 mm e oltre e di almeno 100 mm per un diametro nominale fino a 150 mm. È consentita la saldatura di gomiti fortemente piegati senza un tratto rettilineo tra di loro.

Per le condotte delle categorie 2° comma “a”, 3° e 4°, quando per le condizioni di progettazione e installazione della condotta non è possibile attuare i raggi minimi di curvatura del tubo di cui all'art. 40, oltre che per condotte delle stesse categorie con diametro superiore a 400 mm, è consentito l'utilizzo di gomiti, curve, ecc., saldate da settori separati da tubi e lamiere d'acciaio, e per condotte di categoria 3 e 4 , è inoltre consentita la fabbricazione di croci saldate, forcelle e altri raccordi.

I tubi e il materiale in lamiera utilizzati nella fabbricazione di questi raccordi devono essere conformi ai requisiti degli articoli 7-11 del presente Regolamento.

42. Raccordi e raccordi fusi e forgiati in acciaio legato, destinati alla saldatura nella tubazione, devono avere sezioni di tubo saldate in fabbrica con una lunghezza di almeno 100 mm con un diametro nominale del tubo fino a 150 mm e a almeno 200 mm con un diametro nominale superiore a 150 mm.

43. È consentita la saldatura di raccordi su tratti rettilinei di tubazioni con un rapporto tra il diametro esterno del raccordo e il diametro esterno del tubo pari a 1, nonché l'uso di raccordi a T saldati da tubi con lo stesso rapporto di diametro per tutte le categorie di condotte.

La progettazione dei raccordi a T saldati, nonché la saldatura dei raccordi nella tubazione, devono essere previsti dal progetto e verificati dall'organizzazione di progettazione mediante calcolo della resistenza.

44. Non è consentito saldare raccordi, bugne, tubi di drenaggio ecc. nelle saldature delle tubazioni.

45. I raccordi devono essere installati in luoghi convenienti per la manutenzione e la riparazione. V casi necessari dovrebbero essere predisposte scale e piattaforme.

46. Le saracinesche e le valvole che richiedono molto sforzo per l'apertura devono essere dotate di bypass e azionamenti meccanici o elettrici.

Posa di condotte

47. La distanza dalla superficie esterna del tubo isolato agli elementi fissi (pareti, colonne, apparecchiature, ecc.) Deve essere selezionata tenendo conto del possibile spostamento dei tubi dall'allungamento termico, nonché delle condizioni di installazione, riparazione e manutenzione e non deve essere inferiore a 25 mm.

48. Quando si posano tubazioni in canali di passaggio (tunnel), la larghezza libera del passaggio deve essere di almeno 500 mm, contando dalla superficie esterna dell'isolamento del tubo; l'altezza di passaggio deve essere di almeno 1800 mm. Nelle posizioni del rinforzo, la larghezza del canale dovrebbe essere sufficiente per la sua comoda manutenzione. In caso di posa di più tubazioni nei canali di passaggio, il loro posizionamento reciproco dovrebbe garantire una comoda riparazione e sostituzione delle singole parti.

49. Le camere dei canali impraticabili devono essere di dimensioni sufficienti per la manutenzione di compensatori, valvole e altri raccordi. La larghezza minima delle corsie laterali deve essere di almeno 500 mm. L'altezza della camera deve essere di almeno 1800 mm.

50. I canali di passaggio devono essere dotati di boccaporti. La distanza tra i boccaporti non deve essere superiore a 300 M. Ad ogni boccaporto, all'interno del canale, devono essere installate scale o staffe.

51. Insieme alle condotte della 2a, 3a e 4a categoria, è consentito posare altre condotte (oleodotti, condotte dell'aria, ecc.), Ad eccezione delle condotte con sostanze volatili chimicamente caustiche, tossiche e infiammabili.

È vietata la posa in comune di condotte del vapore di 1a categoria con condutture di prodotti.

52. Quando si posano condotte sotterranee nelle aree di traffico, la profondità di posa dalla superficie del suolo alla sommità della struttura del canale deve essere presa di almeno 0,5 m.

53. Se utilizzato per la compensazione naturale delle curve delle tubazioni durante la posa senza canali, è necessario predisporre canali impraticabili sulle sezioni corrispondenti del percorso (vicino alle curve).

54. Le camere di servizio delle condotte sotterranee delle categorie 1, 2 e 3 devono avere almeno due boccaporti con scale o mensole. Nelle camere delle tubazioni con un'area interna fino a 2,5 m2, nonché nelle camere delle tubazioni della 4a categoria, è consentito un portello.

Quando si installano raccordi in ghisa o compensatori in ghisa con un diametro superiore a 150 mm sulle tubazioni, le camere per la loro manutenzione devono essere dotate di almeno due portelli, indipendentemente dall'area della camera.

55. Quando le tubazioni sono posate per via aerea attraverso strade e carreggiate, l'altezza delle tubazioni dal livello del suolo alla superficie esterna dell'isolamento deve essere di almeno 4,5 m, salvo i casi di posa attraverso il binario ferroviario, quando la distanza dal testa della rotaia alla superficie esterna dell'isolamento deve essere di almeno 6 m

56. In tutti i casi in cui la distanza dal punto più basso dell'isolamento della condotta al livello del suolo è inferiore a 1,8 m, devono essere predisposti accessi speciali e scale di passaggio per il passaggio delle persone.

57. Le sezioni orizzontali delle tubazioni del vapore devono essere posate con una pendenza di almeno 0,001, con un dispositivo di drenaggio.

Compensazione degli allungamenti termici durante la posa di tubazioni

58. Ciascuna sezione della condotta tra i supporti fissi deve essere progettata per compensare gli allungamenti termici.

La compensazione degli allungamenti termici può essere effettuata sia mediante l'autocompensazione che mediante l'installazione di compensatori.

59. È consentito l'uso dei seguenti tipi di compensatori:

a) piegate a U, a lira, ecc. da tubazioni per eventuali pressioni e temperature del mezzo;

b) per le tubazioni delle categorie 2, 3 e 4, è consentito utilizzare giunti di dilatazione a forma di U con gomiti saldati da settori, nonché con curve di tubi a forte curvatura della stessa qualità dei tratti rettilinei;

c) pressacavi in acciaio a disegno speciale per pressioni fino a 16 atm;

d) lente - fino a una pressione di 7 atm;

e) premistoppa in ghisa.

60. I giunti di dilatazione devono essere allungati durante l'installazione dell'importo specificato nel progetto.

61. I giunti di dilatazione a U ea lira devono essere installati in posizione orizzontale. In assenza dello spazio necessario per tale installazione, è consentito installare giunti di dilatazione in posizione verticale o inclinata con l'anello posizionato in alto o in basso, con l'installazione di raccordi di drenaggio.

62. I raccordi in ghisa installati devono essere protetti dalle sollecitazioni di flessione.

Riparare le tubazioni

63. Le strutture dei supporti e dei pendini delle tubazioni (ad eccezione delle molle vere e proprie) devono essere progettate per il carico verticale dal peso della tubazione riempita d'acqua e ricoperta di isolamento e, inoltre, per i supporti fissi, per le forze derivanti da deformazione delle tubazioni.

64. I supporti delle tubazioni possono essere calcolati senza tener conto del peso dell'acqua. In questo caso deve essere previsto l'utilizzo di appositi dispositivi di sicurezza per lo scarico dei supporti durante una prova idraulica.

65. I supporti fissi devono essere posizionati in base alle condizioni di autocompensazione delle tubazioni e fare affidamento sulle forze ad essi trasmesse nel caso di carico più sfavorevole.

Scarichi delle tubazioni

66. Lo svuotamento delle tubazioni deve essere effettuato nei punti più bassi di ciascuna sezione delle tubazioni chiuse da valvole attraverso raccordi di scarico. Le prese d'aria devono essere installate nei punti più alti delle tubazioni per rimuovere l'aria.

67. Tutte le sezioni delle tubazioni del vapore che possono essere chiuse da dispositivi di intercettazione, per la possibilità di riscaldarle e spurgarle, devono essere dotate alle estremità di un raccordo con valvola e ad una pressione superiore a 22 atm , con un raccordo e due valvole in serie - intercettazione e controllo (scarico). Le tubazioni del vapore per una pressione nominale di Ru 200 e superiore devono essere dotate di raccordi con una valvola di intercettazione, una valvola di controllo (scarico) e una rondella a farfalla posizionata in serie. In caso di riscaldamento della sezione della tubazione del vapore in entrambe le direzioni, lo spurgo deve essere previsto da entrambe le estremità della sezione.

Il dispositivo di drenaggio dovrebbe prevedere la possibilità di monitorare il loro lavoro durante il riscaldamento della tubazione.

68. Le estremità inferiori delle linee del vapore ei punti inferiori delle loro curve devono essere munite di un dispositivo di spurgo.

69. L'ubicazione dei punti di drenaggio sulle sezioni orizzontali delle condotte del vapore, nonché la progettazione dei dispositivi di drenaggio delle tubazioni, è stabilita dall'organizzazione di progettazione.

70. La rimozione continua della condensa attraverso scaricatori di condensa o altri dispositivi è obbligatoria per le linee di vapore saturo e per i vicoli ciechi delle linee di vapore surriscaldato.

Per le reti di riscaldamento è obbligatoria la rimozione continua della condensa, indipendentemente dallo stato del vapore, nei punti più bassi del percorso.

IV. Fabbricazione e installazione di condotte

71. La realizzazione delle condotte deve essere eseguita nel pieno rispetto del progetto e del presente Regolamento. Deviazioni dal progetto devono essere concordate con l'organizzazione di progettazione che ha sviluppato il progetto del gasdotto.

72. L'organizzazione dell'installazione è obbligata a verificare la disponibilità di certificati, timbri e contrassegni per tutti i tubi e altri materiali utilizzati per la fabbricazione delle tubazioni che arrivano al sito di installazione.

73. I giunti saldati delle tubazioni devono essere posizionati ad una distanza di almeno 50 mm dal bordo del supporto.

74. È vietato eseguire la curvatura a caldo di tubi in acciaio al carbonio a temperature inferiori a 700° e produrre riscaldi superiori a 1000°, e da acciai legati - a temperature inferiori a 800°. È richiesto il trattamento termico dei tubi in lega dopo la piegatura.

75. I supporti mobili e i pendini delle tubazioni devono essere assemblati tenendo conto dell'espansione termica della tubazione.

76. I morsetti dei pendini della tubazione devono essere spostati contro la posizione verticale dell'asta di metà dell'espansione termica della tubazione nella direzione opposta al suo movimento durante l'allungamento termico.

77. Quando si installano su supporti e pendini della tubazione, le molle devono essere serrate secondo le istruzioni del disegno. Al momento dell'installazione e del collaudo idraulico della condotta, le molle devono essere scaricate da distanziatori.

78. Quando si installa un comando sulle valvole della tubazione, è necessario prevedere che: a) i volantini per il comando manuale aprano la valvola in senso antiorario e la chiudano in senso orario; b) la fessura in cui si muove l'indicatore di apertura dell'indotto non ne ha limitato il movimento nelle posizioni estreme. Sulla scala dell'indicatore, le posizioni estreme dell'apertura della valvola devono essere contrassegnate con scritte indelebili.

79. Il montaggio a freddo della condotta, se previsto dal progetto, può essere effettuato solo dopo: a) il fissaggio definitivo dei supporti fissi alle estremità del tratto su cui è necessario eseguire il montaggio a freddo; b) l'installazione finale di tutti i supporti tra i supporti fissi specificati; c) saldatura e trattamento termico dei giunti saldati (se necessario) nella zona compresa tra i supporti fissi.

V. Saldatura di tubazioni

Requisiti generali

80. Nella fabbricazione e installazione di tubazioni e dei loro elementi, è consentito utilizzare tutti i metodi di saldatura industriale che garantiscono la qualità dei giunti saldati in conformità con i requisiti di queste Regole.

Il processo di saldatura e la procedura di controllo, nonché le modalità e i metodi di trattamento termico dei giunti saldati (se necessario) dovrebbero essere stabiliti dalle pertinenti istruzioni di produzione sviluppate dal produttore o dall'organizzazione di installazione.

81. I saldatori che hanno superato i test in conformità con le regole di test per saldatori elettrici e saldatori a gas approvati dall'URSS Gosgortekhnadzor possono eseguire lavori di saldatura sulla produzione e installazione di tubazioni.

Controllo della saldatura

100. L'organizzazione del controllo della saldatura deve garantire un controllo sistematico della qualità dei giunti saldati in conformità con i requisiti di queste Regole, GOST e istruzioni di produzione.

101. Oltre al controllo interoperativo durante la fabbricazione e l'installazione della tubazione, il controllo di qualità dei giunti saldati deve essere effettuato con i seguenti metodi, in conformità con GOST 3242-54, 6996-54, 7512-55 e le istruzioni del Ministero delle Costruzioni delle Centrali elettriche per il controllo di qualità ad ultrasuoni dei giunti saldati delle tubazioni delle centrali elettriche: a) ispezione esterna di tutti i giunti saldati dei prodotti; b) prove meccaniche di campioni tagliati da giunti di controllo o giunti saldati di prodotti; c) studi metallografici di campioni tagliati da giunti di controllo o giunti saldati di prodotti; d) rilevamento ultrasonico dei difetti; e) traslucenza dei giunti saldati di prodotti con raggi X o raggi gamma; f) prove idrauliche dei prodotti.

102. Ogni giunto saldato della condotta, realizzato in fabbrica o nelle condizioni di installazione, deve riportare il marchio del saldatore.

Tutti i tipi di prove di controllo sono oggetto di adeguata documentazione.

Ispezione esterna delle saldature

103. Viene effettuato un esame esterno delle saldature per identificare i seguenti difetti esterni: mancanza di penetrazione, cedimenti, ustioni, crateri non saldati, sottosquadri, crepe nelle giunzioni o in zone termicamente alterate, porosità, spostamento degli elementi saldati, frattura dell'asse del tubo nella posizione della saldatura, nonché verifica la correttezza della forma e delle dimensioni delle saldature e la loro conformità con disegni, norme, specifiche o standard per il prodotto saldato.

104. L'ispezione delle saldature viene eseguita secondo GOST 3242-54 utilizzando strumenti di misurazione normali e speciali.

Prima dell'ispezione, la saldatura e la superficie adiacente del metallo di base fino a una larghezza di almeno 200 mm su entrambi i lati della saldatura devono essere ripulite dalle scorie e da altri contaminanti che rendono difficile l'ispezione.

105. La valutazione della qualità della saldatura mediante ispezione esterna deve essere effettuata in conformità con i requisiti del presente Regolamento, specifiche o istruzioni di produzione.

Prove meccaniche di giunti saldati

106. Vengono eseguite prove meccaniche dei giunti saldati per determinarne la resistenza e la duttilità.

107. I tipi obbligatori di prove meccaniche sono: a) prova di trazione; b) prova di piega; c) prova d'urto.

La prova di resistenza all'urto è obbligatoria quando si saldano tubazioni delle categorie 1 e 2 "b" con uno spessore della parete degli elementi saldati di 12 mm e oltre.

108. Per controllare la qualità dei giunti saldati della tubazione e delle sue parti, contemporaneamente alla saldatura della tubazione, ogni saldatore è obbligato a saldare giunti di controllo nella quantità dell'1% per i gradi di acciaio al carbonio e bassolegato e del 2% per austenitico gradi di acciaio del numero totale dello stesso tipo giunti o flange di tubazioni saldate da lui, ma almeno un giunto di controllo.

Studi metallografici

122. L'esame metallografico è volto a controllare la continuità fisica delle saldature, ad individuare cricche, pori, cavità, mancate penetrazioni, inclusioni di scorie, nonché a stabilire le caratteristiche strutturali del metallo nelle zone principali (transitoria, termicamente alterata) . Gli studi metallografici sono obbligatori per le condotte appartenenti alle categorie 1 e 2 "b".

Rilevamento di difetti a raggi X e gammagrafia e ultrasuoni

129. La trasmissione mediante raggi gamma o raggi X è soggetta a:

a) giunti saldati di tubazioni delle categorie 1 e 2 "b" nella misura del 5% del numero totale di giunti di produzione saldati da ciascun saldatore di tubi con un diametro esterno superiore a 108 mm, ma almeno un giunto per ciascuno saldatore;

b) saldature di testa di raccordi realizzati ai sensi dell'art. 43 del presente Regolamento, per le condotte delle categorie 1 “c”, “d” e 2° “b” aventi diametro esterno superiore a 108 mm. In questo caso, le cuciture sono soggette a traslucenza per tutta la loro lunghezza;

c) saldature di raccordi in tubazioni delle categorie 1 "c", "d" e 2a "b" con un diametro esterno superiore a 108 mm con un rapporto tra i loro diametri esterni superiore a 0,6.

Invece della transilluminazione dei giunti saldati di testa delle tubazioni in carbonio e acciai bassolegati della classe della perlite, con uno spessore della parete di 15 mm o più, è consentito il rilevamento ultrasonico dei difetti.

130. Le saldature di testa vengono rifiutate se vengono rilevati i seguenti difetti quando sono traslucidi ai raggi X o ai raggi gamma:

a) crepe di qualsiasi dimensione e direzione;

b) mancanza di penetrazione lungo la sezione trasversale della giuntura;

c) mancanza di penetrazione nella parte superiore del cordone in giunti accessibili per la saldatura solo da un lato, senza rivestimento, con una profondità superiore al 15% dello spessore della parete, se non superiore a 20 mm, e superiore a 3 mm - con uno spessore della parete superiore a 20 mm.

d) inclusioni o gusci di scoria secondo gr. A e B GOST 7512-55 con una dimensione della profondità della giuntura superiore al 10% dello spessore della parete, se non supera 20 mm e superiore a 3 mm con uno spessore della parete superiore a 20 mm;

e) inclusioni di scorie situate in una catena o una linea continua lungo la cucitura, secondo il gruppo B di GOST 7512-55 con una lunghezza totale superiore a 200 mm per 1 m della cucitura;

f) pori di gas posti sotto forma di griglia continua;

g) accumulo di pori di gas in sezioni separate della giuntura secondo il gruppo B GOST 7512-55 su 5 pezzi. per 1 cm2 della superficie della cucitura.

131. Se si ottengono risultati insoddisfacenti di transilluminazione, viene eseguita la traslucenza di un numero doppio di giunti. Se durante la transilluminazione aggiuntiva vengono rilevati difetti inaccettabili, tutti i giunti della tubazione saldati da questo saldatore sono traslucidi.

Prove idrauliche di elementi saldati della condotta

132. Le prove idrauliche degli elementi saldati della tubazione vengono eseguite per verificare la resistenza e la densità dei giunti saldati.

133. Devono essere soggetti i nodi di blocco delle tubazioni e i singoli elementi saldati prova idraulica pressione di prova:

a) unità di blocco di condotte del vapore e condutture dell'acqua calda - 1,25 pressione di esercizio;

b) elementi saldati di tubazioni (compensatori, gomiti e altri raccordi) - pressione secondo GOST 356-52.

Certificazione tecnica delle condotte

143. Le condotte soggette al presente Regolamento, prima della messa in esercizio e durante l'esercizio, devono essere sottoposte ad esame tecnico: ispezione esterna e collaudo idraulico.

Le tubazioni di alimentazione delle caldaie a vapore delle centrali elettriche, oltre ai tipi di indagine specificati, devono essere sottoposte a ispezione interna durante il funzionamento.

144. L'esame tecnico dei gasdotti deve essere effettuato dall'amministrazione tecnica dell'impresa entro i seguenti periodi:

a) ispezione esterna di condotte di tutte le categorie - almeno una volta all'anno;

b) ispezione esterna e collaudo idraulico delle condotte non soggette a registrazione - prima della messa in servizio dopo l'installazione, dopo le riparazioni relative ai giunti di saldatura, nonché quando tali condotte vengono messe in esercizio dopo che sono in stato di conservazione da più di due anni ;

c) ispezione interna delle tubazioni di alimentazione delle caldaie a vapore delle centrali elettriche non soggette a registrazione - almeno una volta ogni tre anni.

145. Le condotte registrate, oltre all'esame tecnico svolto dall'amministrazione tecnica, devono essere sottoposte all'esame tecnico da parte del tecnico addetto al controllo (ispettore) entro i seguenti termini:

a) ispezione esterna almeno una volta ogni tre anni;

b) ispezione esterna e collaudo idraulico prima della messa in esercizio della condotta di nuova installazione;

c) ispezione esterna e prove idrauliche dopo le riparazioni legate alla saldatura dei giunti, nonché durante la messa in servizio della condotta dopo che questa si trova in uno stato di conservazione per un periodo superiore a due anni;

d) ispezione interna delle tubazioni di alimentazione delle caldaie a vapore delle centrali elettriche, ad eccezione di quelle previste dall'art. 144, comma “c”, - almeno una volta ogni tre anni.

146. L'ispezione esterna delle tubazioni posate in modo aperto o in canaline passanti può essere effettuata senza rimuovere l'isolamento.

L'ispezione esterna delle tubazioni durante la posa in canali impraticabili o durante la posa senza canali viene eseguita aprendo il terreno delle singole sezioni e rimuovendo l'isolamento almeno ogni due chilometri della lunghezza della tubazione

L'ingegnere di controllo (ispettore), se ha dubbi sulle condizioni delle pareti o delle saldature della tubazione, può richiedere la rimozione parziale o completa dell'isolamento.

147. Le tubazioni appena installate sono sottoposte a ispezioni esterne e prove idrauliche prima dell'applicazione dell'isolamento. Per i tubi senza saldatura è consentito eseguire controlli esterni e prove idrauliche con isolamento applicato; allo stesso tempo, i giunti saldati e le connessioni delle flange non devono essere isolati e accessibili per l'ispezione.

148. Le prove idrauliche delle tubazioni possono essere eseguite solo dopo il completamento di tutti i lavori di saldatura, compreso il trattamento termico, nonché dopo l'installazione e il fissaggio finale di supporti e sospensioni.

149. Le prove idrauliche delle tubazioni assemblate devono essere eseguite con una pressione di prova pari a 1,25 pressione di esercizio. Le navi che sono parte integrante della condotta vengono collaudate con la stessa pressione delle condotte.

150. Per le tubazioni di alimentazione, la pressione di esercizio è considerata la pressione che le pompe di alimentazione possono sviluppare con valvole chiuse.

151. La pressione di prova durante la prova idraulica delle tubazioni deve essere mantenuta per 5 minuti, dopodiché la pressione deve essere ridotta alla pressione di esercizio. Alla pressione di esercizio, la tubazione viene ispezionata e le saldature vengono maschiate con un martello di peso non superiore a 1,5 kg.

I risultati della prova idraulica si considerano soddisfacenti se durante la prova non si sono verificate perdite di carico sul manometro; saldature, tubi, corpi valvola, ecc. non hanno mostrato segni di rottura, perdite o appannamento.

152. Una prova idraulica durante il controllo di qualità del giunto saldato di collegamento di una condotta del vapore o di una condotta di alimentazione con una conduttura operativa, se è presente solo una valvola di intercettazione tra di loro, impostata per la saldatura, può essere sostituita dalla transilluminazione di questo giunto con raggi X o raggi gamma.

153. Le prove idrauliche delle tubazioni devono essere eseguite a temperatura ambiente positiva. A temperatura ambiente negativa è consentito sostituire la prova idraulica con una pressione di prova pneumatica uguale a quella dell'idrotest.

A prova pneumatica devono essere prese precauzioni.

È vietato toccare la tubazione sotto pressione durante una prova pneumatica.

154. Un'ispezione interna delle tubazioni di alimentazione con attacchi flangiati, allo scopo di verificarne lo stato della superficie interna, viene effettuata selettivamente, nei punti più soggetti a corrosione (il tratto della tubazione di alimentazione tra la valvola principale e la valvola di ritegno , vicoli ciechi, raccordi, ecc.) per separazione connessioni a flangia ed esaminando la superficie interna con una lampada e uno specchio. Ad ogni ispezione interna delle condutture di alimentazione, l'amministrazione dovrebbe rivedere i raccordi e gli elementi di fissaggio.

Le tubazioni di alimentazione saldate che non hanno connessioni flangiate devono essere controllate perforando i tubi in sezioni separate come indicato dalla persona che ha eseguito l'ispezione, la scansione a raggi gamma, il test a ultrasuoni, ecc.

Supervisione e manutenzione delle condotte

160. L'amministrazione dell'impresa proprietaria del gasdotto è obbligata a mantenere il gasdotto in conformità con i requisiti del presente Regolamento, garantendo la sicurezza della manutenzione e l'affidabilità del suo funzionamento.

161. Per vigilare sullo stato del gasdotto e sulla sicurezza della sua manutenzione, la direzione dell'impresa deve nominare, per ordine dell'impresa, una persona responsabile con adeguate qualifiche tecniche ed esperienza pratica. Cognome, nome e patronimico del responsabile e la sua firma devono essere riportati sul passaporto del gasdotto.

162. La manutenzione delle condotte dovrebbe essere affidata a persone addestrate al programma tecnico minimo e che conoscono la disposizione delle condotte. La conoscenza del personale di servizio deve essere verificata dall'amministrazione dell'impresa.

163. La messa in funzione e la manutenzione del gasdotto devono essere eseguite secondo le istruzioni approvate dalla direzione dell'impresa.

164. Nei locali caldaie e in altri locali con tubazioni, gli schemi delle tubazioni in colori condizionali e le istruzioni per l'avvio e la manutenzione delle tubazioni devono essere affissi in un luogo ben visibile. Le valvole di intercettazione e le saracinesche devono avere frecce ben visibili indicanti il senso di rotazione del volantino del dispositivo di blocco (verso la chiusura "3", verso l'apertura "O") e il senso di movimento del mezzo.

165. Al fine di prevenire gli incidenti connessi alla penetrazione di gas combustibile nei canali e nelle camere delle reti di riscaldamento, nonché al fine di eliminare gli incidenti con il personale, è necessario:

a) nelle sezioni gassate delle reti di riscaldamento, garantire la possibilità di ventilazione di canali e camere;

b) prima di entrare in camere e canali dove possono comparire gas, ventilarli;

c) bypassare le cellule per produrre almeno due persone;

d) nella gestione di reti pericolose per i gas, utilizzare esclusivamente sorgenti luminose sicure per illuminare le celle;

e) se necessario, entrare d'urgenza nella camera, prima che dalla stessa venga tolto il gas, ciascun discensore deve indossare una maschera antigas a manichetta, di cui un'estremità deve essere tirata fuori; È vietato l'uso di maschere antigas filtranti.

166. Al fine di prevenire incidenti nelle condotte del vapore operanti a temperature pari o superiori a 450°C, dovute a deformazioni residue dovute allo scorrimento metallico del tubo, nonché a causa di instabilità strutturale, il proprietario della condotta del vapore è obbligato a stabilire un'attenta e monitoraggio sistematico della crescita delle deformazioni residue e dei cambiamenti nella struttura metallica.

Le osservazioni, le misurazioni di controllo ei tagli devono essere effettuati secondo le istruzioni del Ministero delle Centrali elettriche per il monitoraggio dello scorrimento viscoso e delle modifiche strutturali nel metallo delle condotte vapore e dei surriscaldatori.

Articoli popolari

norma tecnica

SOCIETA' PER AZIONI APERTA RUSSA

ENERGIA ED ELETTRIFICAZIONE "UES OF RUSSIA"

La Guida Modello (di seguito denominata Guida) per l'esercizio delle tubazioni del vapore e dell'acqua calda dei TPP contiene requisiti tecnici e organizzativi volti a garantire il funzionamento sicuro ed efficiente delle tubazioni degli impianti termoelettrici.

Il manuale è destinato all'uso da parte delle organizzazioni che eseguono operazioni, manutenzione, regolazione e riparazione delle apparecchiature delle centrali termiche.

1 area di utilizzo

1.1. Le Linee Guida si applicano alle condotte principali (codice OKP 31 1311, 31 1312) delle centrali termoelettriche, comprese le condotte di categoria I e II secondo la classificazione di seguito.

Tabella 1

1.2. La direzione stabilisce la procedura, le regole e gli indicatori tecnici per organizzare il funzionamento efficiente delle apparecchiature delle centrali termiche garantendone l'affidabilità e la sicurezza.

1.3. Il manuale definisce le basi metodologiche, nonché i requisiti tecnici e organizzativi minimi necessari per lo sviluppo delle istruzioni di produzione per le apparecchiature specifiche delle centrali termoelettriche.

2.3. GPZ: Valvola vapore principale.

2.4. GI: Prova idraulica.

2.5. Io: Istruzioni.

2.6. IPU: dispositivo di sicurezza contro gli impulsi.

2.13. PZK: valvola di intercettazione di sicurezza;

2.14. PC: Valvola di sicurezza.

2.15. FILA: Gruppo di riduzione-raffreddamento.

2.16. RD: Documento di orientamento.

2.17. Rostechnadzor: servizio federale sulla vigilanza ambientale, tecnologica e nucleare.

2.18. RTM: materiale tecnico guida.

2.19. CO: Standard organizzativo.

2.20. CPM: un compendio di materiali di orientamento.

2.21. TI: Istruzione tipica.

2.22. R: Guida ai modelli.

2.23. TPP: Centrale termoelettrica.

2.24. C: Circolare.

2.25. D y: diametro nominale.

2.26. w aggiungere: Tasso di riscaldamento consentito della tubazione.

3. Organizzazione del funzionamento dei gasdotti

3.1. La direzione dell'organizzazione proprietaria che gestisce il gasdotto è responsabile del funzionamento sicuro del gasdotto, del controllo sul suo funzionamento, della tempestività e della qualità dell'audit e della riparazione, nonché dell'accordo con l'autore del progetto sulle modifiche al gasdotto e la sua documentazione di progetto.

La direzione dell'organizzazione proprietaria deve garantire la manutenzione del gasdotto in buone condizioni e condizioni sicure per il suo funzionamento.

A tal fine, il titolare deve:

Nominare una persona responsabile del buono stato e del funzionamento sicuro delle condotte tra ingegneri e tecnici che hanno superato il test di conoscenza nel modo prescritto;

Fornire agli operatori tecnici e ingegneristici la documentazione tecnica e normativa vigente, le regole e le linee guida per il funzionamento sicuro dei gasdotti;

Assegnare il numero richiesto di personale addetto alla manutenzione, formato e certificato per il diritto alla manutenzione delle condotte;

Sviluppare e approvare istruzioni per il personale addetto alla manutenzione delle condutture;

Stabilire una tale procedura in cui il personale incaricato dei compiti di manutenzione delle condotte controlli attentamente le apparecchiature a loro affidate attraverso ispezioni, controlli per il corretto funzionamento di valvole, strumentazione e dispositivi di sicurezza; dovrebbe essere tenuto un registro operativo per registrare i risultati delle ispezioni e dei controlli;

Stabilire una procedura e garantire la frequenza della verifica della conoscenza da parte del personale direttivo e tecnico delle regole, delle norme e delle istruzioni di sicurezza;

Organizzare verifiche periodiche della conoscenza delle istruzioni da parte del personale;

Garantire il rigoroso rispetto delle regole stabilite da parte del personale tecnico e ingegneristico e le istruzioni del personale addetto alla manutenzione.

3.2. La responsabilità per le buone condizioni e il funzionamento sicuro dei gasdotti spetta al manager nominato dall'ordine dell'impresa, al quale il personale addetto alla manutenzione dei gasdotti è direttamente subordinato.

3.3. La persona responsabile del buono stato e del funzionamento sicuro delle condotte è obbligata a:

Consentire solo a personale addestrato e certificato per la manutenzione delle condutture;

Avvisare tempestivamente la commissione per le verifiche periodiche e straordinarie delle conoscenze sulle prove imminenti e garantire la presenza del personale per le verifiche delle conoscenze;

Fornire al personale di manutenzione le istruzioni di produzione;

Garantire che il personale di servizio sia sottoposto a visite mediche periodiche;

Garantire la manutenzione e l'archiviazione della documentazione tecnica per l'esercizio e la riparazione delle tubazioni (passaporto, registri operativi e di riparazione, registro dei controlli di controllo dei manometri, ecc.);

Tutti i giorni nei giorni lavorativi, controlla le registrazioni del giornale di turno e firmalo;

Emettere un ordine scritto per la messa in funzione delle condotte dopo aver verificato la prontezza per l'esercizio e aver organizzato la loro manutenzione;

Fornire ad ogni condotta messa in esercizio le targhe e le iscrizioni previste nei commi. 7.5;

Consentire alle condotte di funzionare in conformità con i requisiti sicurezza industriale;

Organizzare una preparazione tempestiva per gli esami tecnici dei gasdotti registrati presso Rostekhnadzor e partecipare a sondaggi;

Effettuare l'ispezione tecnica delle condutture;

Condurre un'ispezione esterna delle condutture (durante il funzionamento) - almeno una volta all'anno;

Garantire il ritiro delle condotte per la riparazione secondo il programma di riparazione;

Partecipare alle indagini condotte dagli enti territoriali di Rostekhnadzor e rispettare le istruzioni impartite sulla base dei risultati delle indagini;

Condurre briefing ed esercitazioni di emergenza con il personale addetto alla manutenzione delle condutture;

Stabilire la procedura per l'accettazione e la consegna dei turni da parte del personale addetto alla manutenzione della condotta;

Garantire l'eliminazione dei guasti o dei difetti identificati durante l'esame tecnico o la diagnosi prima della messa in funzione della condotta.

3.4. Le persone che sono state formate secondo un programma concordato secondo la procedura stabilita, che hanno un certificato per il diritto alla manutenzione delle condotte e che conoscono le istruzioni per il loro funzionamento possono essere autorizzate a mantenere le condotte.

3.5. La formazione del personale coinvolto nel funzionamento del gasdotto dovrebbe essere organizzata in conformità con.

3.6. La vista più importante la formazione del personale operativo sono esercitazioni di emergenza. Il personale operativo del TPP deve partecipare alle esercitazioni di risposta alle emergenze almeno una volta al trimestre.

3.7. Per tubazioni e raccordi, l'organizzazione di progettazione stabilisce la vita utile stimata. Queste informazioni dovrebbero riflettersi nella documentazione di progettazione e incluse nel passaporto del gasdotto. L'esercizio di condotte che hanno elaborato la loro vita utile designata o stimata è consentito al ricevimento di un'autorizzazione nel modo prescritto.

4. Disposizione delle tubazioni

Una pipeline è un insieme di parti e dispositivi progettati per trasportare un mezzo di processo. Comprende tratti rettilinei, tratti curvilinei, raccordi (tee, adattatori da un diametro all'altro, compensatori), dispositivi e raccordi per vari scopi, nonché linee tecnologiche ausiliarie per riempimento, svuotamento, riscaldamento e rimozione dell'aria.

La condotta comprende anche un sistema di protezione antincendio, che garantisce la conservazione del percorso della condotta specificato e dei suoi movimenti di progettazione durante l'installazione e durante il funzionamento, l'isolamento termico, nonché i mezzi di controllo e protezione.

I mezzi di controllo e protezione installati sulle condotte devono garantire il funzionamento affidabile e sicuro non solo della condotta stessa, ma anche delle apparecchiature tecnologiche ad essa collegate.

4.1. Tubi

4.1.1. I tubi sono caratterizzati dalle dimensioni principali: diametro interno o esterno, spessore della parete, raggio di curvatura delle sezioni curve. Inoltre, per loro, il materiale e lo standard (specifiche tecniche) per la produzione e il passaggio condizionato ( D v), che è approssimativamente uguale al diametro interno del tubo, espresso in millimetri.

La documentazione tecnica per i passaggi condizionati non indica unità di misura. In conformità con GOST 28338-89, diametri nominali dei tubi con diametro interno da 10 a 25 mm sono multipli di 5; da 40 a 80 mm multipli - 10; da 100 a 375 sono multipli di 25; da 400 a 1400 mm sono multipli di 100. I fori nominali 32 e 450 sono usati come eccezione.

La scelta delle dimensioni principali dei tubi: il diametro interno e lo spessore delle pareti è determinato dalla resistenza e dai calcoli di progettazione della tubazione. Lo spessore delle pareti dei tubi e delle parti delle tubazioni deve essere determinato mediante calcolo della resistenza in base ai parametri di progettazione, alle proprietà di corrosione ed erosione del mezzo trasportato in conformità con l'attuale NTD e in relazione all'attuale gamma di tubi. Quando si sceglie lo spessore delle pareti di tubi e parti di tubazioni, è necessario tenere conto delle caratteristiche della loro tecnologia di produzione. La completezza dei calcoli deve soddisfare i requisiti.

4.1.2. La possibilità di modificare la pressione o la temperatura di esercizio della condotta in condizioni operative, o la dimensione dei suoi elementi, deve essere giustificata dai risultati dei calcoli di verifica della resistenza, dalle capacità dei dispositivi di sicurezza installati e delle automatiche termiche e concordata con un progetto specializzato organizzazione.

4.1.3 I tubi devono essere contrassegnati con la designazione del produttore, il timbro del servizio di controllo tecnico, la qualità dell'acciaio, il numero di lotto, nonché i certificati che attestano la dimensione, la qualità dei tubi, la composizione del metallo e le sue proprietà in conformità con i requisiti documenti normativi.

In assenza di marcatura o informazioni incomplete sui tubi specificati nei certificati, l'organizzazione che esegue l'installazione o la riparazione del gasdotto deve organizzare i test necessari (controllo del tubo) con i risultati registrati nei protocolli e (o) conclusioni di organizzazioni specializzate .

4.1.4. La qualità dell'assemblaggio della tubazione e i requisiti per i suoi giunti saldati sono regolati in.

4.2. Posa di condotte

4.2.1. La configurazione del collegamento degli elementi di tubo in un'unica struttura dovrebbe prevedere:

Soddisfazione delle condizioni di resistenza per ciascun elemento della condotta sotto l'influenza della pressione interna, del proprio peso, della massa del mezzo trasportato e delle reazioni degli elementi di supporto;

Soddisfazione delle condizioni per la resistenza del metallo degli elementi della tubazione sotto l'influenza delle forze che si sviluppano durante il riscaldamento e l'espansione delle sezioni della tubazione (fornendo condizioni per l'autocompensazione delle dilatazioni di temperatura);

Rimozione senza ostacoli di condensa, acqua e aria;

Riscaldamento e raffreddamento controllati della condotta;

Esclusione di vincoli non progettuali sull'espansione termica delle sezioni di tubazioni rivestite con isolamento termico dal lato delle strutture edilizie, piattaforme di servizio e altre tubazioni;

Facilità di installazione, manutenzione, controllo e riparazione di tutti i suoi elementi.

4.2.2. La posa dei tratti di condotta deve essere eseguita con la pendenza del tubo rispetto all'orizzontale (pendenza) prevista dal progetto in modo che il movimento spontaneo della condensa o dell'acqua sia indirizzato alle unità di evacuazione (raccorderia di drenaggio).

4.2.3. In base al valore della pendenza durante il riscaldamento, il raffreddamento o lo svuotamento, deve essere di almeno 4 mm per 1 metro di lunghezza della tubazione.

Per le tubazioni del vapore, la pendenza specificata deve essere mantenuta fino a una temperatura corrispondente alla saturazione alla pressione di esercizio del fluido. Le pendenze iniziali dell'installazione e gli stati freddi delle sezioni orizzontali della tubazione devono essere determinati dai calcoli di progettazione e indicati nella sua documentazione.

4.2.4. La direzione delle pendenze deve corrispondere alla direzione di movimento del mezzo di lavoro. Nel caso di movimento di sollevamento del mezzo di lavoro attraverso la tubazione del vapore, è consentita la direzione opposta dei flussi di vapore e condensa.

4.2.5. Non è consentita la presenza di aree non drenate (“sacchi di condensa”) sulle tubazioni. Se tali sezioni sono identificate sulla condotta, è necessario adottare misure per eliminarle o organizzare ulteriori punti di drenaggio.

4.3. Raccordi per tubi

Il termine "raccordi per tubazioni" - riflette un insieme di dispositivi tecnici, il cui scopo principale è:

Nella disconnessione di tubazioni da altre tubazioni o apparecchiature ad essa collegate (valvole di arresto);

Nella regolazione dei parametri del mezzo trasportato: portata, pressione, temperatura (valvole di regolazione);

Nella protezione da danni di tubazioni o apparecchiature ad esse collegate (accessori di protezione o dispositivi di sicurezza).

I requisiti per i raccordi per le tubazioni TPP sono stabiliti in.

Secondo il metodo di collegamento alla tubazione, i raccordi sono divisi in flangiati e con estremità tagliate per la saldatura. Secondo il metodo di controllo - manuale, elettrificato con controllo locale ed elettrificato con telecomando.

4.3.1. I raccordi per le tubazioni sono selezionati in base alla pressione e alla temperatura più elevate possibili, al passaggio condizionato e alle proprietà fisiche e chimiche del mezzo trasportato.

4.3.2. Per garantire la possibilità di regolare la velocità di riscaldamento delle tubazioni critiche, nonché per ridurre la caduta di pressione sui corpi di lavoro delle valvole di intercettazione o di controllo, di norma, i bypass (linee di bypass) dovrebbero essere installati parallelamente ad esso, attrezzati con valvole di intercettazione e una valvola installata in serie lungo il flusso del fluido. È anche possibile installare due valvole in serie, una delle quali (la prima lungo il fluido) viene utilizzata come valvole di intercettazione e la seconda - valvole di controllo.

L'area di flusso dei bypass deve essere determinata durante la progettazione della tubazione. La posa delle linee di bypass deve garantire che non vi siano possibilità di accumulo di condensa in esse durante il funzionamento della tubazione.

4.3.3. Raccordi con foro nominale ( D y) maggiore o uguale a 50 deve essere munito di passaporto del fabbricante, che deve contenere tutte le informazioni contenute nelle specifiche tecniche per la fabbricazione degli elementi critici: corpo, coperchio, fuso, serranda e viteria.

4.3.4. I raccordi devono essere progettati per la resistenza, tenendo conto dei carichi massimi consentiti dalle tubazioni. È vietato utilizzare raccordi come supporto per la condotta.

4.3.5. I corpi di lavoro delle elettrovalvole di intercettazione, intercettazione e comando e controllo progettate per funzionare con acqua e vapore non devono cambiare posizione in caso di interruzione di corrente.

4.3.6. I raccordi a norma devono essere chiaramente contrassegnati sul corpo, che deve indicare:

Nome o marchio del produttore;

Passaggio condizionale;

pressione condizionale o di esercizio e temperatura del fluido;

Grado di acciaio;

Direzione del flusso del fluido trasportato (per alcuni modelli di valvole).

4.3.7. Le valvole di intercettazione devono garantire, nello stato chiuso, che non vi sia flusso di fluido attraverso di esse (cioè densità), nonché un minimo resistenza idraulica per il mezzo trasportato allo stato aperto. Entrambi questi indicatori per le valvole di arresto sono normalizzati. Le valvole di intercettazione devono essere progettate per l'intera caduta di pressione attraverso l'elemento di intercettazione.

4.3.8. Apertura o chiusura incompleta valvole di arresto porta alla limitazione del mezzo trasportato e all'usura erosiva accelerata delle superfici di lavoro dell'otturatore. Nelle condizioni di lavoro della tubazione, le valvole di intercettazione devono essere completamente aperte o chiuse. È vietato l'uso di valvole di intercettazione come valvole di controllo.

4.3.9. La forza di pressione delle superfici di lavoro dell'otturatore dipende dalla temperatura del mandrino. Pertanto, quando la tubazione passa da uno stato termico all'altro, la forza di pressione deve essere corretta. In particolare, per le valvole con azionamento elettrico, in cui la corrente di interruzione del motore di azionamento (nelle posizioni "aperto" e "chiuso") è impostata allo stato freddo della tubazione, si consiglia di correggere questo indicatore per lo stato di esercizio della condotta.

4.3.10. Le valvole di controllo sono progettate per modificare senza problemi i parametri del mezzo trasportato durante il funzionamento della tubazione (pressione, flusso e temperatura). Le valvole di controllo includono: valvole di controllo e a farfalla, valvole.

4.3.11. Le condizioni d'uso e le caratteristiche delle valvole di controllo devono essere conformi ai dati del suo passaporto. Non è consentito l'uso di valvole di controllo al di fuori dell'ambito specificato nei dati del passaporto.

4.3.12. Se sul corpo della valvola è presente una freccia che indica la direzione del flusso del mezzo trasportato, l'installazione della valvola lungo il flusso deve essere eseguita secondo la direzione di questa freccia.

4.3.13. La valvola deve essere dotata di un attuatore elettrico con comando locale e/o remoto, nei casi in cui:

Gli sforzi manuali per controllare le valvole sono grandiosi;

Ciò è richiesto dalla velocità delle operazioni tecnologiche;

La manutenzione delle valvole è difficile o è associata a un pericolo per il personale addetto alla manutenzione.

4.3.14. I raccordi devono avere targhette con nomi e numeri corrispondenti ai numeri degli schemi delle tubazioni tecnologiche (funzionanti), nonché al senso di rotazione del volantino nel senso di apertura "O" e di chiusura "Z". Le valvole di controllo devono essere dotate di indicatori del grado di apertura dell'organismo di regolamentazione e valvole di intercettazione - con indicatori "Aperto" e "Chiuso".

4.3.15. I dispositivi di sicurezza e i raccordi di protezione sono componenti di un complesso tecnologico che garantisce la sicurezza sia delle tubazioni che delle apparecchiature ad esse collegate. I dispositivi di sicurezza devono garantire che la pressione nella tubazione e nelle apparecchiature ad essa collegate non possa salire al di sopra livello stabilito. I dispositivi di sicurezza includono valvole di sicurezza, BROU (in modalità di avvio e arresto), nonché valvole di ritegno.

4.3.16. Il posizionamento dei dispositivi di sicurezza e il loro contenuto sono regolati dai requisiti. La regolazione dei dispositivi di sicurezza e dei dispositivi di protezione deve essere eseguita secondo le istruzioni dei produttori.

4.3.17. Non è consentito il campionamento del fluido dalla diramazione su cui è installato il dispositivo di sicurezza. Le valvole di sicurezza devono avere tubazioni di scarico che proteggano il personale dalle ustioni quando le valvole si attivano. Queste tubazioni devono essere protette dal gelo e dotate di linee di drenaggio (con la raccomandata D y non meno di 50). Non è consentita l'installazione di dispositivi di chiusura su queste linee di drenaggio. È altresì vietato installare dispositivi di chiusura tra dispositivi di sicurezza e tubazioni protette, nonché dietro i dispositivi di sicurezza stessi.

4.3.18. I progetti delle valvole di sicurezza del carico o della molla dovrebbero prevedere la possibilità di verificare la funzionalità delle valvole durante il funzionamento della condotta aprendole forzatamente. Se sulla tubazione è installato un dispositivo di sicurezza a impulsi elettromagnetici (IPD), questo deve essere dotato di un dispositivo che consenta l'apertura forzata della valvola a distanza dal pannello di controllo.

4.3.19. Le valvole di sicurezza devono essere progettate e regolate in modo che la pressione nell'elemento protetto non superi la pressione di progetto di oltre il 10%.

4.3.20. Il superamento della pressione con l'apertura totale della valvola di sicurezza superiore al 10% di quella calcolata può essere consentito solo se previsto dal calcolo della resistenza della tubazione e delle apparecchiature ad essa collegate.

4.3.21. Se il funzionamento della tubazione è consentito a pressione ridotta, la regolazione dei dispositivi di sicurezza deve essere eseguita in base a questa pressione e la portata dei dispositivi deve essere verificata mediante calcolo.

4.4. Tubi di drenaggio e prese d'aria

4.4.1. Le linee di drenaggio devono essere installate in tutti i punti bassi della tubazione in cui può accumularsi condensa o rimanere d'acqua (per le tubazioni dell'acqua di alimentazione). Lo svuotamento della tubazione deve essere effettuato in un apposito dotazioni tecnologiche(espansori di drenaggio), provvisti di dispositivi per la rimozione periodica o continua del liquido.

Le valvole di intercettazione devono essere installate sulle linee di drenaggio e a pressioni superiori a 2,2 MPa (22 kgf / cm 2) - due valvole sequenziali, la prima delle quali deve essere utilizzata come valvole di intercettazione, la seconda - come valvola di controllo .

Per controllare il riscaldamento della tubazione e la funzionalità della linea di drenaggio, è consigliabile installare una diramazione speciale nell'atmosfera tra le valvole di intercettazione e di controllo, dotata di una valvola (revisione).

Le tubazioni del vapore per una pressione di 20 MPa (200 kgf / cm 2) e oltre devono essere dotate di raccordi con valvole di intercettazione e controllo posizionate in sequenza e una rondella a farfalla.

La funzionalità delle linee di drenaggio e dei loro raccordi determina in gran parte l'affidabilità della tubazione e la sua durata.

4.4.2. Nelle condotte che trasportano acqua, lo scopo delle linee di drenaggio è quello di svuotare il volume interno della condotta. Per le condotte che trasportano vapore si intendono:

Per controllare il passaggio del vapore attraverso la condotta (tramite revisioni);

Per il lavaggio della tubazione (attraverso le revisioni - nell'imbuto di scarico);

Per lo svuotamento della condensa;

Per il passaggio del vapore durante il riscaldamento della tubazione (spurgo della tubazione);

Per il passaggio di piccoli flussi di vapore per mantenere una temperatura elevata nei vicoli ciechi della tubazione.

Di norma, le linee di drenaggio situate alla massima distanza dal punto di alimentazione del vapore alla tubazione dovrebbero combinare le possibilità di drenare la tubazione e spurgarla.

4.4.3. Le posizioni, l'area di flusso delle linee di drenaggio, il loro schema e la direzione dei flussi del mezzo rimosso sono determinati durante la progettazione della tubazione. Schema per il collegamento di linee di drenaggio da tubazioni con pressione diversa alle vasche di raccolta (dilatatori di drenaggio) dovrebbe garantire che non vi sia alcuna possibilità di bloccare alcuni flussi da parte di altri, così come l'ingresso del mezzo asportato da una condotta all'altra.

4.4.4. Quando si combinano le linee di drenaggio di più tubazioni o sezioni scollegate della tubazione, è necessario installare valvole di intercettazione su ciascuna di esse.

4.4.5. La progettazione e l'ubicazione dei dilatatori di drenaggio dovrebbero escludere la possibilità di un drenaggio incompleto, nonché la possibilità che la condensa torni nelle tubazioni drenate.

4.4.6. Per evitare shock idraulici, le linee di drenaggio devono essere realizzate senza tratti di sollevamento con pendenza verso le vasche di raccolta.

4.4.7. La configurazione delle linee di drenaggio, così come la progettazione e l'ubicazione dei loro elementi di supporto, devono fornire le condizioni per l'autocompensazione della dilatazione termica. Inoltre, le linee di drenaggio, le loro OPS e i nodi di passaggio attraverso le piattaforme di servizio non devono interferire con i movimenti di temperatura della condotta principale.

4.4.8. I tratti senza uscita delle tubazioni del vapore, nonché le derivazioni, che, con varie commutazioni di circuito durante il funzionamento dell'apparecchiatura, possono trovarsi in uno stato non scorrevole, devono essere dotati di dispositivi che consentano di rimuovere la condensa che vi si accumula. Per fare ciò, nelle zone di accumulo di condensa, devono essere installate linee di drenaggio a spurgo continuo in espansori di drenaggio (attraverso dispositivi di strozzatura e scaricatori di condensa) o linee non di rinforzo che collegano volumi non scorrevoli e fluidi della stessa tubazione, non separati da raccordi (scariche permanenti). Un prerequisito in quest'ultimo caso dovrebbe essere la posa di linee non di rinforzo con pendenza verso il volume di flusso.

4.4.9. Quando le linee di drenaggio sono aperte, la valvola di intercettazione dovrebbe aprirsi per prima e la valvola di controllo dovrebbe aprirsi per seconda; alla chiusura delle tubazioni di scarico è necessario invertire la sequenza delle operazioni. Durante lo scarico della condensa, entrambe le valvole devono essere completamente aperte per evitare l'usura.

4.4.10. Nei punti superiori della tubazione, sulla generatrice superiore del tubo, devono essere installate prese d'aria - linee progettate per rimuovere l'aria dalla tubazione quando è riempita di vapore o acqua. Le prese d'aria devono collegare la tubazione con l'atmosfera. L'apertura e la chiusura delle prese d'aria deve essere effettuata da una valvola.

Poiché le prese d'aria sono installate sulla generatrice superiore del tubo, sono meno soggette a contaminazione e possono essere utilizzate come linee di revisione aggiuntive.

4.4.11. Gli aerei devono avere piattaforme di servizio. Il loro percorso non dovrebbe consentire l'accumulo di condensa, inoltre le linee di sfiato non dovrebbero essere fonte di vincoli non progettuali per i movimenti di temperatura della condotta.

4.4.12. Per prevenire la formazione di condensa e il suo ingresso nelle tubazioni del vapore riscaldate, la lunghezza delle sezioni delle prese d'aria, delle tubazioni di drenaggio e spurgo dal raccordo alla tubazione alla prima valvola di arresto lungo il mezzo non deve superare 250 - 300 mm. Inoltre, le prese d'aria, le linee di scarico, le linee di spurgo e le linee non di rinforzo devono essere accuratamente isolate.

4.4.13. I raccordi delle prese d'aria e delle linee di drenaggio devono essere selezionati per gli stessi parametri dell'ambiente di lavoro dei raccordi della tubazione su cui sono installati.

4.5. Sistema di sospensione-supporto dei fissaggi di tubazioni (OPS)

4.5.1. La massa della tubazione, i suoi rami e raccordi devono essere distribuiti uniformemente sugli elementi di supporto, fissati saldamente strutture edilizie. Gli elementi di supporto, così come le loro unità di fissaggio, devono essere progettati per il carico verticale della massa della tubazione riempita d'acqua e ricoperta di isolamento termico, nonché per le forze risultanti dalla dilatazione termica delle sezioni della tubazione quando è riscaldata . Gli elementi elastici dell'OPS devono avere margini standard per la capacità di carico e una serie di modifiche nelle proprietà elastiche. I carichi dei singoli elementi del sistema di allarme antincendio nei vari stati della tubazione (installazione, freddo e funzionamento) devono essere determinati sulla base di calcoli di progettazione o verifica. In alcuni casi, gli elementi del sistema antincendio devono garantire la protezione della condotta da carichi sismici, eolici e vibrazionali. I requisiti per lo stato dell'OPS dei gasdotti sono stabiliti in. Sono indicati i requisiti per gli elementi dell'OPS nelle condizioni dei lavori di riparazione.

4.5.2. La capacità di carico massima degli elementi dell'OPS delle condotte vapore può essere assegnata senza tener conto della massa d'acqua necessaria per le prove idrauliche. Per questi casi, è necessario prevedere dispositivi speciali nella progettazione dell'OPS della tubazione, che assumono il carico aggiuntivo dalla massa d'acqua.

4.5.3. Secondo il design, si distinguono elementi di supporto mobili e fissi. Gli elementi di supporto mobili devono fornire la capacità di spostare la tubazione in una o più direzioni. Gli elementi di supporto mobili includono supporti scorrevoli ed elastici (a molla), sospensioni elastiche e aste rigide. Gli elementi fissi di supporto (a seconda del loro progetto) devono garantire il blocco dei movimenti lineari o angolari e lineari della tubazione (per tutti o alcuni gradi di libertà) durante la sua dilatazione termica.

4.5.4. La disposizione degli elementi del sistema di protezione antincendio lungo la lunghezza della tubazione dovrebbe essere selezionata durante la progettazione dalle condizioni di osservazione di determinate dimensioni delle campate tra gli elementi di supporto, garantendo l'autocompensazione delle dilatazioni di temperatura e la capacità delle strutture edili di percepire le forze trasmesse loro con la combinazione meno favorevole di fattori di carico. Ulteriori condizioni sono garantire la possibilità di accesso ai giunti saldati della tubazione per effettuare il loro controllo.

4.5.5. Per sezioni di tubazioni con spostamenti di temperatura superiori a 100 mm, si consiglia di utilizzare elementi elastici OPS con lunghezze delle aste di almeno 1,5 m.

Nota:

4.5.6. A partire dal vari disegni gli elementi elastici di supporto sono preferibilmente quelli in cui gli elementi elastici di supporto sono installati nella sezione delle aste e il cui carico può essere valutato e regolato.

4.5.7. Durante l'installazione degli elementi mobili del sistema antincendio, nonché durante il loro fissaggio su strutture edilizie, è necessario tenere conto dei movimenti di temperatura dei punti di fissaggio dei supporti sulla tubazione durante il passaggio dallo stato di installazione allo stato di lavoro . Per fare ciò, vengono eseguiti spostamenti preventivi dei punti di fissaggio degli elementi del sistema di allarme antincendio su tubazioni e (o) strutture edilizie.

4.5.8. Per le tubazioni che sono esposte a vibrazioni durante il funzionamento, dovrebbero essere previsti mezzi per ridurlo a un livello che escluda la possibilità della loro distruzione accidentale e depressurizzazione del sistema.

4.5.9. La regolazione del carico degli elementi OPS deve essere eseguita solo allo stato freddo della tubazione. La tecnologia per eseguire la regolazione del carico è descritta in.

4.6. Mezzi di controllo e protezione delle condotte

4.6.1. Le tubazioni devono essere dotate di mezzi per misurare la pressione e la temperatura del mezzo di lavoro. Inoltre, sulle tubazioni sono installati sensori primari, nonché dispositivi di protezione attuatori che garantiscono la sicurezza del personale, delle tubazioni e delle relative apparecchiature.

4.6.2. Il volume delle misure tecnologiche e delle protezioni necessarie deve essere previsto dal progetto del gasdotto, nonché dalla documentazione tecnica dei produttori di apparecchiature in conformità con i requisiti.

4.6.3. L'algoritmo di funzionamento delle protezioni e il loro effetto sugli organi esecutivi posti sulla condotta è determinato dal costruttore delle apparecchiature e dai documenti normativi vigenti.

I valori delle impostazioni e le tempistiche per l'operazione delle protezioni sono determinati dal produttore dell'apparecchiatura protetta o dall'organizzazione di messa in servizio.

In caso di ricostruzione dell'apparecchiatura o mancanza di dati da parte dei produttori, le impostazioni e le tempistiche vengono stabilite in base ai risultati del test.

4.6.4. Il controllo della funzionalità della protezione e della reazione degli organi esecutivi dovrebbe essere effettuato durante ispezioni complete di condutture e apparecchiature.

4.6.5. Per garantire l'affidabilità della tubazione durante le operazioni di riscaldamento e raffreddamento, si consiglia di eseguire il controllo aggiuntivo della temperatura mediante termocoppie di superficie o termocoppie posizionate nel metallo di base della tubazione nelle seguenti aree:

Nelle aree dietro i desurriscaldatori a iniezione;

In aree che, con varie commutazioni di circuito, possono diventare vicoli ciechi.

Le zone più informative per l'installazione di termocoppie a superficie singola sono le generatrici inferiori dei tratti orizzontali delle tubazioni in prossimità dei raccordi delle linee di drenaggio (poiché ciò consente di valutare oggettivamente il funzionamento delle linee di drenaggio quando la tubazione è riscaldata).

4.6.6. Sulle tubazioni del vapore con un diametro interno di 150 mm o più e una temperatura del vapore di 300 ° C e oltre, in conformità con, devono essere installati indicatori per controllare l'espansione termica delle sezioni, nonché per monitorare il corretto funzionamento del elementi di allarme antincendio.

Appunti:

1. Il controllo quantitativo dei movimenti di temperatura mediante indicatori di movimento è corretto solo per:

un. tubazioni, la cui configurazione e lunghezza fornisce valori di spostamento che superano gli scostamenti consentiti tra i valori misurati e calcolati (cfr. punto 7.2.2.);

B. indicatori posti a tale distanza dai supporti fissi, che prevede la condizione di cui al paragrafo 1a.

2. Quando il numero di elementi dell'OPS della tubazione è compreso tra uno e tre, è consigliabile controllare i movimenti non secondo gli indicatori dei movimenti di temperatura, ma modificando il carico (assestamento) degli elementi elastici dell'OPS stessi o modificando la posizione relativa delle parti mobili dei supporti scorrevoli rispetto alle loro parti fisse.

3. Per le tubazioni del vapore estese posate su supporti rigidi in aree aperte, è consentito sostituire il controllo dei movimenti di temperatura mediante indicatori con monitoraggio periodico delle condizioni tecniche degli elementi del sistema di supporto.

4.6.7. La disposizione degli indicatori di spostamento della temperatura dovrebbe essere eseguita in conformità con il progetto del gasdotto. È consentito modificare la disposizione dei puntatori per comodità della loro manutenzione con il permesso dell'organizzazione di progettazione. Quando si modifica la posizione di progetto dei puntatori, è necessario calcolare nuovi valori di controllo degli spostamenti di temperatura.

4.6.8. Per garantire l'affidabilità dei risultati della misurazione utilizzando indicatori di spostamento della temperatura, la lunghezza dell'asta fissata sulla tubazione non deve superare 1 m.

4.6.9. La marcatura degli indicatori di spostamento della temperatura negli stati freddi e operativi dovrebbe essere eseguita per le condizioni di temperatura della tubazione o delle tubazioni interconnesse che soddisfano le condizioni per il calcolo dei valori di spostamento del controllo di progetto.

4.6.10. Il controllo quantitativo dei movimenti di temperatura delle tubazioni dovrebbe essere effettuato per quelle modalità operative per le quali sono disponibili valori di controllo dei movimenti di temperatura.

Nota:

Rispetto delle condizioni della clausola 4.6.9. e 4.6.10. È particolarmente importante per le condotte del vapore delle centrali termoelettriche con collegamenti incrociati, poiché i valori di controllo di progettazione degli spostamenti per loro sono solitamente disponibili solo per il passaggio dallo stato quando tutte le tubazioni collegate da un unico sistema di spostamenti di temperatura sono fredde , allo stato in cui tutti hanno parametri operativi. In casi intermedi (quando parte dell'apparecchiatura è in funzione e parte è ferma), il confronto tra gli spostamenti misurati e calcolati non è corretto.

4.6.11. Devono essere forniti indicatori di movimento della temperatura Accesso libero. Ove necessario, dovrebbero essere previste scale e piattaforme di servizio.

4.6.12. Conformemente a tubazioni in acciaio al carbonio e molibdeno funzionanti a temperature di 450 °C e oltre, in acciai al cromo-molibdeno e cromo-molibdeno-vanadio funzionanti a temperature del vapore pari o superiori a 500 °C e in altolega termoresistenti gli acciai a temperatura del vapore di 550 °C e oltre devono essere dotati di parametri per misurare la deformazione residua. Il numero di punti di misurazione della deformazione permanente e la loro posizione dovrebbero essere determinati dal progetto della condotta.

4.6.13. Per prevenire modalità di utilizzo fuori progetto dei desurriscaldatori a iniezione situati su sezioni orizzontali delle tubazioni del vapore (dietro le caldaie), nonché per identificare i loro malfunzionamenti, è consigliabile installare termocoppie di superficie o termocoppie nel metallo di base dietro di esse lungo il vapore percorso a una distanza di 4–5 diametri interni del tubo dalle guaine protettive . Queste termocoppie devono essere posizionate sulla generatrice superiore e inferiore della tubazione. È preferito l'uso di termocoppie installate nella maggior parte del metallo di base.

Per controllare le modalità di funzionamento fuori progetto dei desurriscaldatori a iniezione situati su sezioni verticali della tubazione, si consiglia di installare termocoppie simili dietro la sezione curva più vicina al desurriscaldatore a iniezione su una sezione orizzontale o inclinata della tubazione.

4.6.14. Si consiglia di controllare la differenza di temperatura "alto-basso" della tubazione del vapore in tutte le aree in cui è possibile l'accumulo di condensa. Per fare ciò è possibile utilizzare termocoppie di superficie o termocoppie installate nell'ingombro del metallo (vedi paragrafo 4.6.5.).

4.6.15. I manometri vengono utilizzati per misurare la pressione del fluido. I requisiti per loro sono stabiliti in .

4.6.16. In accordo con il progetto, il controllo dei parametri tecnologici più importanti dovrebbe essere effettuato utilizzando strumenti di registrazione. È inoltre auspicabile registrare e archiviare le informazioni in un database di computer.

4.6.17. Per le apparecchiature operative e le tubazioni ad esse collegate, gli strumenti di misura, il controllo, il controllo automatico, la protezione tecnologica e la segnalazione, il controllo logico e remoto, la diagnostica tecnica devono essere costantemente in funzione nel volume di progetto.

4.6.18. Dopo l'installazione o la ricostruzione delle protezioni tecnologiche, la loro messa in servizio sulle apparecchiature e relative tubazioni deve essere effettuata previa autorizzazione del responsabile tecnico del TPP.

4.6.19. Non è consentita la disattivazione delle protezioni tecnologiche funzionali. Le protezioni sono soggette a disattivazione nei seguenti casi:

Quando l'apparecchiatura funziona in condizioni transitorie, quando la necessità di disabilitare la protezione è determinata dalle istruzioni per l'uso;

In caso di evidente malfunzionamento della protezione (lo spegnimento deve essere effettuato su ordine del capoturno del TPP con segnalazione obbligatoria del responsabile tecnico e annotato nel registro operativo);

Per il collaudo periodico (se eseguito su apparecchiature esistenti).

4.6.20. Tutti i casi di intervento delle protezioni e degli allarmi, nonché i loro guasti, devono essere registrati nel log operativo e analizzati.

4.7. Isolamento termico delle tubazioni

4.7.1. L'isolamento termico della tubazione deve essere eseguito secondo un progetto separato e conforme ai requisiti. L'efficienza della centrale (soprattutto con maggiori requisiti di manovrabilità), l'affidabilità della condotta e la sicurezza del personale operativo dipendono in gran parte dalla qualità dell'isolamento termico.

4.7.2. Per l'isolamento termico devono essere utilizzati materiali che non causano corrosione dei metalli.

4.7.3. L'isolamento termico deve coprire completamente la condotta, i suoi rami e le linee ausiliarie ed essere in buone condizioni. La temperatura sulla superficie esterna della tubazione termoisolata a una temperatura ambiente di 25 °C non deve superare i 45 °C.

4.7.4. L'isolamento termico di giunti a flangia, raccordi, compensatori e tratti di tubazioni sottoposti a controllo periodico (nelle zone dove sono presenti giunti saldati, borchie per la misurazione del creep, ecc.) deve essere asportabile. L'isolamento termico rimovibile in termini di parametri tecnici non dovrebbe essere inferiore all'isolamento termico stazionario.

4.7.5. L'isolamento termico delle tubazioni posate all'aperto, vicino a serbatoi di petrolio, oleodotti, oleodotti, linee di cavi deve avere un rivestimento metallico o altro che protegga l'isolamento termico dall'umidità o dai prodotti petroliferi combustibili.

4.7.6. La sostituzione totale o parziale dell'isolamento termico con un isolamento leggero senza riaggiustamento degli elementi elastici dell'OPS può portare alla comparsa di zone di maggiore sollecitazione e causare una variazione negativa delle pendenze. Pertanto, una modifica della massa dell'isolamento termico richiede un ricalcolo dei carichi degli elementi del sistema di protezione antincendio, modifiche nella marcatura degli indicatori dei movimenti di temperatura e la verifica del sistema di pendenze della condotta. Si consiglia di sostituire l'isolamento termico sulla tubazione (modificando la sua massa lineare totale) per l'intera lunghezza della tubazione, poiché altrimenti i dati calcolati sul carico ottimale degli elementi antincendio non sarebbero affidabili. Quando si sostituisce l'isolamento termico in alcune sezioni della tubazione (ad esempio curve), è necessario redigere una mappa della posizione dell'isolamento, indicando i confini delle sezioni con diversi pesi lineari dell'isolamento al fine di ottenere dati affidabili su il carico ottimale degli elementi di protezione antincendio.

5. Principi di organizzazione del funzionamento dei gasdotti in modalità non stazionarie

5.1. Fattori che influenzano l'affidabilità delle condotte in modalità non stazionaria

5.1.1. Il principale fattore che influisce sull'affidabilità della condotta è il livello di sollecitazioni nel metallo dei suoi elementi, dovuto a:

a) pressione interna;

b) carico di massa distribuito e concentrato, nonché la reazione degli elementi del sistema di allarme antincendio;

c) sforzi di autocompensazione delle dilatazioni termiche.

In condizioni in cui la temperatura del fluido cambia, nel metallo della tubazione appare un campo di temperatura irregolare lungo lo spessore della parete, il perimetro e la lunghezza della tubazione, che provoca ulteriori sollecitazioni di temperatura non stazionarie. Queste sollecitazioni, insieme alle sollecitazioni dovute agli effetti meccanici e idrodinamici, determinano l'affidabilità della condotta in modalità operative non stazionarie.

I fattori di cui alle lettere a) eb), con il loro eccesso di incremento, nonché significativi effetti idrodinamici, possono causare danni accelerati alle condotte. L'impatto di questi fattori a un determinato livello (di progettazione), così come altri impatti sul metallo della tubazione, è esteso nel tempo. Per le tubazioni ad alta temperatura, è dovuto al graduale accumulo di danni nel metallo dall'influenza dei processi di scorrimento e della fatica a basso ciclo e per le tubazioni a bassa temperatura - fenomeni di fatica.

La maggiore influenza del livello delle sollecitazioni agenti sul metallo si verifica nelle zone dei concentratori di sollecitazioni strutturali in curve, giunti saldati, tee, nonché nei nodi in cui la maggiore influenza dei singoli fattori è dovuta alle caratteristiche della modalità operativa, caratteristiche strutturali o acquisite durante il funzionamento di questi nodi.

Di grande importanza per le tubazioni operanti in condizioni di scorrimento viscoso è il mantenimento dei parametri di progetto e, in particolare, della temperatura.

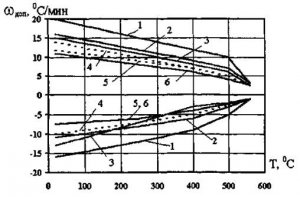

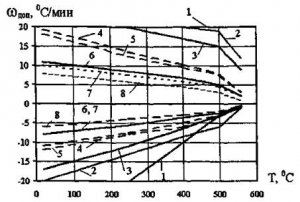

5.1.1.1. Campo di temperatura irregolare attraverso lo spessore della parete del tubo.