Потери давления сжатого воздуха калькулятор. Пневматические магистрали на промышленных предприятиях: основы проектирования, расчета и монтажа

Данная публикация является логическим продолжением цикла материалов, посвященных оборудованию для производства и подготовки сжатого воздуха. Пневматическая магистраль – это такой же полноправный элемент компрессорной станции, как и основное оборудование: компрессоры, осушители и фильтры. И очень часто именно на этапе проектирования и монтажа пневматической магистрали допускаются ошибки, которые впоследствии являются причиной различных проблем со сжатым воздухом .

Рассмотрим несколько наиболее распространённых ошибок подробнее. Причины, приведшие к этим ошибкам, разные. Но результат везде один: вышедшее из строя оборудование; производственные издержки; головная боль у работников, ответственных за обеспечение сжатым воздухом

История первая о том, что скупой платит дважды

Предприятие приобрело, установило и подключило своими силами винтовую компрессорную установку, оснащённую встроенной системой подготовки сжатого воздуха. Прошло немного времени и в компанию, поставившую этот компрессор, позвонил возмущенный покупатель и сообщил, что система подготовки не обеспечила заявленное качество воздуха. В результате дорогостоящее пневматическое оборудование вышло из строя. Естественно, что эти убытки покупатель решил «повесить» на поставщика.

Прибывшие на предприятие представители поставщика выяснили, что до винтового компрессора здесь несколько лет отработал поршневой компрессор без системы подготовки воздуха. Это привело к тому, что на внутренней поверхности воздушного трубопровода образовалась некая маслянистая консистенция, которая вместе с частицами ржавчины и вылетала из трубы в то самое дорогостоящее оборудование. Сразу же провели небольшой тест: непосредственно к компрессору подключили новый шланг и проверили качество воздуха на выходе из него. Проблем с качеством воздуха не было.

Таким образом, причиной выхода из строя оборудования явилось неудовлетворительное состояние старого трубопровода. Решением проблемы стал монтаж новой пневматической магистрали. О том, кто оплачивал вышедшее строя оборудование, история умалчивает…

ВЫВОД . Если происходит замена старого компрессорного оборудования на новое, то это обязательно должно сопровождаться проверкой состояния уже имеющейся пневматической магистрали. В случае необходимости старую магистраль лучше сразу заменить.

Кстати, оценка состояния пневматической магистрали нужна не только с точки зрения качества сжатого воздуха. Если происходит покупка значительно более мощного компрессора, а общая протяженность имеющейся магистрали практически не меняется (в неё просто врезаются дополнительные отводы ограниченной длины для подключения пневмооборудования), то необходима проверка соответствия диаметра и длины трубопровода новому расходу воздуха.

История вторая о размере, который имеет значение

Предприятие приобрело винтовой компрессор с хорошим запасом по производительности, и с расчётом на дальнейшее расширение производства. Но на монтаже пневматической магистрали решили сэкономить и собрали её из гибких шлангов.

Предприятие успешно работало, расширялось, появлялись новые потребители сжатого воздуха. Проблем с их подключением не возникало: шланги разрезались, в них вставлялись тройники, и всё это фиксировалось хомутами. Однако через некоторое время воздуха стало не хватать, и у потребителя возникло подозрение на то, что компрессор не обеспечивает заявленной производительности. С проверки производительности и начали представители поставщика, прибывшие на предприятие. Делается это легко. Допустим, компрессор имеет ресивер объёмом 500 л. Засекается время, за которое компрессор заполнит воздухом пустой ресивер до максимального давления, например, до 10 бар. Затем, умножив объём на максимальное давление и разделив на определённое выше время (например, на 5 мин) получают интересующую величину производительности: в данном случае это примерно 1000 л/мин. Если окажется, что результат существенно не отличается от паспортного значения, значит, компрессор исправен.

В результате проверки выяснилось, что производительность компрессора соответствует номиналу. Анализ расхода сжатого воздуха также показал, что потребности предприятия компрессор должен удовлетворять без проблем. И тогда представители поставщика предположили, что причиной нехватки воздуха является магистраль, собранная из шлангов и хомутов. А если точнее, то падение давления, которое она вызывает. После этого была смонтирована магистраль из труб соответствующего диаметра. Вопрос с «нехваткой воздуха» успешно разрешился.

ВЫВОД . При монтаже пневматической магистрали необходимо учитывать соответствие протяженности трубопровода, его диаметра и реального расхода воздуха. Если после винтового компрессора сделать протяжённую разводку из гибких шлангов диаметром 6-8 мм, то о нормальной работе пневмоинструмента можно и не мечтать.

А возможно и такое: если после мощного винтового компрессора смонтирована магистраль, имеющая слишком малый диаметр, то она часто не в состоянии принять весь произведённый объём сжатого воздуха. В результате в ресивере воздушно-масляного сепаратора создаётся избыточное давление, срабатывает предохранительный клапан и всё внутреннее пространство компрессора оказывается забрызганным маслом.

История третья о дырявой трубе, или о “деньгах на ветер”

Предприятие приобрело новый винтовой компрессор на основании тщательных расчё тов потребности в сжатом воздухе (и даже с запасом на будущее расширение производства). Но в процессе эксплуатации сразу же выяснилось: воздуха не хватает. Естественно, что у потребителя возникло подозрение на то, что причина проблемы в компрессоре, который не обеспечивает заявленной производительности. Прибывшие на предприятие представители поставщика сразу же проверили производительность – она оказалась в норме (значит, дело не в компрессоре). Стали разбираться дальше и обратили внимание на интересный момент: обследование компрессора по просьбе заказчика проводилось в обеденный перерыв, когда практически все потребители воздуха не работали. Тем не менее, компрессор с завидным постоянством продолжал включаться в работу.

При осмотре производственных участков всё сразу же встало на свои места. Дело было, конечно, не в компрессоре. На участках «изо всех щелей» слышалось характерное «шипение» сжатого воздуха. Стало очевидным, что причиной возникшей проблемы стали утечки воздуха из пневматической магистрали вследствие отсутствия герметичности.

ВЫВОД . При монтаже пневматической магистрали или её дальнейшей эксплуатации особое внимание необходимо уделить борьбе с утечками воздуха. Для справки: в трубопроводе со сжатым воздухом под давлением 7 бар утечка из отверстия диаметром 1 мм составляет 72л/мин , а из отверстия диаметром 4мм – 660л/мин . А это, 0,4 кВт и 4 кВт мощности электродвигателя компрессора!

Можно было бы привести еще несколько аналогичных примеров. Но и этих трех вполне достаточно, чтобы понять: мелочей в таком важном деле, как доставка сжатого воздуха от компрессора к потребителям, не бывает .

Проектирование и монтаж пневматической магистрали: первые шаги

С чего же начать тому, кто решил правильно спроектировать и смонтировать пневматическую магистраль? Прежде всего, с чёткого понимания того, что делать её нужно правильно! По этой причине надо сразу отказаться от всякого рода «времянок». Крайне нежелательна разводка из гибких шлангов. Большие потери из-за утечек воздуха, низкая механическая надёжность шлангов, хомутов и т.п., потери давления – всё это в конечном итоге непременно выливается в дополнительные финансовые расходы. Гибкие шланги ограниченной длины (не более 3-5 м) можно использовать лишь непосредственно для подключения пневмооборудования.

Основную магистраль следует собрать из стационарных труб, специально предназначенных для сжатого воздуха: пластиковых, медных, алюминиевых с полимерным покрытием и т.д.

Практика показывает, что желательно избегать «чёрных» труб и осторожно относиться к трубам из оцинковки (оцинковка может быть нанесена только снаружи); через некоторое время в этих трубах появятся продукты коррозии.

Рассмотреть в рамках одной статьи особенности монтажа магистралей из различных материалов сложно. Лучше всего поручить монтаж пневматической магистрали специализированной организации.

ВАЖНО ! Особенностью пластика является достаточно высокий коэффициент линейного расширения. Поэтому:

- в помещении, где производится монтаж, должна быть положительная температура, приближённая к той температуре, которая будет в дальнейшем при эксплуатации пневматической магистрали;

- возможный перепад температур в помещении учитывается монтажом специальных термокомпенсационных петель (как их правильно рассчитать расскажут в любой организации, поставляющей пластиковые трубы).

В качестве примера: на предприятии осенью был сделан монтаж в неотапливаемом помеще- нии; после включения отопления пластиковые трубы «провисли».

Основные правила проектирования пневматической магистрали

Проектирование пневматической магистрали осуществляется в соответствии с приведёнными ниже рекомендациями.

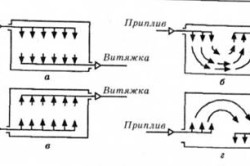

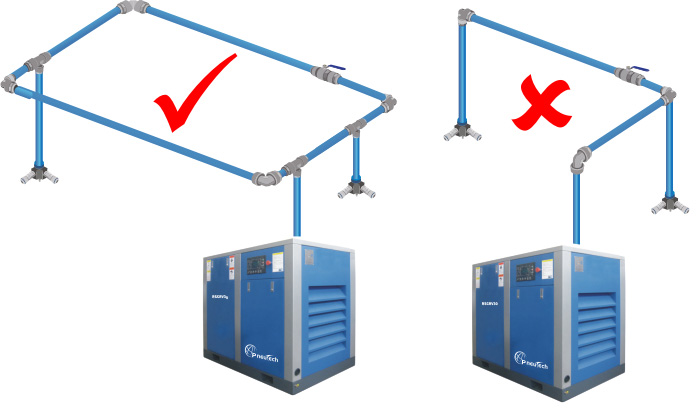

1. Пневматическая магистраль должна по возможности образовывать замкнутый контур. Это уменьшает падение давления в наиболее отдалённых точках трубопровода. Пневматическое оборудование с более высоким рабочим давлением желательно располагать как можно ближе к компрессору.

2. Если магистраль не удаётся полностью закольцевать, или при проектировании получается достаточно длинный прямолинейный участок трубопровода с мощным потребителем сжатого воздуха в конце участка, то этот потребитель можно подключить к магистрали через небольшой дополнительный ресивер. Это уменьшит падение давления в магистрали.

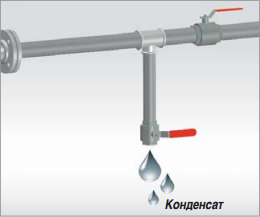

3. Основная магистраль прокладывается с уклоном не менее 2 0 для обеспечения слива конденсата. В «низких» точках магистрали для этой же цели устанавливаются дренажные краны (их можно в случае необходимости оборудовать автоматическими конденсатоотводчиками). Дренажные краны рекомендуется устанавливать даже при использовании рефрижераторного осушителя.

4. В пневматическую магистраль устанавливаются несколько так называемых «магистральных кранов», которые позволяют в случае необходимости отключать отдельные участки трубопровода, например, при проведении его обслуживания. Кроме того, при помощи попеременного отключения участков можно определить действительное потребление сжатого воздуха на каждом из них.

5. Трубопроводы следует прокладывать на стене, на потолке – то есть в доступной для обслуживания зоне. Не рекомендуется прокладка под полом и в земле по причине возможного образования конденсата.

6. Желательно учесть возможность дальнейшего расширения производства и сразу предусмотреть для этого несколько резервных пневмоточек.

7. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители (для удаления влаги, масла и твёрдых частиц), регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки или лубрикаторы (для обеспечения подачи необходимого количества смазки). Лубрикатор должен располагаться на расстоянии не более 10 м от потребителя, иначе распылённое масло будет оседать на стенках магистрали или гибкого шланга. Оптимальная длина гибкого шланга 3-5 метров.

8. Каждая пневмоточка оборудуется запорным краном, который устанавливается перед устройством подготовки воздуха. Это упрощает дальнейшее обслуживание пневмоточки и позволяет оперативно отключить весь участок в случае возникновения каких-либо проблем. Для удобства работы на выходе из устройств подготовки воздуха устанавливаются быстросъёмные разъёмы.

Расчёт пневматической магистрали

Следующий этап работы – определение диаметра основного трубопровода. В общем случае полный расчёт магистрали представляет собой довольно сложную инженерно-техническую задачу, решение которой возможно только с помощью специальных компьютерных программ. Расчёт сводится к вычислению скоростей и расходов воздуха на различных участках трубопровода, а также к определению величины падения давления. В отличие от жидкостей, используемых в гидроприводе, воздух обладает высокой сжимаемостью, относительно малой плотностью в исходном атмосферном состоянии и существенно меньшей вязкостью. Именно по причине сжимаемости воздуха этот расчёт намного сложнее расчета гидравлических систем и выполняется, как правило, только в самых ответственных случаях.

Поэтому в практической деятельности для определения диаметра основного трубопровода удобнее использовать специальные номограммы или таблицы, приведенные в справочной литературе.

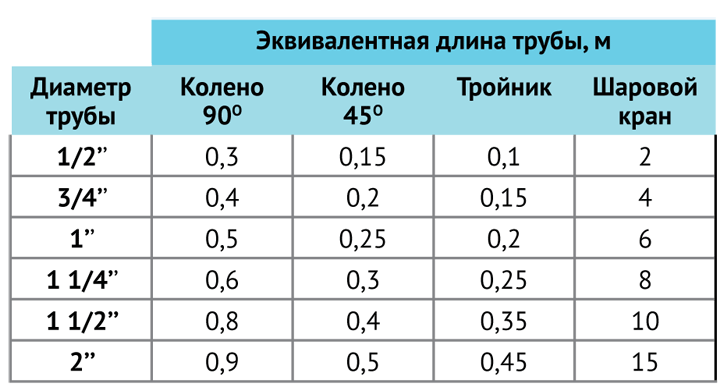

Есть ещё один способ определения диаметра основного трубопровода. Как известно падение давления при движении сжатого воздуха в трубе зависит от длины трубы (путевые потери) и от количества установленных фитингов, кранов и т.п. (местные потери). Предполагается учитывать потери от каждого “местного сопротивления” методом эквивалентной длины трубы. Иными словами, существуют зависимости, показывающие, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого фитинга, крана и т.п. В этом случае расчёт проводится так: по длине трубопровода и расходу воздуха из таблицы выбирается первоначальный диаметр основной трубы. Далее производится подсчёт всех фитингов, и при помощи таблицы перевода определяется насколько необходимо увеличить длину основного трубопровода

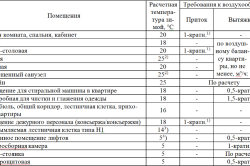

Для определения диаметра трубопровода в зависимости от его длины и расхода воздуха служит Табл.1. В ней приведены допустимые значения диаметра алюминевой трубы при рабочем давлении в трубопроводе 8 бар и величине падения давления 0,1 бар на каждые 100 м трубопровода.

После определения диаметра основного трубопровода, производится подсчёт фитингов и соответствующих эквивалентных длин. Значения эквивалентных длин даёт производители труб.

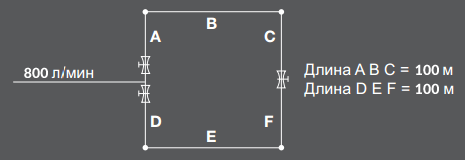

В качестве примера предположим, что длина основного трубопровода составляет 100м, а расход воздуха 800 л/мин. По Табл.1 находим, что искомый диаметр равен 25мм.

Для монтажа пневмосистемы используются следующие фитинги:

- 90° уголок– 12 шт х 0,5 м = 6 м;

- тройник – 8 шт х 0,2 м = 1,6 м;

- магистральные краны – 4 шт х 6 м = 24 м.

Получаем, что эквивалентная длина трубопро- вода с учетом фитингов – 31,6 м, а общая длина– 131,6 м. Повторная проверка по Табл.1 показывает, что использование основной трубы с диаметром 25мм допустимо. Иначе диаметр трубопровода следовало бы увеличить.

Следующий шаг – определение диаметров отводов для подключения пневмооборудования.

Это завершающий подготовительный этап работы. После его выполнения проводится монтаж магистрали. По завершении монтажа осуществляется продувка трубопровода и его проверка на герметичность.

Комментариев:

- Поведение среды внутри воздухопровода

- Физический смысл параметра

- Расчеты параметра по формулам

- Определение параметров местных сопротивлений вентиляционной системы

Основой проектирования любых инженерных сетей является расчет. Для того чтобы правильно сконструировать сеть приточных или вытяжных воздуховодов, необходимо знать параметры воздушного потока. В частности, требуется рассчитать скорость потока и потери давления в канале для правильного подбора мощности вентилятора.

В этом расчете немаловажную роль играет такой параметр, как динамическое давление на стенки воздуховода.

Поведение среды внутри воздухопровода

Вентилятор, создающий воздушный поток в приточном или вытяжном воздуховоде, сообщает этому потоку потенциальную энергию. В процессе движения в ограниченном пространстве трубы потенциальная энергия воздуха частично переходит в кинетическую. Этот процесс происходит в результате воздействия потока на стенки канала и называется динамическим давлением.

Кроме него существует и статическое давление, это воздействие молекул воздуха друг на друга в потоке, оно отражает его потенциальную энергию. Кинетическую энергию потока отражает показатель динамического воздействия, именно поэтому данный параметр участвует в расчетах .

При постоянном расходе воздуха сумма этих двух параметров постоянна и называется полным давлением. Оно может выражаться в абсолютных и относительных единицах. Точкой отсчета для абсолютного давления является полный вакуум, в то время как относительное считается начиная от атмосферного, то есть разница между ними – 1 Атм. Как правило, при расчете всех трубопроводов используется величина относительного (избыточного) воздействия.

Вернуться к оглавлению

Физический смысл параметра

Если рассмотреть прямые отрезки воздуховодов, сечения которых уменьшаются при постоянном расходе воздуха, то будет наблюдаться увеличение скорости потока. При этом динамическое давление в воздуховодах будет расти, а статическое – снижаться, величина полного воздействия останется неизменной. Соответственно, для прохождения потока через такое сужение (конфузор) ему следует изначально сообщить необходимое количество энергии, в противном случае может уменьшиться расход, что недопустимо. Рассчитав величину динамического воздействия, можно узнать количество потерь в этом конфузоре и правильно подобрать мощность вентиляционной установки.

Обратный процесс произойдет в случае увеличения сечения канала при постоянном расходе (диффузор). Скорость и динамическое воздействие начнут уменьшаться, кинетическая энергия потока перейдет в потенциальную. Если напор, развиваемый вентилятором, слишком велик, расход на участке и во всей системе может вырасти.

В зависимости от сложности схемы, вентиляционные системы имеют множество поворотов, тройников, сужений, клапанов и прочих элементов, называемых местными сопротивлениями. Динамическое воздействие в этих элементах возрастает в зависимости от угла атаки потока на внутреннюю стенку трубы. Некоторые детали систем вызывают значительное увеличение этого параметра, например, противопожарные клапаны, в которых на пути потока установлены одна или несколько заслонок. Это создает повышенное сопротивление потоку на участке, которое необходимо учитывать в расчете. Поэтому во всех вышеперечисленных случаях нужно знать величину динамического давления в канале.

Вернуться к оглавлению

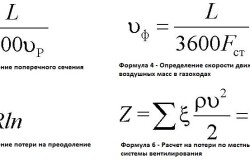

Расчеты параметра по формулам

На прямом участке скорость движения воздуха в воздуховоде неизменна, постоянной остается и величина динамического воздействия. Последняя рассчитывается по формуле:

Рд = v2γ / 2g

В этой формуле:

- Рд – динамическое давление в кгс/м2;

- V – скорость движения воздуха в м/с;

- γ – удельная масса воздуха на этом участке, кг/м3;

- g – ускорение силы тяжести, равное 9.81 м/с2.

Получить значение динамического давления можно и в других единицах, в Паскалях. Для этого существует другая разновидность этой формулы:

Рд = ρ(v2 / 2)

Здесь ρ – плотность воздуха, кг/м3. Поскольку в вентиляционных системах нет условий для сжатия воздушной среды до такой степени, чтобы изменилась ее плотность, она принимается постоянной – 1.2 кг/м3.

Далее, следует рассмотреть, как участвует величина динамического воздействия в расчете каналов. Смысл этого расчета – определить потери во всей системе приточной либо вытяжной вентиляции для подбора напора вентилятора, его конструкции и мощности двигателя. Расчет потерь происходит в два этапа: сначала определяются потери на трение о стенки канала, потом высчитывается падение мощности воздушного потока в местных сопротивлениях. Параметр динамического давления участвует в расчете на обоих этапах.

Сопротивление трению на 1 м круглого канала рассчитывается по формуле:

R = (λ / d) Рд, где:

- Рд – динамическое давление в кгс/м2 или Па;

- λ – коэффициент сопротивления трению;

- d – диаметр воздуховода в метрах.

Потери на трение определяются отдельно для каждого участка с различными диаметрами и расходами. Полученное значение R умножают на общую длину каналов расчетного диаметра, прибавляют потери на местных сопротивлениях и получают общее значение для всей системы:

HB = ∑(Rl + Z)

Здесь параметры:

- HB (кгс/м2) – общие потери в вентиляционной системе.

- R – потери на трение на 1 м канала круглого сечения.

- l (м) – длина участка.

- Z (кгс/м2) – потери в местных сопротивлениях (отводах, крестовинах, клапанах и так далее).

Вернуться к оглавлению

Определение параметров местных сопротивлений вентиляционной системы

В определении параметра Z также принимает участие величина динамического воздействия. Разница с прямым участком заключается в том, что в разных элементах системы поток меняет свое направление, разветвляется, сходится. При этом среда взаимодействует с внутренними стенками канала не по касательной, а под разными углами. Чтобы это учесть, в расчетную формулу можно ввести тригонометрическую функцию, но тут есть масса сложностей. Например, при прохождении простого отвода 90⁰ воздух поворачивает и нажимает на внутреннюю стенку как минимум под тремя разными углами (зависит от конструкции отвода). В системе воздуховодов присутствует масса более сложных элементов, как рассчитать потери в них? Для этого существует формула:

- Z = ∑ξ Рд.

Для того чтобы упростить процесс расчета, в формулу введен безразмерный коэффициент местного сопротивления. Для каждого элемента вентиляционной системы он разный и является справочной величиной. Значения коэффициентов были получены расчетами либо опытным путем. Многие заводы-производители, выпускающие вентиляционное оборудование, проводят собственные аэродинамические исследования и расчеты изделий. Их результаты, в том числе и коэффициент местного сопротивления элемента (например, противопожарного клапана), вносят в паспорт изделия или размещают в технической документации на своем сайте.

После многотрудных расчетов мы наконец-то приблизились к апофеозу нашего «воздушного» повествования. Источник сжатого воздуха приобретен, осталось дело за малым — переместить воздух из пункта А в пункт Б. Проще говоря, от компрессора к пневмоинструменту.

Казалось бы, зачем усложнять? Подсоединяй шланги, включай компрессор — и работай. Что ж, многие так и поступают. И гробят технику. Как же организовать пневмосеть «по уму»?

Если вы располагаете лишними средствами, можете воспользоваться услугами опытных специалистов, устроивших за свою жизнь не одну пневмолинию. Тем же, кто вынужден рассчитывать на собственные силы, должны пригодиться рекомендации из нашей сегодняшней статьи.

Сегодня вы узнаете

Система снабжения сжатым воздухом: слагаемые качества

Основные задачи системы сжатого воздуха таковы:

- выработка сжатого воздуха в необходимом количестве при высоком давлении;

- обеспечение стабильности поддержания давления и расхода при возможности их измерения и регулирования;

- исключение содержания в воздухе вредных посторонних включений, таких, как пыль, влага и пары масла;

- доставка сжатого воздуха от компрессора к пневмоинструменту.

Термин «система» здесь использован не случайно, поскольку это совокупность ряда технических устройств и элементов.

Ключевым элементом этой системы, безусловно, является компрессор. В прошлый раз мы выяснили, что его производительность и общий объем ресиверов должны позволять бесперебойно работать всему установленному на сервисе пневмоинструменту: чтобы при включении, например, шлифовальной машинки краскопульт не начинал «плеваться» краской из-за нехватки воздуха.

Одним из немаловажных моментов, которые необходимо продумать сразу после покупки компрессора, является, как ни странно, место его установки.

Место для установки компрессора

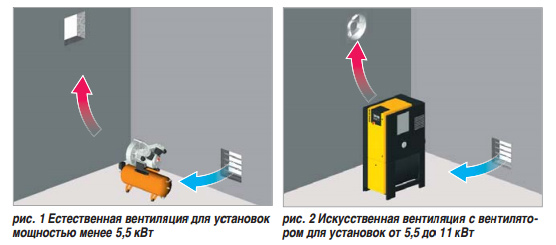

Конечно, если лишнего места нет и компрессору отводится «единственный свободный угол», то деваться некуда — туда его и ставим. Но если у вас есть желание и возможность установить компрессор правильно — установите его в отдельном помещении.

Это помещение должно быть сухим и отапливаемым (большинство компрессоров выпускаются для эксплуатации в диапазоне температур от +5 до +40°C). По понятным причинам нельзя допускать воздействия на компрессор атмосферных осадков. Помещение должно хорошо проветриваться, всасываемый воздух не должен содержать паров токсичных веществ, взрывоопасных газов и растворителей. По этой причине компрессор нельзя устанавливать непосредственно в зоне подготовки и покраски автомобиля.

Крайне важно обеспечить низкий уровень запыленности в помещении. Постарайтесь по возможности минимизировать количество различных «пылесборных» поверхностей – вся эта пыль в конечном итоге устремится в компрессор и далеко не вся будет задержана фильтром.

Пример классической пылящей поверхности — бетонный пол. Такой пол следует хотя бы покрасить.

Если обеспечить низкую запыленность в компрессорной невозможно, придется чаще обращать внимание на состояние воздушного фильтра. Засоренный фильтр не только снижает выходную производительность компрессора, но и приводит к поломкам клапанов.

Место для установки компрессора должно быть горизонтальным и ровным. Для удобства технического обслуживания компрессор желательно установить на некотором расстоянии от стен (0,8 – 1 м).

Компрессор — сердце пневмосистемы. В то же время, без воздушной магистрали (ее можно сравнить с артериями), он так и останется лишь частью общего «организма».

Пневмомагистраль

С чего начать?

Первый совет тем, кто решил наладить хорошую пневмолинию — забудьте о всякого рода кустарщине типа водопроводных кранов в магистралях и самодельных фильтров-влагоотделителей. Только высококачественное дополнительное оборудование, запорная и регулирующая арматура смогут обеспечить долговечность работы инструмента и компрессора, и высокое качество работ (особенно малярных). А мелочная экономия в этом деле неминуемо выльется в дополнительные расходы. Проверено жизнью.

По этим же причинам крайне нежелательна разводка из гибких шлангов (ввиду их низкой механической надежности и, как следствие, — утечек воздуха). Обычного гибкого шланга может быть достаточно только для бытовых условий, когда пневмоинструмент подключается редко, да и то, чтобы «продуть-накачать».

А в условиях даже небольшого производства не обойтись без стационарно закрепленной магистрали, собранной из специально предназначенных для сжатого воздуха труб. А уже к трубопроводу, с помощью гибкого шланга (минимально возможной длины) можно подключать различный пневмоинструмент.

Итак, трубопровод. Из каких материалов он должен быть изготовлен?

Материал трубопровода

Сталь и оцинковка

Казалось бы, что плохого в том, что в качестве материала для трубопроводов используются стандартные стальные водопроводные трубы. Выгода очевидна: «черные» трубы (как и всевозможные вентили и уголки к ним) можно найти на любом строительном рынке, расходы на их покупку и монтаж минимальны.

Однако не все так просто. Как мы знаем, главный враг пневмосетей — конденсат, вызывающий внутреннюю коррозию трубопроводов. А оксид железа, возникающий в результате коррозии — это сильнейший абразив, способный стереть в порошок что угодно, даже азотированный или насыщенный углеродом поверхностный слой металла механизмов привода пневмоинструмента.

Именно поэтому пневматическая магистраль должна быть собрана из материалов, стойких к коррозии. Применяют, как правило, оцинковку, пластик или алюминий.

Хотя, как показывает практика, к трубам из оцинковки тоже нужно относиться с осторожностью. Дело в том, что оцинковка может быть нанесена только с одной, наружной стороны. А если и нет, и трубы оцинкованы полностью, со временем в них все-равно будут появляться продукты коррозии. В условиях подачи сжатого воздуха стойкость гальванического цинкового покрытия не так уж и высока, пусть и выше, чем у обычной стали.

Пластик

Главное преимущество пластика (используются различные его виды) — мобильность и легкость монтажа. Пневмолинию из пластиковых труб можно собрать буквально «на коленке», любые геометрические формы трубопроводам придаются за считанные минуты. Такой трубопровод легко нарастить или передвинуть (удобно для мобильных пневмолиний). К тому же пластиковые трубы не подвержены коррозии, их сопротивление потоку воздуха значительно ниже, чем у стали.

Вместе с тем, пластик имеет низкую прочность и теплостойкость, со временем такие трубы сильно деформируются. Отсюда — утечки воздуха.

Кроме того, велика вероятность их случайного повреждения. На практике бывали случаи неосторожного касания «болгаркой» или проведения сварочных работ вблизи трубы, со всеми вытекающими (и выдуваемыми) последствиями.

Алюминий

Пожалуй, лучший материал для пневмомагистралей на сегодняшний день — алюминиевая труба с полимерным покрытием. Такие не подвержены коррозии, герметичны, просты в монтаже и обслуживании. Алюминиевые трубы обладают наименьшим газодинамическим сопротивлением по сравнению с любыми другими материалами трубопроводов. Их внутренняя поверхность отшлифована до уровня зеркала, поэтому ничто не препятствует движению потока воздуха.

Затраты на такие трубы с лихвой окупаются высоким качеством воздуха, долговечностью службы пневмоинструмента и фильтров, отсутствием утечек и, как следствие, сбережением электроэнергии.

На видео ниже продемонстрирован процесс монтажа пневмолинии из алюминиевых труб. Что может быть проще?

Все прочие элементы пневмосети, такие как муфты, сгоны, тройники, запорная и регулировочная арматура также должны быть изготовлены из не подверженных коррозии материалов. Такие выпускаются ведущими производителями компрессорного оборудования.

Диаметр труб

С материалом труб определились. Следующий критично важный момент — выбор диаметра этих труб. Средняя пневматическая магистраль — система довольно протяженная, а мы помним, что с удалением от источника нагнетания сжатого воздуха происходит падение давления в линии. И чем меньше диаметр трубопроводов, тем большие потери давления будут наблюдаться.

Например, при использовании десятиметрового шланга с внутренним диаметром 9 мм при давлении 6 бар, падение давления составит 1,7 бар (на входе в пистолет давление будет уже не 6, а 4,3 бар). А в случае использования шланга диаметром 6 мм падение составит целых 3,5 бар.

То же самое касается и всех остальных «узких мест» пневмостистемы. Ведь иногда даже мощный компрессор и большие ресиверы не в состоянии обеспечить воздухом краскопульт из-за того, что где-то в местах соединения труб или на входе в пистолет стоит переходник с зауженным внутренним диаметром. Воздух просто не в силах пройти через него в нужном объеме.

Есть универсальное правило, которым следует руководствоваться при выборе диаметра основного трубопровода: внутренний диаметр труб должен быть не меньше внутреннего диаметра выходного штуцера компрессора или ресивера . То есть, если на компрессоре стоит кран с внутренним диаметром в 1 дюйм (25 миллиметров), то и трубопроводы должны иметь внутренний диаметр минимум 1 дюйм.

Распространенной ошибкой в связи с этим является неправильное понимание разницы между внешним и внутренним диаметром труб. Чаще всего такие ошибки допускаются при монтаже пластиковых труб: закупается труба того же внешнего диаметра, что и кран на компрессоре.

Пластиковая труба, как и все трубы, маркируется исходя из своего внешнего диаметра, но здесь есть подвох: толщина стенки. Например, у трубы ПВХ она составляет 4 мм (а у армированной — еще больше). Следовательно, суммарная толщина стенок составит: 4 + 4 = 8 мм. А значит, ПВХ труба с маркировкой 25 мм будет иметь диаметр проходного сечения всего 17 мм.

Правильнее подбирать диаметр труб следующим образом: на компрессоре стоит штуцер с внутренним диаметром в 1 дюйм (25 миллиметров), значит трубы также должны иметь проходной диаметр не меньше дюйма. Теперь берем суммарную толщину стенок трубы (в нашем случае с ПВХ трубой она составляет 8 мм) и прибавляем 25 миллиметров. Таким образом, нам необходима труба с наружным диаметром не менее 33 мм.

Если вы уже эксплуатируете пневмолинию из пластика, интереса ради можете пройти к оборудованию и посмотреть, как у вас подобрана труба. В большинстве случаев внешний диаметр трубы окажется равным диаметру крана компрессора.

А вот используя алюминиевую трубу вы избавляете себя от таких ошибок, пользуетесь основным правилом и сразу получаете то, что вам нужно.

Точный расчет диаметра трубопровода

Точный расчет диаметра основного трубопровода — довольно сложная задача, которая сводится к вычислению скоростей и расходов воздуха на различных участках трубопровода, а также величин падения давления. В силу того, что воздух обладает высокой сжимаемостью, этот расчет намного сложнее, чем, например, расчет гидравлических систем. Как правило, он выполняется только в наиболее ответственных случаях, а на практике для расчета пневмосистемы чаще используются специальные номограммы или таблицы.

Есть еще один, относительно простой способ расчета диаметра основного трубопровода. В основе этого расчета лежит метод эквивалентной длины трубы, показывающий, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого «местного сопротивления» (фитинга, крана и т.д.).

Расчет проводится так: по длине трубопровода и производительности компрессора из специальной таблицы выбирается первоначальный диаметр трубы. Далее подсчитывается количество всех фитингов и при помощи таблицы перевода высчитывается длина запаса, которую необходимо прибавить к длине основного трубопровода для компенсации потерь. На последнем этапе повторно, с использованием уже новой длины проверяем, подходит ли изначально выбранный диаметр. Если нет – увеличиваем.

При этом важно помнить, что:

- за основу расчета параметров кольцевого трубопровода берется половина его номинальной длины;

- за основу расчета параметров тупикового трубопровода берется его полная номинальная длина.

Пример расчета

- производительность компрессора: 800 л/м;

- 1/2 длины кольцевого трубопровода: 100 м.

Из таблицы, приведенной ниже видим, что искомый диаметр равен 1 дюйму (25 мм).

Допустим, для монтажа этой пневмосети нам потребуется следующая арматура:

- 4 шаровых крана;

- 12 уголков 90°;

- 8 тройников.

Пользуясь следующей таблицей, соотносим диаметр с соответствующими значениями эквивалентных длин трубы (различные производители труб могут давать свои значения эквивалентных длин).

Получаем:

Таким образом, длина основного трубопровода с учетом всех фитингов и запорной арматуры составляет:

100 + 31,6 = 131,6 м

Повторная проверка по первой таблице показывает, что использование основной трубы с диаметром 25 мм допустимо. В противном случае диаметр трубопровода следовало бы увеличить.

Такая вот нехитрая арифметика.

Шланги и разъемы

Зачастую именно шланги (и их соединения), в силу неправильного выбора и обслуживания, становятся «самым слабым звеном» пневмосистемы и основным местом утечек. Поэтому обычные резиновые шланги для воды или газосварки здесь неуместны. Нужны специальные шланги для сжатого воздуха: гибкие и прочные, выполненные из материала, устойчивого к агрессивным средам. Подойдут популярные нынче спиральные шланги или армированные полиуретановые.

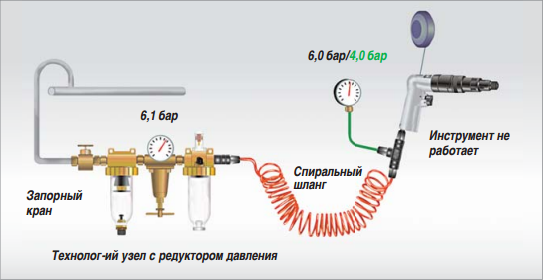

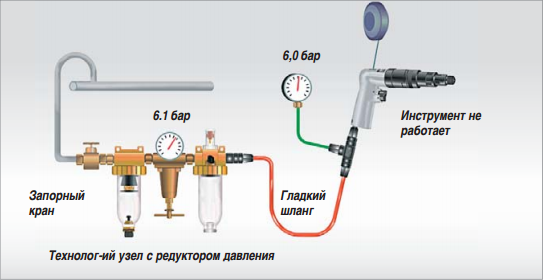

Хотя спиральные шланги, все же, — продукт на любителя. Их дешевые модели не отличаются стойкостью к низким температурам, не переносят больших растяжений и «закусывания». Кроме того, спиральные шланги — своеобразные «пожиратели» энергии. Часто виновником недостатка воздуха при работе пневмоинструмента бывает именно спиральный шланг недостаточного диаметра. В таком случае следует использовать спиральный шланг большего диаметра, либо подобрать гладкий шланг.

Сказанное проиллюстрировано ниже.

При использовании спирального шланга при давлении 6 бар падение давления составит 2 бар

Падение давления в гладких шлангах минимально

Чтобы свести потери давления к минимуму, все шланги и разъемы должны быть достаточного внутреннего диаметра (не менее 9 мм), а при длине шлангов свыше 7 метров — не менее 10 мм. Чтобы свести потери давления к минимуму старайтесь не использовать шланги длиной более 10 метров. Оптимально — 3-5 метров.

Что касается соединений, то для удобства работы следует использовать быстросъемные штуцеры и переходники, в изобилии выпускаемые производителями компрессорного оборудования.

Правила монтажа: уклоны, замкнутый контур, «гусиная шея»

Сводя все элементы пневмосети воедино, старайтесь придерживаться следующих рекомендаций.

1. Магистрали необходимо придать небольшой уклон — 1–2 %. Это нужно для того, чтобы конденсат, скапливающийся в основной линии, не попадал к потребителям, а стекал в нижнюю точку пневмолинии, оборудованную клапаном слива.

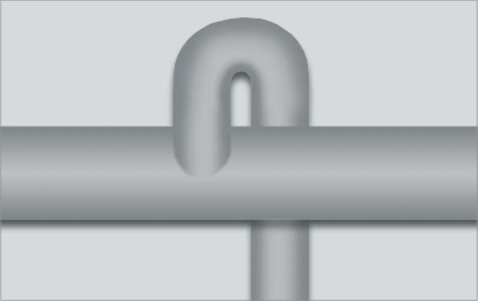

2. С той же целью отводам от основной линии к потребителям следует придать кольцеобразную форму в виде арок (так называемая «гусиная шея»). То есть отвод должен не просто опускаться вниз, а сначала подниматься наверх, а потом - вниз. Благодаря этому конденсат, опять же, будет проходить по уклону вниз, не попадая на посты потребления.

3. Наиболее низкие точки магистрали и все тупиковые окончания трубопроводов (нижние части вертикальных участков) должны быть оборудованы конденсатоотводчиками. Желательно объединить их общей дренажной линией, подключенной к сепаратору конденсата (такие устройства продаются).

4. Пневмомагистраль по возможности должна образовывать общий замкнутый контур, чтобы давление во всех ее точках было одинаковым. В противном случае давление в самой дальней точке магистрали будет минимальным. И чем длиннее магистраль — тем меньше давление в ее дальней точке.

5. Ответвления к потребителям желательно распределять согласно их рабочему давлению: чем выше давление — тем ближе к компрессору. Каждый пост потребления следует оборудовать редуктором с манометром (в продаже имеются редукторы, совмещенные с фильтром-влагоотделителем и лубрикатором), а также запорным вентилем.

6. Запорные краны должны быть и на отдельных участках магистрали — чтобы иметь возможность отсекать от сети любой участок для местного ремонта, не отключая всех потребителей.

7. Разводка пневмосети выполняется, как правило, по стенам или по потолку. Здесь главное сохранить удобство контроля, обслуживания и слива конденсата. Перед установкой нелишне разметить места на стене, где будет проходить магистраль.

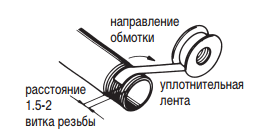

8. Для уплотнения резьбовых соединений нельзя применять привычную для сантехников паклю. Вместо этого используйте специальные герметики, содержащие тефлон, либо тефлоновую ленту. При сборке следите, чтобы частицы уплотнительного материала не попадали внутрь трубопроводов.

9. Старайтесь избавлять магистраль от помех для потока воздуха. Не следует врезать в нее различные сантехнические элементы (например, водопроводные краны) — их гидравлическое сопротивление огромно.

10. Маршруты трубопроводов должны быть простыми, насколько это возможно, иметь минимальное количество изгибов, пересечений, врезок или соединений.

Напоследок еще одно видео — для закрепления знаний.

Итак, все профессиональные требования к пневмосети соблюдены: правильно выбран материал и диаметр трубопроводов, подобраны шланги и быстроразъемные соединения. Вроде бы ничего не забыли… А вот и забыли: очистить воздух от пыли, масла и влаги. Только так мы сможем продлить срок службы пневмоинструмента и избежать при покраске таких дефектов как пузыри, масляные кратеры и сорность. Об оборудовании для подготовки воздуха — в следующий раз.

Какое место занимает пневматическая магистраль в общей системе обеспечения сжатым воздухом на отечественных промышленных предприятиях? Всегда ли потребители с должным вниманием относятся к ее проектированию, монтажу и дальнейшему обслуживанию? К сожалению, нет. Сегодня многие готовы вкладывать значительные средства в качественное компрессорное оборудование. Все больше потребителей осознают, что без установки после компрессора системы подготовки невозможно получить сжатый воздух высокого качества. Многие вообще принципиально изменили систему обеспечения сжатым воздухом, отказались от традиционной централизованной системы в пользу децентрализации, и установили экономичные винтовые компрессоры непосредственно в производственных помещениях. Но, зачастую, после решения этих задач, сил на то, чтобы сделать качественную пневматическую разводку совершенно не остается. А ведь вопрос этот далеко не такой второстепенный, как кажется на первый взгляд. В качестве примера рассмотрим несколько довольно распространенных ситуаций, в которых основными причинами возникновения проблем со сжатым воздухом явились ошибки, связанные именно с неправильной организацией пневматической магистрали.

Например, предприятие приобретает, устанавливает и подключает винтовую компрессорную установку и комплект оборудования для подготовки сжатого воздуха. Через некоторое время возмущенный покупатель звонит и сообщает, что система подготовки не обеспечивает обещанное качество воздуха и «на выходе из трубы» присутствует масло. В итоге дорогостоящее пневматическое оборудование вышло из строя. При рассмотрении этой проблемы выясняется, что до винтового компрессора здесь несколько лет проработал поршневой компрессор без системы подготовки воздуха. В результате такой работы на внутренней поверхности трубопровода образовалась некая маслянистая консистенция, которая вместе с частицами коррозии и «вылетает» теперь из трубы. Сразу же проводится небольшой тест непосредственно за системой подготовки воздуха, устанавливается новый шланг и проверяется качество воздуха на выходе из него. Если проблемы с качеством воздуха продолжаются, то дело, действительно, в системе подготовки воздуха. А вот если проблем нет, то сотрудникам предприятия придется задуматься о монтаже нового трубопровода, т.к. без этого ситуацию, скорее всего, не исправить. Еще одна история. Приобретается винтовая компрессорная установка с хорошим запасом по производительности, рассчитанная и на возможное дальнейшее расширение производства.

Принимается решение сделать пневматическую разводку из гибких шлангов. Проходит время… Предприятие работает, расширяется, появляются новые потребители сжатого воздуха, а подключение их происходит так: разрезается шлаг, вставляется тройник и затягиваются хомуты. Но через какое-то время, вдруг выясняется, что воздуха начинает не хватать. Может проблемы с производительностью компрессора? Это проверить довольно просто. Допустим, компрессор имеет ресивер объемом 500 л. Засекается время, за которое компрессор заполнит пустой ресивер до максимального давления, например, до 10 бар. Затем, умножив объем на максимальное давление и разделив на время

(скажем, на 5 мин) получим интересующую нас величину производительности в данном случае 1000 л/мин. Если окажется, что результат существенно не отличается от паспортного значения, значит дело не в компрессоре. Далее, рассчитываем общее потребление воздуха пневмооборудованием. Предположим, с этим тоже все нормально, запас по производительности у компрессора есть. Тогда, причиной нехватки воздуха, скорее всего, является та самая магистраль «на шлангах и хомутах», а точнее, падение давления, которое она вызывает.

В зависимости от особенностей прокладки основного трубопровода потребители сжатого воздуха (пневмоточки) могут находиться либо снизу, либо сверху относительно него.

1. Если пневмоточка располагается снизу (см. фото) необходимо в вертикальном отводе сделать врезку тройника. Далее, с одной стороны тройника на горизонтальном отводе после запорного шарового крана монтируется устройство подготовки воздуха (в данном случае это фильтр влагомаслоотделитель и лубрикатор). С другой стороны делается продолжение вертикального отвода для слива конденсата, в нижней части которого устанавливается дренажный кран.

Или, вот такой случай. Идет оснащение предприятия новым винтовым компрессорным оборудованием, которое приобретается в соответствии с проведенными расчетами потребности в сжатом воздухе. Но через некоторое время выясняется, что «воздуха не хватает». Первое что делаем, проверяем производительность компрессора. Предположим, она соответствуют паспорту. Да и опыт подсказывает, что такое количество оборудования компрессор должен обеспечивать воздухом без проблем. Далее проводится небольшой эксперимент.

Отключаются все потребители сжатого воздуха, и включается компрессор. Режим работы винтового компрессора таков: он «набирает» максимальное давление, переходит в режим холостого хода и, далее, в режим ожидания. Но по манометру видно, что давление в ресивере все время уменьшается и через несколько минут компрессор включается вновь. Все сразу встает на свои места дело, конечно не в компрессоре. Причина возникновения проблемы утечки воздуха из пневмомагистрали вследствие отсутствия герметичности. Можно было бы привести еще несколько аналогичных примеров, но и этих трех вполне

достаточно, чтобы понять- мелочей в таком важном деле, как доставка сжатого воздуха, не бывает. С чего же начать тому, кто решил правильно спроектировать и смонтировать пневматическую магистраль? Прежде всего, с ясного понимания и осознания того, что ее нужно делать сразу хорошо и раз и навсегда отказаться от всякого рода «времянок». Помимо этого надо забыть и о разводке из гибкого шланга. Потери из-за утечек воздуха, неизбежно возникающие в местах соединений, не очень высокая механическая надежность шлангов, хомутов и проволоки для крепления шлангов на штуцерах, потери давления из-за пульсации шлангов все это в конечном итоге непременно выливается в дополнительные расходы. Гибкие шланги ограниченной длины можно использовать только непосредственно перед пневмооборудованием, а сама основная магистраль обязательно должна быть собрана из стационарных труб: пластиковых, медных, алюминиевых с полимерным покрытием и т.д. Практика показывает, что желательно избегать «черных» труб и довольно осторожно относиться к трубам из оцинковки (не надо забывать, что оцинковка, обычно, наносится только снаружи), через некоторое время в этих трубах появляются продукты коррозии.

Рассмотреть в рамках одной статьи особенности монтажа магистралей из различных материалов довольно сложно. Поэтому, в качестве примера, поговорим о монтаже из пластиковых полипропиленовых труб, предназначенных для использования в системах горячего и холодного водоснабжения, и с успехом используемых при монтаже пневмосистем. Пластик довольно технологичен, и уже собранная магистраль, обычно очень удачно вписывается в интерьер производственного помещения. Ну и, что немаловажно, пластиковые трубы относительно дешевый материал. Единственный существенный недостаток пластика (а точнее, его особенность) заключается в том, что он имеет достаточно высокий коэффициент линейного расширения. Так, на одном предприятии осенью, в холодную погоду был сделан монтаж, а после включения отопления трубы «провисли». Поэтому, возможный перепад температур в помещении следует обязательно учитывать, а решением этой проблемы является установка термокомпенсационных петель (как их правильно рассчитать расскажут в любой

2. Если пневмоточка располагается сверху (см. фото), в трубопровод также устанавливается тройник, в который далее, врезается «Г_ образный» отвод. На конце отвода монтируются запорный кран и устройство подготовки воздуха. (В данном случае, устройство отсутствует, т.к. оно уже штатно установлено на шиномонтажном станке) Организации, занимающейся продажей пластиковых труб). Конечно, лучше всего, поручить монтаж пневмосистемы специализированной организации. А если такой возможности нет, можно обойтись и своими силами. Для работы понадобится специальное оборудование: сварочный аппарат с комплектом насадок для сварки (его, кстати, можно взять в аренду у продавца труб), ножницы для резки труб, ножовка, слесарный и измерительный инструмент. Итак, прежде всего, необходимо сделать чертеж предполагаемой пневмосистемы в соответствии с правилами прокладки трубопроводов. Вот несколько основных рекомендаций, которыми следует при этом руководствоваться.

3. При монтаже трубопровода желательно избегать так называемых «застойных зон», в которых может скапливаться конденсат. Например, условия прокладки требуют «поднять» трубопровод вверх. В этом случае, на конце горизонтального участка трубопровода устанавливается тройник (см. фото). Далее, установка отвода «вверх» сопровождается монтажом отвода «вниз» с обязательным краном для слива конденсата.

1. Пневматическая магистраль должна по возможности образовывать замкнутый контур, это позволит уменьшить падение давления в наиболее отдаленных точках трубопровода. В идеале, пневматическое оборудование с более высоким рабочим давлением должно располагаться ближе к компрессору.

2. Если магистраль не удается полностью закольцевать, или, например, при проектировании получается достаточно длинный прямолинейный участок трубопровода с «мощным» потребителем сжатого воздуха в конце участка,

этот потребитель может быть подключен к магистрали через небольшой дополнительный ресивер — это уменьшит падение давления.

3. Основная магистраль должна быть проложена с уклоном не менее 2° для обеспечения слива конденсата. В «низких» точках магистрали для этой же цели должны быть установлены дренажные краны (их можно в случае необходимости оборудовать автоматическими конденсатоотводчиками). Кстати, даже при использовании компрессора, оснащенного рефрижераторным осушителем, пренебрегать уклонами и дренажными кранами не следует оборудование имеет свойство выходить из строя.

4. Пневматическая магистраль должна быть снабжена несколькими так называемыми «магистральными кранами», которые позволят, в случае необходимости отключить отдельные участки трубопровода, например, при проведении его обслуживания. Кроме того, попеременное отключение участков иногда позволяет определить на каждом из них действительное потребление сжатого воздуха и величину воздушных утечек. А иногда, вполне возможен такой вариант, при котором в дальнейшем потребуется установка дополнительного компрессорного оборудования к уже имеющемуся. И в этом случае, диаметра существующего трубопровода может просто не хватить для эффективной подачи нового количества воздуха. Для решения этой проблемы и служат магистральные краны. С их помощью удобно разбить пневмосистему на участки, к каждому из которых подключается свой компрессор.

5. Трубопроводы следует прокладывать на стене, на потолке т.е. в доступной для обслуживания зоне. Не рекомендуется прокладка под полом и в земле, по причине возможного образования конденсата

Рис. 1. Схема пневматической разводки

Здесь можно привести один очень показательный пример. Директор автосервиса захотел, чтобы у него в ремзоне «все было красиво», и вопреки рекомендациям настоял на том, чтобы пневматическая разводка была скрытой. Для этого, при монтаже проштробили стены, в штробы уложили трубы, а сверху все закрыли кафельной плиткой. Получилось действительно красиво, но зимой, пневмосистема превратилась в водопровод.

6. Желательно учесть возможность дальнейшего расширения производства и сразу предусмотреть для этого несколько резервных пневмоточек.

7. Рекомендуется окончательную подготовку воздуха производить непосредственно перед потребителями. Для этой цели, используются влагомаслоотделительные фильтры (для удаления влаги, масла и твердых частиц), регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки, или лубрикаторы (для обеспечения подачи необходимого количества смазки). Лубрикатор должен располагаться на расстоянии не более 10 м от потребителя, иначе, распыленное масло может осесть на стенках магистрали, или гибкого шланга. Оптимальная длина гибкого шланга 5_6 метров.

8. Каждая пневмоточка также должна иметь запорный кран перед устройством подготовки воздуха это упростит его дальнейшее обслуживание и позволит оперативно отключить весь участок в случае возникновения каких-либо проблем.

9. Для удобства работы на выходе из устройств подготовки воздуха можно установить быстросъемные разъемы. В зависимости от особенностей производства допустима установка V-образных быстросъемных соединений.

На рис. 1 представлена схема пневматической разводки небольшого предприятия, разработанная в соответствии с рассмотренными выше рекомендациями.

Важное замечание: при монтаже в местах сварки пластиковых труб и фитингов утечек воздуха, скорее всего, не будет. А вот в резьбовых соединениях (в резьбе кранов, устройств подготовки воздуха, быстросъемных разъемов и т.д.) утечки возможны, на их наличие укажет характерный «свист». Естественно, утечки надо

устранить. (Для справки: в трубопроводе со сжатым воздухом под давлением 7 бар утечка из отверстия диаметром 1 мм составляет 72 л/мин, а из отверстия диаметром 4 мм _ 660 л/мин. А это, соответственно, 0,4 кВт и 4 кВт мощности электродвигателя компрессора!) Следующий шаг _ определение диаметра основного трубопровода. В общем случае, полный расчет пневматической магистрали представляет собой довольно сложную задачу, решение которой возможно только с помощью специальных программ на ЭВМ. И сводится

этот расчет к определению скоростей и расходов воздуха на различных участках трубопровода, а также к учету падения давления. В отличие от жидкостей, используемых в гидроприводе, воздух обладает высокой сжимаемостью, относительно малой плотностью в исходном атмосферном состоянии (примерно

1,25 кг/м3) и существенно меньшей вязкостью. Поэтому, в силу сжимаемости воздуха этот расчет намного сложнее расчета гидравлических систем, и выполняется, обычно, только в самых ответственных случаях. Тем не менее, основные закономерности течения воздуха такие же, как и для жидкостей, т.е. имеют место тур булентный и ламинарный (встречается крайне редко) режимы течения, равномерное и неравномерное течение из-за переменного сечения трубопровода, а также все остальные кинематические и динамические характеристики потоков

Таблица 1

Таблица 2

Более подробно ознакомиться с методикой расчета можно в литературе, посвященной рассмотрению вопросов газовой динамики. Поэтому, для правильного выбора диаметра основного трубопровода проще всего воспользоваться уже готовыми специальными номограммами, или таблицами, приведенными в справочной литературе. Зная предполагаемую длину трубопровода и расход воздуха по номограмме довольно легко определить интересующую нас величину. Есть и еще один довольно эффективный

способ определения диаметра основного трубопровода. Как известно, падение давления при движении воздуха в трубе зависит от длины трубы (путевые потери) и от количества установленных фитингов, запорной арматуры и т.п. (местные потери). Так вот, этот способ предполагает учет потерь от каждого местного сопротивления методом эквивалентной длины трубы. Иными словами, существуют зависимости показывающие, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого фитинга, крана и т.п. В этом случае, расчет проводится так по длине трубопровода и расходу воздуха из таблицы выбирается первоначальный диаметр основной трубы. Далее, производится подсчет всех фитингов, запорной арматуры и т.п. и при помощи таблицы перевода определяется, на сколько необходимо увеличить длину основного трубопровода. Для определения диаметра трубопровода в зависимости от его длины и от расхода воздуха можно воспользоваться таблицей 1. Здесь приведены значения диаметра при условии рабочего давления в трубопроводе 8 бар и падения давления 0,1 бар на каждые 100 м трубопровода. После определения диаметра основного трубопровода, производится подсчет фитингов и соответствующих эквивалентных длин. Значения эквивалентных длин для некоторых фитингов приведены в таблице 2. В качестве примера, можно еще раз рассмотреть рис.1.

Таблица 3

Предположим, что длина основного трубопровода составляет 100 м, а предполагаемый расход воздуха 700 л/мин. В этом случае, по таблице 1 находим, что диаметр основной трубы равен 1 дюйм. Далее, определим, что для монтажа пневмосистемы используются следующие фитинги (эквивалентные длины в таблице 2):

Колено 90° _ 4 шт.; 0,5 м х 4 = 2 м;

Тройник _ 8 шт.; 0,2 м х 8 = 1,6 м;

Магистральные краны _ 3 шт.; 6м х 3 = 18 м.

В итоге получим, что эквивалентная длина трубопровода с учетом фитингов _ 21,6 м, а общая длина _ 121,6 м. Повторная проверка по таблице 1 покажет, что использование основной трубы с диаметром условного прохода 1 дюйм вполне допустимо. В противном случае, диаметр следовало бы увеличить. После окончательного определения диаметра основной трубы можно приступить к определению диаметров отводов для подключения пневмооборудования. Для правильного выбора диаметра следует воспользоваться таблицей 3, где указаны максимальные значения пропускной способности для отводов различной длины

и диаметра. Это завершающий «теоретический» этап работы. Выполнив его, можно приступать непосредственно к монтажу.

А после выполнения монтажных работ необходимо осуществить продувку трубопровода по участкам с целью удаления механических частиц, которые могут оказаться внутри трубы, как последствия монтажа. И самое последнее – надо обязательно проверить трубопровод на герметичность.

НОВЫЕ НАПРАВЛЕНИЯ

ДЕЯТЕЛЬНОСТИ СОВРЕМЕННОГО СЕРВИСА

Наш корреспондент посетил сервисный центр московского представительства компании FIAC, одними из основных направлений деятельности которого, являются обследование, проектирование и монтаж пневматических систем на промышленных предприятиях. Обо всем этом мы побеседовали с руководителем сервисного центра Мочалиным В.С.

Вячеслав Сергеевич, насколько нам известно, сервисный центр компании «ФИАК» занимается, в том числе, и монтажом пневматических магистралей. Какое место такого рода работы занимают в Вашей деятельности? Не могли бы Вырассказать об этом подробнее?

Да, действительно, в последнее время это одно из приоритетных направлений нашей деятельности. Ведь совсем не зря говорится, что спрос рождает предложение. Наши клиенты сегодня интересуются не только качественным оборудованием и наличием эффективной гарантийной и послегарантийной сервисной поддержки. Все чаще и чаще клиент хочет получить решение проблемы обеспечения сжатым воздухом «под ключ». А это, как раз включает в себя и обвязку поставляемого нашей компанией оборудования, и монтаж пневматических магистралей, и многое другое. И если несколько лет назад такие работы носили скорее разовый характер, то сегодня в нашей сервисной службе уже действует отдельное монтажное подразделение, имеющее специальное оборудование и высококвалифицированный инженерно-технический персонал. Кстати, к нам часто обращаются с просьбой оказать содействие в проведении пневмоаудита уже имеющихся на предприятии воздушных систем. В связи с этим хочу рассказать о довольно показательном случае. Несколько лет назад наша компания делала одному крупному заводу предложение на поставку компрессоров. Ситуация там становилась критической, т.к. имеющееся на предприятии оборудование с нагрузкой явно не справлялось. В общем, вопрос о приобретении был уже почти решен и наш инженер выехал посмотреть место, где планировалось установить оборудование и дать соответствующие рекомендации. Оценив ситуацию, он сделал заключение о несоответствии между количеством потребителей сжатого воздуха и количеством используемого компрессорного оборудования. Тогда мы обратились к руководству завода с предложением обследовать имеющееся «пневмохозяйство». В результате, общее потребление сжатого воздуха удалось уменьшить с 60 до 20 кубических метров в минуту. Представляете, сколько денег улетало на ветер! И если сначала речь шла о приобретении новых компрессоров, то в результате обследования нам удалось не только ограничиться имеющимся оборудованием, но и создать из него же столь необходимый для предприятия резерв. А какие материалы Вы используете для монтажа? В основном, это медь и полипропилен высокого давления. Иногда, на пищевых предприятиях используем «нержавейку».

Вячеслав Сергеевич, а кто они Ваши клиенты?

Вы знаете, сегодня это практически все потребители сжатого воздуха, за исключением разве что, тех, кто приобретает полупрофессиональные коаксиальные поршневые компрессоры для личных нужд. Мы работаем как с крупными промышленными предприятиями, так и с небольшими мастерскими, например, шиномонтажными. Да, в общем, мы и не делаем особых различий между клиентами, ведь всем им надо решить одну задачу — доставить сжатый воздух от компрессора до пневмооборудования. А наша цель помочь им в этом.

В чем Ваши основные конкурентные преимущества?

Об этом лучше спросить у наших клиентов (смеется). А если серьезно, то это, наверное,

прежде всего, гибкость в подходе к потребностям покупателей. Кто хочет монтаж пневмосистемы «под ключ» пожалуйста. У нас имеется большое количество разработанных и реализованных типовых технических решений и остается только предложить клиенту наиболее подходящий именно для него вариант. А если требуется решение какой-нибудь уж совсем специфической задачи, наши инженеры всегда готовы оперативно выехать к клиенту и подготовить проект с учетом этой специфики. Довольно часто на предприятиях имеется собственная квалифицированная техническая служба, которой вполне по силам осуществить монтаж своими силами. В этом случае, наши специалисты оказывают поддержку в подготовке проекта и в подборе необходимых комплектующих материалов для монтажа. А иногда… Сейчас на рынок каждый год выходят все новые и новые компании, многие из которых, собственно, кроме дешевого компрессорного оборудования и предложить-то больше ничего не могут. Я уже не говорю о монтаже пневмосистемы, подключении и обвязке оборудования. Так эти компании не в состоянии даже решить вопросы, связанные с послепродажным сопровождением, с технической поддержкой и т.д. Да что говорить, присоединительные диаметры резьбовых соединений сообщить не могут! Вот и приходят к нам клиенты, купившие по дешевке оборудование в такой «чудесной компании» и не знающие толком как его установить, подключить, обвязать, настроить. Что с ними делать? Помогаем и им, у нас есть для этого все возможности: и опыт, и технические знания, позволяющие разобраться с компрессорным оборудованием любого производителя.

Вячеслав Сергеевич, благодарим Вас за интервью и желаем Вам и всему коллективу сервисного центра дальнейших успехов в работе.

Спасибо, я тоже хочу пожелать Вашим читателям успехов и бесперебойной работы оборудования. А уж если проблемы возникнут — обращайтесь, мы обязательно поможем. Для заинтересованных клиентов!

Более подробную информацию о сервисном ентре компании «ФИАК» и о предоставляемых услугах Вы можете узнать по адресу:

107553, Москва, ул. Б. Черкизовская, д. 24 «А».

Тел/ факс: (495) 775‑81‑93 (многоканальный).