Вимоги до кріплення фланцевих з'єднань. Фланці для трубопроводів: застосування зварювання допомагає з'єднати труби

При складанні фланцевих з'єднаньобладнання систем АС відхилення від паралельності ущільнювальних поверхонь фланців не повинно перевищувати 1/4 товщини прокладки.

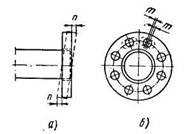

Відхилення від паралельності поверхонь ущільнювачів фланців повинно визначатися як різниця між значеннями зазору 1 та 2 (Рис. 11.7).

Значення зазору між фланцямимає відповідати вказівкам проектної документації.

Ущільнювальні поверхні фланців перед складання фланцевих з'єднань повинні бути очищені та знежирені уайт-спіритом або ацетоном.

Д  ля складання фланцевих з'єднань обладнання повинні застосовуватися гайкові ключі з нормальною довжиною рукоятки за ГОСТ 2838, ГОСТ 2839 та спеціальні ключі за ГОСТ 18828. Застосування різних важелів з метою подовження плеча при затягуванні кріплення фланцевих з'єднань ключами не допускається.

ля складання фланцевих з'єднань обладнання повинні застосовуватися гайкові ключі з нормальною довжиною рукоятки за ГОСТ 2838, ГОСТ 2839 та спеціальні ключі за ГОСТ 18828. Застосування різних важелів з метою подовження плеча при затягуванні кріплення фланцевих з'єднань ключами не допускається.

Затяжка кріпленняфланцевих з'єднань заданим у конструкторській документації крутним моментом повинна проводитися динамометричними ключами симетрично в послідовності, вказаній на Рис. 11.8. Послідовність затягування кріплення вказана цифрами. Затяжка має бути рівномірною і виконуватись у 3-4 проходи.

Контролює складання фланцевих з'єднань

Фланці, прокладки та кріпильні деталі, що готуються до складання, повинні контролюватись на відповідність вимогам, викладеним у розділі 11.2.

При складанні фланцевих з'єднань контролюють:

значення зазору між фланцями та непаралельність фланців методом вимірювального контролю;

послідовність затягування болтів (шпильок);

зусилля (момент) затягування або подовження болтів (шпильок) внаслідок затяжки кріплення.

На герметичність фланцеві з'єднання повинні контролюватись відповідно до вказівок конструкторської (проектної) документації або вимог нормативно-технічних документів.

Зібране фланцеве з'єднання контролюють відсутність поломок зовнішнім оглядом.

Загальні вимоги до проведення ремонту фланцевих з'єднань обладнання та трубопроводів ас

Ремонт або інші роботи (у тому числі зварювальні) з роз'ємними з'єднаннями обладнання та трубопроводів, що знаходяться під тиском, не допускаються за винятком спеціальних операцій з дистанційного перевантаження тепловиділяючих збірок без зупинки реактора за допомогою спеціальних машин або механізмів.

При проведенні ремонтних робіт, пов'язаних з розущільненням обладнання та трубопроводів, повинні бути вжиті заходи, що унеможливлюють забруднення внутрішніх порожнин або попадання туди сторонніх предметів.

Ущільнення роз'ємних з'єднань обладнання та трубопроводів повинно проводитись відповідно до виробничої інструкції із застосуванням спеціального інструменту, що виключає можливість створення у кріпильних деталях неприпустимих напруг.Величини затягування шпильок з контрольованою витяжкою повинні оформлятися актами та заноситись у спеціальні формуляри.

Ремонт фланців трубопроводів та арматури укладаєтьсяусунення дефектів на ущільнювальних поверхнях (дзеркалах), ліквідації овальності отворів для шпильок та заміні зламаних або дефектних шпильок новими.

Після розбирання дзеркала фланців очищають від старих прокладок, графіту та слідів корозії до металевого блиску. Очищення проводять шабером. Чистоту поверхні дзеркал перевіряють відсутність рисок і штрихів від шабера.

Після розбирання фланців обов'язково змінюють прокладки. Стару прокладку ставити не можна навіть у тому випадку, якщо стан її цілком задовільний.

Поодинокі глибокі дефекти, що утворилися на дзеркалі фланця в результаті його руйнування струменем пари або води при пошкодженні прокладки (ерозійні канавки), а також різні вибоїни та раковини усувають електронаплавленням з попередньою вибіркою дефекту механічним способом. Наплавлені місця зачищають та зашліфовують.

Пристосування для шліфування та притирання фланців наведено на Рис. 11.9

Сторінка 1

Паралельність фланців визначається шляхом вимірів зазорів між фланцями за їх периметром за допомогою щупа. Перевірка ступеня та рівномірності затягу шпильок здійснюється виміром їх подовження за допомогою мікрометра або індикатора. На кожні 100 мм довжини шпильки допускається подовження від 003 до 0 - 15 мм. Остаточне затягування гайок всіх фланцевих з'єднань, включаючи з'єднання кришок з корпусами арматури, крім з'єднань з металевими прокладками, проводиться при прогріванні трубопроводу перед пуском в експлуатацію при тиску на ньому не вище 04-05 МПа. З'єднання на вус заварюється у разі потреби у такій послідовності, як показано на рис. 4.4. При цьому перед початком заварки на вус повинні бути проведені всі необхідні випробування виробу, перевірено його працездатність та виключено необхідність розрізання та повторного зварювання. При заварці вуса деталі, що зварюються, повинні бути підібгані зусиллям, зазначеним у технічній документації, що може бути забезпечено або підібганням певної кількості шпильок встановленим крутним моментом, або застосуванням спеціальної оснастки для стяжки двох фланців. Вус, як правило, має заварюватися аргонодуговим методом. Вимоги щодо зварювання, контролю зварного шва та подальшої перевірки повинні відповідати вказівкам технічної документації на кожний конкретний виріб.

Паралельність фланців перевіряють за допомогою гідравлічного рівня або рейсмусу. При цьому затвор має бути встановлений нижнім фланцем на горизонтальній опорі.

Паралельність фланців між собою та торців труб перевіряють щупом. Одночасно перевіряють відсутність зазору між опорними поверхнями фланця та гайок. В умовах монтажу не слід усувати неспіввісність трубопроводу шляхом зламу осі у фланцевому з'єднанні. При підготовці фланцевого з'єднання для монтажу спочатку згортають фланці з труб, потім змивають мастило, що консервує, і перевіряють стан різьблення на них. Для складання фланцевих з'єднань елементів трубних проводок труби укладають та зміцнюють на виставлених, вивірених та укріплених опорах. При цьому між торцями стикуються труб залишають мінімальний зазор, через який можна завести лінзу. До заведення лінзи на місце у фланці попередньо вставляють одну-дві шпильки. Протерту чистою ганчіркою лінзу оглядають і за відсутності на ній будь-яких пошкоджень встановлюють між двома фланцями за допомогою спеціальних щипців. Після встановлення лінзи труби зближують і повністю затискають лінзу між торцями труб шпильками.

Паралельність фланців апарата під час збирання перевіряється щупом.

Допустимі відхилення від паралельності фланців при складанні фланцевих з'єднань при робочому тиску до 16 тегс/сж1 повинні бути: не більше 0 2 мм для труб зовнішнім діаметром до 108 мм і не більше 0 3 мм для труб діаметром понад 108 мм.

Допустимі відхилення від паралельності фланців при складанні фланцевих з'єднань при робочому тиску до 16 кг/см2 повинні бути не більше 0 2 мм для труб зовнішнім діаметром до 108 мм і не більше 0 3 мм для труб діаметром понад 108 мм.

Допустимі відхилення від паралельності фланців по зборці фланпових з'єднань при робочому тиску до 16 кгс/см. повинні бути: не більше 0.2 мм для труб зовнішнім діаметром до 108 мм і не більше 0.3 мм для труб діаметром понад 108 мм.

При збиранні маслопроводу необхідно: забезпечити паралельність фланців шляхом шабрування або їх вирівнювання підігрівом труби до температури 300 – 400°С; встановити Картонні прокладки з внутрішнім діаметром, що перевищує внутрішній діаметрфланця на 2 – 3 мм.

При складанні фланців між собою повинна забезпечуватись паралельність фланців. Величини відхилень (в мм) на кожні 100 мм умовного діаметра трубопроводу в залежності від категорії трубопроводу наведені нижче.

При складанні фланцевих з'єднань допускаються відхилення від паралельності фланців на кожні 100 мм умовного діаметра; для трубопроводів 3-ї категорії – 0 1 мм, 4-ї категорії – 0 2 мм. Виправлення перекосу фланців при з'єднанні шляхом натягу болтів або шпильок, а також усунення зазору Шляхом установки клинових прокладок не допускається.

Зважаючи на необхідність точної співвісності елементів комунікацій та паралельності фланців для забезпечення їх правильної затяжки, перевіряється перпендикулярність осей фітингів або дотримання заданого кута за допомогою спеціальних шаблонів, що виготовляються для жорсткості на ребро з листової сталі.

Фланці широко застосовуються для надійного і герметичного з'єднання труб, валів, різних деталей, що обертаються, і компонентів апаратів і машин. Найпоширенішим способом встановлення фланця на трубу є приварний.

Типи фланців

У відповідності до вимог американської системистандартів ANSI/ASME поділяють такі основні типи фланців:

- з шийкою для приварювання Welding Neck;

- наскрізні Slip-on;

- нарізні або різьбові Threaded flanges;

- приварні внахлест (вільні) Lap Joint;

- приварні із западиною під зварювання Socket-welding;

- фланцеві заглушки Blind flanges.

Способи приварювання фланців

- Приварювання встик. При цьому способі диск зварюється з трубою по всьому периметру після стикування.

- Приварювання одягненого на трубу приварного диска. У такому випадку зварювання проводиться по зовнішній та внутрішній поверхні кільця.

Обидва способи приварювання фланця є досить складними. У процесі зварювання використовуються всі типи зварювальних швів: горизонтальні, вертикальні та стельові.

Зварювальні роботи за участю фланцевих з'єднань потребують високої кваліфікації зварювальника.

Особливості процесу складання фланцевого з'єднання

Фланцеве з'єднання є слабким та вразливим місцем у трубопроводі.

Перекоси площин при встановленні кілець можуть призвести до утворення дефектів, порушення герметичності вузла і, зрештою, створити аварійну ситуацію на магістралі.

Тому, при складанні фланцевих з'єднань важливо забезпечити:

- перпендикулярність кільця до основної труби;

- збіг осей болтових отворів щодо осі симетрії.

Перпендикулярність складання фланцевих з'єднань контролюють за допомогою спеціального контрольного косинця та щупа.

Відсутність зміщення осей отворів виявляється рівнем та схилом.

Допустиме відхилення від перпендикулярності кільця до труби не повинно перевищувати 0,2 мм на 100 мм діаметра труби.

Зміщення осі отворів фланців щодо осі симетрії основної труби повинне бути менше 1 мм за діаметра болтових отворів 18-25 мм і не більше 2 мм за діаметра до 41 мм.

Фланцеві кондуктори

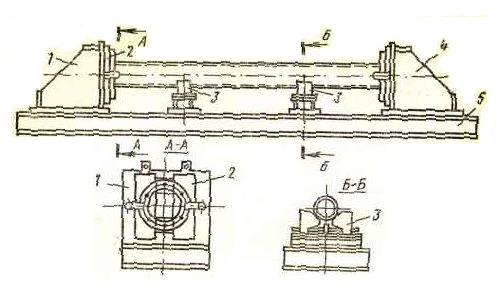

Для зручності установки та приварювання фланцевих з'єднань використовують спеціальний пристрій, який називається кондуктором. Кондуктор дозволяє збирати з'єднання відповідно до технічних умов, зазначених у кресленні.

У кондукторі для установки фланця передбачені універсальні пристосування, що встановлюються на тумбах 1 і 4. Тумбу 1 переміщують по довжині кондуктора в залежності від довжини виробу, що збирається, і кріплять до рами 5 кондуктора.

Тумба 4 здійснює зворотно-поступальний рух від циліндра і переналаштовується упор для правильного налаштування на повну довжину елемента, що збирається. Обидві тумби укомплектовані пневмопритисками, які притискають фланці до фіксаторів під час збирання. У проміжку між тумбами розміщені призми 3, регульовані по висоті, які служать опорами для пояса, що збирається.

Складання відбувається в такому порядку: виставляють кондуктор по довжині, а фіксатори двох фланців - на певний радіус розміщення отворів. На стелажах на складальний пояс надягають фланці. За допомогою крана пояс із фланцями розміщують на призмах кондуктора. Після установки складального пояса призми 3 тумбу 4 переміщують до упору точної настройки.

Пояс встановлюють на однаковій відстані від фіксаторів. Диски переміщують до фіксаторів і фіксують точеними пробками (при невідповідності діаметрів отворів у фланці та фіксаторі використовують перехідні пробки). Потім підключають пневмоприжим - фланець щільно притискається до фіксатора і проводять прихватку диска до пояса. Після прихватки пояс із фланцями звільняють від пневмо-притисків та пробок; рухливу тумбу відводять назад і пояс витягують портальним краном із кондуктора.

Застосування приварних фланців

Приварні фланці широко використовуються у різних галузях:

- хімічна промисловість;

- нафтогазовому комплексі;

- на транспорті;

- машинобудування та суднобудування;

- електроенергетиці та інших галузях.

За допомогою приварних фланців відбувається з'єднання:

- трубопровідної арматури;

- різних резервуарів;

- приладів;

- патрубків;

- деталей машин та апаратів.

Використання фланцевих з'єднань можливе у різних кліматичних умовах.

Контроль якості фланцевих вузлів

При перевірці якості фланцевих з'єднань можливе застосування всіх типів неруйнівних методів контролю:

- ультразвукова діагностика;

- рентгенографія;

- візуальний огляд;

- дефектоскопії.

Позитивні результати досягаються при проведенні контролю в процесі зварювання, відповідності витратних матеріалів основному металу, використанні відповідного зварювального дроту.

Переваги приварних фланців

Фланцеві з'єднання є різновидом роз'ємного способу кріплення. Застосування металевих дисків дозволяє, за необхідності, проводити розбирання ділянки трубопроводу щодо регламентних робіт.

Зварні фланці, на відміну від різьбових аналогів, забезпечують більш високу надійність з'єднань та є економічно обґрунтованим способом приєднання труб до інших виробів.

Установка фланцевих дисків та кріплення їх до труби може здійснюватися за допомогою:

- ручного дугового зварювання;

- напівавтоматичної.

Найбільш якісний результат забезпечує контактне зварювання.

Фланцеве з'єднання є доступним способом монтажу. Велика різноманітність стандартів та матеріалів, з яких виготовляються фланці, дозволяє підбирати оптимальні варіанти для якісного роз'ємного з'єднання. Застосування приварних фланців відбувається у всіх сферах промислового виробництва.