Прибыльное дело по производству композитной арматуры. Производство композитной арматуры методом пултрузии

В данной статье будет рассмотрен один из наиболее распространенных вариантов исполнения технологической линии по . Производство композитной арматуры является очень простым, кроме того, спрос на продукцию достаточно высок, два этих фактора диктуют высокую конкуренцию среди производителей композитной арматуры на отраслевом рынке. Область применения композитной арматуры широка, а её применение получает всё большее и большее распространение. На данный момент применение композитной арматуры является обычным делом при устройстве фундамента, при армировании конструкций из легкого бетона, строительстве берегоукрепительных сооружений, армирования каменной кладки, устройстве гибких связей, строительстве дорог, мостов и много другого.

Использование композитной арматуры взамен металлической не во всех случаях является оправданным, либо возможным, но существует ряд вариантов, где выгода использования композитной арматуры сулит не только экономию, но и более высокую прочность конструкции. Ярким примером является довольно популярное применение композитной арматуры при устройстве ленточного или плитного фундаментов. Этот строительный материал, как и его использование, имеет свой ряд достоинств и недостатков, ознакомиться с которыми вы можете на нашем сайте в соответствующих статьях.

Нормативная база композитной арматуры слаба и каких-либо точных указаний или методик по изготовлению композитной арматуры не существует. Для понимания аспектов изготовления композитной арматуры следует сосредоточить своё внимание на применяемом сырье.

Для начала следует ответить на вопрос, что же из себя представляет стержень композитной арматуры. Несущим компонентом, обеспечивающим прочность стержню, выступает нитевидное волокно. Согласно , посвященному производству композитной арматуры , в качестве волокон может быть применено: стекловолокно, базальтовое волокно, арамидное волокно, а также углеволокно. Связующим волокна компонентом является отвержденный полимер. В композитной арматуре, как правило, за основу полимерной матрицы принимается отвержденная эпоксидная смола, однако, возможны варианты с применением полиэфирных, винилэфирных, полиуретановых смол и др. В ГОСТ нет подробных требований на этот счет, там выдвинуты конкретные физико-механические характеристики, предъявляемые к конечным продуктам, для соответствия произведенной композитной арматуры стандарту ГОСТ. Пути достижения указанных характеристик остаются на выбор производителя, но, как уже упоминалось, наибольшее распространение получила композитная арматура с полимерной матрицей на основе эпоксидной смолы. Связано это с широким распространением эпоксидной смолы и её высокой химической стойкостью.

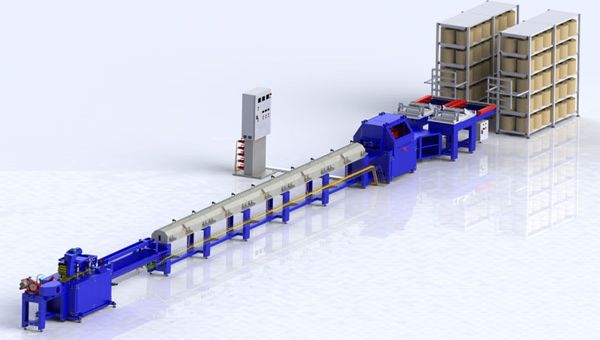

На примере одной из рациональных схем производства композитной арматуры, мы расскажем Вам об особенностях подобной технологической линии .

В качестве объекта рассмотрения возьмем производство стеклопластиковой арматуры с полимерной матрицей на основе эпоксидной смолы методом пултрузии

Несущим элементом в данном композиционном строительном материале является волокно. Композитная арматура имеет соответствующие виды:

- Стеклопластиковая арматура (где применено стекловолокно)

- Базальтопластиковая (с применением базальтового волокна)

- Углепластиковая (углеволокно)

- Арамидопластиковая (малораспространенная, в качестве волокна используется арамидные волокна)

Подробное описание видов композитной арматуры вы можете увидеть в на нашем сайте.

Описание технологической линии по производству стеклопластиковой арматуры

Итак, технологическая схема начинается со специально оборудованных стеллажей, где размещен ровинг стекловолокна (в случае производства стеклопластиковой арматуры). Ровинг должен быть размещен таким образом, чтобы нить, при натяжении, свободно подавалась, не прерывая процесс изготовления композитной арматуры. Количество одновременно используемых нитей ровинга для протяжки влияет на конечный диаметр уже готового изделия — композитной арматуры.

Для производства стеклопластиковой арматуры используются ровинг стекловолокна.

Технологические линии для производства стеклопластиковой арматуры и базальтопластиковой арматуры одинаковы, таким образом, если вместо стекловолокна мы применяем ровинг базальтового волокна, то на выходе получается уже базальтопластиковая арматура с несколько более высокими свойствами,чем стеклопластиковая.

Тянующее устройство обеспечивает непрерывную подачу ровинга и протяжку изготавливаемого изделия по всем постам технологической линии.

Далее следует пропитка ровинга стекловолокна (либо другого волокна) в ванне со специально приготовленным пропиточным составом с последующим отжимом нитей с помощью специально устроенной системе. Уже классическим вариантом для пропитки ровинга при производстве композитной арматуры выступает состав на основе эпоксидной смолы с добавлением отвердителя, пластификатора и ускорителя полимеризации. Смесь изготавливается предварительно, до добавления в ванну, кроме того, она постепенно расходуется и необходимо регулярно её обновлять.

Смесь остается густой десятки часов, а полимеризация протекает только при нагреве свыше около 200 градусов (при использовании отвердителей и ускорителей).

Пропитанные нити сходятся воедино в фильере и формируют подобие натянутого стержня. Поскольку гладкая арматура имеет плохое сцепление с бетоном, появляется необходимость в спиралевидной обмотке композитного стержня. Виды поверхностей композитной арматуры рассмотрены на нашем сайте в отдельной статье, мы же остановимся на более классическом варианте исполнения — одинарной спиралевидной обмотке из стекловолокна.

Требуется дополнительный агрегат — ровинг стекловолокна (либо любого другого волокна) необходимо перемотать на бобины (катушки), которые далее будут включены в технологическую линию для создания обмотки стержня композитной арматуры. Обмотка обеспечивает надежную работу композитной арматуры в теле бетонной конструкции, повышая сцепление арматуры с бетонным камнем до требуемых в ГОСТ 31938-2012 значений.

Пропитанный стержень с выполненной обмоткой отправляется на следующий пост — пост полимеризации стержня. Внешне продукт производства на данной стадии уже полностью отформован, появляется необходимость в отверждении эпоксидной смолы. Оборудование для полимеризации стержня стеклопластиковой арматуры представляет из себя камеру тепловой обработки. Состав, которым были пропитаны нити стекловолокна, отверждается при температуре немногим выше 200 градусов Цельсия, но температурный режим напрямую зависит от вида эпоксидной смолы и отвердителя, таким он образом для каждого состава температурный режим отличается. Температуру в камере тепловой обработки доводят, в среднем, до 400 градусов Цельсия, но опять же, технология на данном этапе сильно зависит от состава пропитки.

После полимеризации стержня композитной арматуры следует камера охлаждения, охлаждение обеспечивается за счет полива изготавливаемого продукта водой. Альтернативой является пропуск всего стрежня через ванну, наполненную водой.

После чего композитная арматура обретает все заявленные прочностные характеристики и по по своим физико-механическим параметрам является уже конечным продуктом. Далее она нарезается на стрежни требуемой длины (при производстве арматуры большого диаметра), либо с помощью бухтонамотчика сматывается в бухты.

Цветная стеклопластиковая арматура

В состав пропитки производитель может добавлять красящие пигменты. В конечном итоге это повлияет на цвет уже готовых стержней композитной арматуры. Цвет придает стержням привлекательность и выделяет продукт на фоне остальных предлагаемых вариантов арматуры на рынке строительных материалов, также это может быть использовано для удобства различия композитной арматуры разных диаметров. Не смотря на это продавцы часто выставляют за этим какие-то особенные свойства, вводя покупателя в заблуждение.

Резюмируя всё вышесказанное: технологическая линия по производству композитной арматуры имеет небольшие размеры, низкий штат обслуживающего персонала, а также удобство расширения производства будет установки дополнительных линий по производству.

Пример технологической линии по производству стеклопластиковой арматуры:

Состав оборудования технологической линии по производству стеклопластиковой арматуры

- Стеллаж для установки ровинга стекловолокна

- Ванна для пропитки нитей стекловолокна составом на основе эпоксидной смолы и системой отжима нитей

- Полимеризационная камера (камера термической обработки)

- Ванна для охлаждения стержней стелкопластиковой арматуры

- Устройство протяжки и режущее устройство с установленным отрезным диском

- Бухтонамотчик

- Скрутчик нити — для перемотки ровинга на катушки с последующим использованием в системе обмотки

Несколько презентационных видеоматериалов от производителей подобного оборудования с описанием установки по производству композитной арматуры :

Установка по производству стеклопластиковой арматуры «ТЛКА-2» производственной компании «Афина»

Установка по производству стеклопластиковой арматуры «ИНЕО-3» компании «iNEO»

Одним из наиболее актуальных в наше время направлений бизнеса является производство композитной арматуры. Ключом к успешной реализации своего бизнес-проекта является удачный выбор рода деятельности, которым вы планируете заниматься. Производимая вами продукция должна быть конкурентоспособной.

Достоинства и преимущества

Композитная арматура производится из стеклоровинга/базальтовых волокон и связующих полимеров. Арматура соединяется друг с другом при помощи особых хомутов. Применяется как в промышленном, так и в бытовом строительстве.

Композитная арматура:

- прочнее арматуры из металла;

- не ржавеет, устойчива к экстремально низким температурам;

- намного легче металлической арматуры;

- на порядок дешевле арматуры из металла.

Выбор помещения под цех

Изготовление арматуры композитной подразумевает под собой обязательное наличие специализированного помещения. Подбор и адаптация помещения для нужд производства должны удовлетворять условиям:

- протяжённость цеха должна быть не меньше 22 метров, высота потолков – не менее 2,5 метров;

- функционирующая система вентилирования;

- стабильная температура на уровне 16º С.

Как правило, помещение площадью 200м2 как нельзя лучше подойдёт в качестве цеха.

Оборудование

Чтобы производить композитную арматуру, необходимо приобретать только качественное оборудование. Поскольку набирающий обороты бизнес-проект не подразумевает под собой большие объёмы производства, в качестве оборудования сгодятся линии, обеспечивающие выпуск до 10 метров в минуту готовой продукции. Стоимость оборудования подобного типа не превышает 1 млн. 600 тыс. рублей.

В состав данной производственной линии входят:

- режущий аппарат;

- аппарат для протяжки;

- двухпоточный скрутчик ребра;

- ёмкости для пропитывания и охлаждения;

- камеры для полимеризации;

- пульт управления;

- шпулярник.

Данная линия изготовления композитной арматуры способна выпускать по 2 прутка одновременно. Учтите, что в качестве оборудования можно использовать поддержанную производственную линию, цена которой не превысит 1200000 рублей.

Реализация продукции

Ещё на этапе планирования своего бизнеса вам необходимо обдумать каналы реализации продукции. Вы должны заранее оговорить с клиентами условия поставки товара на взаимовыгодных условиях. Важным моментом является налаживание связей с оптовыми покупателями.

Кому можно продавать композитную арматуру?

Частным лицам;

- ремонтным и строительным компаниям;

- строительным супермаркетам.

Исходя из количества потенциальных клиентов, вы сможете планировать объёмы вашего производства композитной арматуры.

Суммарные капиталовложения

К начальным капиталовложениям можно отнести:

- приобретение и настройка оборудования – 1 млн. 900 тыс. руб.;

- переоборудование помещения – 300 тыс. руб.;

- легализация предприятия – 50 тыс. руб.;

- закупка сырья – 500 тыс. руб.

Сумма денежных вложений может быть на порядок меньше, если в производстве использовать поддержанное оборудование в подготовленном для этого помещении.

Окупаемость бизнес-проекта

Производя 8 мм арматуру (при себестоимости в 8 руб./пог. м. и рыночной цене в 14 руб./пог. м) со скоростью – 7 погонных метров в минуту в течение 8-ми часовой рабочей смены, месячная производительность составит 100800 пог. м/мес. Вычтя из выручки себестоимость товара и все хозяйственно-административные расходы, получим чистую прибыль – 154800 рублей в месяц.

Данное производство является весьма прибыльным бизнес-проектом, поскольку его окупаемость составляет не более 16 месяцев.

Видео:

В сфере строительства используется масса материалов, на производстве многих из которых можно прилично заработать. Но начинающему предпринимателю, решившему занять здесь собственную нишу, лучше выбрать в качестве выпускаемого материала, тот, что не потребует огромных капиталовложений и трудозатрат. И в этот список без сомнений можно отнести стеклопластиковую арматуру. Если купить оборудование для производства композитной арматуры надлежащего качества, можно поставлять на рынок продукцию, которая востребована и крупными строительными компаниями, и частными строителями. Стеклопластиковая (композитная) арматура – пучок непрерывных стеклянных волокон, характеризующихся высокой прочностью. Тончайшие нити здесь соединены посредством особой синтетической смолы. Изделия можно применять в сфере строительства и отделки.

Наша оценка бизнеса:

Стартовые инвестиции – от 1300000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 6/10.

Но несмотря на то, что для воплощения идеи не потребуется значительных инвестиционных вложений, необходимо тщательно проработать бизнес план производства композитной арматуры, в который будут включены следующие пункты:

- Анализ рынка и конкуренции.

- Технология получения материала.

- Техническое оснащение цеха.

- Финансовое обоснование проекта.

Как осуществляется выпуск композитной арматуры?

Технологическая схема производства

Цех по производству композитной арматуры в своих стенах будет перерабатывать 2 основных компонента:

- Связующий материал (специальная смесь, приготовленная на основе эпоксидной смолы).

- Армирующий материал (ровинг).

В готовом изделии ровинг принимает на себя всю оказываемую на него механическую нагрузку, а связующий материал распределяет ее по всей длине стержня.

Нельзя обозначить хоть сколько-нибудь точное соотношение компонентов – многое зависит от закупаемого сырья, температурных и влажностных показателей в цехе, вида и диаметра выпускаемой арматуры. А потому, конечную рецептуру придется либо разрабатывать самостоятельно (если есть специфические знания), либо привлекать к работе специалиста. И второй вариант тут более оптимален, поскольку в дальнейшем технолог будет следить и за соблюдением всех режимов в процессе изготовления арматуры.

Какое бы сырье не перерабатывалось в цехе, следует организовать его строгий входной контроль, поскольку залог качества готовой продукции – качественные компоненты от надежных поставщиков.

Изготовление композитной арматуры представляет собой высокотехнологичный процесс, включающий в себя многие физико-химические реакции. Но поскольку все операции здесь осуществляются с помощью специальных машин и аппаратов, сама технология производства композитной арматуры достаточно проста:

- Стекловолокно пропитывается смолой с получением непрерывных линий.

- Ровинг подается на формообразующую фильеру, на выходе из которой получается стержень заданной геометрии и характеристик.

- Материал протягивается при соблюдении определенных температурных показателей через камеру полимеризации.

- На стержне создается «ребристость».

Полученная продукция после конечной стадии отправляется на склады для хранения. Композитная арматура может храниться на складах очень долго, что является еще одним преимуществом планируемого бизнеса – не придется беспокоиться о порче изделий.

Техническое оснащение цеха

Линия по производству композитной арматуры

Мини завод по производству композитной арматуры обязательно должен быть оснащен специальным автоматическим оборудованием. И выбор его будет зависеть от планируемых объемов продаж и имеющихся в наличии инвестиций. И при выборе не стоит ориентироваться только на стоимость станков, лучше предпочесть проверенного производителя, поставляющего на рынок только качественные машины и аппараты.

Укомплектованная линия по производству композитной арматуры оснащена следующими станками :

- шпулярник для размотки нитей,

- автомат для подогрева нитей,

- пропиточная ванна,

- комплект фильер,

- обмотчик,

- поляризационная печь с возможностью охлаждения изделий,

- протяжный автомат,

- автомат для обрезки стержней.

Предпринимателю лучше купить сразу готовую к работе линию, а не оснащать цех отдельными станками.

Цена оборудования для композитной арматуры будет зависеть от его функциональности и мощности. В среднем, хорошего качества линия, которая может выпускать изделия разного диаметра, стоит 800000-1500000 руб. При неимении таких средств, можно подумать о приобретении поддержанных станков или взятии их в аренду.

Требования к производственному помещению

Найти производственное помещение можно в промышленной части города. Здесь подойдет любое пустующее здание, куда можно провести водоснабжение, канализацию и электричество. Что касается площади самого цеха, то станок для производства композитной арматуры средней мощности вполне можно разместить и на 50 м 2 . Но отдельно потребуется выделить пространство под офис, комнаты для персонала и складские помещения.

Обязательные требования к помещению:

- Наличие мощной вентиляции.

- Температурные показатели – 16-18 °С.

Насколько рентабелен планируемый бизнес?

Продажа композитной арматуры будет только тогда приносить стабильно высокие доходы, когда вся выпущенная продукция будет отгружаться клиентам. А потому, все силы бросаем на поиск оптовых заказчиков.

Применение композитной арматуры довольно обширно, и ее покупателями могут стать:

- Крупные застройщики.

- Компании, специализирующиеся на отделке помещений.

- Строительные магазины, базы и склады.

Сбыт готовых изделий крупным оптом принесет значительно более высокую прибыль. Но тут не стоит обходить стороной и покупателей из ниши малого бизнеса.

Чтобы обозначить рентабельность планируемого бизнеса, важно подсчитать капитальные затраты.

Сюда можно отнести:

- Регистрация предприятия – от 20000 руб.

- Покупка и пуско-наладка оборудования – от 900000 руб.

- Подготовка к работе помещения – от 300000 руб.

- Закупка сырья для выпуска первых партий изделий – от 500000 руб.

Получается, что по самым минимальным прикидкам, на запуск цеха потребуется ≈1700000 руб. Затраты можно снизить до 1300000 руб., если купить поддержанную производственную линию.

Средней мощности цех выпускает до 150000 пог.м готовой продукции ежемесячно. Нынешняя стоимость композитной арматуры на оптовом рынке составляет 6-10 руб./пог.м. При таком раскладе, предприниматель может иметь выручку в размере до 1500000 руб./мес. Но это еще не чистая прибыль. Чтобы получить нужную нам цифру, из выручки следует вычесть те переменные затраты, которых потребует композитная арматура для фундамента в процессе изготовления:

- закупка сырья,

- выплата налогов и заработной платы сотрудникам,

- расходы на транспорт и связь,

- коммунальные платежи.

Как показывает практика, цех средней мощности может приносить своему владельцу до 100000 рублей чистой прибыли ежемесячно. Получается, что менее чем за 2 года вполне реально окупить все инвестиции, вложенные в запуск предприятия. Но эти цифры рентабельности достижимы только при условии полного сбыта выпускаемой продукции.

Композитная арматура представляет собой арматуру, изготовляемую из композитных материалов, а не из стали. Их составляющими являются стеклоровинг и/или базальтовые волокна, которые скрепляются между собой полимерными связующими. Она, в отличие от металлической, не сваривается, а скрепляется специальными хомутами. Также композитная арматура известна под названием «неметаллическая».

Здесь мы поговорим про производство композитной (стеклопластиковой и базальтопластиковой) арматуры, технологию её изготовления, сырье и оборудование для данного бизнеса.

Композитная арматура используется в первую очередь, конечно же, в строительстве, но и может использоваться в быту, к примеру, для сборки теплиц.

Краткое наглядное видео о том, что это такое:

Основные преимущества композитной арматуры:

- Если сравнивать с металлической, то композитная имеет значительно больший показатель прочности — 1100 МПа, а стандартная стальная – всего 390 МПа. Прочность на разрыв сравнительно со стальной арматурой класса А ІІІ – больше в три раза;

- Композитная арматура – материал, не поддающийся коррозии;

- Идеально подходит для работы в морской воде, так как не подвергается кислотной коррозии;

- Более упругая, чем из стали;

- Не проводит электрический ток;

- Не проводит теплоэнергию;

- Композитная арматура радиопрозрачна;

- Не изменяет свои прочностные характеристики под влиянием электромагнитных полей;

- Не изменяет свои прочностные характеристики под влиянием низких температур (до -70 °C);

- Значительно легче (более чем в девять раз) по сравнению с металлической арматурой.

Независимо от требуемого и желаемого объема, для производства стеклопластиковой арматуры необходимы инвестиции в размере от 4-16 млн. рублей.

Технология и оборудование для производства

Сырье для изготовления композитной арматуры:

- Ровинг (базальтовый и/или стеклоровинг);

- Смолы;

- Сплеточная нить (ровинг, который пойдет для обмотки);

- Ацетон;

- Этиловый спирт;

- Дициандиамид.

Сырье может быть и другим по составу.

Стеклопластиковая (СПА) и базальтопластиковая (БПА) арматура являются наиболее популярными на сегодняшний день в России, но есть еще и совмещенный вид — стержень из стеклопластика, а рельеф (ребра) из «базальта».

В роли связующих элементов чаще всего выступают термореактивные синтетические смолы, среди которых кремнийорганические и фенолальдегидные (твердеют при реакции поликонденсации); эпоксидные и непредельные (не выделяют побочных продуктов в процессе отверждения).

Среди других полимеров, занявших прочную нишу, следует назвать полиимидные, полибензимидазоловые и полибензотиозолевые. Эти смолы часто используют с добавлением других полимеров.

Для того чтобы получить на выходе стеклопластиковую арматуру с высоким уровнем стойкости к разного рода коррозиям, следует использовать эпоксифенольное связующее. Полиэфирное связующее придаст арматуре повышенные электрические свойства.

На один килограмм стеклопластиковой арматуры следует использовать 0,862 стекложгута-ровинг таких марок, как РБН-10-2520 либо же РБН-10-2520-4Э; эпоксидной смолы требуется 0,134 следующих марок: ЭД-20 либо ЗИС-1; фенолформальдегидной смолы потребуется 0,116 марки ЛБС-1; дициандиамида – 0,03; этилового спирта – 0,015; сплеточной нити – 0,01 кг; ацетона – 0,021.

Основой производства неметаллической арматуры стал уже традиционный способ производства стеклопластиков – подсушка и размотка волокна, пропитка его связующим, полимеризация.

Видео процесса изготовления:

Оборудование для производства композитной арматуры (стеклопластиковой или базальтопластиковой):

Устройство линии (оно может быть и другим). Цены на такие линии начинаются от 3 000 000 руб.

Принцип непрерывной протяжки позволяет изготовить неметаллическую арматуру из любого вида волокна, при этом следует учитывать его технологичность и температурные режимы отвердения связующих.

Производство завода Армпласт разделено на 4 участка:

Геотекстиль – это синтетическое полотно, которое пропускает воду, в то же время удерживает грунтовые частицы. На сегодняшний день этот материал используется для того, чтобы конструировать фундамент...

Геомембрана – это надежный геосинтетик, который предназначается для того, чтобы герметизировать различные строительные сооружения. При процедуре изготовления геомембран применяются инновационные технологии и...

Производство композитной арматуры включает в себя 7 линии АКП-2, позволяющие производить стеклопластиковую арматуру в 2 ручья. Изготовление начинается с подготовки компаунда, в который входит эпоксидная смола, отвердитель, ускоритель, пеногаситель, а также с намотки ровинга на шпули с помощью скрутчика нитей ровинга. На следующем этапе бобины с ровингом размещаются на шпулярнике и нити протягиваются до тянущего устройства, компаунд заливается в ванну пропитки, а подготовленные заранее шпули размещаются на вилках узла намотки периодического профиля, после чего можно начинать сам производственный процесс. Нити ровинга, нагреваясь в узле просушки и прогрева, поступают в ванну пропитки с компаундом, который тоже достиг нужной температуры. Узел отжима компаунда позволяет убрать излишки компаунда с нитей для получения максимально качественного продукта с максимальной себестоимостью. Далее нити ровинга формируются в жгут, и происходит намотка периодического профиля, который позволяет убрать возможные остатки воздуха между волокон и придать дополнительную жесткость и сцепление с поверхностью конечному продукту. После узла намотки периодического профиля уже сформированный стержень стеклопластиковой арматуры поступает в туннельную печь полимеризации, где собственно и происходит процесс спекания арматуры. Из печи арматура поступает в ванну охлаждения, водяную или воздушную – зависит от диаметра производимой арматуры. Тянущее устройство линий Армпласт позволяет протягивать арматуру до 32 мм в диаметре, при этом, не затрачивая большое количество электроэнергии и не позволяя двигателю перегреваться и выходить из строя. Готовая арматура в автоматическом режиме формируется в бухты на двухстороннем бухтонамотчике, который позволяет в спокойном ровном ритме забухтовывать арматуру с одной стороны, при этом не останавливая линию наматывать новые бухты с другой стороны.

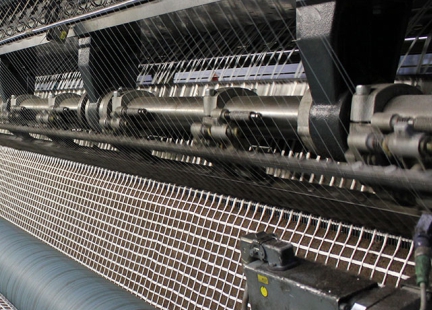

Схожий производственный процесс происходит и при иготовлении композитной сетки, только для её производства необходимы поперечные пруты арматуры, которые и образуют между собой композитную стеклопластиковую сетку.

Вся продукция проходит контроль качества на соответствие всем нормативным характеристикам, которые регламентированы в ГОСТе.

На складах Армпласт всегда находится достаточное количество готовой Арматуры для закрытия потребностей любой строительной компании.

Менеджеры Армпласт отлично знают продукцию, готовы проконсультировать и индивидуально подходят к каждой заявке, каждого клиента и абсолютно всегда вежливы и учтивы, будь то крупный застройщик или частный покупатель. Гибкая ценовая политика, которую мы можем проводить собственное производство, позволяет достигнуть консенсуса с нашим покупателем.

Армпласт является одним из ведущих поставщиков гибких связей собственного производства. География поставок не ограничена ни городом, ни регионом – у нас есть собственный транспорт, обширная дилерская сеть и договора с основными транспортными компаниями. Доставку композитных гибких связей, за счёт их компактности и относительно небольшого веса, можно осуществить транспортными компаниями абсолютно в любой уголок нашей страны и мира.

Производство сетки является довольно инновационным и линии производства композитной сетки Армпласт позволяют создать продукт великолепного качества в соответствии со всеми мировыми стандартами качества, при этом они экономичны и не наносят какого-либо ущерба окружающей среде, поскольку производство экологически чистое и стеклопластик приравнен к натуральным материалам, будь то дерево или камень.

Участок производства катализатора АТК-02.1 оснащён собственной лабораторией, что позволяет производить фирменный ускоритель с неизменно эталонным качеством.

Участок производства линий и механосборочный цех Армпласт представляет из себя большое производственное помещение с массой современных металлообрабатывающих станков и коллективом искусных профессионалов. Все оборудование Армпласт монтируется нашими специалистами и проходит испытания на соответствие международным нормам качества. За всё время произведено более 345 линий, которые были поставлены во все уголки России, а также страны СНГ, ближнего и дальнего зарубежья.

Мы всегда на связи

наши менеджеры помогут сделать правильный выбор и ответят на ваши вопросы