Attività redditizia per la produzione di armature composite. Produzione di armature composite per pultrusione

Questo articolo prenderà in considerazione una delle opzioni più comuni per l'esecuzione linea di produzione per. Produzione rinforzo compositoè molto semplice, inoltre, la domanda di prodotti è piuttosto elevata, questi due fattori determinano un'elevata concorrenza tra loro produttori di rinforzi compositi nel mercato dell'industria. L'ambito del rinforzo composito è ampio e il suo utilizzo sta diventando sempre più diffuso. Al momento l'applicazione rinforzo compositoè comune nelle fondazioni, nei rinforzi in calcestruzzo leggero, nella protezione degli argini, nei rinforzi in muratura, nei collegamenti flessibili, nelle strade, nei ponti e altro ancora.

Utilizzo rinforzo composito invece del rinforzo metallico non è giustificato o possibile in tutti i casi, ma ci sono una serie di opzioni in cui il vantaggio dell'utilizzo del rinforzo composito promette non solo risparmi, ma anche una maggiore resistenza strutturale. Un esempio lampante è l'uso piuttosto popolare dell'armatura composita nella costruzione di fondazioni a nastro oa soletta. Questo materiale da costruzione, così come il suo utilizzo, presenta una serie di vantaggi e svantaggi, che puoi trovare sul nostro sito Web negli articoli pertinenti.

Il quadro normativo per il rinforzo composito è debole e non ci sono linee guida o metodi precisi per la fabbricazione del rinforzo composito. Per comprendere gli aspetti produzione di armature composite dovrebbe concentrarsi sulle materie prime utilizzate.

Per cominciare, è necessario rispondere alla domanda, qual è il nucleo del rinforzo composito. Il componente portante che fornisce resistenza all'asta è la fibra filamentosa. Secondo dedicato produzione di armature composite, poiché si possono utilizzare fibre: fibra di vetro, fibra di basalto, fibra aramidica e fibra di carbonio. Il componente legante della fibra è un polimero indurito. Nel rinforzo composito, di norma, una resina epossidica indurita viene presa come base della matrice polimerica, tuttavia sono possibili opzioni utilizzando poliestere, vinilestere, resine poliuretaniche, ecc. Non ci sono requisiti dettagliati al riguardo in GOST, specifici le caratteristiche fisiche e meccaniche sono presentate lì per i prodotti finali, per garantire che il rinforzo composito prodotto sia conforme allo standard GOST. I modi per ottenere queste caratteristiche rimangono a scelta del produttore, ma, come già accennato, il rinforzo composito più utilizzato con una matrice polimerica a base di resina epossidica. Ciò è dovuto all'ampia distribuzione della resina epossidica e alla sua elevata resistenza chimica.

Nell'esempio di uno degli schemi razionali per la produzione di rinforzi compositi, vi parleremo delle caratteristiche di tale linea di produzione.

Prendiamo come oggetto di considerazione produzione rinforzo in fibra di vetro con matrice polimerica a base di resina epossidica per pultrusione

L'elemento portante in questo materiale da costruzione composito è la fibra. Il rinforzo composito ha i tipi corrispondenti:

- Rinforzo in fibra di vetro (dove viene utilizzata la fibra di vetro)

- Plastica di basalto (usando fibra di basalto)

- Fibra di carbonio (fibra di carbonio)

- Aramidoplastica (usata raramente, le fibre aramidiche sono usate come fibra)

Puoi vedere una descrizione dettagliata dei tipi di rinforzo composito sul nostro sito web.

Descrizione della linea di produzione per la produzione di armature in fibra di vetro

Così, sistema tecnologico inizia con scaffali appositamente attrezzati dove viene posizionato lo stoppino in fibra di vetro (nel caso della produzione di rinforzo in fibra di vetro). Lo stoppino deve essere disposto in modo tale che il filo, quando è in tensione, scorra liberamente senza interrompere il processo di fabbricazione dell'armatura composita. Il numero di fili stoppini utilizzati contemporaneamente per la broccia influisce sul diametro finale del prodotto finito: rinforzo composito.

Per produzione di rinforzi in fibra di vetro viene utilizzato lo stoppino in fibra di vetro.

Linee tecnologiche per la produzione di armature in fibra di vetro e armatura di basalto sono gli stessi, quindi se invece della fibra di vetro usiamo il roving in fibra di basalto, l'output è già un rinforzo in plastica rinforzato con basalto con proprietà leggermente superiori rispetto alla fibra di vetro.

Il dispositivo di traino fornisce una fornitura continua di stoppino e broccia del manufatto attraverso tutte le stazioni della linea di produzione.

Segue l'impregnazione dello stoppino in fibra di vetro (o altra fibra) in un bagno con una composizione impregnante appositamente preparata, seguita dalla spremitura dei fili mediante un sistema appositamente progettato. Già un'opzione classica per l'impregnazione del roving nella produzione di rinforzi compositi è una composizione a base di resina epossidica con l'aggiunta di un indurente, plastificante e acceleratore di polimerizzazione. La miscela viene preparata in anticipo, prima di essere aggiunta al bagno, inoltre, viene consumata gradualmente e deve essere aggiornata regolarmente.

La miscela rimane densa per decine di ore e la polimerizzazione procede solo se riscaldata oltre i 200 gradi circa (quando si utilizzano indurenti e acceleranti).

I fili impregnati si uniscono in una filiera e formano una parvenza di un'asta tesa. Poiché l'armatura liscia ha una scarsa adesione al calcestruzzo, è necessario un avvolgimento elicoidale dell'asta composita. I tipi di superfici di rinforzo composito sono discussi sul nostro sito Web in un articolo separato, ma ci concentreremo su una versione più classica: un singolo avvolgimento in fibra di vetro a spirale.

È necessaria un'unità aggiuntiva: lo stoppino in fibra di vetro (o qualsiasi altra fibra) deve essere riavvolto su bobine (bobine), che verranno quindi incluse nella linea di produzione per creare un avvolgimento di un'armatura composita. L'avvolgimento garantisce un funzionamento affidabile del rinforzo composito nel corpo di una struttura in calcestruzzo, aumentando l'adesione del rinforzo alla pietra di cemento ai valori richiesti in GOST 31938-2012.

L'asta impregnata con l'avvolgimento completato viene inviata al post successivo: il post di polimerizzazione dell'asta. Esternamente il prodotto di produzione in questa fase è già completamente stampato, diventa necessario curare la resina epossidica. L'attrezzatura per la polimerizzazione dell'armatura in fibra di vetro è una camera di trattamento termico. La composizione con cui sono stati impregnati i fili in fibra di vetro viene indurita a una temperatura leggermente superiore a 200 gradi Celsius, ma il regime di temperatura dipende direttamente dal tipo di resina epossidica e indurente, quindi il regime di temperatura è diverso per ogni composizione. La temperatura nella camera di trattamento termico viene portata a una media di 400 gradi Celsius, ma ancora una volta la tecnologia in questa fase dipende fortemente dalla composizione dell'impregnazione.

Dopo la polimerizzazione dell'armatura composita, segue una camera di raffreddamento, il raffreddamento viene fornito annaffiando il manufatto con acqua. Un'alternativa è far passare l'intera canna attraverso una vasca piena d'acqua.

Successivamente, il rinforzo composito acquisisce tutte le caratteristiche di resistenza dichiarate e, in termini di parametri fisici e meccanici, è già il prodotto finale. Quindi viene tagliato in barre della lunghezza richiesta (nella produzione di tondo per cemento armato di grande diametro), oppure viene avvolto in bobine utilizzando un avvolgitore.

Armatura in fibra di vetro colorata

Il produttore può aggiungere pigmenti coloranti alla composizione dell'impregnazione. In definitiva, ciò influenzerà il colore delle barre di rinforzo composite già finite. Il colore rende le aste attraenti e distingue il prodotto dal resto delle opzioni di tondo per cemento armato sul mercato. materiali da costruzione, può essere utilizzato anche per comodità di distinguere armature composite di diversi diametri. Nonostante ciò, i venditori spesso mettono dietro alcune proprietà speciali, fuorviando l'acquirente.

Riassumendo tutto quanto sopra: la linea di produzione per la produzione di rinforzi compositi ha taglia piccola, basso personale di manutenzione e la convenienza di espandere la produzione saranno l'installazione di ulteriori linee di produzione.

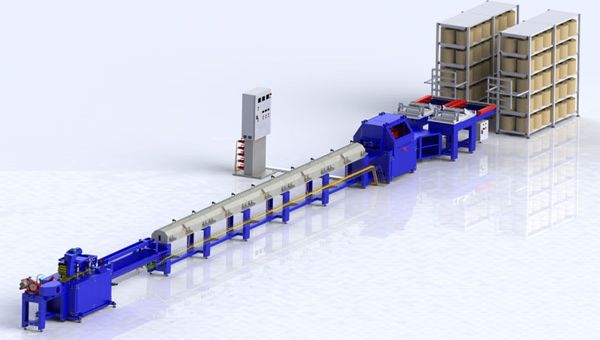

Un esempio di una linea di produzione per la produzione di armature in fibra di vetro:

La composizione dell'attrezzatura della linea tecnologica per la produzione di rinforzi in fibra di vetro

- Rack per l'installazione di roving in fibra di vetro

- Bagno per l'impregnazione di filamenti in fibra di vetro con una composizione di resina epossidica e un sistema di pressatura del filamento

- Camera di polimerizzazione (camera di trattamento termico)

- Vasca per il raffreddamento delle armature in vetroresina

- Trattore e fresa con disco da taglio montato

- L'avvolgitore

- Torcifilo - per riavvolgere lo stoppino su bobine per il successivo utilizzo in un sistema di avvolgimento

Diversi video di presentazione di produttori di apparecchiature simili che descrivono l'installazione secondo produzione di armature composite:

Installazione da parte di produzione di rinforzi in fibra di vetro"TLKA-2" della società di produzione "Afina"

Installazione per la produzione di rinforzi in fibra di vetro INEO-3 di iNEO

Una delle aree di business più rilevanti ai nostri tempi è la produzione di rinforzi compositi. La chiave per l'implementazione di successo del tuo progetto imprenditoriale è la scelta giusta del tipo di attività che prevedi di intraprendere. I tuoi prodotti devono essere competitivi.

Vantaggi e Benefici

Il rinforzo composito è costituito da fibre di vetro stoppino/basalto e polimeri leganti. I raccordi sono collegati tra loro con l'ausilio di appositi morsetti. È applicato sia nell'edilizia industriale che in quella domestica.

Rinforzo composito:

- più forte del rinforzo metallico;

- non arrugginisce, resistente a temperature estremamente basse;

- molto più leggero dei raccordi in metallo;

- molto più economico dei raccordi in metallo.

Scelta dei locali per l'officina

La fabbricazione di rinforzi compositi implica la presenza obbligatoria di una stanza specializzata. La selezione e l'adattamento dei locali alle esigenze della produzione devono soddisfare le condizioni:

- la lunghezza dell'officina dovrebbe essere di almeno 22 metri, l'altezza dei soffitti dovrebbe essere di almeno 2,5 metri;

- sistema di ventilazione funzionante;

- temperatura stabile a 16º C.

Di norma, una stanza con una superficie di 200 m2 è la soluzione migliore come officina.

Attrezzatura

Per produrre rinforzi compositi, è necessario acquistare solo attrezzature di alta qualità. Poiché il progetto imprenditoriale in crescita non implica grandi volumi di produzione, si adatteranno come attrezzature linee che assicurano il rilascio fino a 10 metri al minuto di prodotti finiti. Il costo dell'attrezzatura di questo tipo non supera 1 milione e 600 mila rubli.

Questa linea di produzione comprende:

- dispositivo di taglio;

- dispositivo di brocciatura;

- rib twister a doppio flusso;

- serbatoi per impregnazione e raffreddamento;

- camere di polimerizzazione;

- Telecomando;

- rastrelliera.

Questa linea di produzione di armature composite è in grado di produrre 2 barre alla volta. Si prega di notare che una linea di produzione supportata può essere utilizzata come attrezzatura, il cui prezzo non supererà 1.200.000 rubli.

Vendite di prodotti

Anche nella fase di pianificazione della tua attività, devi considerare i canali di vendita dei prodotti. È necessario concordare in anticipo con i clienti i termini di consegna della merce a condizioni reciprocamente vantaggiose. Un punto importanteè quello di stabilire relazioni con gli acquirenti all'ingrosso.

Chi può vendere armature composite?

Privati;

- imprese di riparazione e costruzione;

- costruire supermercati.

In base al numero di potenziali clienti, potrai pianificare i volumi della tua produzione di armature composite.

Investimento totale

Gli investimenti iniziali includono:

- acquisto e adeguamento delle attrezzature - 1 milione 900 mila rubli;

- riattrezzatura dei locali - 300 mila rubli;

- legalizzazione dell'impresa - 50 mila rubli;

- acquisto di materie prime - 500 mila rubli.

L'importo degli investimenti in contanti può essere inferiore di un ordine di grandezza se l'attrezzatura supportata viene utilizzata nella produzione in una stanza preparata per questo.

Payback di un progetto imprenditoriale

Producendo armature da 8 mm (al costo di 8 rubli/metro lineare e un prezzo di mercato di 14 rubli/metro lineare) a una velocità di 7 metri lineari al minuto durante un turno di lavoro di 8 ore, la produttività mensile sarà di 100.800 metri lineari . mq/mese Sottraendo dal ricavato il costo delle merci e tutte le spese economiche e amministrative, otteniamo un utile netto di 154.800 rubli al mese.

Questa produzione è un progetto commerciale molto redditizio, poiché il suo rimborso non supera i 16 mesi.

Video:

Nel settore delle costruzioni vengono utilizzati molti materiali, molti dei quali possono essere realizzati in modo decente. Ma per un imprenditore alle prime armi che decide di occupare qui la propria nicchia, è meglio scegliere come materiale fabbricato uno che non richieda ingenti investimenti e costi di manodopera. E in questo elenco, senza dubbio, si può attribuire il rinforzo in fibra di vetro. Se acquisti attrezzature per la produzione di rinforzi compositi di qualità adeguata, puoi fornire al mercato prodotti richiesti sia dalle grandi imprese di costruzioni che dai costruttori privati. Il rinforzo in fibra di vetro (composito) è un fascio di fibre di vetro continue caratterizzate da un'elevata resistenza. I fili più sottili qui sono collegati per mezzo di una speciale resina sintetica. I prodotti possono essere utilizzati nel campo dell'edilizia e della decorazione.

La nostra valutazione aziendale:

Investimenti iniziali - da 1300000 rubli.

La saturazione del mercato è nella media.

La complessità dell'avvio di un'impresa è 6/10.

Ma nonostante il fatto che l'attuazione dell'idea non richieda investimenti significativi, è necessario elaborare attentamente un piano aziendale per la produzione di rinforzi compositi, che includerà i seguenti elementi:

- Analisi del mercato e della concorrenza.

- Tecnologia per ottenere materiale.

- Attrezzatura da officina.

- Giustificazione finanziaria del progetto.

Com'è la produzione del rinforzo composito?

Schema tecnologico di produzione

L'officina per la produzione di rinforzi compositi all'interno delle sue mura elaborerà 2 componenti principali:

- Materiale legante (miscela speciale preparata sulla base di resina epossidica).

- Materiale di rinforzo (roving).

Nel prodotto finito lo stoppino si fa carico di tutto il carico meccanico su di esso esercitato e il legante lo distribuisce su tutta la lunghezza del tondino.

È impossibile designare almeno un rapporto esatto tra i componenti: molto dipende dalle materie prime acquistate, dagli indicatori di temperatura e umidità in officina, dal tipo e dal diametro del rinforzo fabbricato. E quindi, la ricetta finale dovrà essere sviluppata in modo indipendente (se esiste una conoscenza specifica), oppure dovrebbe essere coinvolto uno specialista nel lavoro. E la seconda opzione qui è più ottimale, poiché in futuro il tecnologo controllerà anche il rispetto di tutte le modalità nel processo di fabbricazione del rinforzo.

Qualunque sia la materia prima lavorata in officina, dovrebbe essere organizzato un rigoroso controllo in entrata, poiché la garanzia della qualità del prodotto finito è costituita da componenti di alta qualità provenienti da fornitori affidabili.

La produzione di rinforzi compositi è un processo ad alta tecnologia che include molte reazioni fisiche e chimiche. Ma poiché tutte le operazioni qui vengono eseguite con l'ausilio di macchine e dispositivi speciali, la tecnologia per la produzione di rinforzi compositi è abbastanza semplice:

- La fibra di vetro è impregnata di resina per formare linee continue.

- Lo stoppino viene alimentato ad uno stampo formatore, la cui uscita è un tondino di una data geometria e caratteristiche.

- Il materiale viene tirato sotto determinati indicatori di temperatura attraverso la camera di polimerizzazione.

- Sull'asta viene creata una "nervatura".

I prodotti ricevuti dopo la fase finale vengono inviati ai magazzini per lo stoccaggio. L'armatura composita può essere conservata nei magazzini per un tempo molto lungo, il che è un altro vantaggio dell'attività pianificata: non devi preoccuparti di danni ai prodotti.

Attrezzatura tecnica dell'officina

Linea di produzione di tondo per cemento armato composito

Il mini impianto per la produzione di armature composite deve essere dotato di speciali apparecchiature automatiche. E la sua scelta dipenderà dai volumi di vendita pianificati e dagli investimenti disponibili. E quando scegli, non dovresti concentrarti solo sul costo delle macchine, è meglio preferire un produttore collaudato che fornisca al mercato solo macchine e dispositivi di alta qualità.

La linea di produzione completa di tondo per cemento armato composito è dotata delle seguenti macchine:

- rastrelliera per svolgere i fili,

- macchina scaldafilo

- bagno d'ammollo,

- set di filtri,

- involucro,

- forno polarizzante con possibilità di raffreddare i prodotti,

- macchina per stirare,

- macchina per il taglio dell'asta.

È meglio per un imprenditore acquistare immediatamente una linea pronta per il lavoro e non dotare l'officina di macchine separate.

Il prezzo dell'attrezzatura per il rinforzo composito dipenderà dalla sua funzionalità e potenza. Media, buona qualità una linea in grado di produrre prodotti di diverso diametro costa 800.000-1.500.000 rubli. In assenza di tali fondi, puoi pensare all'acquisto di macchine usate o al loro noleggio.

Requisiti per un impianto di produzione

Puoi trovare un impianto di produzione nella parte industriale della città. Qualsiasi edificio vuoto è adatto qui, dove è possibile fornire acqua, fognature ed elettricità. Per quanto riguarda l'area dell'officina stessa, la macchina per la produzione di armature composite di medie dimensioni può essere posizionata su 50 m 2. Ma separatamente sarà necessario allocare spazio per un ufficio, locali per il personale e magazzini.

Requisiti obbligatori per i locali:

- Ventilazione potente.

- Indicatori di temperatura - 16-18 ° С.

Quanto è redditizia l'attività pianificata?

La vendita di rinforzi compositi porterà redditi costantemente elevati solo quando tutti i prodotti fabbricati saranno spediti ai clienti. E quindi, dedichiamo tutti i nostri sforzi alla ricerca di clienti all'ingrosso.

L'uso del rinforzo composito è piuttosto esteso e i suoi clienti possono essere:

- Principali sviluppatori.

- Aziende specializzate nella decorazione d'interni.

- Negozi di costruzione, basi e magazzini.

La vendita di prodotti finiti all'ingrosso porterà un profitto significativamente più elevato. Ma qui non dovresti aggirare gli acquirenti dalla nicchia delle piccole imprese.

Per indicare la redditività dell'attività pianificata, è importante calcolare i costi di capitale.

Questo può includere:

- Registrazione di un'impresa - da 20.000 rubli.

- Acquisto e messa in servizio di attrezzature - da 900.000 rubli.

- Preparazione per il lavoro dei locali - da 300.000 rubli.

- Acquisto di materie prime per la produzione dei primi lotti di prodotti - da 500.000 rubli.

Si scopre che secondo le stime più minime, il lancio del seminario richiederà ≈1.700.000 rubli. I costi possono essere ridotti a 1.300.000 rubli se acquisti una linea di produzione usata.

L'officina di media capacità produce mensilmente fino a 150.000 metri lineari di prodotti finiti. Il costo attuale del rinforzo composito nel mercato all'ingrosso è di 6-10 rubli per metro lineare. In questo scenario, un imprenditore può avere entrate fino a 1.500.000 rubli al mese. Ma non è ancora un utile netto. Per ottenere la cifra di cui abbiamo bisogno, dobbiamo sottrarli costi variabili, che sarà richiesto dal rinforzo composito per la fondazione durante il processo di fabbricazione:

- acquisto di materie prime,

- pagamento delle tasse e salari dipendenti

- costi di trasporto e comunicazione,

- pagamenti comunali.

Come dimostra la pratica, un'officina di media capacità può portare il suo proprietario fino a 100.000 rubli di utile netto ogni mese. Si scopre che in meno di 2 anni è del tutto possibile recuperare tutti gli investimenti investiti nel lancio dell'impresa. Ma queste cifre di redditività sono realizzabili solo se i prodotti sono completamente venduti.

Il rinforzo composito è un rinforzo costituito da materiali compositi piuttosto che in acciaio. I loro componenti sono stoppini di vetro e/o fibre di basalto, tenuti insieme da leganti polimerici. A differenza del metallo, non è saldato, ma fissato con appositi morsetti. Inoltre, il rinforzo composito è noto come "non metallico".

Qui parleremo della produzione di rinforzi compositi (fibra di vetro e basalto-plastica), della sua tecnologia di produzione, delle materie prime e delle attrezzature per questa attività.

Il rinforzo composito viene utilizzato principalmente, ovviamente, nell'edilizia, ma può essere utilizzato anche nella vita di tutti i giorni, ad esempio per il montaggio di serre.

Un breve video visivo su cosa sia:

I principali vantaggi del rinforzo composito:

- Rispetto al metallo, il composito ha un indice di resistenza molto più elevato - 1100 MPa e l'acciaio standard - solo 390 MPa. Resistenza alla trazione rispetto al rinforzo in acciaio di classe A III - tre volte di più;

- Il rinforzo composito è un materiale che non è suscettibile alla corrosione;

- Ideale per l'utilizzo in acqua di mare, in quanto non soggetto a corrosione acida;

- Più elastico dell'acciaio;

- Non conduce elettricità;

- Non conduce calore;

- Il rinforzo composito è radiotrasparente;

- Non cambia le sue caratteristiche di resistenza sotto l'influenza dei campi elettromagnetici;

- Non cambia le sue caratteristiche di resistenza sotto l'influenza delle basse temperature (fino a -70 ° C);

- Significativamente più leggero (più di nove volte) rispetto al rinforzo in metallo.

Indipendentemente dal volume richiesto e desiderato, la produzione di rinforzi in fibra di vetro richiede investimenti per un importo di 4-16 milioni di rubli.

Tecnologia e attrezzature per la produzione

Materie prime per la fabbricazione di rinforzi compositi:

- Roving (roving di basalto e/o vetro);

- resine;

- Filo intrecciato (stoppino, che andrà ad avvolgere);

- Acetone;

- Etanolo;

- Diciandiammide.

Le materie prime possono essere diverse nella composizione.

I rinforzi in fibra di vetro (SPA) e basalto-plastica (BPA) sono i più popolari oggi in Russia, ma esiste anche un tipo combinato: un'asta in fibra di vetro e un rilievo (nervature) da "basalto".

Molto spesso, le resine sintetiche termoindurenti fungono da leganti, comprese le resine organosilicio e fenolaldeide (si induriscono durante una reazione di policondensazione); epossidici e insaturi (non emettono sottoprodotti durante il processo di indurimento).

Altri polimeri che hanno occupato una solida nicchia includono poliimmide, polibenzimidazolo e polibenzotiazolo. Queste resine sono spesso utilizzate con l'aggiunta di altri polimeri.

Per ottenere rinforzi in fibra di vetro con alto livello resistenza a vari tipi di corrosione, dovrebbe essere utilizzato un legante epossifenolico. Il legante in poliestere conferirà al rinforzo proprietà elettriche migliorate.

Per un chilogrammo di rinforzo in fibra di vetro, dovrebbero essere utilizzati 0,862 stoppini di vetro di marchi come RBN-10-2520 o RBN-10-2520-4E; la resina epossidica richiede 0,134 dei seguenti gradi: ED-20 o ZIS-1; la resina fenolo-formaldeide richiederà 0,116 LBS-1 di marca; diciandiammide - 0,03; alcol etilico– 0,015; filo intrecciato - 0,01 kg; acetone - 0,021.

La base per la produzione di rinforzi non metallici è già diventata il metodo tradizionale per la produzione di fibra di vetro: essiccazione e svolgimento della fibra, impregnazione con un legante e polimerizzazione.

Video del processo di produzione:

Attrezzature per la produzione di armature composite (fibra di vetro o plastica di basalto):

Dispositivo di linea (potrebbe essere diverso). I prezzi per tali linee partono da 3.000.000 di rubli.

Il principio della stiratura continua consente di produrre rinforzi non metallici da qualsiasi tipo di fibra, tenendo conto della sua producibilità e delle condizioni di temperatura per l'indurimento dei leganti.

La produzione dello stabilimento Armplast è suddivisa in 4 sezioni:

Il geotessile è un tessuto sintetico che consente il passaggio dell'acqua trattenendo le particelle di terreno. Oggi, questo materiale viene utilizzato per costruire le fondamenta...

La geomembrana è un geosintetico affidabile, progettato per sigillare varie strutture edilizie. Nel processo di produzione di geomembrane, tecnologie innovative e...

La produzione di rinforzi compositi comprende 7 linee AKP-2, che consentono la produzione di rinforzi in fibra di vetro in 2 trefoli. La produzione inizia con la preparazione della mescola, che comprende resina epossidica, induritore, acceleratore, antischiuma, nonché l'avvolgimento dello stoppino su bobine mediante un torcitoio. Nella fase successiva, le spole di stoppino vengono poste sulla cantra e i fili vengono tirati al traino, la pasta viene versata nel bagno di impregnazione e le spole precedentemente preparate vengono posizionate sulle forche del gruppo di avvolgimento periodico del profilo, dopodiché può iniziare il processo produttivo vero e proprio. Gli stoppini, essendo riscaldati nell'unità di asciugatura e riscaldamento, entrano nel bagno di impregnazione con la mescola, che ha anch'essa raggiunto la temperatura richiesta. L'unità di pressatura della mescola consente di rimuovere la pasta in eccesso dai filetti per ottenere un prodotto di altissima qualità al massimo costo. Inoltre, i fili dello stoppino vengono formati in un fascio e viene avvolto un profilo periodico, che consente di rimuovere eventuali residui d'aria tra le fibre e conferire ulteriore rigidità e adesione alla superficie del prodotto finale. Dopo l'unità di avvolgimento del profilo periodico, il tondino di armatura in fibra di vetro già formato entra nel forno a tunnel di polimerizzazione, dove avviene effettivamente il processo di sinterizzazione del rinforzo. Dal forno il rinforzo entra nel bagno di raffreddamento, acqua o aria, a seconda del diametro del rinforzo prodotto. Il tirante delle linee Armplast permette di tirare tondini fino a 32 mm di diametro, senza spendere un gran numero di elettricità e prevenire il surriscaldamento e il guasto del motore. L'armatura pronta viene automaticamente formata in bobine su un avvolgitore a doppia faccia, che consente di avvolgere l'armatura su un lato con un ritmo calmo e uniforme, senza interrompere la linea per avvolgere nuove bobine sull'altro lato.

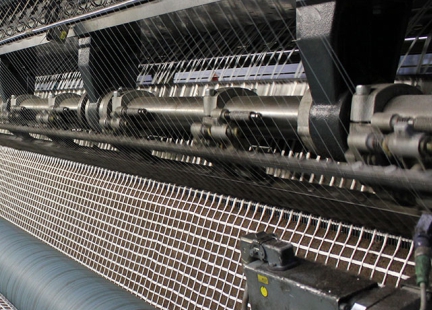

Un processo produttivo simile avviene nella preparazione di una rete composita, solo per la sua produzione sono necessarie barre di rinforzo trasversali, che formano tra loro una rete composita in fibra di vetro.

Tutti i prodotti sono sottoposti a controllo di qualità per la conformità a tutte le caratteristiche normative, che sono regolate in GOST.

I magazzini Armplast dispongono sempre di una quantità sufficiente di Raccordi già pronti per coprire le esigenze di qualsiasi impresa edile.

I responsabili di Armplast conoscono perfettamente i prodotti, sono pronti a consigliare e approcciare individualmente ogni applicazione, ogni cliente e sono assolutamente sempre educati e cortesi, sia che si tratti di un grande sviluppatore o di un acquirente privato. La politica dei prezzi flessibile, che possiamo eseguire la nostra produzione, ci consente di raggiungere un consenso con il nostro acquirente.

Armplast è uno dei principali fornitori di connessioni flessibili propria produzione. La geografia delle consegne non è limitata da nessuna città o regione: abbiamo i nostri mezzi di trasporto, estesi rete di rivenditori e convenzioni con le maggiori aziende di trasporto. La consegna di fascette flessibili composite, grazie alla loro compattezza e al peso relativamente basso, può essere effettuata dalle compagnie di trasporto in qualsiasi angolo del nostro paese e del mondo.

La produzione di rete è piuttosto innovativa e le linee di produzione di rete composita Armplast consentono di creare un prodotto di ottima qualità in conformità con tutti gli standard di qualità internazionali, mentre sono economiche e non causano alcun danno. ambiente, poiché la produzione è rispettosa dell'ambiente e la fibra di vetro è equiparata a materiali naturali, siano essi legno o pietra.

Il sito di produzione del catalizzatore ATK-02.1 è dotato di un proprio laboratorio, che consente di produrre un acceleratore di marca con una qualità di riferimento costante.

Area di produzione in linea e officina di assemblaggio meccanico Armplast è un grande impianto di produzione con una massa di moderne macchine per la lavorazione dei metalli e un team di professionisti qualificati. Tutte le apparecchiature Armplast sono installate dai nostri specialisti e testate per la conformità agli standard di qualità internazionali. Per tutto il tempo sono state prodotte più di 345 linee, che sono state consegnate in tutti gli angoli della Russia, così come nei paesi della CSI, vicini e lontani all'estero.

Siamo sempre in contatto

i nostri manager ti aiuteranno giusta scelta e rispondi alle tue domande