निकला हुआ किनारा प्रकार

निकला हुआपाइपिंग सिस्टम बनाने के लिए पाइप, वाल्व, पंप और अन्य उपकरणों को जोड़ने का एक तरीका है। यह कनेक्शन विधि सफाई, निरीक्षण या संशोधन के लिए आसान पहुँच प्रदान करती है। फ्लैंगेस आमतौर पर थ्रेडेड या वेल्डेड होते हैं। निकला हुआ किनारा कनेक्शन में मजबूती सुनिश्चित करने के लिए बोल्ट और उनके बीच एक गैसकेट के साथ तय किए गए दो फ्लैंगेस होते हैं।

पाइप फ्लैंग्स विभिन्न सामग्रियों से बने होते हैं। Flanges सतह मशीनीकृत, कच्चा लोहा और गांठदार लोहा है, लेकिन सबसे अधिक इस्तेमाल की जाने वाली सामग्री जाली कार्बन स्टील है।

तेल और रासायनिक उद्योग में सबसे अधिक इस्तेमाल किया जाने वाला फ्लैंग्स:

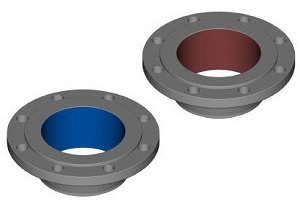

- वेल्डिंग गर्दन के साथ

- निकला हुआ किनारा के माध्यम से

- वेल्डिंग के लिए एक अवकाश के साथ वेल्डेड

- वेल्डेड ओवरलैप (फ्री-रोटेटिंग)

- पिरोया निकला हुआ किनारा

- निकला हुआ किनारा प्लग

मुक्त को छोड़कर सभी प्रकार के फ्लैंगेस में एक प्रबलित सतह होती है।

विशेष निकला हुआ किनारा

ऊपर उल्लिखित फ्लैंग्स के अपवाद के साथ, कई विशेष फ्लैंगेस हैं, जैसे:

- डायाफ्राम निकला हुआ किनारा

- लंबे वेल्डेड कॉलर फ्लैंगेस

- विस्तार निकला हुआ किनारा

- अनुकूलक निकला हुआ किनारा

- रिंग प्लग (निकला हुआ किनारा कनेक्शन का हिस्सा)

- डिस्क प्लग और इंटरमीडिएट रिंग (निकला हुआ किनारा कनेक्शन का हिस्सा)

फ्लैंगेस के लिए उपयोग की जाने वाली सबसे आम सामग्री कार्बन स्टील, स्टेनलेस स्टील, कच्चा लोहा, एल्यूमीनियम, पीतल, कांस्य, प्लास्टिक आदि हैं। इसके अलावा, विशेष अनुप्रयोगों के लिए फिटिंग और पाइप की तरह फ्लैंग्स, कभी-कभी फ्लैंग्स की तुलना में पूरी तरह से अलग गुणवत्ता की सामग्री की एक परत के रूप में एक आंतरिक कोटिंग होती है। ये पंक्तिबद्ध फ्लैंगेस हैं। पाइप चुनते समय फ्लैंगेस की सामग्री को सबसे अधिक बार सेट किया जाता है। एक नियम के रूप में, निकला हुआ किनारा उसी सामग्री से बना होता है जैसे पाइप स्वयं।

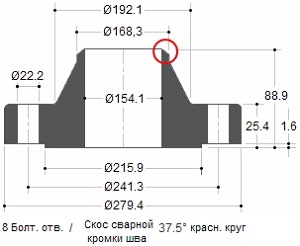

एक 6" कॉलर वेल्ड निकला हुआ किनारा का उदाहरण - 150#-S40

प्रत्येक ASME B16.5 निकला हुआ किनारा में कई मानक आकार होते हैं। यदि जापान में एक डिजाइनर, या कनाडा में एक स्टार्ट-अप के लिए एक परियोजना तैयार करने वाला व्यक्ति, या ऑस्ट्रेलिया में एक पाइपलाइन इंस्टालर, ASME B16.5 के अनुसार 6"-150#-S40 वेल्डिंग निकला हुआ किनारा के बारे में बात करता है, तो उसका मतलब है निकला हुआ किनारा, जो नीचे दिखाया गया है।

एक निकला हुआ किनारा ऑर्डर करने के मामले में, आपूर्तिकर्ता सामग्री की गुणवत्ता जानना चाहेगा। उदाहरण के लिए, ASTM A105 एक एक्सट्रूडेड कार्बन स्टील निकला हुआ किनारा है जबकि A182 एक एक्सट्रूडेड मिश्र धातु स्टील निकला हुआ किनारा है। इस प्रकार, परंपरा के अनुसार, आपूर्तिकर्ता के लिए दोनों मानकों को निर्दिष्ट किया जाना चाहिए: वेल्ड निकला हुआ किनारा 6"-150#-S40-ASME B16.5/ASTM A105।

दबाव वर्ग

फ्लैंगेस के लिए दबाव वर्ग या रेटिंग पाउंड में होगी। दबाव वर्ग को इंगित करने के लिए विभिन्न नामों का उपयोग किया जाता है। उदाहरण के लिए: 150 एलबी या 150 एलबीएस या 150# या कक्षा 150, का मतलब एक ही है।

जाली स्टील फ्लैंग्स के 7 मुख्य वर्गीकरण हैं:

150 एलबीएस - 300 एलबीएस - 400 एलबीएस - 600 एलबीएस - 900 एलबीएस - 1500 एलबीएस - 2500 एलबीएस

निकला हुआ किनारा वर्गीकरण की अवधारणा स्पष्ट और स्पष्ट है। एक वर्ग 300 निकला हुआ किनारा कक्षा 150 निकला हुआ किनारा की तुलना में उच्च दबाव को संभाल सकता है क्योंकि कक्षा 300 निकला हुआ किनारा अधिक धातु है और उच्च दबाव का सामना कर सकता है। हालांकि, ऐसे कई कारक हैं जो निकला हुआ किनारा दबाव सीमा को प्रभावित कर सकते हैं।

उदाहरण

Flanges विभिन्न तापमानों पर विभिन्न दबावों का सामना कर सकते हैं। जैसे ही तापमान बढ़ता है, निकला हुआ किनारा का दबाव वर्ग कम हो जाता है। उदाहरण के लिए, कक्षा 150 निकला हुआ किनारा परिवेश में लगभग 270 पीएसआईजी, 200 डिग्री सेल्सियस पर 180 पीएसआईजी, 315 डिग्री सेल्सियस पर 150 पीएसआईजी, और 426 डिग्री सेल्सियस पर 75 पीएसआईजी पर रेट किया गया है।

अतिरिक्त कारक यह है कि फ्लैंग्स को विभिन्न सामग्रियों जैसे मिश्र धातु इस्पात, कच्चा और नमनीय लोहा, आदि से बनाया जा सकता है। प्रत्येक सामग्री में अलग-अलग दबाव वर्ग होते हैं।

पैरामीटर "दबाव-तापमान"

दबाव-तापमान वर्ग डिग्री सेल्सियस में तापमान पर बार में ऑपरेटिंग, अधिकतम स्वीकार्य ओवरप्रेशर को परिभाषित करता है। मध्यवर्ती तापमान के लिए, रैखिक प्रक्षेप की अनुमति है। अंकन वर्गों के बीच इंटरपोलेशन की अनुमति नहीं है।

तापमान-दबाव वर्गीकरण

तापमान-दबाव वर्ग फ्लैंग्ड कनेक्शनों पर लागू होता है जो बोल्ट कनेक्शन और गास्केट की सीमाओं का अनुपालन करते हैं जो असेंबली और संरेखण के लिए अच्छे अभ्यास के अनुसार बनाए जाते हैं। फ्लैंज कनेक्शन के लिए इन वर्गों का उपयोग जो इन सीमाओं को पूरा नहीं करते हैं, उपयोगकर्ता की जिम्मेदारी है।

संबंधित दबाव वर्ग के लिए दिखाया गया तापमान भाग के आंतरिक आवरण का तापमान है। मूल रूप से, यह तापमान निहित तरल के समान होता है। वर्तमान कोड और विनियमों की आवश्यकताओं के अनुसार, प्रवाहित तरल से भिन्न तापमान के अनुरूप दबाव वर्ग का उपयोग करते समय, सभी जिम्मेदारी ग्राहक के पास होती है। -29 डिग्री सेल्सियस से नीचे के किसी भी तापमान के लिए, रेटिंग -29 डिग्री सेल्सियस से अधिक नहीं होनी चाहिए।

एक उदाहरण के रूप में, नीचे आपको एएसटीएम के अनुसार सामग्री समूहों के साथ दो टेबल और एएसएमई बी 16.5 के अनुसार इन सामग्रियों के लिए तापमान-दबाव वर्ग के साथ दो अन्य टेबल मिलेंगे।

| सामग्री एएसटीएम समूह 2-1.1 |

|||

| नाममात्र पदनाम |

मुद्रांकन |

ढलाई |

प्लेटें |

| सी-si | ए105(1) | A216 जीआर डब्ल्यूसीबी(1) |

A515 Gr.70(1) |

| सी-एमएन-सी | ए350 जीआर.एलएफ2(1) | - | A516 Gr.70(1),(2) |

| सी-एमएन-सी-वी | ए350 जीआर.एलएफ6 सीएल 1(3) | - | ए537 क्ल.1(4) |

| 3½ नि |

ए350 जीआर.एलएफ3 |

- | - |

टिप्पणियां:

|

|||

| एएसटीएम समूह 2-1.1 सामग्री के लिए तापमान-दबाव वर्ग कक्षा द्वारा ऑपरेटिंग दबाव |

|||||||

| तापमान डिग्री सेल्सियस | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 से 38 . तक |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| एएसटीएम समूह 2-2.3 सामग्री के लिए तापमान-दबाव वर्ग कक्षा द्वारा ऑपरेटिंग दबाव |

|||||||

| तापमान डिग्री सेल्सियस | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 से 38 . तक |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

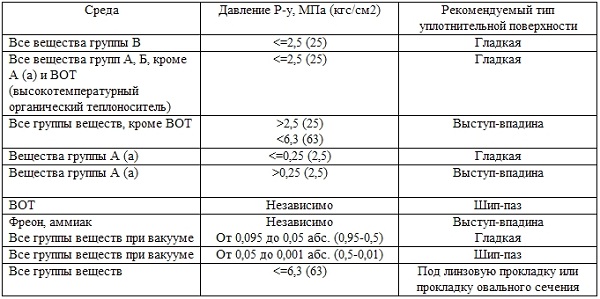

निकला हुआ किनारा सतह

निकला हुआ किनारा सतह का आकार और डिज़ाइन यह निर्धारित करेगा कि सीलिंग रिंग या गैसकेट कहाँ स्थित होगा।

सबसे अधिक इस्तेमाल किए जाने वाले प्रकार:

- उभरी हुई सतह (आरएफ)

- सपाट सतह (एफएफ)

- ओ-रिंग ग्रूव (RTJ)

- नर और मादा धागे के साथ (एम एंड एफ)

- जीभ और नाली (टी एंड जी)

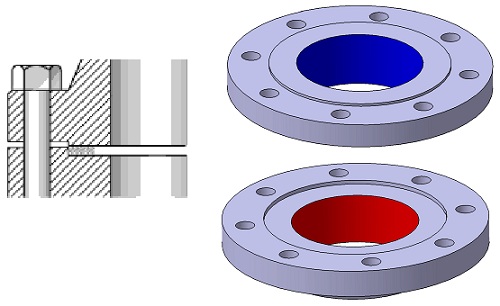

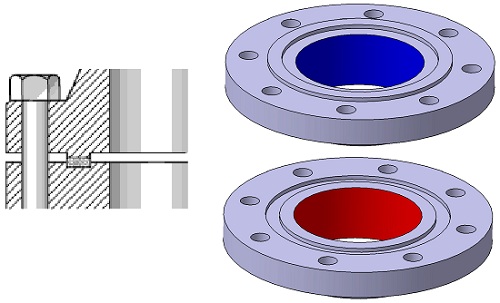

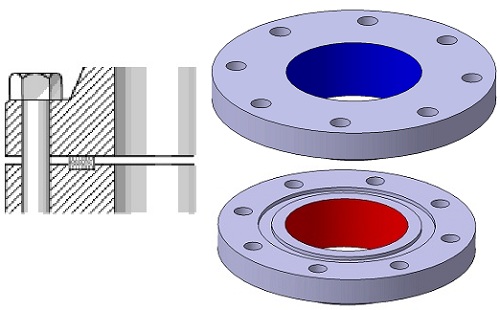

उठा हुआ चेहरा, सबसे उपयुक्त प्रकार का निकला हुआ किनारा, पहचानने में आसान। इस प्रकार को इसलिए कहा जाता है क्योंकि गैसकेट की सतह बोल्ट वाले जोड़ की सतह से ऊपर निकलती है।

व्यास और ऊंचाई को दबाव वर्ग और व्यास का उपयोग करके ASME B16.5 के अनुसार परिभाषित किया गया है। 300 एलबीएस तक के दबाव वर्ग में, ऊंचाई लगभग 1.6 मिमी है, और दबाव वर्ग में 400 से 2500 एलबीएस तक, ऊंचाई लगभग 6.4 मिमी है। निकला हुआ किनारा का दबाव वर्ग उभरे हुए चेहरे की ऊंचाई निर्धारित करता है। एक (आरएफ) निकला हुआ किनारा का उद्देश्य एक छोटे गैसकेट क्षेत्र पर अधिक दबाव केंद्रित करना है, जिससे संयुक्त की दबाव सीमा बढ़ जाती है।

इस लेख में वर्णित सभी फ्लैंग्स के ऊंचाई मापदंडों के लिए, आयाम एच और बी का उपयोग किया जाता है, लैप संयुक्त निकला हुआ किनारा के अपवाद के साथ, इसे निम्नानुसार समझा और याद किया जाना चाहिए:

दबाव वर्ग 150 और 300 एलबीएस में, फलाव की ऊंचाई लगभग 1.6 मिमी (1/16 इंच) है। इन दो वर्गों में फ्लैंगेस के लगभग सभी आपूर्तिकर्ता अपने ब्रोशर या कैटलॉग में आयाम एच और बी सूचीबद्ध करते हैं, जिसमें चेहरा भी शामिल है (नीचे चित्र 1 देखें)

दबाव वर्ग 400, 600, 900, 1500 और 2500 एलबीएस में, फलाव ऊंचाई 1/4 इंच (6.4 मिमी) है। इन वर्गों में, कई आपूर्तिकर्ता एच और बी आयामों को सूचीबद्ध करते हैं, जिसमें फलाव ऊंचाई शामिल नहीं है (ऊपर चित्र 2 देखें)

इस लेख में आपको दो आकार मिलेंगे। आयामों की शीर्ष पंक्ति में फलाव ऊंचाई शामिल नहीं है, और निचली पंक्ति के आयामों में फलाव ऊंचाई शामिल है।

फ्लैट सतह (एफएफ - फ्लैट चेहरा)

एक सपाट चेहरे (पूर्ण चेहरा) निकला हुआ किनारा के लिए, गैस्केट बोल्ट कनेक्शन के समान विमान में है। सबसे अधिक बार, फ्लैट फेस फ्लैंग्स का उपयोग किया जाता है जहां संभोग निकला हुआ किनारा या फिटिंग डाली जाती है।

एक सपाट चेहरा निकला हुआ किनारा कभी भी उभरे हुए निकला हुआ किनारा से नहीं जुड़ता है। ASME B31.1 के अनुसार, कच्चा लोहा फ्लैट फ्लैंग्स को कार्बन स्टील फ्लैंग्स से जोड़ते समय, स्टील निकला हुआ किनारा पर फलाव को हटा दिया जाना चाहिए और पूरी सतह को गैसकेट से सील कर दिया जाना चाहिए। यह स्टील निकला हुआ किनारा के फलाव के कारण पतले, भंगुर कच्चा लोहा निकला हुआ किनारा टूटने से बचाने के लिए किया जाता है।

ओ-रिंग सील के लिए रूट के साथ निकला हुआ किनारा (आरटीजे - रिंग टाइप जॉइंट)

RTJ फ्लैंग्स में उनकी सतह में कटे हुए खांचे होते हैं, जिसमें स्टील के ओ-रिंग डाले जाते हैं। फ्लैंग्स को इस तथ्य के कारण सील कर दिया जाता है कि जब बोल्ट को कड़ा किया जाता है, तो फ्लैंग्स के बीच गैस्केट को खांचे में दबाया जाता है, विकृत किया जाता है, जिससे धातु-से-धातु संपर्क होता है।

RTJ निकला हुआ किनारा में एक कुंडलाकार नाली के साथ एक होंठ हो सकता है। यह फलाव किसी भी प्रकार की मुहर के रूप में कार्य नहीं करता है। RTJ फ्लैंग्स के लिए जिन्हें ओ-रिंग्स से सील किया गया है, मेट और टाइट फ्लैंग्स के उभरे हुए चेहरे एक दूसरे के संपर्क में आ सकते हैं। इस मामले में, संपीड़ित गैसकेट अब अतिरिक्त भार नहीं उठाएगा, बोल्ट कसने, कंपन और विस्थापन अब गैस्केट को कुचलने और कसने वाले बल को कम नहीं करेगा।

धातु के ओ-रिंग उच्च तापमान और दबाव पर उपयोग के लिए उपयुक्त हैं। वे सामग्री और प्रोफ़ाइल के सही विकल्प के साथ बने होते हैं और हमेशा उपयुक्त फ्लैंगेस में उपयोग किए जाते हैं, एक अच्छी और विश्वसनीय सील प्रदान करते हैं।

ओ-रिंग्स को डिज़ाइन किया गया है ताकि सीलिंग "संपर्क की अग्रणी रेखा" या संभोग निकला हुआ किनारा और गैसकेट के बीच की वेडिंग द्वारा प्राप्त किया जा सके। बोल्टिंग के माध्यम से सील पर दबाव डालने से, गैस्केट की नरम धातु कठोर निकला हुआ किनारा सामग्री की ठीक संरचना में प्रवेश करती है, और एक बहुत तंग और प्रभावी मुहर बनाती है।

सबसे अधिक इस्तेमाल की जाने वाली अंगूठियां:

ASME B16.20 . के अनुसार R-Oval टाइप करें

एएसएमई बी 16.5 फ्लैंगेस दबाव वर्ग 150 से 2500 के लिए उपयुक्त।

एएसएमई 16.20 . के अनुसार आर-अष्टकोणीय टाइप करें

मूल आर-ओवल पर एक बेहतर डिजाइन। हालांकि, उनका उपयोग केवल खांचे के साथ फ्लैट फ्लैंग्स के लिए किया जा सकता है। एएसएमई बी 16.5 फ्लैंगेस दबाव वर्ग 15 से 2500 के लिए उपयुक्त।

सीलिंग और सतह के प्रकार के साथ FLANGES लुग-वेसल (एलएमएफ - बड़ा पुरुष चेहरा; एलएफएफ - बड़ा महिला चेहरा)

इस प्रकार के फ्लैंगेस का मिलान होना चाहिए। एक निकला हुआ किनारा चेहरे का एक क्षेत्र होता है जो सामान्य निकला हुआ किनारा चेहरे की सीमा से परे होता है ( पापा) अन्य निकला हुआ किनारा या काउंटर निकला हुआ किनारा एक समान अवकाश है ( मां) इसकी सतह में बनाया गया है।

अर्द्ध ढीली बिछाने

- गैस्केट के संकुचित होने पर धातु से धातु के संपर्क को रोकने के लिए अंडरकट (पायदान) की गहराई आमतौर पर फलाव की ऊंचाई के बराबर या उससे कम होती है।

- पायदान की गहराई आमतौर पर होंठ की ऊंचाई से 1/16" से अधिक नहीं होती है

सीलिंग सतह के साथ निकला हुआ किनारा

(फलाव - टौंज फेस - टीएफ; डिप्रेशन - ग्रूव फेस - जीएफ)

इस प्रकार के निकला हुआ किनारा भी मेल खाना चाहिए। एक निकला हुआ किनारा इस निकला हुआ किनारा की सतह पर बना एक फलाव (कांटा) के साथ एक अंगूठी है, जबकि समकक्ष की सतह पर एक नाली मशीनी है। ऐसी सतहें आमतौर पर पंप कवर और वाल्व कवर पर पाई जाती हैं।

फिक्स्ड गैसकेट

- गैस्केट आयाम खांचे की ऊंचाई के समान या उससे कम हैं

- खांचे से अधिक चौड़ा गैस्केट 1/16 से अधिक नहीं"

- गैस्केट के आयाम खांचे के आयामों से मेल खाएंगे

- जुदा करते समय, कनेक्शन को अलग से साफ नहीं किया जाना चाहिए

सपाट सतह और नाली

फिक्स्ड गैसकेट

- एक सतह समतल है, दूसरी नोकदार है

- उन अनुप्रयोगों के लिए जहां गैसकेट संपीड़न का सटीक नियंत्रण आवश्यक है

- केवल लचीला गास्केट की सिफारिश की जाती है - सर्पिल, खोखली अंगूठी, दबाव सक्रिय और धातु म्यान गास्केट

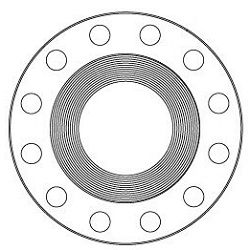

निकला हुआ किनारा सतह परिष्करण

ASME B16.5 को एक निश्चित खुरदरापन के लिए निकला हुआ किनारा सतह (उठा हुआ चेहरा और सपाट चेहरा) की आवश्यकता होती है ताकि यह सतह, जब गैस्केट के साथ संरेखित हो, एक अच्छी सील प्रदान करे।

अंतिम फ़्लूटिंग, या तो गाढ़ा या सर्पिल, प्रति इंच 30 से 55 खांचे की आवश्यकता होती है, जिसके परिणामस्वरूप 125 और 500 माइक्रो इंच के बीच खुरदरापन होता है। यह निकला हुआ किनारा निर्माताओं को धातु निकला हुआ किनारा गैसकेट के किसी भी वर्ग को संसाधित करने की अनुमति देगा।

विस्फोट श्रेणी I की तकनीकी सुविधाओं के समूह ए और बी के पदार्थों को परिवहन करने वाली पाइपलाइनों के लिए, सर्पिल घाव गास्केट का उपयोग करने के मामलों को छोड़कर, एक चिकनी सीलिंग सतह के साथ निकला हुआ किनारा कनेक्शन का उपयोग करने की अनुमति नहीं है।

सबसे अधिक उपयोग की जाने वाली सतहें

रफिंग

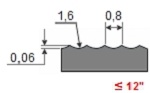

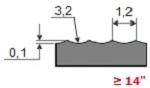

| किसी भी निकला हुआ किनारा के मशीनिंग में सबसे अधिक उपयोग किया जाता है क्योंकि यह लगभग सभी सामान्य परिचालन स्थितियों के लिए उपयुक्त है। संपीड़ित होने पर, गैस्केट की नरम सतह सील बनाने में मदद करने के लिए मशीनी सतह को संलग्न करेगी, और जुड़े भागों के बीच उच्च स्तर का घर्षण होता है। इन फ्लैंग्स के लिए फिनिशिंग 1.6 मिमी त्रिज्या कटर के साथ 0.88 मिमी प्रति क्रांति 12 के लिए फ़ीड दर पर किया जाता है। 14 "और बड़े के लिए, मशीनिंग 1.2 मिमी फ़ीड के विपरीत 3.2 मिमी त्रिज्या कटर के साथ की जाती है। |

|

|

सर्पिल पायदान

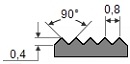

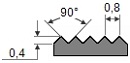

यह एक निरंतर या ध्वन्यात्मक सर्पिल नाली हो सकता है, लेकिन खुरदरापन से भिन्न होता है कि नाली को 90 डिग्री कटर का उपयोग करके प्राप्त किया जाता है जो 45 डिग्री वाले कोण के साथ वी-प्रोफाइल बनाता है।

यह एक निरंतर या ध्वन्यात्मक सर्पिल नाली हो सकता है, लेकिन खुरदरापन से भिन्न होता है कि नाली को 90 डिग्री कटर का उपयोग करके प्राप्त किया जाता है जो 45 डिग्री वाले कोण के साथ वी-प्रोफाइल बनाता है। संकेंद्रित पायदान। जैसा कि नाम से पता चलता है, मशीनिंग में संकेंद्रित खांचे होते हैं। एक 90° कटर का उपयोग किया जाता है और छल्ले पूरी सतह पर समान रूप से वितरित किए जाते हैं।

जैसा कि नाम से पता चलता है, मशीनिंग में संकेंद्रित खांचे होते हैं। एक 90° कटर का उपयोग किया जाता है और छल्ले पूरी सतह पर समान रूप से वितरित किए जाते हैं।

सौम्य सतह।![]() इस तरह की प्रसंस्करण नेत्रहीन उपकरण के निशान नहीं छोड़ती है। ऐसी सतहों का उपयोग आमतौर पर धातु के सामने वाले गैस्केट जैसे डबल शीथेड, फ्लैट स्टील या नालीदार धातु के लिए किया जाता है। एक चिकनी सतह एक सील बनाने में मदद करती है और विपरीत सतह की समतलता पर निर्भर करती है। आमतौर पर, यह एक गैस्केट संपर्क सतह द्वारा प्राप्त किया जाता है जो 0.8 मिमी त्रिज्या कटर के साथ बनाई गई एक सतत (कभी-कभी फोनोग्राफिक) पेचदार नाली द्वारा बनाई जाती है, 0.3 मिमी प्रति क्रांति की फ़ीड दर, 0.05 मिमी गहरी। इसके परिणामस्वरूप रा 3.2 और 6.3 माइक्रोमीटर (125-250 माइक्रो इंच) के बीच खुरदरापन होगा।

इस तरह की प्रसंस्करण नेत्रहीन उपकरण के निशान नहीं छोड़ती है। ऐसी सतहों का उपयोग आमतौर पर धातु के सामने वाले गैस्केट जैसे डबल शीथेड, फ्लैट स्टील या नालीदार धातु के लिए किया जाता है। एक चिकनी सतह एक सील बनाने में मदद करती है और विपरीत सतह की समतलता पर निर्भर करती है। आमतौर पर, यह एक गैस्केट संपर्क सतह द्वारा प्राप्त किया जाता है जो 0.8 मिमी त्रिज्या कटर के साथ बनाई गई एक सतत (कभी-कभी फोनोग्राफिक) पेचदार नाली द्वारा बनाई जाती है, 0.3 मिमी प्रति क्रांति की फ़ीड दर, 0.05 मिमी गहरी। इसके परिणामस्वरूप रा 3.2 और 6.3 माइक्रोमीटर (125-250 माइक्रो इंच) के बीच खुरदरापन होगा।

गैस्केट

एक तंग निकला हुआ किनारा कनेक्शन बनाने के लिए, गास्केट की आवश्यकता होती है।

गैस्केट दो सतहों के बीच एक जलरोधी कनेक्शन बनाने के लिए उपयोग की जाने वाली संपीड़ित चादरें या छल्ले हैं। गास्केट अत्यधिक तापमान और दबाव का सामना करने के लिए निर्मित होते हैं और धातु, अर्ध-धातु और गैर-धातु सामग्री में उपलब्ध होते हैं।

उदाहरण के लिए, सीलिंग सिद्धांत दो फ्लैंग्स के बीच गैस्केट को संपीड़ित करना हो सकता है। गैस्केट सूक्ष्म रिक्त स्थान और फ्लैंगेस की सतह की अनियमितताओं को भरता है और फिर एक सील बनाता है जो तरल पदार्थ और गैसों के रिसाव को रोकता है। निकला हुआ किनारा कनेक्शन में रिसाव को रोकने के लिए उचित और सावधानीपूर्वक गैसकेट स्थापना की आवश्यकता है।

यह लेख ASME B16.20 (धातु और अर्ध-धातु पाइप निकला हुआ किनारा गास्केट) और ASME B16.21 (गैर-धातु, फ्लैट पाइप निकला हुआ किनारा गास्केट) के अनुरूप गास्केट का वर्णन करेगा।

बोल्ट

दो फ्लैंग्स को एक दूसरे से जोड़ने के लिए बोल्ट की आवश्यकता होती है। संख्या निकला हुआ किनारा में छेदों की संख्या से निर्धारित की जाएगी, और बोल्ट का व्यास और लंबाई निकला हुआ किनारा के प्रकार और उसके दबाव वर्ग पर निर्भर करेगा। ASME B16.5 फ्लैंग्स के लिए तेल और रासायनिक उद्योग में सबसे अधिक इस्तेमाल किए जाने वाले बोल्ट स्टड हैं। स्टड में एक थ्रेडेड रॉड और दो नट होते हैं। एक अन्य प्रकार का उपलब्ध बोल्ट एक नट के साथ नियमित हेक्स बोल्ट है।

आयाम, आयामी सहिष्णुता, आदि। ASME B16.5 और ASME B18.2.2 में परिभाषित किया गया है, विभिन्न ASTM मानकों में सामग्री।

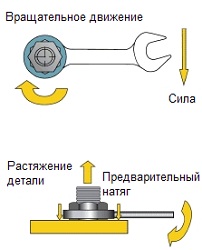

टॉर्कः

एक तंग निकला हुआ किनारा कनेक्शन प्राप्त करने के लिए, गैसकेट को ठीक से स्थापित किया जाना चाहिए, बोल्ट में सही कसने वाला टोक़ होना चाहिए, और कुल कसने का तनाव पूरे निकला हुआ किनारा पर समान रूप से वितरित किया जाना चाहिए।

कसने वाले टॉर्क (इसके नट को मोड़कर फास्टनर पर प्रीलोड लगाकर) के कारण आवश्यक स्ट्रेचिंग की जाती है।

बोल्ट का सही कसने वाला टॉर्क इसके लोचदार गुणों का सर्वोत्तम उपयोग करने की अनुमति देता है। अपना काम अच्छी तरह से करने के लिए, बोल्ट को स्प्रिंग की तरह व्यवहार करना चाहिए। ऑपरेशन के दौरान, कसने की प्रक्रिया बोल्ट पर एक अक्षीय, प्री-लोड रखती है। बेशक, यह तन्यता बल असेंबली घटकों पर लागू होने वाले विरोधी संपीड़ित बलों के बराबर है। इसे कसने वाले बल या तन्यता बल के रूप में संदर्भित किया जा सकता है।

टौर्क रिंच

एक टोक़ रिंच एक हाथ उपकरण के लिए एक सामान्य नाम है जिसका उपयोग संयुक्त में सटीक टोक़ लगाने के लिए किया जाता है, चाहे वह बोल्ट या अखरोट हो। यह ऑपरेटर को बोल्ट पर लागू घूर्णी बल (टॉर्क) को मापने की अनुमति देता है, जो विनिर्देश से मेल खाना चाहिए।

सही निकला हुआ किनारा बोल्ट कसने की तकनीक का चयन करने के लिए अनुभव की आवश्यकता होती है। किसी भी तकनीक के सही अनुप्रयोग के लिए उपयोग किए जाने वाले उपकरण और काम करने वाले विशेषज्ञ दोनों की योग्यता की भी आवश्यकता होती है। नीचे सबसे अधिक इस्तेमाल की जाने वाली बोल्ट कसने की विधियाँ हैं:

- हाथ से कसना

- वायवीय रिंच

- हाइड्रोलिक टोक़ रिंच

- घुमाव या गियर के साथ मैनुअल टॉर्क रिंच

- हाइड्रोलिक बोल्ट टेंशनर

किसी भी बोल्टेड कनेक्शन में टॉर्क लॉस अंतर्निहित है। बोल्ट ढीला होने का संयुक्त प्रभाव (स्थापना के बाद पहले 24 घंटों के दौरान लगभग 10%), गैसकेट रेंगना, सिस्टम में कंपन, थर्मल विस्तार, और बोल्ट कसने के दौरान लोचदार संपर्क टोक़ हानि में योगदान देता है। जब टोक़ का नुकसान एक महत्वपूर्ण बिंदु तक पहुंच जाता है, तो आंतरिक दबाव संपीड़न बल से अधिक हो जाता है जो गैस्केट को जगह में रखता है, इस स्थिति में रिसाव या विस्फोट हो सकता है।

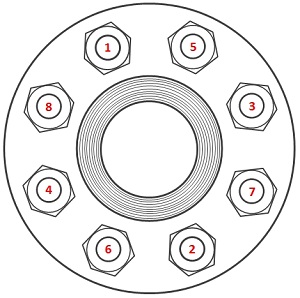

इन प्रभावों को कम करने की कुंजी उचित गैसकेट प्लेसमेंट है। गैस्केट को स्थापित करते समय, फ्लैंग्स को एक साथ और सुचारू रूप से और समानांतर में लाना आवश्यक है, कम से कम कसने वाले टॉर्क के साथ, सही कसने के क्रम का पालन करते हुए, 4 बोल्ट को कस लें। इससे परिचालन लागत कम होगी और सुरक्षा में सुधार होगा।

गैसकेट की सही मोटाई भी महत्वपूर्ण है। गैस्केट जितना मोटा होगा, उसका रेंगना उतना ही अधिक होगा, जिससे बदले में कसने वाले टॉर्क का नुकसान हो सकता है। दाँतेदार फ्लैंगेस के लिए एएसएमई मानक आम तौर पर 1.6 मिमी गैसकेट की सिफारिश करता है। पतली सामग्री उच्च गैसकेट भार और इसलिए उच्च आंतरिक दबाव पर काम कर सकती है।

स्नेहन घर्षण को कम करता है

स्नेहन कसने के दौरान घर्षण को कम करता है, स्थापना के दौरान बोल्ट शेडिंग को कम करता है, और सेवा जीवन को बढ़ाता है। घर्षण के गुणांक में परिवर्तन किसी दिए गए कसने वाले टोक़ पर प्राप्त प्रीलोड की मात्रा को प्रभावित करता है। घर्षण के एक बड़े गुणांक के परिणामस्वरूप टॉर्क का प्रीलोड में कम रूपांतरण होता है। आवश्यक टोक़ मान को सटीक रूप से सेट करने के लिए स्नेहक निर्माता द्वारा प्रदान किए गए घर्षण के गुणांक का मूल्य ज्ञात होना चाहिए।

ग्रीस या एंटी-सीज़ यौगिकों को असर वाले नट और नर धागे की सतह दोनों पर लागू किया जाना चाहिए।

कसने का क्रम पहले पास करें, पहले बोल्ट को हल्के से कस लें, फिर अगले को इसके विपरीत, फिर तीसरे बोल्ट को कसने के लिए एक चौथाई मोड़ (या 90 डिग्री) और, इसके विपरीत, चौथा। इस क्रम को तब तक जारी रखें जब तक कि सभी बोल्ट कड़े न हो जाएं। चार-बोल्ट फ्लैंगेस को कसते समय, एक क्रॉस-क्रॉस पैटर्न का उपयोग करें।

पहले पास करें, पहले बोल्ट को हल्के से कस लें, फिर अगले को इसके विपरीत, फिर तीसरे बोल्ट को कसने के लिए एक चौथाई मोड़ (या 90 डिग्री) और, इसके विपरीत, चौथा। इस क्रम को तब तक जारी रखें जब तक कि सभी बोल्ट कड़े न हो जाएं। चार-बोल्ट फ्लैंगेस को कसते समय, एक क्रॉस-क्रॉस पैटर्न का उपयोग करें।

निकला हुआ किनारा फिक्सिंग की तैयारी

निकला हुआ किनारा कनेक्शन में जकड़न प्राप्त करने के लिए, यह आवश्यक है कि सभी घटक सटीक हों।

कनेक्शन प्रक्रिया शुरू करने से पहले, भविष्य में समस्याओं से बचने के लिए निम्नलिखित कदम उठाए जाने चाहिए:

- निकला हुआ किनारा सतहों को साफ करें और खरोंच की जांच करें, सतहों को साफ और किसी भी दोष (धक्कों, गड्ढों, डेंट, आदि) से मुक्त होना चाहिए।

- क्षति या धागे के क्षरण के लिए सभी बोल्ट और नट्स का निरीक्षण करें। आवश्यकतानुसार बोल्ट या नट बदलें या मरम्मत करें

- सभी धागों से गड़गड़ाहट निकालें

- बोल्ट या स्टड के धागे और निकला हुआ किनारा या वॉशर से सटे नट की सतहों को लुब्रिकेट करें। अधिकांश अनुप्रयोगों में, कठोर वाशर की सिफारिश की जाती है।

- नया गैसकेट स्थापित करें और सुनिश्चित करें कि यह केंद्रित है। एक पुराने गास्केट का उपयोग न करें, या एक से अधिक गास्केट का उपयोग न करें।

- ASME B31.3 प्रक्रिया पाइपिंग मानक के अनुसार निकला हुआ किनारा संरेखण की जाँच करें

- यह सुनिश्चित करने के लिए नट्स की स्थिति को समायोजित करें कि 2-3 धागे धागे के ऊपर से ऊपर हैं।