انواع فلنج

فلنجروشی برای اتصال لوله ها، شیرها، پمپ ها و سایر تجهیزات برای تشکیل یک سیستم لوله کشی است. این روش اتصال دسترسی آسان برای تمیز کردن، بازرسی یا اصلاح را فراهم می کند. فلنج ها معمولاً رزوه ای یا جوشی هستند. اتصال فلنج شامل دو فلنج است که با پیچ و مهره و یک واشر بین آنها برای اطمینان از سفتی ثابت شده اند.

فلنج های لوله از مواد مختلفی ساخته می شوند. فلنج ها به صورت ماشین کاری سطحی، چدن و آهن ندولار هستند، اما متداول ترین ماده مورد استفاده فولاد کربنی آهنگری است.

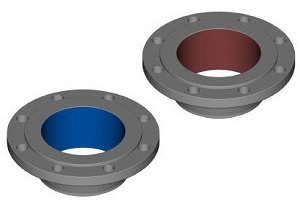

پرمصرف ترین فلنج ها در صنایع نفت و شیمیایی:

- با گردن جوش

- از طریق فلنج

- با یک فرورفتگی برای جوشکاری جوش داده شده است

- همپوشانی جوش داده شده (چرخش آزاد)

- فلنج رزوه ای

- پلاگین فلنج

انواع فلنج ها به جز آزاد دارای سطح تقویت شده می باشند.

فلنج های مخصوص

به استثنای فلنج های ذکر شده در بالا، تعدادی فلنج خاص وجود دارد مانند:

- فلنج دیافراگمی

- فلنج های یقه جوش داده شده بلند

- فلنج انبساط

- فلنج آداپتور

- حلقه حلقه (بخشی از اتصال فلنج)

- شاخه های دیسک و حلقه های میانی (بخشی از اتصال فلنج)

رایج ترین مواد مورد استفاده برای فلنج عبارتند از فولاد کربن، فولاد ضد زنگ، چدن، آلومینیوم، برنج، برنز، پلاستیک و غیره. علاوه بر این، فلنج ها مانند اتصالات و لوله ها برای کاربردهای خاص، گاهی اوقات دارای پوشش داخلی به شکل لایه ای از مواد با کیفیت کاملاً متفاوت با خود فلنج هستند. این فلنج های خط دار هستند. جنس فلنج ها اغلب هنگام انتخاب لوله ها تنظیم می شود. به عنوان یک قاعده، فلنج از همان موادی که خود لوله ها ساخته شده است ساخته می شود.

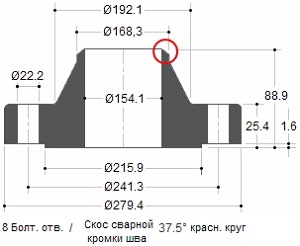

نمونه فلنج جوش یقه 6 اینچی - 150#-S40

هر فلنج ASME B16.5 دارای تعدادی اندازه استاندارد است. اگر یک طراح در ژاپن، یا شخصی که پروژه ای را برای راه اندازی در کانادا آماده می کند، یا یک نصاب خط لوله در استرالیا، در مورد فلنج جوشکاری 6"-150#-S40 مطابق با ASME B16.5 صحبت کند، منظور او فلنج که در زیر نشان داده شده است.

در صورت سفارش فلنج، تامین کننده مایل است از کیفیت مواد مطلع شود. به عنوان مثال، ASTM A105 یک فلنج فولادی کربنی مهر شده است در حالی که A182 یک فلنج فولادی آلیاژی است. بنابراین، طبق مقررات، هر دو استاندارد باید برای تامین کننده مشخص شوند: فلنج جوش 6"-150#-S40-ASME B16.5/ASTM A105.

کلاس فشار

کلاس فشار یا درجه بندی فلنج ها بر حسب پوند خواهد بود. برای نشان دادن کلاس فشار از نام های مختلفی استفاده می شود. به عنوان مثال: 150 پوند یا 150 پوند یا 150# یا کلاس 150، به همین معنی است.

فلنج های فولادی آهنگری دارای 7 طبقه بندی اصلی هستند:

150 پوند - 300 پوند - 400 پوند - 600 پوند - 900 پوند - 1500 پوند - 2500 پوند

مفهوم طبقه بندی فلنج روشن و واضح است. فلنج کلاس 300 می تواند فشار بیشتری را نسبت به فلنج کلاس 150 تحمل کند زیرا فلنج کلاس 300 فلز بیشتری دارد و می تواند فشارهای بالاتری را تحمل کند. با این حال، تعدادی از عوامل وجود دارد که می تواند بر محدودیت فشار فلنج تأثیر بگذارد.

مثال

فلنج ها می توانند فشارهای مختلفی را در دماهای مختلف تحمل کنند. با افزایش دما، کلاس فشار فلنج کاهش می یابد. برای مثال، فلنج کلاس 150 تقریباً 270 PSIG در محیط، 180 PSIG در 200 درجه سانتیگراد، 150 PSIG در 315 درجه سانتیگراد و 75 PSIG در دمای 426 درجه سانتیگراد ارزیابی می شود.

عوامل اضافی این است که فلنج ها را می توان از مواد مختلفی مانند فولاد آلیاژی، چدن و چدن شکل پذیر و غیره ساخت. هر ماده دارای کلاس های فشار متفاوتی است.

پارامتر "فشار-دما"

کلاس فشار-دما حداکثر فشار بیش از حد مجاز عملیاتی را بر حسب بار در دمای بر حسب درجه سانتیگراد تعریف می کند. برای دماهای متوسط، درون یابی خطی مجاز است. درون یابی بین کلاس های نمادگذاری مجاز نیست.

طبقه بندی دما و فشار

کلاس دما- فشار برای اتصالات فلنجی که با محدودیتهای اتصالات پیچ و مهرهای و واشرهایی مطابق با روش خوب برای مونتاژ و تراز ساخته شدهاند، کاربرد دارد. استفاده از این کلاس ها برای اتصالات فلنجی که این محدودیت ها را رعایت نمی کنند به عهده کاربر است.

دمای نشان داده شده برای کلاس فشار مربوطه، دمای پوسته داخلی قطعه است. اساساً این دما با دمای مایع موجود برابر است. مطابق با الزامات کدها و مقررات جاری، هنگام استفاده از یک کلاس فشار مربوط به دمایی متفاوت از مایع جاری، تمام مسئولیت بر عهده مشتری است. برای دمای زیر 29- درجه سانتیگراد، درجه بندی نباید بالاتر از دمای 29- درجه سانتیگراد باشد.

به عنوان مثال، در زیر دو جدول با گروه مواد مطابق با ASTM و دو جدول دیگر با کلاس دما-فشار برای این مواد مطابق با ASME B16.5 مشاهده خواهید کرد.

| مواد ASTM گروه 2-1.1 |

|||

| تعیین اسمی |

مهر زدن |

ریخته گری |

بشقاب ها |

| سی سی | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70 (1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1)، (2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1 (3) | - | A537 Cl.1 (4) |

| 3 ½ Ni |

A350 Gr.LF3 |

- | - |

ملاحظات:

|

|||

| کلاس دما- فشار برای مواد گروه ASTM 2-1.1 فشار عملیاتی بر حسب کلاس |

|||||||

| درجه حرارت درجه سانتی گراد | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| از 29 تا 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| کلاس دما- فشار برای مواد گروه ASTM 2-2.3 فشار عملیاتی بر حسب کلاس |

|||||||

| درجه حرارت درجه سانتی گراد | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| از 29 تا 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

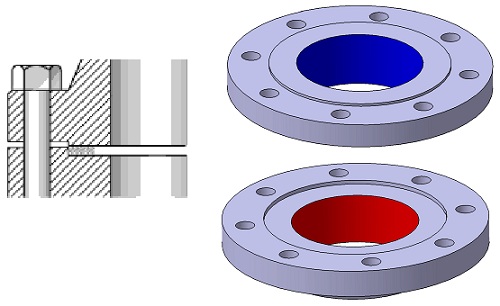

سطح فلنج

شکل و طراحی سطح فلنج تعیین می کند که حلقه یا واشر آب بندی در کجا قرار گیرد.

انواع پرکاربرد:

- سطح برجسته (RF)

- سطح صاف (FF)

- شیار اورینگ (RTJ)

- با نخ نر و ماده (M&F)

- زبانه و شیار (T&G)

صورت برجسته، کاربردی ترین نوع فلنج، به راحتی قابل شناسایی است. این نوع به این دلیل نامیده می شود که سطح واشر از سطح اتصال پیچ شده بیرون زده است.

قطر و ارتفاع مطابق با ASME B16.5 با استفاده از کلاس فشار و قطر تعریف شده است. در کلاس فشار تا 300 پوند ارتفاع حدود 1.6 میلی متر و در کلاس فشار از 400 تا 2500 پوند ارتفاع حدود 6.4 میلی متر است. کلاس فشار فلنج ارتفاع سطح برجسته را تعیین می کند. هدف فلنج (RF) متمرکز کردن فشار بیشتر بر روی یک ناحیه واشر کوچکتر است و در نتیجه محدودیت فشار اتصال را افزایش می دهد.

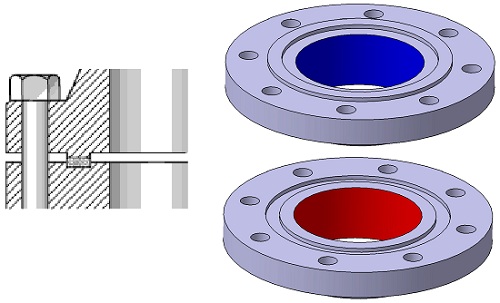

برای پارامترهای ارتفاع همه فلنجها که در این مقاله توضیح داده شدهاند، از ابعاد H و B استفاده میشود، به استثنای فلنج مشترک لبه، این باید به شرح زیر درک و به خاطر بسپارید:

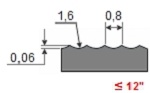

در کلاس های فشار 150 و 300 پوند، ارتفاع برآمدگی تقریباً 1.6 میلی متر (1/16 اینچ) است. تقریباً همه تأمینکنندگان فلنج در این دو کلاس، ابعاد H و B را در بروشورها یا کاتالوگهای خود، از جمله صفحه، فهرست میکنند (شکل 1 را در زیر ببینید).

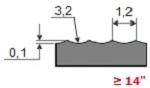

در کلاس های فشار 400، 600، 900، 1500 و 2500 پوند، ارتفاع برآمدگی 1/4 اینچ (6.4 میلی متر) است. در این کلاس ها، بسیاری از تامین کنندگان ابعاد H و B را بدون احتساب ارتفاع برآمدگی فهرست می کنند (شکل 2 را در بالا ببینید).

در این مقاله دو سایز را خواهید دید. ابعاد ردیف بالا شامل ارتفاع برجستگی نمی شود و ابعاد ردیف پایین شامل ارتفاع برجستگی می باشد.

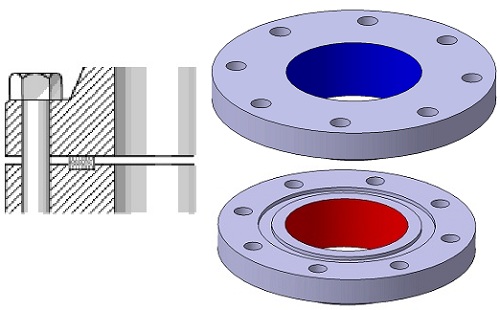

سطح صاف (FF - صورت صاف)

برای فلنج صفحه تخت (تمام وجه)، واشر در همان صفحه اتصال پیچ است. اغلب، فلنج های صفحه صاف در جایی که فلنج یا اتصالات جفت شده ریخته گری می شود استفاده می شود.

فلنج صفحه صاف هرگز به فلنج برجسته متصل نمی شود. طبق استاندارد ASME B31.1 هنگام اتصال فلنج های مسطح چدنی به فلنج های فولادی کربنی باید برآمدگی روی فلنج فولادی برداشته شود و کل سطح با واشر آب بندی شود. این کار برای جلوگیری از ترک خوردن فلنج چدنی نازک و شکننده به دلیل بیرون زدگی فلنج فولادی انجام می شود.

فلنج با ریشه برای مهر و موم O-RING (RTJ - نوع حلقه مشترک)

فلنج های RTJ دارای شیارهایی بر روی سطح خود هستند که اورینگ های فولادی در آن قرار می گیرند. فلنج ها به این دلیل آب بندی می شوند که هنگام سفت شدن پیچ ها، واشر بین فلنج ها به شیارها فشار داده می شود و تغییر شکل می دهد و تماس نزدیک فلز به فلز ایجاد می کند.

فلنج RTJ ممکن است لبه ای داشته باشد که یک شیار حلقوی در آن ایجاد شده است. این برجستگی به عنوان یک مهر و موم عمل نمی کند. برای فلنج های RTJ که با حلقه های O مهر و موم شده اند، وجه های برجسته فلنج های جفت شده و سفت شده ممکن است با یکدیگر تماس پیدا کنند. در این حالت واشر فشرده دیگر بار اضافی را تحمل نخواهد کرد، سفت شدن پیچ، لرزش و جابجایی دیگر واشر را خرد نمی کند و نیروی سفت شدن را کاهش نمی دهد.

اورینگ های فلزی برای استفاده در دما و فشار بالا مناسب هستند. آنها با انتخاب مناسب جنس و پروفیل ساخته می شوند و همیشه در فلنج های مناسب استفاده می شوند و آب بندی خوب و قابل اعتمادی را ارائه می دهند.

اورینگ ها به گونه ای طراحی شده اند که آب بندی با استفاده از "خط تماس پیشرو" یا گوه زدن بین فلنج جفت و واشر صورت می گیرد. با اعمال فشار به مهر و موم از طریق پیچ و مهره، فلز نرم تر واشر به ساختار ظریف مواد فلنج سفت تر نفوذ می کند و آب بندی بسیار محکم و مؤثری ایجاد می کند.

حلقه های پرکاربرد:

نوع R-Oval مطابق با ASME B16.20

مناسب برای فلنج های ASME B16.5 کلاس فشار 150 تا 2500.

نوع R-Octagonal مطابق با ASME 16.20

طراحی بهبود یافته نسبت به R-Oval اصلی. با این حال، آنها را فقط می توان برای فلنج های صاف با شیار استفاده کرد. مناسب برای فلنج های ASME B16.5 کلاس فشار 15 تا 2500.

فلنج با نوع مهر و موم و سطحی LUG-VESSEL (LMF - صورت مرد بزرگ؛ LFF - صورت بزرگ ماده)

فلنج های این نوع باید مطابقت داشته باشند. یک صفحه فلنج دارای ناحیه ای است که فراتر از حد معمول صفحه فلنج است ( بابا). فلنج دیگر یا فلنج ضد دارای یک فرورفتگی مربوطه است ( مادر) در سطح آن ساخته شده است.

تخمگذار نیمه شل

- عمق بریدگی (ناچ) معمولاً برابر یا کمتر از ارتفاع برآمدگی است تا از تماس فلز با فلز در هنگام فشرده شدن واشر جلوگیری شود.

- عمق بریدگی معمولاً بیش از 1/16 اینچ بیشتر از ارتفاع لب نیست

فلنج با سطح آب بندی

(برآمدگی - صورت لحنی - TF؛ فرورفتگی - صورت شیار - GF)

فلنج های این نوع نیز باید مطابقت داشته باشند. یک فلنج دارای یک حلقه با برآمدگی (خار) بر روی سطح این فلنج است، در حالی که یک شیار روی سطح همتای آن ماشین کاری شده است. چنین سطوحی معمولاً روی درپوش های پمپ و دریچه ها یافت می شوند.

واشر ثابت

- ابعاد واشر یکسان یا کمتر از ارتفاع شیار است

- واشر پهن تر از شیار بیش از 1/16 اینچ نیست

- ابعاد واشر با ابعاد شیار مطابقت دارد

- هنگام جداسازی، اتصال باید به طور جداگانه باز شود

سطح صاف و شیار

واشر ثابت

- یک سطح صاف است، دیگری بریدگی دارد

- برای کاربردهایی که کنترل دقیق فشرده سازی واشر مورد نیاز است

- فقط واشرهای ارتجاعی توصیه می شود - واشر مارپیچی، حلقه توخالی، واشر فشاری و غلاف فلزی

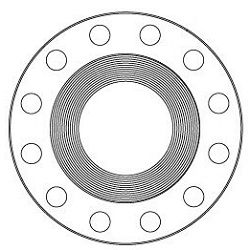

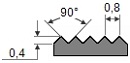

تکمیل سطح فلنج

ASME B16.5 مستلزم آن است که سطح فلنج (روی برآمده و صفحه صاف) دارای زبری خاصی باشد تا این سطح هنگام تراز با واشر، مهر و موم خوبی ایجاد کند.

فلوت نهایی، چه متحدالمرکز یا مارپیچ، به 30 تا 55 شیار در هر اینچ نیاز دارد که در نتیجه زبری بین 125 تا 500 میکرو اینچ ایجاد می شود. این به سازندگان فلنج اجازه می دهد تا هر کلاسی از واشر فلنج فلزی را پردازش کنند.

برای خطوط لوله که مواد گروه A و B را از تاسیسات تکنولوژیکی دسته انفجار I حمل می کنند، استفاده از اتصالات فلنجی با سطح آب بندی صاف مجاز نیست، مگر در موارد استفاده از واشرهای مارپیچی.

پر استفاده ترین سطوح

خشن کردن

| رایج ترین مورد استفاده در ماشینکاری هر فلنجی است زیرا تقریباً برای تمام شرایط کاری معمولی مناسب است. هنگام فشرده شدن، سطح نرم واشر با سطح ماشین کاری شده درگیر می شود که به ایجاد آب بندی کمک می کند و سطح اصطکاک بالایی بین قطعات متصل وجود خواهد داشت. تکمیل برای این فلنج ها با یک برش شعاع 1.6 میلی متری با نرخ تغذیه 0.88 میلی متر در هر دور برای 12 انجام می شود. |

|

|

بریدگی مارپیچی

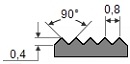

این شیار میتواند یک شیار مارپیچی پیوسته یا فونوگرافیک باشد، اما تفاوت آن با زبر بودن این است که شیار با استفاده از یک برش 90 درجه به دست میآید که یک پروفیل V با زاویه فلوت 45 درجه ایجاد میکند.

این شیار میتواند یک شیار مارپیچی پیوسته یا فونوگرافیک باشد، اما تفاوت آن با زبر بودن این است که شیار با استفاده از یک برش 90 درجه به دست میآید که یک پروفیل V با زاویه فلوت 45 درجه ایجاد میکند. بریدگی متحدالمرکز. همانطور که از نام آن پیداست، ماشینکاری از شیارهای متحدالمرکز تشکیل شده است. از یک برش 90 درجه استفاده می شود و حلقه ها به طور مساوی در تمام سطح پخش می شوند.

همانطور که از نام آن پیداست، ماشینکاری از شیارهای متحدالمرکز تشکیل شده است. از یک برش 90 درجه استفاده می شود و حلقه ها به طور مساوی در تمام سطح پخش می شوند.

سطح صاف.![]() چنین پردازشی از نظر بصری اثری از ابزار باقی نمی گذارد. چنین سطوحی معمولاً برای واشرهای فلزی مانند غلاف دوتایی، فولاد مسطح یا فلز راه راه استفاده می شود. سطح صاف به ایجاد مهر و موم کمک می کند و به صافی سطح مقابل بستگی دارد. به طور معمول، این امر توسط یک سطح تماس واشر ایجاد می شود که توسط یک شیار مارپیچ پیوسته (گاهی به آن فونوگرافیک گفته می شود) ساخته شده با یک برش شعاع 0.8 میلی متر، با نرخ تغذیه 0.3 میلی متر در هر دور، 0.05 میلی متر عمق ایجاد می شود. این منجر به زبری بین Ra 3.2 و 6.3 میکرومتر (125-250 میکرو اینچ) می شود.

چنین پردازشی از نظر بصری اثری از ابزار باقی نمی گذارد. چنین سطوحی معمولاً برای واشرهای فلزی مانند غلاف دوتایی، فولاد مسطح یا فلز راه راه استفاده می شود. سطح صاف به ایجاد مهر و موم کمک می کند و به صافی سطح مقابل بستگی دارد. به طور معمول، این امر توسط یک سطح تماس واشر ایجاد می شود که توسط یک شیار مارپیچ پیوسته (گاهی به آن فونوگرافیک گفته می شود) ساخته شده با یک برش شعاع 0.8 میلی متر، با نرخ تغذیه 0.3 میلی متر در هر دور، 0.05 میلی متر عمق ایجاد می شود. این منجر به زبری بین Ra 3.2 و 6.3 میکرومتر (125-250 میکرو اینچ) می شود.

واشر

برای ایجاد اتصال فلنج محکم، واشر نیاز است.

واشر ورق یا حلقه های فشرده ای است که برای ایجاد یک اتصال ضد آب بین دو سطح استفاده می شود. واشرها برای تحمل دما و فشارهای شدید ساخته می شوند و در مواد فلزی، نیمه فلزی و غیر فلزی موجود هستند.

به عنوان مثال، اصل آب بندی ممکن است فشرده سازی یک واشر بین دو فلنج باشد. واشر فضاهای میکروسکوپی و بی نظمی های سطح فلنج ها را پر می کند و سپس یک مهر و موم تشکیل می دهد که از نشت مایعات و گازها جلوگیری می کند. نصب واشر مناسب و دقیق برای جلوگیری از نشتی در اتصال فلنج مورد نیاز است.

این مقاله واشرهای منطبق با ASME B16.20 (واشر فلنج لوله فلزی و نیمه فلزی) و ASME B16.21 (واشر فلنج لوله غیرفلزی و مسطح) را شرح می دهد.

پیچ و مهره

برای اتصال دو فلنج به یکدیگر پیچ و مهره لازم است. تعداد آن بر اساس تعداد سوراخ های فلنج تعیین می شود و قطر و طول پیچ ها به نوع فلنج و کلاس فشار آن بستگی دارد. رایج ترین پیچ و مهره های مورد استفاده در صنایع نفت و شیمیایی برای فلنج های ASME B16.5 ناودانی هستند. گل میخ از یک میله رزوه دار و دو مهره تشکیل شده است. نوع دیگری از پیچ های موجود، پیچ شش گوش معمولی با یک مهره است.

ابعاد، تحمل ابعاد و غیره در ASME B16.5 و ASME B18.2.2 مواد در استانداردهای مختلف ASTM تعریف شده است.

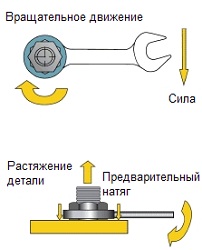

گشتاور

برای به دست آوردن یک اتصال فلنج محکم، واشر باید به درستی نصب شود، پیچ ها باید دارای گشتاور سفت شونده صحیح باشند، و کل تنش سفت شدن باید به طور مساوی در کل فلنج توزیع شود.

کشش لازم به دلیل گشتاور سفت کردن (اعمال یک بار پیش بار روی بست با چرخاندن مهره آن) انجام می شود.

گشتاور سفت شدن صحیح پیچ امکان استفاده بهینه از خواص کشسانی آن را فراهم می کند. پیچ و مهره برای اینکه کار خود را به خوبی انجام دهد باید مانند فنر عمل کند. در حین کار، فرآیند سفت کردن یک بار محوری و پیش بار روی پیچ قرار می گیرد. البته این نیروی کششی برابر با نیروهای فشاری مخالف اعمال شده به اجزای مجموعه است. ممکن است از آن به عنوان نیروی سفت کننده یا نیروی کششی یاد شود.

آچار گشتاور

آچار گشتاور یک نام عمومی برای ابزار دستی است که برای اعمال گشتاور دقیق به یک اتصال، چه پیچ و چه مهره استفاده می شود. این به اپراتور اجازه می دهد تا نیروی چرخشی (گشتاور) اعمال شده به پیچ را اندازه گیری کند، که باید با مشخصات مطابقت داشته باشد.

انتخاب روش مناسب سفت کردن پیچ فلنج نیاز به تجربه دارد. به کارگیری صحیح هر یک از تکنیک ها نیز نیازمند صلاحیت ابزار مورد استفاده و متخصصی است که کار را انجام خواهد داد. در زیر متداولترین روشهای سفت کردن پیچ و مهره را مشاهده میکنید:

- سفت کردن با دست

- آچار پنوماتیک

- آچار گشتاور هیدرولیک

- آچار گشتاور دستی با راکر یا چرخ دنده

- کشنده پیچ هیدرولیک

از دست دادن گشتاور در هر اتصال پیچی ذاتی است. اثر ترکیبی شل شدن پیچ (حدود 10٪ در طی 24 ساعت اول پس از نصب)، خزش واشر، ارتعاش در سیستم، انبساط حرارتی، و اندرکنش الاستیک در حین سفت کردن پیچ باعث کاهش گشتاور می شود. هنگامی که افت گشتاور به حد بحرانی می رسد، فشار داخلی از نیروی فشاری که واشر را در جای خود نگه می دارد بیشتر می شود، در این صورت ممکن است نشتی یا فوران رخ دهد.

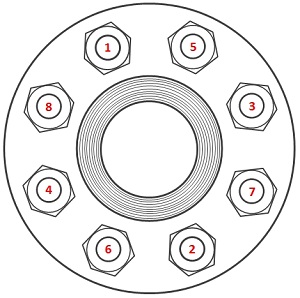

کلید کاهش این اثرات، قرار دادن واشر مناسب است. هنگام نصب واشر لازم است فلنج ها را به هم نزدیک کرده و به آرامی و موازی با کمترین گشتاور سفت شونده، 4 پیچ را با رعایت ترتیب صحیح سفت کردن، سفت کنید. این باعث کاهش هزینه های عملیاتی و بهبود ایمنی می شود.

ضخامت صحیح واشر نیز مهم است. هرچه واشر ضخیم تر باشد، خزش آن بیشتر می شود که به نوبه خود می تواند منجر به از دست دادن گشتاور سفت شدن شود. استاندارد ASME برای فلنج های دندانه دار به طور کلی واشر 1.6 میلی متری را توصیه می کند. مواد نازک تر می توانند در بارهای واشر بالاتر و در نتیجه فشارهای داخلی بالاتر عمل کنند.

روغن کاری اصطکاک را کاهش می دهد

روغن کاری باعث کاهش اصطکاک در هنگام سفت کردن، کاهش ریزش پیچ و مهره در هنگام نصب و افزایش عمر مفید می شود. تغییر در ضریب اصطکاک بر مقدار پیش بار بدست آمده در یک گشتاور سفت شدن معین تأثیر می گذارد. ضریب اصطکاک بیشتر باعث تبدیل گشتاور کمتر به پیش بار می شود. مقدار ضریب اصطکاک ارائه شده توسط سازنده روانکار باید مشخص باشد تا مقدار گشتاور مورد نیاز به طور دقیق تنظیم شود.

گریس یا ترکیبات ضد گیر باید هم روی سطح مهره بلبرینگ و هم روی رزوه نر اعمال شود.

دنباله سفت کردن ابتدا پیچ اول را کمی سفت کنید، سپس پیچ بعدی را در مقابل آن، سپس یک ربع به صورت دایره ای (یا 90 درجه) بچرخانید تا پیچ سوم و در مقابل آن، پیچ چهارم سفت شود. این ترتیب را تا زمانی که تمام پیچ ها سفت شوند ادامه دهید. هنگام سفت کردن فلنج های چهار پیچ، از الگوی متقاطع استفاده کنید.

ابتدا پیچ اول را کمی سفت کنید، سپس پیچ بعدی را در مقابل آن، سپس یک ربع به صورت دایره ای (یا 90 درجه) بچرخانید تا پیچ سوم و در مقابل آن، پیچ چهارم سفت شود. این ترتیب را تا زمانی که تمام پیچ ها سفت شوند ادامه دهید. هنگام سفت کردن فلنج های چهار پیچ، از الگوی متقاطع استفاده کنید.

آماده سازی تعمیر فلنج

برای دستیابی به سفتی در اتصالات فلنجی، لازم است که تمامی قطعات دقیق باشند.

قبل از شروع فرآیند اتصال، مراحل زیر باید انجام شود تا در آینده دچار مشکل نشوید:

- سطوح فلنج را تمیز کرده و خراشیدگی را بررسی کنید، سطوح باید تمیز و عاری از هرگونه عیب (برآمدگی، گودال، فرورفتگی و غیره) باشند.

- تمام پیچ ها و مهره ها را از نظر آسیب یا خوردگی رزوه بررسی کنید. در صورت نیاز پیچ یا مهره را تعویض یا تعمیر کنید

- سوراخ ها را از تمام نخ ها جدا کنید

- رزوه های پیچ یا ناودانی و سطوح مهره های مجاور فلنج یا واشر را روغن کاری کنید. در بیشتر کاربردها، واشرهای سخت شده توصیه می شود.

- واشر جدید را نصب کنید و مطمئن شوید که در مرکز قرار دارد. از واشر قدیمی استفاده نکنید یا از چند واشر استفاده نکنید.

- تراز فلنج را بر اساس استاندارد لوله کشی فرآیند ASME B31.3 بررسی کنید

- موقعیت مهره ها را طوری تنظیم کنید که مطمئن شوید 2-3 نخ بالای نخ قرار دارند.