Як вибрати трубу для димоходу газового казана?

Схвалено перевірено експертом

Популярність використання газових котлів опалення обумовлена низкою переваг природного газу перед іншими видами палива. Але газ, полегшуючи вирішення проблеми опалення, є паливом підвищеної небезпеки, тому вимоги контролюючих служб щодо забезпечення безпеки експлуатації газових котлів, як і будь-якого іншого обладнання на газі, також підвищені.

Димар – невід'ємний елемент конструкції будь-якого обігрівального агрегату, принцип дії якого заснований на спалюванні палива. Газовий казан – не виняток. При горінні газу утворюється не звичний для ока видимий дим, а окис вуглецю – смертельно небезпечне для людини з'єднання без кольору та запаху, що вимагає прямого та повного виведення назовні, що і здійснює труба димоходу для газового котла – самостійна конструкція або складова частина загальної системи відведення диму із житла.

- повна герметичність каналу димоходу на всьому протязі;

- наявність достатньої тяги для повного відведення із котла продуктів згоряння;

- вогнестійкість та хімічна стійкість матеріалу виконання внутрішньої поверхні;

- висока термостійкість;

- оснащення кожного котла окремим димарем;

- димовий канал на своєму протязі не повинен мати більше трьох поворотів, а овали в конфігурації виконуються з радіусом кривизни не менше діаметра вихідної труби;

- вертикальний димар повинен бути не менше 5 м у висоту - мінімального значення, що забезпечує потрібні розрідження та тягу;

- діаметр труби димоходу для газового котла не повинен бути меншим за розмір вихідного каналу опалювального агрегату;

- неприпустимість підключення димоходів до вентиляційних каналів;

- відповідність вимогам нормативних документів:

![]()

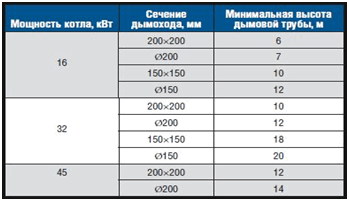

При влаштуванні димаря необхідно також враховувати залежність його параметрів від потужності газового котла, викладену в нормативних документах, але наочно представлену в таблиці:

Варіанти розташування димоходів для газових казанів

За місцем пристрою димоходи поділяються на:

- внутрішні;

- зовнішні.

Ці види димоходів є пристроями, основна конструкція яких розташована вертикально.

Самостійним видом димоходу є коаксіальна труба, в якій продукти згоряння та повітря з вулиці рухаються в каналі назустріч один одному.

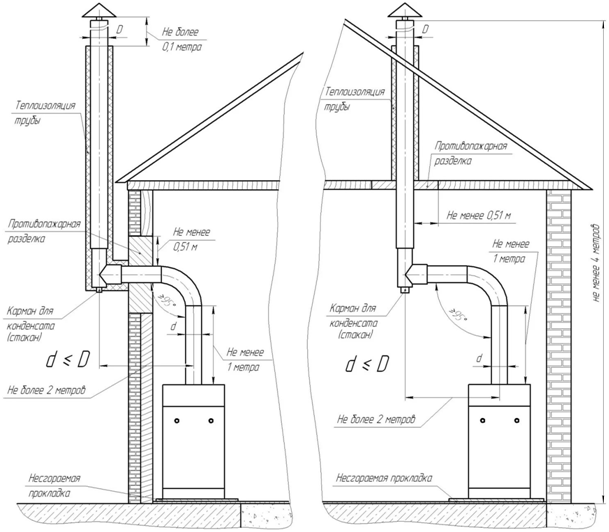

Обидва види димоходів влаштовуються з урахуванням вимог, що пред'являються перерахованими нормативними документами, але мають індивідуальні конструктивні особливості, що зумовлюють переваги і недоліки.

Внутрішні димарі

Димар, змонтований усередині обмеженого зовнішніми стінами контуру будівлі, називається внутрішнім.

Зовнішні стінки труб такого димоходу для газового котла не зазнають негативного впливу зовнішнього середовища (температурні перепади, опади, ультрафіолет, вітер, біологічний фактор), тому конструкція є довговічною.

Крім того, під час руху гарячих продуктів згоряння по каналу тепловіддача у повітря житла через стінки димоходу триває – бічна поверхня димоходу є додатковим джерелом тепла, тому ККД такої системи опалення є вищим, особливо у 2-поверхових будинках.

Однак у такого розташування димаря є й мінуси:

- у разі розгерметизації димоходу витік вуглекислоти відбудеться в одне із приміщень;

- перегрів поверхні каналу небезпечний виникненням пожежі;

- місця проходу димоходу через плити перекриття потребують теплоізоляції;

- шахта або труба димоходу займають у приміщеннях певні площі та об'єм, тому фактор їх наявності доводиться враховувати при перестановці меблів та виборі оздоблювальних матеріалів.

Якщо внутрішній димар влаштовується під час будівництва будинку, то проблем із його спорудженням не виникає – проект містить все необхідне для виконання, у тому числі технологію виготовлення під нього індивідуального фундаменту. Якщо ж прийнято рішення про спорудження димоходу такої конструкції у вже збудованому будинку, то його пристрій пов'язаний зі значними витратами часу та коштів, оскільки потрібно виконання прорізів у плитах перекриття, а це – збиток оздобленню.

Зовнішні димарі

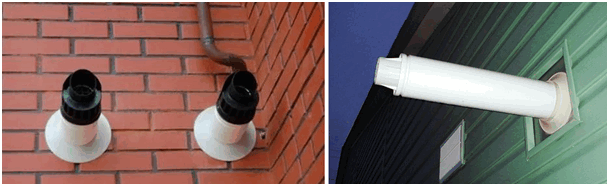

Димар, прибудований до стіни будинку або виведений назовні через бічну стіну, називається зовнішнім.

Переваги даного розташування:

- простота споруди - можливість монтажу в заселеному будинку без шкоди обробці;

- економічність;

- легкість обслуговування та ремонту;

- безпека – розгерметизація не загрожує отруєнням.

Недоліки димоходів зовнішнього розміщення:

- необхідність утеплення – для запобігання утворенню конденсату на внутрішній поверхні стін;

- вплив негативних факторів довкілля;

- менше значення ККД – неможливість використання бічної поверхні як додаткове джерело тепла.

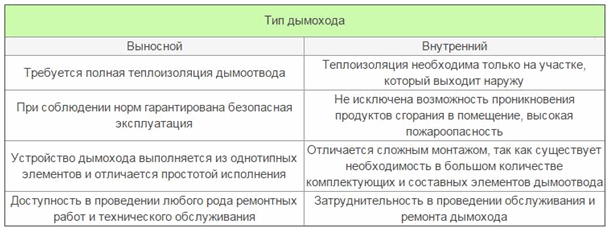

Зведена таблиця характеристик димоходів внутрішнього та виносного розташування:

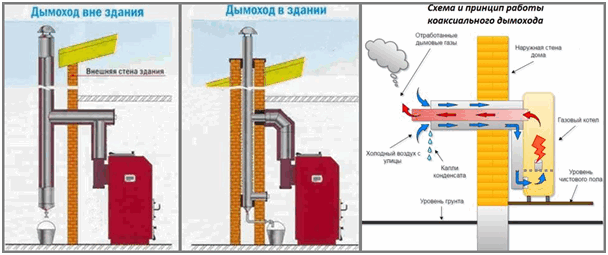

Коаксіальні димоходи

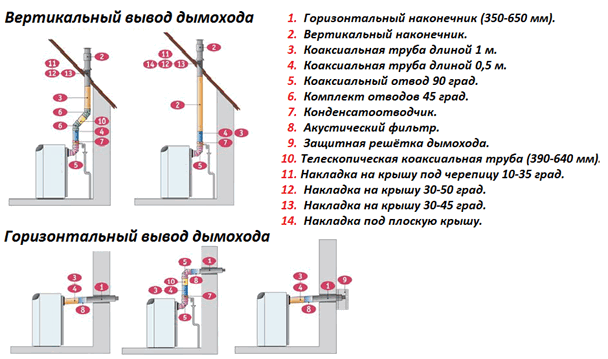

Дані пристрої користуються особливою популярністю при обладнанні димовідведення газового котла із закритою камерою згоряння. Коаксіальний димар - це труба в трубі, в яких одночасно відбувається два процеси - надходження зовні повітря в камеру згоряння закритого типу і відведення зсередини на вулицю продуктів згоряння. Коаксіальну трубу можна використовувати як на котлах настінного виконання, так і при влаштуванні димоходу для підлогових агрегатів опалення. Розташування каналу може бути внутрішнім чи зовнішнім, орієнтація – вертикальна чи горизонтальна.

Монтаж полягає у виконанні наскрізного отвору потрібного діаметра у зовнішній стіні, плиті перекриття або покрівлі по зробленій попередньо розмітці, установці в нього труби та заповненні зазорів термо- та вологостійким герметиком.

Види димоходів за матеріалами виготовлення

Труби димоходу для газового котла виготовляються з наступних матеріалів:

- цегла;

- кераміка;

- сталь;

- комбінація матеріалів.

Димар з цегли

Ідеальним перетином труби, яким дим проходить із найбільшою швидкістю, є коло, а викладати димар круглого перерізу з цегли нераціонально. Крім того, цегла потрібна вогнетривка, але це не рятує стінки каналів від обростання сажею і руйнування внаслідок впливу кислотних складових продуктів згоряння газу, що конденсуються. Тому з цегли викладають димарі для опалювальних котлів на твердому паливі або печі, виготовлені з ідентичного матеріалу.

Процес відрізняється трудомісткістю, а також необхідністю ретельного підбору жароміцної цегли та сполучної з термостійкими характеристиками.

Спорудження починають з влаштування міцного індивідуального фундаменту всередині контуру будівлі без жорсткого зв'язку з стінами, що несуть, і плитами перекриття. Виконувати цю роботу самостійно, не маючи навичок роботи в кладці печей, не є доцільним, але знання технології допоможе контролювати роботу виконавця-професіонала.

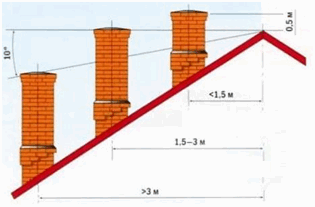

Одна з умов забезпечення достатньої тяги – необхідна величина підвищення оголовка труби над ковзаном даху в залежності від розташування. Схема демонструє це краще за опис.

Але наявність тяги, тим не менш, не усуває повністю фактор руйнівного впливу на цеглу диму, його кислотоутворюючих складових та конденсату.

Усунути вплив цих факторів можна, змонтувавши димар зі сталевої труби і обклавши її вогнетривкою цеглою. Ідеальний варіант матеріалу каналу – нержавіюча сталь, стійка до дії хімічно агресивних речовин та вологи.

Виходячи з нюансів використання цегли при влаштуванні димоходу, застосування його для обладнання системи опалення на основі газового котла є невиправданим.

Димар з керамічних труб

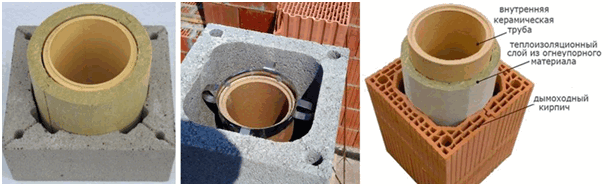

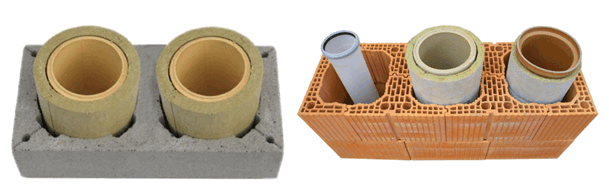

Димовідвідна труба з кераміки є збірною конструкцією. Зовнішній корпус - це каркас, що несе, викладений з легкого бетону. Усередині нього розташована керамічна труба. Простір між внутрішнім та зовнішнім шарами заповнено спеціальним теплоізолюючим матеріалом.

Керамічний димохід монтується з окремих елементів довжиною 20-60 см, що мають сполучний фасонний розтруб з одного кінця, при складанні оброблюваний для герметизації стиків кислотостійким складом, що клеїть.

Канал з кераміки утеплюється зовні термостійкою теплоізоляцією і обкладається порожнистими керамзитобетонними блоками або жароміцною цеглою на цементному розчині. Пази в блоках сприяють вентилюванню утеплювача та нейтралізують температурні розширення кераміки. Конструкція та профіль блоків можуть бути різними – залежно від діаметра димоходу та кількості керамічних труб у каналі.

Для полегшення монтажу виробниками пропонуються готові комплекти керамічних димоходів, що включають весь необхідний набір фурнітури та гарантований термін експлуатації 30 років і більше.

Монтаж керамічного димоходу

Керамічні димарі рідко монтують зовні, так як зовнішнє виконання вимагатиме додаткової зміцнюючої оболонки з цегли або блоків.

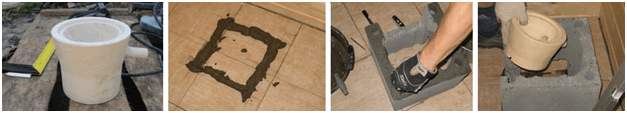

Пристрій починають з місця виходу каналу в покрівлі. Потім будівельним схилом проектують це місце вниз, видаляють м'який грунт, планують майданчик, розмічають контур фундаменту і роблять щебеневу підсипку.

Фундамент

Якщо основа під димар - фундамент будинку (конструкція - подушка) або бетонну підлогу з армуванням, то монтаж каналу здійснюють на нього, попередньо виконавши гідроізоляцію майданчика.

Габарити фундаменту в плані та його глибина залежать від властивостей ґрунту та параметрів димоходу – контуру перетину та ваги (поверховість будівлі).

Важливо!Фундамент під димохід споруджується самостійним, він повинен мати зв'язків із заснуванням будівлі.

По розміченому на грунті контуру встановлюється опалубка, після чого проводиться армування - укладається сітка з арматури змінного профілю діаметром 10-12 мм, пов'язана дротом з в'язальним осередком 10х10 або 12х12 см.

Фундамент заливається бетоном марки не нижче за М-200. Через тиждень після укладання він набере 70% міцності і можна приступати до кладки димоходу, виконавши гідроізоляцію майданчика під нього (руберойд, бітулін).

Монтаж блоків

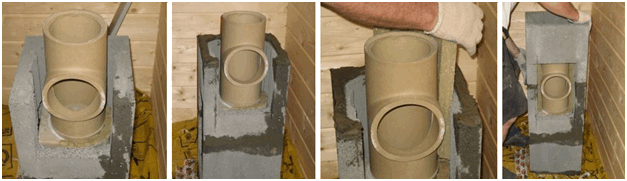

Укладання керамічних елементів проводиться відповідно до конструкції монтажних з'єднань, на стики елементів перед установкою наноситься жароміцний склад, який не тільки жорстко фіксує з'єднання після затвердіння, але й герметизує його. Укладання складу зручно проводити монтажним шприцом, через відсутність - кельмою. Надлишки виступив після установки суміші відразу ж затираються шматком поролону врівень з стиком - потік або опуклостей бути не повинно.

Важливо!«Оживляти» приготовлений, але вже склад, що твердне, додаванням води та перемішуванням заборонено – значна частина міцності такого клею буде втрачена.

Кладка каркаса, що несе, виконується в залежності від конструкції бетонних або цегляних блоків, які виробляються як цільними з монтажним отвором в перерізі, так і роз'ємними, що укладаються навколо труби.

У нижньому ярусі першим повинен розташовуватися модуль із пристроєм для збирання та відведення конденсату. Для цього в бетонному чи цегляному блоці болгаркою виконується проріз для виведення назовні відвідного патрубка. На основу наноситься розчин, монтажна площа виробу змочується, і блок укладається за місцем, після чого в нього на цементний розчин встановлюється керамічний модуль з відвідним патрубком.

Вертикальність змонтованих ділянок контролюється будівельним рівнем. При кладці стін необхідно також передбачити місця розташування ревізійних люків і підключення вихідної труби газового котла, щоб змонтувати ці елементи на відповідних по висоті ділянках з потрібною орієнтацією.

Укладання теплоізоляції проводиться навколо труби шляхом вставки її зверху у встановлений на розчин блок із попереднім припасуванням розмірів.

Важливо!Горизонтальні стики керамічних модулів і порожніх бетонних блоків несучого каркаса при проходженні через плиту перекриття не повинні розташовуватись у її площині – через плиту повинен проходити цілісний елемент, обладнаний по периметру контакту з нею термостійким еластичним ущільнювачем, що нейтралізує можливі деформації.

Для посилення міцності зовнішнього каркаса, що несе, в блоках передбачені наскрізні отвори – армувальні канали, які при виробництві кладки повинні бути поєднані. У ці отвори до затвердіння розчину вставляються шматки сталевої арматури змінного профілю таким чином, щоб стики лозин між собою припадали на середину блоку, а не на шов. Діаметр арматури підбирається таким, щоб в армувальному каналі після установки прута залишався простір для заповнення рідким цементним розчином. Арматуру випрямляють та нарізають на шматки, що дозволяють скріпити між собою 2-3 блоки.

Зовнішні шви між блоками або цеглою каркаса, що несе, також ретельно затирають, а надлишки розчину видаляють до затвердіння, щоб згодом не було необхідності стукати по каналу для їх видалення.

Перетин керамічного димоходу для газових котлів із закритою камерою згоряння трохи інше – в блоках несучого каркаса є окремий канал для надходження повітря до пальників, який так само, як і армувальні отвори, потрібно ретельно поєднувати при монтажі, але технології кладки конструкцій ідентична описаній вище.

Верх труби обов'язково облаштовується захисним оголовком, що запобігає попаданню в димохід вологи та сторонніх предметів. Від форми оголовка залежить аеродинаміка виходу газів, тому краще встановити виріб промислового виробництва, а чи не експериментувати з саморобними вінцями.

Оздоблення зовнішньої поверхні димоходу в приміщеннях виконується в залежності від інтер'єру житла, найбільш практичне облицювання керамічною плиткою з відповідними температурними характеристиками.

Переваги керамічного димоходу:

- внутрішня поверхня керамічних труб покрита шаром жароміцної глазурі, яка, на відміну від цегли, не сприяє осіданню сажі - одна з умов гарної тяги;

- глазур водонепроникна, що виключає поглинання трубою конденсату і руйнування стінок при його замерзанні – склади, що конденсуються, стікають вниз у спеціальний відстійник, що забезпечує міцність корпусу димоходу;

- низька інтенсивність нашарування сажі - на гладкій поверхні сажа практично не осідає, і більшість її відлітає в атмосферу разом з димом;

- простота обслуговування - з гладких глазурованих стін сажа видаляється набагато легше, ніж з цегляних;

- пожежна безпека – навіть за наявності в трубі якоїсь кількості сажі її запалення пройде без наслідків, оскільки кераміка жароміцна і має низьку теплопровідність;

- стійкість до дії хімічних речовин – кераміка не взаємодіє з кислотами, що утворюються під час конденсації вологи та продуктів згоряння газу на стінках труби;

- довговічність;

- простота обробки – керамічні елементи димоходу не потребують спеціального інструменту.

Недоліки каналів із кераміки:

- значну вагу конструкції;

- необхідність спорудження фундаменту;

- висока вартість;

- необхідність наявності навичок точного припасування.

Керамічний димар у сталевому корпусі

Ця конструкція є більш досконалою, що випускається у Німеччині різновидом попереднього пристрою. Внутрішня частина виконана з кераміки, а зовнішня оболонка - сталеві елементи довжиною 60-100 см, що збираються в цільну конструкцію за допомогою спеціальних кріплень обтискного типу. Монтаж відрізняється простотою та можливістю розташування у будь-якому місці, включаючи установку всередині стіни – для цього виробляються системи прямокутного перетину.

При безлічі переваг керамічного димоходу в сталевій оболонці цього матеріалу є істотний недолік - висока ціна, що перешкоджає зростанню його популярності при використанні в побуті.

Сталеві димарі

Для виготовлення таких каналів використовується звичайна або нержавіюча сталь завтовшки 0,5-0,8 мм. Переваги нержавіючої сталі в даному випадку очевидні - довговічність, обумовлена стійкістю до впливу кислот, що утворюються при контакті азотних та сірчаних складових диму з конденсатом.

Ступінь естетичності виконання залежить від статусу будівлі – котеджі обладнують каналами з нержавіючої сталі або з кольоровою емальованою поверхнею, закріплених на стінах за допомогою конструкцій декоративного виконання, дачні будиночки можна оснастити забарвленими алюмінієвою пудрою трубами зі звичайної сталі.

Трубні системи димовідводу в основному розташовують зовні житла, виробляючи кріплення до стін за допомогою кронштейнів різних конструкцій, але можливе і внутрішнє розташування при дотриманні наступних умов:

- матеріал труби – нержавіюча сталь;

- будову захисної теплоізоляції внутрішніх ділянок димоходу для запобігання одержанню опіку при прямому контакті;

- спорудження протипожежного оброблення навколо труб у місцях контакту зі стінами та плитами перекриття;

- виконання вимог щодо конструктивного розташування елементів димоходу:

Монтаж

Фундамент для сталевих димоходів не потрібний, і їх можна виконати самостійно.

Складання проводиться знизу вгору. У конструкції має бути передбачений відстійник для конденсату з патрубком для його спуску.

Збірні елементи з'єднуються між собою стиками фасонного виконання, контактні поверхні яких перед складанням покриваються жароміцним силіконовим герметиком, що при точковому ремонті дозволяє зробити демонтаж потрібного фрагмента. Поверх стиків додатково накладаються обтискні хомути.

Глибина насадки труб одна на одну визначається протипожежними нормами – не менше величини радіуса елемента, що монтується.

Допускається наявність у контурі однієї горизонтальної ділянки труби, але довжиною трохи більше 1,0 м-коду.

Крок кріпильних кронштейнів димоходу на стіні виконується величиною в 1,5-2,0 м, кожне місце повороту (коліно) потребує індивідуального кріплення до основи.

Якщо покрівля будинку виконана з горючих матеріалів, то на кінець труби встановлюється дефлектор-іскроуловлювач.

На зовнішніх ділянках димоходу для зниження утворення конденсату та посилення тяги виконується утеплення кам'яною ватою – способом, що запобігає її промокання. У верхній частині труби, де шар, що утеплює, закінчується, на канал встановлюється комір з нахилом вниз по периметру для запобігання надходженню вологи в утеплювач з торця.

Частина труби, що виходить на покрівлю, кріпиться до основи трьома розтяжками, рівномірно розподіленими по колу через 120 градусів.

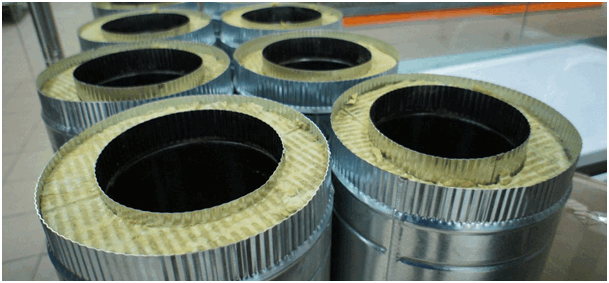

Сендвіч-димоходи

Сендвіч-труби є дві сталеві оболонки різного діаметра, між якими поміщений термостійкий утеплювач певної товщини. Така конструкція дозволяє змонтувати трубу димоходу для котла з елементів, що вже облаштовані зовні теплоізоляцією, тому сендвіч-димоходи однаково придатні як для зовнішнього, так і внутрішнього монтажу.

За матеріалом виконання сендвіч-труби виробляються наступних видів:

- обидві оболонки виконані із нержавіючої сталі;

- внутрішня труба з нержавіючої сталі, зовнішня – з оцинкованої сталі.

Проте, стійкість сталі до окислення ще визначає ступінь її придатності до використання у димових каналах.

При виробництві сендвіч-труб застосовують такі види нержавіючої сталі:

- AISI 430;

- AISI 439;

- AISI 316;

- AISI 316i;

- AISI 304;

- AISI 321;

- AISI 310S.

Найдешевшими матеріалами є марки AISI 430 і AISI 304, але й застосування у них відповідне – тільки для зовнішніх оболонок. Найбільш якісними є AISI 316i, AISI 321, AISI 310S, що застосовуються як для зовнішніх, так і для внутрішніх труб, і при виборі матеріалу це треба враховувати.

Монтаж

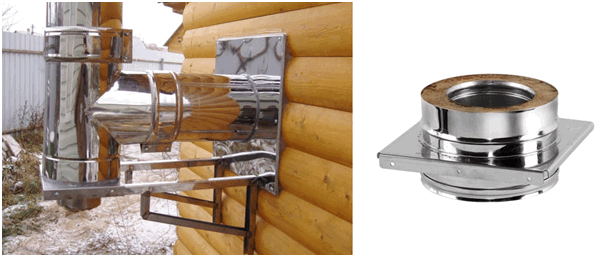

Спорудження сендвіч-димоходу зовнішнього виконання починають із монтажу стартового вузла на зовнішній стіні будівлі. На стартовому вузлі встановлюється перший елемент сендвіч-димоходу – опорна пластина.

На опорну платину встановлюється трійник, від якого ведуть монтаж вертикальної частини димоходу, а в стіні розмітки виконують вхідний отвір з розрахунком, щоб обладнати вхід пожежобезпечним прохідним місцем і теплоізоляцією.

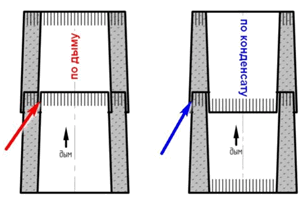

Між собою фрагменти кріпляться методом вставки один одного торців, виконаних з дотриманням необхідних посадкових величин діаметрів. Поверх посадкових стиків встановлюються обтискні хомути. Але при встановленні патрубків застосовуються два способи їх орієнтації - "по диму" і "по конденсату".

При монтажі сендвіч-труб необхідно виконувати таке правило:

- складання горизонтальної ділянки до трійника виконується «по диму» - наступний фрагмент одягається на попередній;

- вертикальна ділянка димоходу збирається "по конденсату" - наступний фрагмент вставляється в попередній.

Обидва способи сполучення обов'язково виконуються із застосуванням герметика.

Верхня частина димоходу після закінчення монтажу кріпиться до основи розтяжками за допомогою спеціального хомута та вушок.

Самостійний монтаж сендвіч-димоходу простий лише на перший погляд. Насправді ця операція вимагає професійних навичок виконання багатьох видів робіт, зокрема на висоті. До того ж, від якості виконання та дотримання технічних норм залежить не тільки ефективність роботи газового котла, а й безпека людей, що проживають у будинку. Тому братися за самостійну установку сендвіч-димаря, що включає безліч дрібних, але важливих нюансів, рекомендується лише за участю наставника-професіонала.

Висновок

Пристрій димоходу для газового котла – дуже відповідальна процедура, а з урахуванням вартості матеріалів виконання сучасних конструкцій – досить затратна, щоб братися за неї без знання технології та навичок виконання покрівельних, будівельно-монтажних та оздоблювальних робіт. Проте, знання алгоритму операції та основних вимог до димарів полегшить поточний контроль за виконанням робіт підрядником-професіоналом.