Technologia ochrony katodowej rurociągów przed korozją

Ochrona antykorozyjna rurociągów może być wykonywana przy użyciu różnych technologii, z których najskuteczniejszą jest metoda elektrochemiczna obejmująca ochronę katodową. Często ochrona katodowa antykorozyjna jest stosowana w połączeniu z obróbką konstrukcji stalowej związkami izolacyjnymi.

W niniejszym artykule rozważono elektrochemiczną ochronę rurociągów, a szczególnie szczegółowo zbadano ich podgatunki katodowe. Dowiesz się, na czym polega istota tej metody, kiedy można ją zastosować i jaki sprzęt służy do katodowej ochrony metali.

Treść artykułu

Odmiany ochrony katodowej

W latach dwudziestych XIX wieku wynaleziono katodową ochronę antykorozyjną konstrukcji stalowych. Po raz pierwszy metoda została zastosowana w przemyśle stoczniowym - miedziany kadłub statku pokryto ochronnymi osłonami anodowymi, co znacznie zmniejszyło szybkość korozji miedzi. Technika została przyjęta i zaczęła być aktywnie rozwijana, co uczyniło ją jedną z najskuteczniejszych obecnie metod ochrony antykorozyjnej.

Ochrona katodowa metali, według technologii wykonania, dzieli się na dwa rodzaje:

- metoda nr 1 - do chronionej konstrukcji podłączone jest zewnętrzne źródło prądu, w obecności którego sam wyrób metalowy działa jak katoda, a elektrody obojętne innych firm działają jak anody.

- metoda #2 - " technologia galwanizacji„: chroniona konstrukcja styka się z płytą bieżnika wykonaną z metalu o wyższym potencjale elektroujemnym (do takich metali należą cynk, aluminium, magnez i ich stopy). Funkcję anodową w tej metodzie pełnią oba metale, a elektrochemiczne rozpuszczanie metalu płytki bieżnika zapewnia przepływ wymaganego minimum prądu katodowego przez chronioną konstrukcję. Z biegiem czasu bieżnik ulega całkowitemu zniszczeniu.

Metoda nr 1 jest najczęstsza. Jest to łatwa do wdrożenia technologia antykorozyjna, która skutecznie radzi sobie z wieloma rodzajami korozji metali:

- korozja międzykrystaliczna stali nierdzewnej;

- korozja wżerowa;

- pękanie mosiądzu od zwiększonego naprężenia;

- korozja spowodowana prądami błądzącymi.

W przeciwieństwie do pierwszej metody, która nadaje się do ochrony dużych konstrukcji (stosowana do rurociągów podziemnych i powierzchniowych), galwaniczna ochrona elektrochemiczna jest przeznaczona do stosowania z małymi produktami.

Metoda galwaniczna jest szeroko stosowana w USA, praktycznie nie jest stosowana w Rosji, ponieważ technologia budowy rurociągów w naszym kraju nie przewiduje obróbki autostrad specjalną powłoką izolacyjną, co jest warunkiem wstępnym galwanicznej elektrochemii ochrona.

Należy zauważyć, że korozja stali pod wpływem wód gruntowych znacznie wzrasta bez, co jest szczególnie typowe dla okresu wiosennego i jesiennego. Zimą, po zamarznięciu wody, korozja spowodowana wilgocią znacznie spowalnia.

Esencja technologii

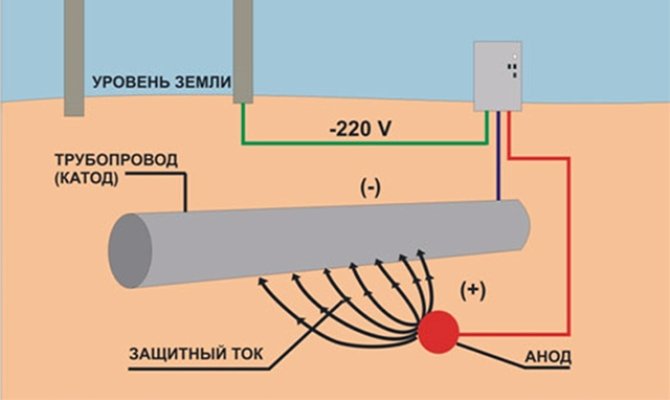

Katodowa ochrona przed korozją realizowana jest poprzez przyłożenie prądu stałego, który do chronionej konstrukcji doprowadzany jest z zewnętrznego źródła (najczęściej stosuje się prostowniki, które przekształcają prąd przemienny w prąd stały) i zamienia jego potencjał na ujemny.

Sam obiekt podłączony do prądu stałego jest „minusem” - katodą, natomiast podłączona do niego masa anodowa jest „plusem”. Kluczowym warunkiem skuteczności ochrony katodowej jest obecność dobrze przewodzącego środowiska elektrolitycznego, jakim jest gleba przy ochronie rurociągów podziemnych, a kontakt elektroniczny uzyskuje się dzięki zastosowaniu wysoko przewodzących materiałów metalicznych.

W procesie wdrażania technologii pomiędzy ośrodkiem elektrolitycznym (gruntem) a obiektem stale utrzymywana jest wymagana różnica potencjałów prądu, której wartość określa się za pomocą woltomierza wysokooporowego.

Cechy ochrony katodowej rurociągów

Korozja jest główną przyczyną obniżenia ciśnienia we wszystkich typach rurociągów. W wyniku uszkodzenia metalu przez rdzę powstają na nim szczeliny, ubytki i pęknięcia, które prowadzą do zniszczenia konstrukcji stalowej. Problem ten jest szczególnie istotny w przypadku rurociągów podziemnych, które mają stały kontakt z wodami gruntowymi.

Ochronę katodową gazociągów przed korozją wykonuje się jedną z powyższych metod (za pomocą prostownika zewnętrznego lub metodą galwaniczną). Technologia w tym przypadku umożliwia zmniejszenie szybkości utleniania i rozpuszczania metalu, z którego wykonany jest rurociąg, co uzyskuje się poprzez przesunięcie jego naturalnego potencjału korozyjnego na stronę ujemną.

Dzięki praktycznym testom stwierdzono, że potencjał polaryzacji katodowej metali, przy której wszystkie procesy korozyjne ulegają spowolnieniu, jest równy -0,85 V, natomiast dla rurociągów podziemnych w trybie naturalnym wynosi -0,55 V.

Aby ochrona antykorozyjna była skuteczna, konieczne jest zmniejszenie prądu stałego o potencjał katodowy metalu, z którego wykonany jest rurociąg, o -0,3 V. W tym przypadku szybkość korozji stali nie przekracza 10 mikrometrów w ciągu roku.

Ochrona katodowa jest najskuteczniejszą metodą ochrony podziemnych rurociągów przed prądami błądzącymi. Pojęcie prądów błądzących odnosi się do ładunku elektrycznego, który przedostaje się do gruntu w wyniku działania punktów uziemienia linii energetycznych, piorunochronów lub ruchu pociągów wzdłuż linii kolejowych. Nie można ustalić dokładnego czasu i miejsca pojawienia się prądów błądzących.

Korozyjne działanie prądów błądzących na metal występuje, gdy struktura metalowa ma dodatni potencjał w stosunku do elektrolitu (w przypadku rurociągów podziemnych gleba działa jak elektrolit). Natomiast ochrona katodowa powoduje, że potencjał metalu podziemnych rurociągów jest ujemny, co eliminuje ryzyko ich utlenienia pod wpływem prądów błądzących.

Preferowana jest technologia wykorzystania zewnętrznego źródła prądu do ochrony katodowej rurociągów podziemnych. Jego zaletą jest nieograniczony zasób energii zdolny do pokonania rezystywności gleby.

Jako źródło prądu do ochrony antykorozyjnej stosuje się napowietrzne linie energetyczne o mocy 6 i 10 kW, ale jeśli na terenie nie ma linii energetycznych, można zastosować mobilne generatory zasilane gazem i olejem napędowym.

Szczegółowy przegląd technologii katodowej ochrony przed korozją (wideo)

Sprzęt do ochrony katodowej

Do ochrony antykorozyjnej rurociągów podziemnych stosuje się specjalny sprzęt - stacje ochrony katodowej(SKZ), składający się z następujących węzłów:

- uziemienie (anoda);

- źródło prądu stałego;

- punkt kontrolny, monitorujący i pomiarowy;

- kable i przewody łączące.

Jeden CPS, podłączony do sieci energetycznej lub autonomicznego generatora, może jednocześnie wykonywać ochronę katodową kilku sąsiednich podziemnych rurociągów. Regulacja prądu może odbywać się ręcznie (poprzez zmianę uzwojenia na transformatorze) lub automatycznie (jeśli układ jest wyposażony w tyrystory).

Wśród stacji ochrony katodowej stosowanych w krajowym przemyśle najbardziej zaawansowaną technologicznie instalacją jest Minerva-3000 (zaprojektowana przez inżynierów z Francji na zlecenie Gazpromu). Wydajność tego SPZ jest wystarczająca do skutecznej ochrony 30 km podziemnego rurociągu.

Korzyści z instalacji obejmują:

- zwiększona moc;

- funkcja odzyskiwania po przeciążeniu (aktualizacja następuje w 15 sekund);

- dostępność cyfrowych systemów sterowania do monitorowania trybów pracy;

- pełna szczelność krytycznych węzłów;

- możliwość podłączenia sprzętu do zdalnego sterowania.

Instalacje ASKG-TM cieszą się dużym zainteresowaniem również w budownictwie krajowym, w porównaniu z Minervą-3000 mają zmniejszoną moc (1-5 kW), jednak w konfiguracji magazynowej system wyposażony jest w kompleks telemetryczny, który automatycznie steruje działanie SKZ i posiada możliwość zdalnego sterowania.

Stacje ochrony katodowej Minerva-3000 i ASKG-TM wymagają zasilania 220 V. Zdalne sterowanie sprzętem odbywa się za pomocą wbudowanych modułów GPRS. SKZ mają raczej większe wymiary - 50 * 40 * 90 cm i wagę - 50 kg. Minimalna żywotność urządzeń to 20 lat.