Zabezpieczenie bieżnika rurociągów przed korozją – zasada działania i schemat

Istnieją dwie główne grupy metod zapobiegania zniszczeniu (lub zmniejszania jego intensywności) metali pod wpływem czynników zewnętrznych (przede wszystkim wilgoci) - aktywne i pasywne. Pierwsza obejmuje ochronę elektrochemiczną. Czytelnik może zapoznać się z jedną z takich metod zwalczania korozji – ochronną (galwaniczną) – w tym artykule.

Zasada działania

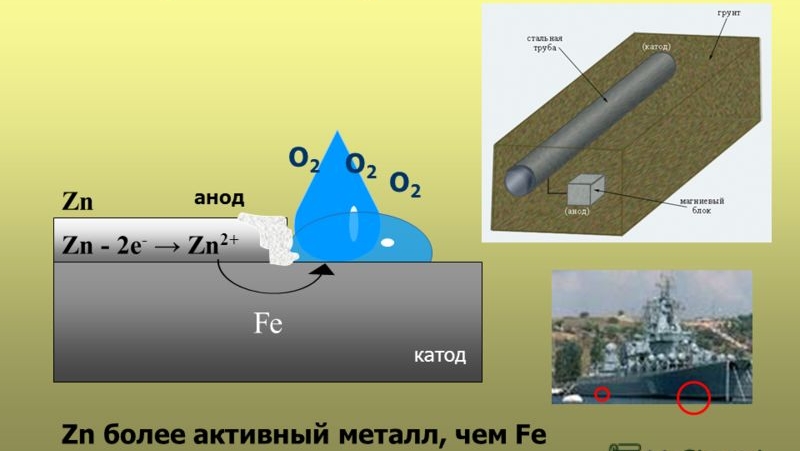

Celem zabezpieczenia bieżnika jest zminimalizowanie potencjału materiału bazowego, co zapewnia jego ochronę przed zniszczeniem na skutek korozji. Odbywa się to poprzez przymocowanie do niej specjalnej elektrody, która często nazywana jest „anodą protektorową”. Jest wybierany spośród metalu bardziej aktywnego w stosunku do metalu podstawowego. Tym samym ochraniacz narażony jest przede wszystkim na korozję, dlatego wzrasta trwałość konkretnego elementu konstrukcyjnego, z którym jest połączony ().

Skuteczność ochrony bieżnika

Uważany za bardzo wysoki. Pomimo tego, że koszty wdrożenia zabezpieczenia bieżnika przed korozją są stosunkowo niewielkie. Jeżeli zastosowanie anody magnezowej o odpowiednich parametrach zapobiegnie zniszczeniu metalu rurociągu na dystansie np. około 7,5 km, to bez niej – jedynie na dystansie 25 – 30 m.

Kiedy stosować ochronę bieżnika?

Sposobów walki z korozją jest mnóstwo i zawsze jest wybór. Zaleca się stosowanie „anody protektorowej”:

- jeżeli przedsiębiorstwo nie posiada niezbędnych możliwości wdrożenia innych, bardziej kosztownych metod;

- jeśli konieczna jest ochrona małych konstrukcji;

- do ochrony wyrobów metalowych (przedmiotów) powłoką powierzchniową (izolacją) przed korozją. Te same rurociągi.

Maksymalną skuteczność ochrony bieżnika osiąga się, jeśli jest on stosowany w środowiskach zwanych elektrolitycznym. Na przykład woda morska.

Jakie metale stosuje się jako ochraniacze?

Z reguły dotyczy to głównie ochrony bieżnika wyrobów wykonanych z żelaza i jego stopów (stal). W porównaniu z nimi bardziej aktywne są metale takie jak cynk, chrom, aluminium, kadm i magnez. Chociaż nie są to jedyne możliwe opcje.

Osobliwością produkcji „anod protektorowych” jest to, że do ich produkcji materiały te nie są pobierane w czystej postaci. Jako surowce wykorzystuje się różne stopy na ich bazie. W tym przypadku brana jest pod uwagę specyfika stosowania ochraniaczy. Przede wszystkim w jakim środowisku planuje się zapewnić ochronę antykorozyjną.

Przykładowo, jeśli elektrodę cynkową umieścimy w suchej glebie, jej skuteczność będzie praktycznie zerowa. Dlatego wybór jednego lub drugiego ochraniacza zależy od warunków lokalnych.