Zrób to sam spawanie rur pnd

Rury polietylenowe (HDPE) o średnicy od 20 do 1200 mm są szeroko stosowane ze względu na swoje zalety i łatwość montażu. Służą do układania rur gazowych i wodociągowych, kanalizacji wewnętrznej, zewnętrznej, burzowej. W zależności od celów rury polietylenowe mogą być ciśnieniowe lub bezciśnieniowe. Te ostatnie są używane tylko do systemów kanalizacyjnych.

Rury polietylenowe można łączyć na trzy sposoby, z których jeden jest rozłączny (połączenie za pomocą kołnierzy i kształtek), natomiast dwa pozostałe są spawane jednoczęściowo (zgrzewanie doczołowe specjalnym osprzętem lub za pomocą złączy elektrycznych). Połączenie spawane jest najtrwalsze, szwy są uszczelnione i odporne na agresywne chemicznie środowiska.

Proces przygotowawczy przed spawaniem rur HDPE

Bez względu na rodzaj spawania rur HDPE przed rozpoczęciem pracy należy podjąć szereg działań przygotowawczych. Mianowicie:

- zakupić i dostarczyć na miejsce pracy same rury i elementy złączne (złączki proste, kątowniki, trójniki i inne elementy łączące), zaciski i wkładki redukcyjne odpowiadające średnicy spawanych rur;

- wyposażyć i uwolnić od ciał obcych platformę roboczą, na której będzie umieszczony sprzęt spawalniczy;

- mechanicznie obrabiać końce rur HDPE i wszystkich kształtek.

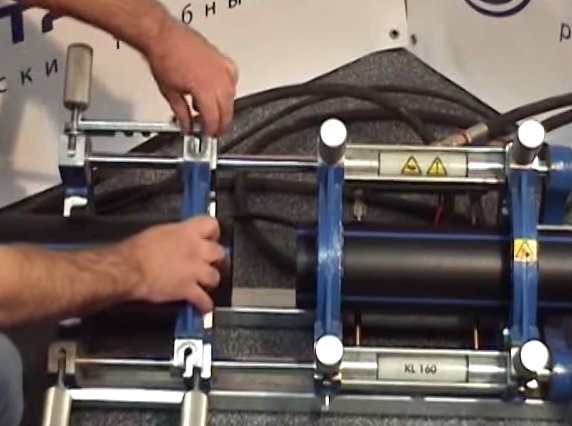

Sprzęt spawalniczy przed pracą należy dokładnie sprawdzić pod kątem przydatności do użytku i wydajności. Procedura przygotowania sprzętu jest następująca:

- węzły spawarki są sprawdzane wizualnie, elektrody uziemiające i przewody elektryczne są sprawdzane pod kątem przydatności do użytku, noże trymera są sprawdzane pod kątem stopnia zaostrzenia;

- następnie przygotować prądnicę, zatankować ją paliwem i przeprowadzić jazdę próbną;

- części urządzeń (skrobak, trymer, grzałka) przed pracą oczyszczane są z istniejących zanieczyszczeń i śladów przylegającego polietylenu, następnie wszystkie powierzchnie są odtłuszczane rozpuszczalnikiem;

- w układzie hydraulicznym sprzętu spawalniczego konieczne jest sprawdzenie obecności oleju i jego poziomu, przeprowadzenie testu działania ruchomego zacisku, po czym wszystkie części trące urządzenia są smarowane specjalnymi związkami;

- sprawdź wszystkie dostępne urządzenia kontrolno-pomiarowe.

Jeśli porównamy zgrzewanie elektrooporowe i zgrzewanie doczołowe, to pierwsze jest mniej opłacalne ekonomicznie, ale bardzo wygodne jest wykonanie go w przypadkach, gdy praca jest wykonywana w ciasnych warunkach przy minimalnej przestrzeni roboczej. Zgrzewanie elektrooporowe jest często stosowane do naprawy rur HDPE (zwłaszcza rur o średnicy do 160 mm) oraz do montażu odgałęzienia w istniejącym rurociągu. Spawane szwy po wysokiej jakości pracy wytrzymują ciśnienie do 16 atmosfer.

Zasada metody zgrzewania elektrooporowego

Elektrosprzęgło to kształtka wykonana z polietylenu z wszczepionymi w korpus złączki spiralami elektrycznymi. Złączki produkowane są do rur o różnych średnicach i są kalibrowane za pomocą kodu kreskowego, który wskazuje warunki temperaturowe, czas nagrzewania i inne informacje dotyczące pracy. Jeżeli wykonuje się zgrzewanie prostoliniowe rur HDPE, wówczas złączkę stosuje się w prostej formie, do montażu innych konstrukcji stosuje się trójniki elektrooporowe, kolanka siodełkowe i inne części wykonane z polietylenu z podobnymi elektrospiralami.

![]()

Zasada jest następująca: po doprowadzeniu prądu elektrycznego do spirali sprzęgającej temperatura pobliskiej warstwy polietylenowej wzrasta i topi się. Następnie końce rury polietylenowej pod złączką są podgrzewane. W takim przypadku rura rozszerza się, powstaje ciśnienie niezbędne do spawania wysokiej jakości. Po wyłączeniu zasilania rura stygnie, a złącze zgrzewane z tuleją zgrzewaną, twardniejące, tworzy sztywne, hermetyczne złącze.

Technologia zgrzewania rur HDPE ze złączem elektrycznym

Przed procesem zgrzewania odbywa się przygotowanie: usuwa się brud z rur, oczyszcza się ich krawędzie, odtłuszcza wewnętrzną powierzchnię złączki elektrycznej.

Następnie krawędzie rur są wsuwane w złączkę i cała konstrukcja jest mocowana w pozycjonerze.

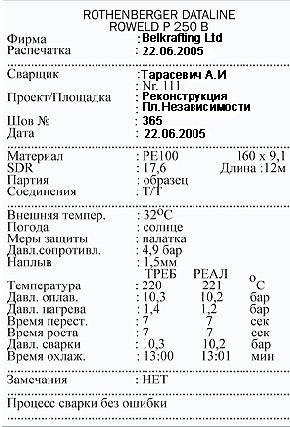

Aby poznać parametry zgrzewania, odczytaj kod kreskowy na złączce lub ręcznie wprowadź określone wartości na zgrzewarce elektrycznej.

Styki złącza elektrycznego i spawarki są ze sobą połączone i przyłożone jest napięcie.

Po zakończeniu procesu łączenia złączki i końcówek rur zasilanie jest wyłączane, a konstrukcja pozostawiana do ostygnięcia, ściśle przestrzegając jej bezruchu. Po ostygnięciu rura jest wyjmowana z ustawnika i drukowany jest protokół spawania.

Jeśli spawana rura ma dużą średnicę, do technologii można dodać punkt do dodatkowego nagrzewania części.

Wideo - Zgrzewanie elektrooporowe rur HDPE

Samodzielne zgrzewanie doczołowe rur HDPE

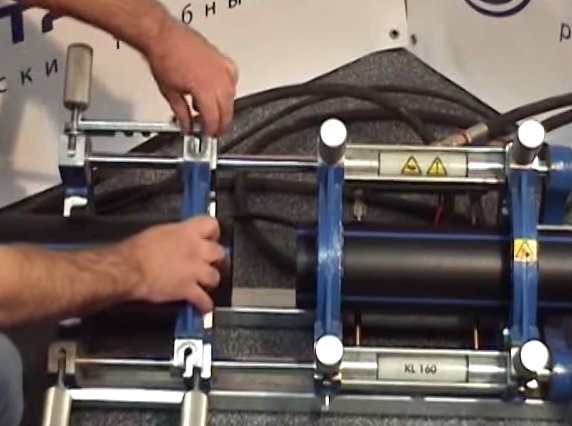

Zgrzewanie doczołowe jest procesem bardziej złożonym technologicznie niż łączenie rur HDPE za pomocą złącza elektrycznego. Pracę można podjąć tylko z kwalifikacjami spawacza i odpowiednim doświadczeniem zawodowym.

Podczas zgrzewania doczołowego powstaje monolityczny szew, który pod względem parametrów technicznych nie ustępuje innym powierzchniom rur polietylenowych, nie naruszając elastyczności konstrukcji. W ten sposób rury są ze sobą połączone, a złączki i inne części są instalowane.

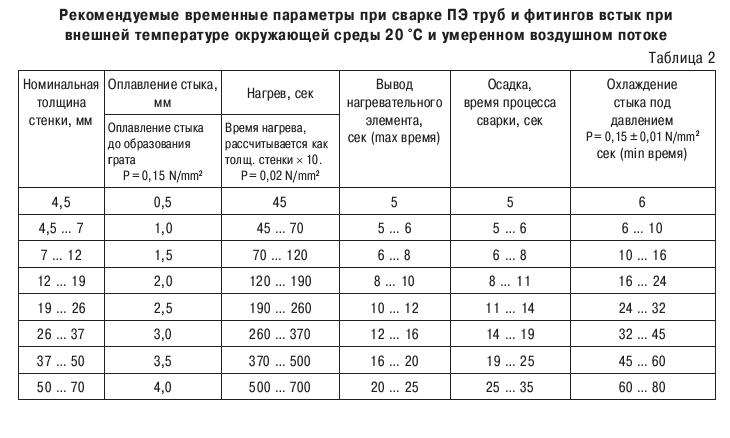

Zgrzewanie doczołowe ma zastosowanie tylko do łączenia części tego samego gatunku polietylenu, średnicy, SDR o grubości ścianki większej niż 4,5 mm i średnicy większej niż 50 mm. Reżim temperaturowy pracy musi odpowiadać zakresowi od -15°С do +45°С.

Technologia zgrzewania doczołowego rur polietylenowych

Na etapie przygotowawczym sprawdzana jest owalność rur polietylenowych, porównywana jest ich grubość ścianek i sprawdzana jest zgodność z SDR spawanych części. Następnie wióry, nierówności są uderzane z końców (można użyć elektrycznego trymera, który tnie rury pod kątem 90 °), są one oczyszczane z zanieczyszczeń (kurz, piasek, wilgoć itp.).

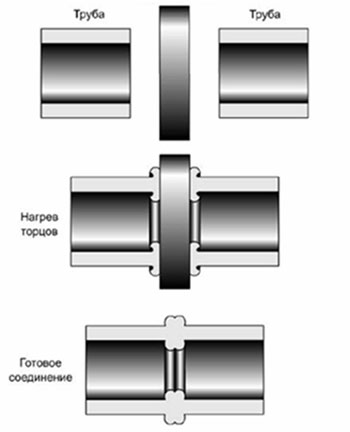

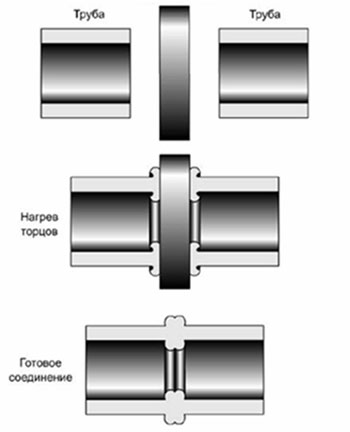

Następnie pierwotny błysk powstaje poprzez stopienie końców rur na spawarce.

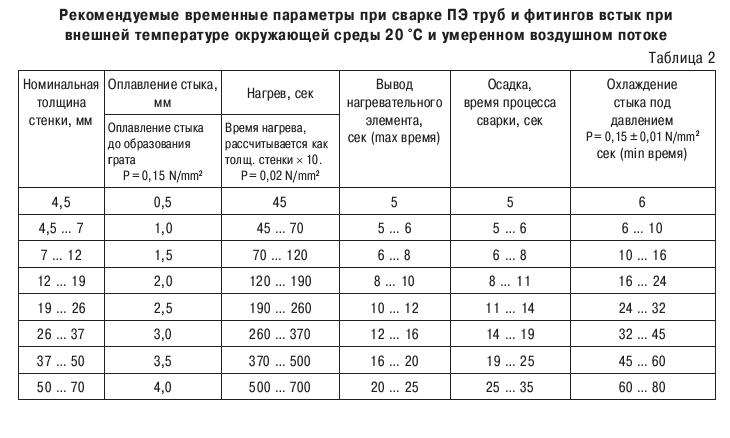

Grzałka działa na końce rur HDPE. W tym przypadku ciepło wnika w głąb polietylenu, rozpoczyna się proces jego topienia.

Po utrzymywaniu części grzejnej spawarki na końcach rur przez pewien czas, który dobiera się w zależności od wielkości i grubości produktów, jest ona ostrożnie usuwana, a nagrzane rury łączy się ze sobą. Ważne jest, aby czas poświęcony na zdejmowanie zgrzewarki i łączenie rozgrzanych końców rur był minimalny.

Na gorącym polietylenie, po połączeniu, powstaje końcowa wylewka. Właściwe ciśnienie zapewnia maszyna z napędem hydrodynamicznym.

Kiedy polietylen ostygnie, otrzymasz jednolity, szczelny szew - ramię. W przypadku popełnienia błędów w procesie technologicznym/instalacji szew okazuje się niejednorodny lub zakrzywiony. Ważne jest, aby ścianki rur nie przesuwały się względem siebie o więcej niż 10% ich grubości.

Wideo - Zgrzewanie doczołowe rur z polietylenu