Spawanie połączeń rur HDPE: rodzaje i cechy połączenia

Materiały polimerowe stopniowo wypełniają wszystkie nisze na rynku towarów i usług, a także przenikają nie tylko do sfery domowej i przemysłowej, ponieważ nadają różnym produktom unikalne właściwości techniczne i operacyjne. W artykule skupimy się na rurach wykonanych z polietylenu o małej gęstości (HDPE) oraz technologiach spawania tych wyrobów.

Istniejące metody montażu rur HDPE

Rury HDPE są dziś bardzo popularne, ponieważ są bardzo łatwe w montażu (przy pomocy jednego pracownika). Musisz jednak zrozumieć, jak połączyć te rury ze sobą, aby uzyskać niezawodny rurociąg.

Istnieją dwa rodzaje połączeń:

- Odpinany. Umożliwia demontaż konstrukcji w trakcie pracy. Takie połączenie można utworzyć za pomocą kołnierzy stalowych.

- Jeden kawałek. Konstrukcja segmentów rur HDPE jest monolityczna. Realizuje się to poprzez spawanie rur metodą doczołową lub poprzez złączki.

Podczas instalowania rurociągu o dużej średnicy konieczne jest zastosowanie złączek termooporowych. W takim przypadku połączenie monolityczne będzie mocne i nie ma absolutnie żadnego ryzyka jego odkształcenia podczas prawidłowego użytkowania.

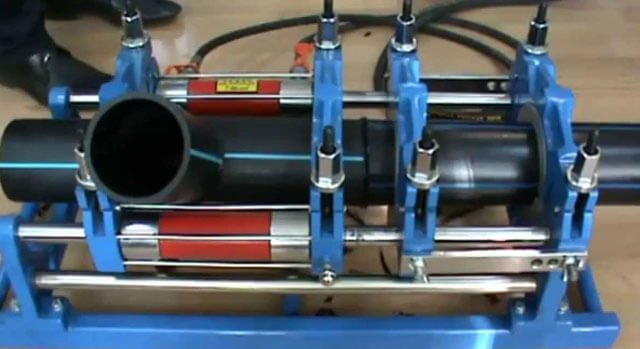

Cechy zgrzewania doczołowego rur HDPE

Przede wszystkim do wykonania pracy potrzebna będzie maszyna do zgrzewania doczołowego rur HDPE. Miłym bonusem jest to, że nie trzeba dokupować do niego dodatkowych załączników. Technologia ta nadaje się wyłącznie do łączenia rur HDPE o tej samej średnicy.

Najwyższą jakość zgrzewania rur HDPE uzyskujemy tylko wtedy, gdy segmenty są łączone w jeden szew. W takim przypadku siła przyczepności będzie optymalna, a na rurociągu nie będzie dużej liczby punktów obciążenia szczytowego.

Do dziś spawanie jest najbardziej wszechstronną i efektywną metodą montażu rurociągów, a nawet fakt, że jako materiał, z którego wykonane są rury, wykorzystuje się polietylen, nie zmniejsza popularności spawania. W przypadku rurociągu spawanego zachowana jest elastyczność materiału na całej jego długości. Nie ma znaczenia, w jaki sposób dokładnie zostanie ułożony system, ponieważ zgrzewarka do rur HDPE umożliwia wykonywanie prac w każdych warunkach.

Procedura spawania jest następująca:

- Końce rur montuje się w centralizatorze (element wyposażony w zgrzewarkę do zgrzewania rur HDPE), a następnie wyrównuje się ze sobą i mocno mocuje (czytaj także: „”). W takim przypadku końce rur należy dokładnie oczyścić z różnych zabrudzeń, kurzu itp.

- Następnie za pomocą urządzenia do przycinania należy obrobić spawane odcinki rurociągu. Na tym etapie należy uzyskać nawet 0,5 mm wiórów, a następnie sprawdzić połączenie końcówek rury. Wszelkie szczeliny pomiędzy rurami HDPE należy usunąć, powtarzając procedurę przycinania.

- Następnie do podgrzania końcówek stosuje się sprzęt do zgrzewania rur HDPE. Pamiętaj, aby użyć nieprzywierającego elementu grzejnego. Gdy końcówki zaczną się topić, należy je rozdzielić i niezwłocznie wyjąć grzejnik.

- Ogrzane segmenty łączy się, a siła ich ściskania wzrasta równomiernie, aż obie rury zostaną szczelnie połączone względem siebie. Wskazane jest odczekać dłużej, aż złącze ostygnie. Tylko w tym przypadku szew będzie tak niezawodny, jak to możliwe.

O jakości spawania decyduje zarówno wygląd wykonanego szwu, jak i wymiary liniowe rurociągu na skrzyżowaniu (nie powinno być żadnych nierówności).

Zgrzewanie rur HDPE poprzez złączkę

Jeśli wykonujesz zgrzewanie tulejowe rur HDPE własnymi rękami, musisz mieć przy sobie spawarkę typu „lutownica” oraz zestaw przystawek do niej. Średnice dysz dobiera się odpowiednio do wymiarów zastosowanych złączek. Oprócz sprzętu spawalniczego należy zakupić okucia: złączki, kątowniki, trójniki itp.

W rzeczywistości parą do spawania są końce złączki i rura. Metoda jest niewygodna, ponieważ w przypadku nieprawidłowego połączenia rurociąg zostanie ukośny, dlatego liczba złączek musi przekraczać liczbę przewidzianych połączeń.

Zaletą zgrzewania tulejowego jest to, że można je wykonywać w bardzo niedogodnych warunkach, gdy przemieszczenie osiowe rur jest ograniczone. Rura HDPE nagrzewa się poprzez kontakt z metalową dyszą lutownicy.

Konstrukcyjnie dysza składa się z dwóch elementów skręconych w jeden. Kształtka podgrzewana jest za pomocą pierwszej części zwanej „trzpieniem”, a drugiej zwanej „tulejką”, do której wkładana jest rura HDPE.

Etap przygotowawczy do spawania przez złączkę

Łączenie dwóch rur należy rozpocząć po wykonaniu określonych czynności z rurą i kształtką:

- Rura jest cięta za pomocą specjalnych nożyczek, biorąc pod uwagę wymagany rozmiar. Najlepiej jest używać nożyc z regulowanym kątem cięcia, ponieważ sekcja musi być umieszczona pod kątem prostym do zewnętrznej ściany rury.

- Miejsca, w których wykonywane będzie spawanie należy oczyścić z brudu, kurzu i zadziorów. Najlepiej zamknąć wnętrze rury od strony, po której nie wykonuje się spawania za pomocą korka.

- Jeśli spawarka jest ponownie używana, nie można zapomnieć o oczyszczeniu jej z pozostałości poprzedniej procedury.

Po wykonaniu opisanych powyżej kroków można przystąpić do rozgrzewania lutownicy. Specjalny wskaźnik, który jest dostępny w każdej zgrzewarce do rur HDPE, wskaże, że została osiągnięta żądana wartość temperatury. Prace są wykonywane precyzyjnie i terminowo, co odpowiada określonej średnicy zewnętrznej rury.

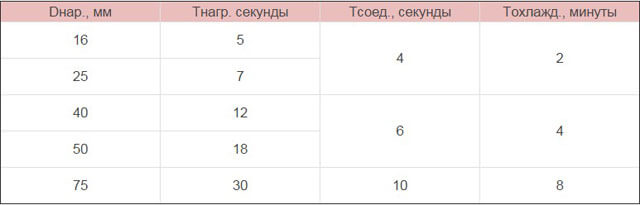

Poniżej znajduje się lista przedziałów czasowych dla każdego etapu nagrzewania i łączenia dla standardowych średnic rur HDPE (średnica zewnętrzna (milimetry); czas nagrzewania elementów (sekundy); czas łączenia podgrzewanych elementów (sekundy); czas chłodzenia złącza (minuty) ):

- 16/5/4/2;

- 25/7/4/2;

- 40/12/6/4;

- 50/18/6/4;

- 75/30/10/8.

Być może najważniejszym krokiem jest przymocowanie współpracujących elementów do dyszy, ponieważ nadmierne ciśnienie może spowodować, że masa wystająca po stopieniu końcówek utworzy duży pierścień na krawędziach rury i kształtki.

W związku z tym należy włożyć rurę i do końca założyć złączkę, jednak w końcowej fazie procesu nie należy używać nadmiernej siły. Można tego uniknąć podłączając złączkę i wkładając rurkę przy wyłączonej lutownicy.

W takim przypadku możesz umieścić odpowiedni znak. Po nagrzaniu należy zdemontować elementy i połączyć je aż do połączenia zadziorów. Dopóki całkowicie nie ostygnie, konstrukcja powinna znajdować się w spoczynku i nie podlegać naprężeniom mechanicznym.

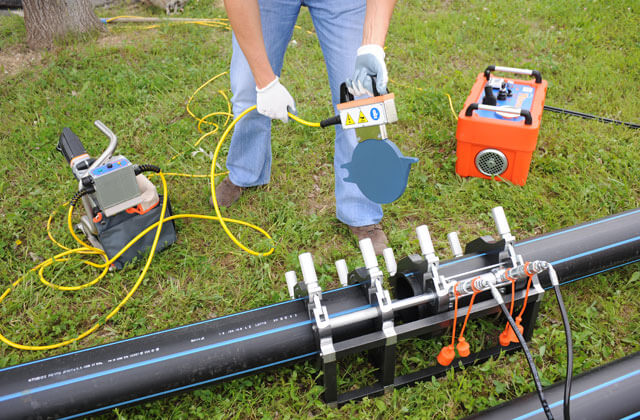

Co jest wyjątkowego i jak wykonuje się zgrzewanie elektrooporowe?

Zgrzewanie elektrooporowe jest nowoczesną modyfikacją opisanego powyżej sposobu łączenia rur. Aby wdrożyć tę procedurę, stosuje się specjalne złącza, w których początkowo umieszcza się elektryczne elementy grzejne. Biorąc pod uwagę, że zużywany jest taki zasób, jak energia elektryczna, nie trzeba mówić o opłacalności procesu w porównaniu ze standardowym zgrzewaniem doczołowym.

Najprostszym elementem do tego typu spawania jest złączka elektryczna, ale zdarzają się także łuki siodłowe i trójniki elektrooporowe. Następnie porozmawiamy o tym, jak samodzielnie przeprowadzić instalację za pomocą złączy elektrycznych i zgrzewarki elektrooporowej.

Konstrukcja takiej spawarki wymaga obecności specjalnych spiral, które są elementami grzejnymi. Cienka warstwa znajdująca się na końcu kształtki topi się pod wpływem temperatury, co umożliwia jej połączenie z plastikowymi odcinkami rurociągu. Spirala pozostaje w spoinie pomiędzy elementami, nadając konstrukcji większą wytrzymałość (podobnie jak wzmocnienie). Oczywiście ta metoda jest najdroższa i służy głównie do montażu gazociągów.

Prace podczas procesu zgrzewania elektrooporowego wykonywane są w określonej kolejności:

- Za pomocą specjalnego noża rurociąg jest cięty na wcześniej zaznaczone kawałki.

- Następnie należy wyczyścić wnętrze złącza elektrycznego i zespawane ze sobą odcinki rur. Następnie te same obszary są odtłuszczane.

- Na rurach zaznaczono miejsca, dzięki czemu można kontrolować głębokość wsunięcia złączki.

- Otwarte końce rur, które na tym etapie nie będą spawane, zamyka się zatyczkami.

- Zgrzewarka połączona jest ze złączem za pomocą dwóch przewodów, co umożliwia umieszczenie jej w pewnej odległości od miejsca pracy.

- Naciśnięto przycisk startu. Podczas nagrzewania, klejenia i aż do całkowitego ochłodzenia segmenty rur muszą pozostać nieruchome względem siebie.

- Maszyna wyłącza się również samoczynnie po upływie wymaganego czasu, gdyż początkowo była skonfigurowana do lutowania rur HDPE (czytaj także: „”).

- Rurociąg można uruchomić nie wcześniej niż 1 godzinę po spawaniu.

Złącza spawane rur HDPE muszą spełniać następujące wymagania:

- spoina powinna być umieszczona na tym samym poziomie lub nad zewnętrzną powierzchnią rurociągu;

- przemieszczenie odcinków rurociągu nie powinno przekraczać 10 procent grubości ścianki zastosowanej rury;

- szew wystający ponad rurociąg, o grubości ścianki do 5 milimetrów, powinien wynosić nie więcej niż 2,5 milimetra, a przy grubości od 6 milimetrów do 2 centymetrów - do 5 milimetrów.

Konkluzja

W artykule szczegółowo opisano metody spawania rur HDPE, a pracownik może wybrać jedynie tę najbardziej optymalną dla konkretnego rurociągu. Jeśli prace zostaną wykonane wyraźnie zgodnie z proponowanymi instrukcjami, rurociąg będzie trwał długo, wydajnie i niezawodnie. Ponadto cały proces instalacji można powierzyć specjalistom, którzy zapewnią własny sprzęt i pomogą w zdobyciu niezbędnych materiałów.