Zawór motylkowy - cechy eksploatacyjne

Przepustnica - rodzaj zaworów montowanych na rurociągach w celu odcięcia dopływu czynnika roboczego do określonego odcinka rurociągu. Zastosowanie bram jest szeroko rozpowszechnione w systemach wodociągowych, kanalizacyjnych i ciepłowniczych. W rurociągach ciśnieniowych, w których czynnik roboczy krąży pod wysokim ciśnieniem, armatura taka ze względu na brak możliwości zapewnienia pełnej szczelności odcięcia nie jest stosowana.

W artykule przedstawiono przepustnice kołnierzowe. Rozważymy ich cechy konstrukcyjne i zasadę działania, zalety i wady, technologię instalacji.

Treść artykułu

Zasada działania, cechy konstrukcyjne

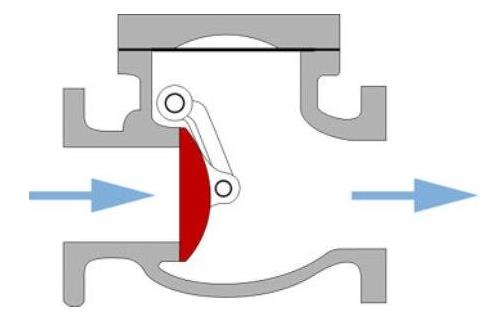

Cechą charakterystyczną przepustnic jest to, że element blokujący ma kształt dysku, który jest umieszczony prostopadle do ruchu czynnika roboczego transportowanego rurociągiem. Gdy przepływ jest odcięty, dysk obraca się wokół własnej osi o 90 0 i zamyka otwór zaworu.

Również zawór kołnierzowy można nazwać przepustnicą lub zaworem hermetycznym. W zależności od sposobu obracania elementu blokującego zawory dzielą się na dwa typy:

- osiowy (żaluzja obraca się wokół swojej osi środkowej);

- ekscentryczny (obrót następuje wokół osi mimośrodu).

Oba typy okuć mają identyczny zakres. Z reguły uzupełniane są rurociągami o dużych średnicach przy minimalnym ciśnieniu roboczym transportowanego medium, których zasady działania nie stawiają ścisłych wymagań dotyczących szczelności armatury.

Zawory motylkowe znajdują zastosowanie w następujących obszarach:

- zaopatrzenie w wodę i ogrzewanie;

- klimatyzacja i;

- zaopatrzenie w gaz i rurociągi do dostarczania substancji lotnych;

- produkty ropopochodne, nieagresywne ciecze chemiczne;

Konstrukcja tego typu zbrojenia zapewnia możliwość wykonania tarczy blokującej o dostatecznie dużej grubości, co zapewnia jej zwiększoną odporność na zużycie. Rynek jest szeroko reprezentowany przez specjalne modyfikacje zaworów przeznaczonych do ściernych mediów ziarnistych, w których inne rodzaje złączek rurociągowych mają ograniczoną żywotność.

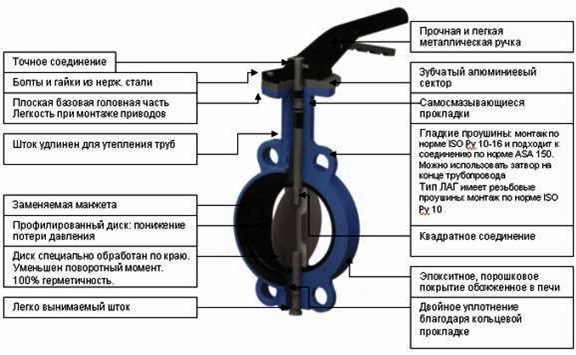

Wymagania dotyczące konstrukcji i charakterystyk technicznych zaworów podano w dokumencie regulacyjnym GOST nr 12521-89 „Zawory motylkowe z kołnierzem. Ustawienia główne", zgodnie z którym armatura ma standardowy układ składający się z następujących jednostek:

- Stal też.

- Napęd jest ręczny lub zmechanizowany (elektryczny, hydrauliczny, pneumatyczny).

- Mechanizm blokujący w postaci dysku.

- Pręt łączący dysk z napędem.

- Jednostka ślizgowa, wewnątrz której obraca się pręt, składająca się z pierścienia ustalającego i dociskowego, mankietu, pierścieniowej uszczelki.

- Łączniki mocujące zawór na trzpieniu.

- Otwór przelotowy jest okrągły, wewnątrz którego obraca się dysk.

- Dolna część trzpienia, która wyłania się z krążka i pełni funkcję dodatkowego elementu ustalającego.

- Śruba dociskowa zapobiegająca przesuwaniu się trzpienia podczas obrotu.

Zasada działania zaworu jest niezwykle prosta – napęd przekazuje moment obrotowy na tarczę blokującą, która zmienia swoje położenie o 90 wokół swojej osi i zamyka otwór przelotowy. Szczelność obudowy w stosunku do otoczenia uzyskuje się poprzez zastosowanie mankietów uszczelniających i uszczelek wykonanych z PTFE lub kauczuku syntetycznego.

Należy pamiętać, że zawór motylkowy może być używany tylko jako zawór blokujący, to znaczy jego dysk blokujący musi być umieszczony w skrajnych położeniach - „otwarty” lub „zamknięty”. Jeśli konieczne jest użycie zaworów sterujących, stosuje się analogi -.

Zalety i wady

Szeroka dystrybucja tego typu okuć w różnych branżach wynika z obecności wielu zalet eksploatacyjnych, z których główne to:

- minimalne wymiary i waga;

- ekstremalna prostota konstrukcji i stosunkowo niewielka liczba części składowych;

- łatwość konserwacji okuć, możliwość wymiany powierzchni uszczelniających;

- odporność mechanizmu blokującego na mechaniczne działanie substancji ściernych;

- łatwość instalacji dzięki połączeniu kołnierzowemu (istnieją również zawory kołnierz-kołnierz, które nie mają własnych płyt łączących, ale są zaciśnięte między dwoma sąsiednimi kołnierzami rurociągu).

Wadą konstrukcji jest niemożność zapewnienia przez okucia w wykonaniu standardowym pełnej szczelności odcięcia czynnika roboczego. Klasyfikacja według klasy szczelności „A” (całkowity brak przecieków) dotyczy tylko zaworów z miękką uszczelką siodełkową. Kształtki, których powierzchnie uszczelniające wykonane są w konfiguracji „metal na metal” należą do klasy „B”.

Wadą eksploatacyjną jest również pracochłonność sterowania zaworami o dużych średnicach ze względu na duże momenty obrotowe - wszystkie zawory o średnicy powyżej 150 mm wyposażone są w przekładnie ułatwiające wysiłek niezbędny do sterowania. Należy również zauważyć, że w pozycji otwartej zasuwy dysk odcinający znajduje się wewnątrz otworu przelotowego korpusu, co prowadzi do strat ciśnienia czynnika roboczego i utrudnia mechaniczne czyszczenie rurociągu.

Rozmiary i oznaczenia

Zawór posiada standardowe oznaczenie typu 32s3p du50ru10, w którym:

- 32 - rodzaj zbrojenia;

- c - stalowa obudowa;

- 3 - napęd wyposażony w mechaniczną skrzynię biegów z przekładnią ślimakową;

- p - materiał powierzchni uszczelniających plastik;

- DN50 - średnica przyłącza 50 mm;

- ru10 - nominalne ciśnienie robocze 10 kgf / cm 2.

Konstrukcje waflowe, zgodnie z przepisami GOST nr 12521, produkowane są w średnicach 100-1600 mm. Kształtki podzielone są na 4 klasy w zależności od ciśnienia roboczego: do 0,1 MPa, do 0,25, do 1 i do 1,6 MPa. Produkty przeznaczone są do pracy w temperaturze otoczenia pracy od -60 do +300 stopni.

Osobną kategorią są zawory w korpusie ze stopu tytanu, których zakres średnic waha się od 100 do 1000 mm. Przeznaczone są na ciśnienie do 0,63 MPa i maksymalną temperaturę +300 0 .

Działanie zaworu kołnierzowego (wideo)

Funkcje zaworów zwrotnych i technologia montażu

Istnieje podgatunek tego typu zaworu zwany zaworem odwrotnym, inna popularna nazwa to trzask. Celem funkcjonalnym tej konstrukcji jest ograniczenie możliwości ruchu wstecznego czynnika roboczego transportowanego rurociągiem.

Zawór zwrotny ma inną konstrukcję. W nim mechanizm blokujący jest zamocowany nie na pręcie łączącym go z napędem, ale na sprężynie osiowej, która mocuje dysk na otworze przelotowym obudowy. Podczas pracy w standardowym trybie pracy dysk porusza się pod ciśnieniem krążącego medium i otwiera kryzę, co pozwala na ruch przepływu w zadanym kierunku.

W przypadku zmiany kierunku ruchu czynnika roboczego na skutek zmniejszonego ciśnienia hydraulicznego, tarcza blokująca pod wpływem siły sprężyny powraca do pierwotnego położenia i zamyka otwór przelotowy uniemożliwiając przepływ wsteczny przepływu .

W zależności od konstrukcji zawór zwrotny może być:

- prosty;

- bezprzyciskowy.

Proste konstrukcje są dostępne w średnicach do 400 mm włącznie. Wzmocnienie bezuderzeniowe różni się od nich obecnością dodatkowych amortyzatorów, które zapewniają miękkie lądowanie tarczy podczas jej uderzenia. Klapy bezuderzeniowe mają jednak ograniczone zastosowanie - można je montować wyłącznie na poziomych odcinkach rurociągu.

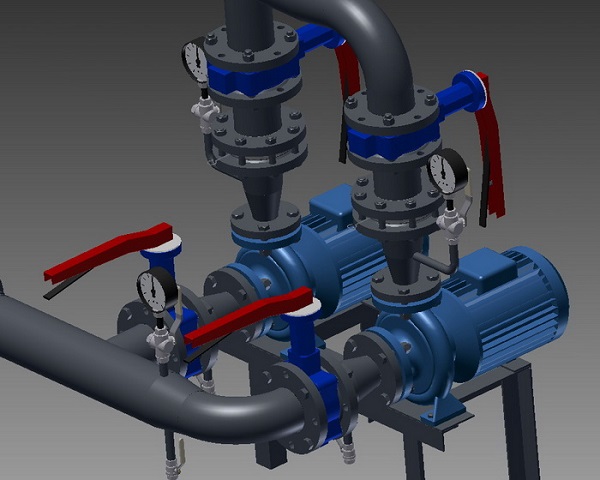

Większość przepustnic ma stalowy korpus waflowy, na płycie łączącej przewidziany jest taki sam układ otworów montażowych dla łączników, jak w kołnierzach rurociągu. Konstrukcje waflowe charakteryzują się minimalną szerokością konstrukcyjną - montuje się je pomiędzy dwoma kołnierzami sąsiednich rur, które skręcane są śrubami i nakrętkami i zaciskają zbrojenie razem. Szczelność połączenia uzyskuje się poprzez zastosowanie uszczelek z paronitu lub gumy.