Saldatura di tubi pnd fai-da-te

I tubi in polietilene (HDPE) con un diametro da 20 a 1200 mm sono ampiamente utilizzati per i loro vantaggi e facilità di installazione. Sono utilizzati per la posa di tubazioni del gas e dell'acqua, fognature interne, esterne, pluviali. A seconda degli obiettivi, i tubi in polietilene possono essere a pressione o non a pressione. Questi ultimi sono solo utilizzati per i sistemi fognari.

I tubi in polietilene possono essere collegati in tre modi, di cui uno smontabile (collegamento mediante flange e raccordi), mentre gli altri due sono saldati in un unico pezzo (saldare di testa con attrezzature speciali o mediante giunti elettrici). Il giunto saldato è il più durevole, le cuciture sono sigillate e resistenti agli ambienti chimicamente aggressivi.

Processo preparatorio prima della saldatura dei tubi in HDPE

Indipendentemente dal tipo di saldatura dei tubi in HDPE, è necessario adottare una serie di misure preparatorie prima del lavoro. Vale a dire:

- acquistare e portare in cantiere i tubi stessi e gli elementi di fissaggio (raccordi dritti, angolari, tee e altri elementi di collegamento), le fascette e gli inserti riduttori corrispondenti al diametro dei tubi da saldare;

- attrezzare e liberare da corpi estranei la piattaforma di lavoro su cui verranno posizionate le apparecchiature di saldatura;

- elaborare meccanicamente le estremità dei tubi in HDPE e tutti i raccordi.

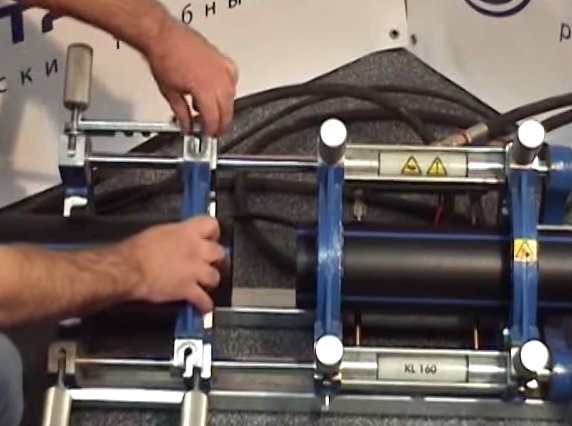

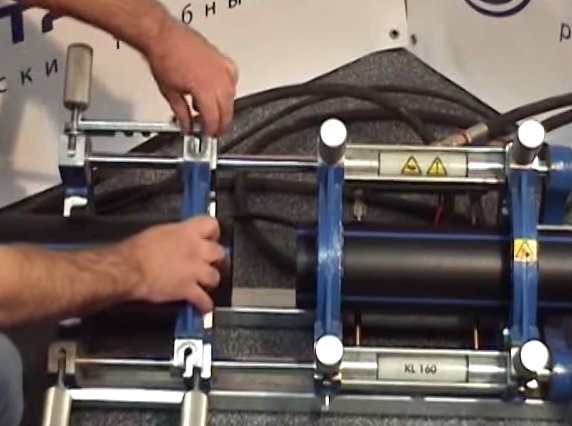

Le apparecchiature di saldatura prima del lavoro devono essere controllate attentamente per verificarne la funzionalità e le prestazioni. La procedura per la preparazione dell'attrezzatura è la seguente:

- i nodi della saldatrice vengono ispezionati visivamente, gli elettrodi di messa a terra e i cavi elettrici vengono controllati per la funzionalità, i coltelli del trimmer vengono controllati per il grado di affilatura;

- quindi preparare il generatore, riempiendolo di carburante ed effettuando un giro di prova;

- le parti dell'attrezzatura (raschietto, rifinitore, riscaldatore) prima del lavoro vengono pulite dai contaminanti esistenti e dalle tracce di polietilene aderente, quindi tutte le superfici vengono sgrassate con un solvente;

- sul sistema idraulico dell'attrezzatura di saldatura, è imperativo controllare la presenza di olio e il suo livello, condurre un test per l'operatività della pinza mobile, dopodiché tutte le parti di sfregamento dell'attrezzatura vengono lubrificate con composti speciali;

- controllare tutti i dispositivi di controllo e misurazione disponibili.

Se confrontiamo l'elettrofusione e la saldatura di testa, la prima è meno redditizia dal punto di vista economico, ma è molto conveniente produrla nei casi in cui il lavoro viene svolto in circostanze anguste con una quantità minima di spazio di lavoro. La saldatura per elettrofusione viene spesso utilizzata per riparare tubi in HDPE (soprattutto per tubi fino a 160 mm di diametro) e per installare una diramazione in una tubazione esistente. Le cuciture saldate dopo un lavoro di alta qualità possono resistere a pressioni fino a 16 atmosfere.

Principio del metodo di saldatura per elettrofusione

L'elettrogiunto è un pezzo sagomato in polietilene con spirali elettriche impiantate nel corpo del raccordo. I giunti sono prodotti per tubi di vari diametri e sono tarati con un codice a barre, che indica le condizioni di temperatura, la durata del riscaldamento e altre informazioni per il lavoro. Se viene eseguita la saldatura in linea retta di tubi in HDPE, l'accoppiamento viene utilizzato in una forma semplice; per l'installazione di altre strutture sono disponibili tee elettrosaldate, curve a sella e altre parti in polietilene con elettrospirali simili.

![]()

Il principio è il seguente: dopo aver applicato corrente elettrica alla spirale di accoppiamento, la temperatura del vicino strato di polietilene aumenta e si scioglie. Successivamente, le estremità del tubo di polietilene sotto il giunto vengono riscaldate. In questo caso, il tubo si espande, si forma la pressione necessaria per una saldatura di alta qualità. Dopo aver spento l'alimentazione, il tubo si raffredda e la giuntura saldata con il manicotto saldato, indurendo, forma un giunto ermetico rigido.

Tecnologia per la saldatura di tubi in HDPE con giunto elettrico

Prima del processo di saldatura, viene eseguita la preparazione: lo sporco viene rimosso dai tubi, i loro bordi vengono puliti e la superficie interna del giunto elettrico viene sgrassata.

Successivamente, i bordi dei tubi vengono inseriti nel raccordo e l'intera struttura viene fissata nel posizionatore.

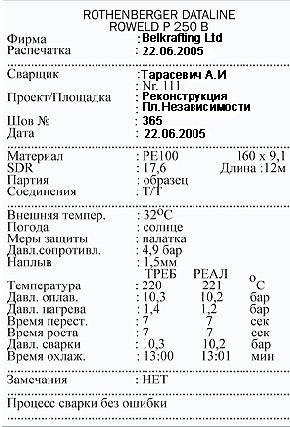

Per conoscere i parametri di saldatura, leggere il codice a barre sul raccordo o inserire manualmente i valori specificati sulla saldatrice elettrica.

I contatti dell'accoppiamento elettrico e della saldatrice sono interconnessi e viene applicata la tensione.

Al termine del processo di collegamento del raccordo e delle estremità dei tubi, l'alimentazione viene interrotta e la struttura viene lasciata raffreddare, osservando rigorosamente la sua immobilità. Dopo che il tubo si è raffreddato, viene rimosso dal posizionatore e viene stampato il protocollo di saldatura.

Se il tubo da saldare ha un diametro grande, è possibile aggiungere alla tecnologia un punto per il riscaldamento aggiuntivo delle parti.

Video - Saldatura per elettrofusione di tubi in HDPE

Saldatura testa a testa fai da te di tubi in HDPE

La saldatura di testa è un processo tecnologicamente più complesso rispetto al collegamento di tubi in HDPE con un giunto elettrico. Il lavoro può essere svolto solo con la qualifica di saldatore e relativa esperienza lavorativa.

Durante la saldatura di testa si forma una cucitura monolitica, che non è inferiore nei parametri tecnici ad altre superfici dei tubi in polietilene, senza violare la flessibilità della struttura. In questo modo, i tubi sono collegati tra loro e vengono installati anche raccordi e altre parti.

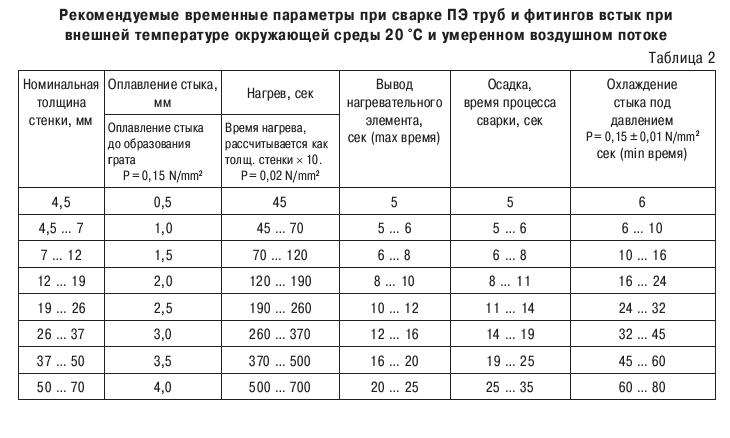

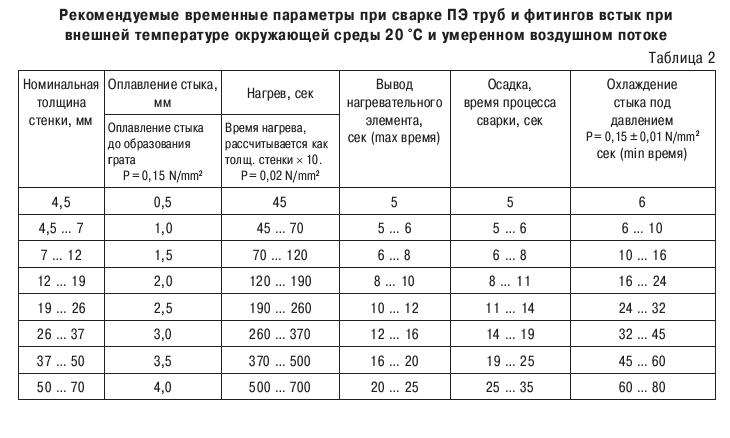

La saldatura di testa è applicabile solo per unire parti dello stesso grado di polietilene, diametro, SDR con uno spessore della parete superiore a 4,5 mm e un diametro superiore a 50 mm. Il regime di temperatura per il funzionamento deve corrispondere all'intervallo da -15°С a +45°С.

Tecnologia di saldatura testa a testa di tubi in polietilene

Nella fase preparatoria viene verificata l'ovalità dei tubi in polietilene, viene confrontato lo spessore delle pareti e viene confrontata la conformità all'SDR delle parti da saldare. Successivamente, scheggiature, protuberanze vengono colpite dalle estremità (è possibile utilizzare un trimmer elettrico che taglia i tubi con un angolo di 90 °), ripuliti dai contaminanti (polvere, sabbia, umidità, ecc.).

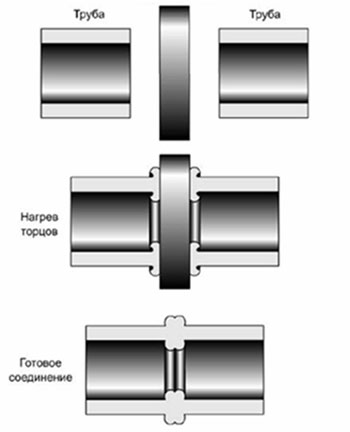

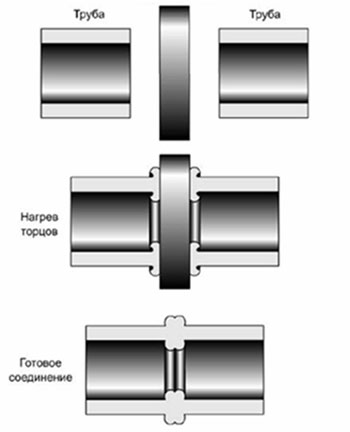

Successivamente, il flash primario si forma fondendo le estremità dei tubi sulla saldatrice.

Il riscaldatore agisce sulle estremità dei tubi in HDPE. In questo caso, il calore si diffonde in profondità nel polietilene, inizia il processo di fusione.

Dopo aver mantenuto per un certo tempo la parte riscaldante della saldatrice alle estremità dei tubi, che viene selezionata in base alle dimensioni e allo spessore dei prodotti, viene accuratamente rimossa e i tubi riscaldati vengono uniti tra loro. È importante che il tempo impiegato per rimuovere la saldatrice e unire le estremità riscaldate dei tubi sia minimo.

Sul polietilene caldo, dopo l'unione, si forma un ultimo bagliore. La corretta pressione è fornita da una macchina con un motore idrodinamico.

Quando il polietilene si raffredda, ottieni una cucitura sigillata uniforme: una spalla. In caso di errori nel processo tecnologico / installazione, la cucitura risulta essere disomogenea o curva. È importante evitare che le pareti del tubo si spostino l'una rispetto all'altra di oltre il 10% dello spessore della parete.

Video - Saldatura di testa di tubi in polietilene