Valvola a farfalla - caratteristiche di funzionamento

Valvola a farfalla - una sorta di valvole installate sulle tubazioni per interrompere la fornitura del mezzo di lavoro a una sezione specifica della tubazione. L'uso dei cancelli è diffuso negli impianti di approvvigionamento idrico, fognario e di riscaldamento comunale. Nelle tubazioni a pressione, dove il fluido di lavoro circola ad alta pressione, tali raccordi, a causa dell'impossibilità di garantire la completa tenuta del taglio, non vengono utilizzati.

Questo articolo presenta le valvole a farfalla flangiate. Considereremo le loro caratteristiche di progettazione e principio di funzionamento, vantaggi e svantaggi, tecnologia di installazione.

Contenuto dell'articolo

Il principio di funzionamento, le caratteristiche del design

Una caratteristica delle valvole a farfalla è che l'elemento di bloccaggio ha la forma di un disco, che si trova perpendicolare al movimento del mezzo di lavoro trasportato attraverso la tubazione. Quando il flusso viene interrotto, il disco ruota attorno al proprio asse di 90 0 e chiude l'apertura della valvola.

Inoltre, una valvola flangiata può essere chiamata serranda o valvola ermetica. A seconda del metodo di rotazione dell'elemento di bloccaggio, le valvole sono classificate in due tipi:

- assiale (l'otturatore ruota attorno al proprio asse centrale);

- eccentrico (la rotazione avviene attorno all'asse dell'eccentrico).

Entrambi i tipi di raccordi hanno una portata identica. Di norma, sono completati con tubazioni di grande diametro con una pressione di esercizio minima del mezzo trasportato, le cui regole operative non prevedono requisiti rigorosi per la tenuta dei raccordi.

Le valvole a farfalla sono utilizzate nei seguenti settori:

- approvvigionamento idrico e riscaldamento;

- aria condizionata e;

- fornitura di gas e condotte per la fornitura di sostanze vaporose;

- prodotti petroliferi, liquidi chimici non aggressivi;

Il design di questo tipo di rinforzo prevede la possibilità di realizzare un disco di bloccaggio di spessore sufficientemente grande, che gli conferisce una maggiore resistenza all'usura. Il mercato è ampiamente rappresentato da modifiche speciali di valvole progettate per fluidi granulari abrasivi, in cui altri tipi di raccordi per tubazioni hanno una durata limitata.

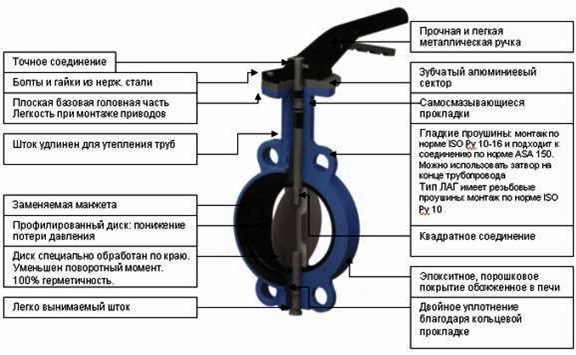

I requisiti per la progettazione e le caratteristiche tecniche delle valvole sono riportati nel documento normativo GOST n. 12521-89 “Valvole a farfalla flangiate. Impostazioni principali", in base al quale l'armatura ha una disposizione standard composta dalle seguenti unità:

- Anche l'acciaio.

- L'azionamento è di tipo manuale o meccanizzato (elettrico, idraulico, pneumatico).

- Meccanismo di bloccaggio a forma di disco.

- L'asta che collega il disco all'unità.

- Gruppo scorrevole, all'interno del quale ruota un'asta, costituita da un anello di ritegno e reggispinta, un polsino, una guarnizione anulare.

- Elementi di fissaggio della valvola sullo stelo.

- Il foro passante è rotondo, all'interno del quale ruota il disco.

- La parte inferiore dello stelo che fuoriesce dal disco e funge da ulteriore fermo.

- Vite di spinta per impedire lo spostamento dello stelo durante la rotazione.

Il principio di funzionamento della valvola è estremamente semplice: l'azionamento trasmette la coppia al disco di bloccaggio, che cambia la sua posizione di 90 attorno al suo asse e chiude il foro passante. La tenuta della custodia rispetto all'ambiente è ottenuta mediante l'utilizzo di manicotti di tenuta e guarnizioni in PTFE o gomma sintetica.

Si noti che la valvola a farfalla può essere utilizzata solo come valvola di blocco, ovvero il suo disco di blocco deve essere posizionato nelle posizioni estreme: "aperto" o "chiuso". Se è necessario utilizzare valvole di controllo, vengono utilizzati analoghi -.

Vantaggi e svantaggi

L'ampia diffusione di questo tipo di raccordi nei vari settori industriali è dovuta alla presenza di numerosi vantaggi operativi, i principali dei quali sono:

- minimo ingombro e peso;

- estrema semplicità di progettazione e un numero relativamente ridotto di componenti;

- manutenibilità dei raccordi, possibilità di sostituzione delle superfici di tenuta;

- resistenza del meccanismo di bloccaggio all'azione meccanica di sostanze abrasive;

- facilità di installazione grazie alla connessione flangiata (ci sono anche valvole flangia-flangia che non hanno le proprie piastre di collegamento ma sono fissate tra due flange della tubazione adiacenti).

Gli svantaggi del design includono l'incapacità dei raccordi nella versione standard di garantire la completa tenuta del taglio del mezzo di lavoro. La classificazione secondo la classe di tenuta “A” (completa assenza di perdite) è solo per valvole con tenuta a sella morbida. I raccordi, le cui superfici di tenuta sono realizzate nella configurazione “metal to metal”, appartengono alla classe “B”.

Inoltre, uno svantaggio operativo è la laboriosità del controllo di valvole di grande diametro a causa di forti coppie: tutte le valvole con un diametro superiore a 150 mm sono dotate di riduttori che facilitano gli sforzi necessari per il controllo. Va inoltre notato che nella posizione aperta della valvola, il disco di intercettazione si trova all'interno dell'apertura di passaggio del corpo, il che porta a perdite di carico del fluido di lavoro e rende difficile la pulizia meccanica della tubazione.

Dimensioni e marcature

La valvola ha una marcatura di tipo standard 32s3p du50ru10, in cui:

- 32 - tipo di rinforzo;

- c - cassa in acciaio;

- 3 - l'azionamento è dotato di un cambio meccanico con ingranaggio a vite senza fine;

- p - materiale delle superfici di tenuta plastica;

- DN50 - diametro di collegamento 50 mm;

- ru10 - pressione di esercizio nominale 10 kgf / cm 2.

Le strutture di wafer, secondo le disposizioni di GOST n. 12521, sono prodotte con diametri di 100-1600 mm. I raccordi sono suddivisi in 4 classi a seconda della pressione di esercizio: fino a 0,1 MPa, fino a 0,25, fino a 1 e fino a 1,6 MPa. I prodotti sono destinati al funzionamento a una temperatura di un ambiente di lavoro da -60 a +300 gradi.

Una categoria separata comprende le valvole con corpo in lega di titanio, la cui gamma di diametri varia tra 100 e 1000 mm. Sono progettati per pressioni fino a 0,63 MPa e una temperatura massima di +300 0 .

Funzionamento della valvola flangiata (video)

Caratteristiche della valvola di ritegno e tecnologia di montaggio

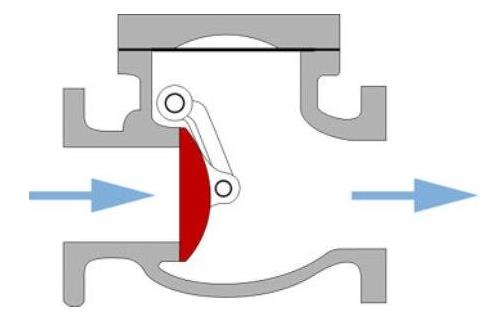

Esiste una sottospecie di questo tipo di raccordi chiamata valvola di ritegno, un altro nome comune è slam. Lo scopo funzionale di questo progetto è limitare la possibilità di movimento inverso del mezzo di lavoro trasportato attraverso la condotta.

La valvola di ritegno ha un design diverso. In esso, il meccanismo di bloccaggio è fissato non sull'asta che lo collega all'azionamento, ma sulla molla assiale, che fissa il disco sul foro passante dell'alloggiamento. Quando si opera nella modalità operativa standard, il disco si muove sotto la pressione del fluido di ricircolo e apre l'orifizio, che consente al flusso di muoversi in una determinata direzione.

In caso di cambiamento della direzione di movimento del fluido di lavoro a causa della ridotta pressione idraulica, il disco di bloccaggio, sotto l'influenza della forza della molla, ritorna nella sua posizione originale e chiude il foro passante, impedendo il flusso inverso del flusso .

A seconda del design, la valvola di ritegno può essere:

- semplice;

- non stressato.

I modelli semplici sono disponibili con diametri fino a 400 mm inclusi. I raccordi senza impatto si differenziano da loro per la presenza di ammortizzatori aggiuntivi che forniscono un atterraggio morbido del disco quando si chiude sbattendo. Tuttavia, le alette senza impatto sono limitate nell'uso: possono essere installate esclusivamente su tratti orizzontali della condotta.

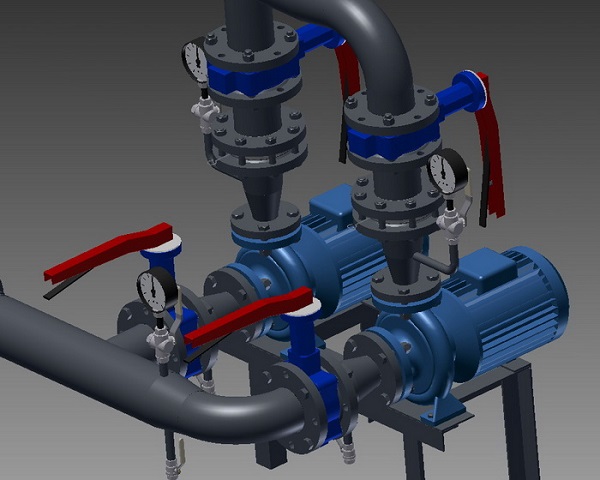

La maggior parte delle valvole a farfalla ha un corpo wafer in acciaio, sulla cui piastra di collegamento è prevista la stessa disposizione dei fori di montaggio per gli elementi di fissaggio delle flange della tubazione. Le strutture dei wafer sono caratterizzate da una larghezza minima di costruzione: sono installate tra due flange di tubi adiacenti, che vengono serrate con viti e dadi e fissano insieme il rinforzo. La tenuta della connessione è ottenuta mediante l'utilizzo di guarnizioni di tenuta in paronite o gomma.