Pnd zavarivanje cijevi uradi sam

Polietilenske cijevi (HDPE) promjera od 20 do 1200 mm imaju široku primjenu zbog svojih prednosti i jednostavnosti ugradnje. Koriste se za polaganje plinskih i vodovodnih cijevi, unutarnje, vanjske, oborinske kanalizacije. Ovisno o ciljevima, polietilenske cijevi mogu biti tlačne ili netlačne. Potonji se samo koriste za kanalizacijske sustave.

Polietilenske cijevi se mogu spojiti na tri načina, od kojih je jedan odvojiv (spajanje pomoću prirubnica i spojnica), dok su druge dvije zavarene jednodijelne (čeono zavarivanje posebnom opremom ili pomoću električnih spojnica). Zavareni spoj je najtrajniji, šavovi su zapečaćeni i otporni na kemijski agresivna okruženja.

Pripremni postupak prije zavarivanja HDPE cijevi

Bez obzira na vrstu zavarivanja HDPE cijevi, prije rada treba poduzeti niz pripremnih mjera. Naime:

- kupiti i donijeti na mjesto rada same cijevi i pričvrsne elemente (ravne spojnice, kutne spojnice, T-ove i druge spojne elemente), stezaljke i reducirne umetke koji odgovaraju promjeru cijevi za zavarivanje;

- opremiti i osloboditi od stranih predmeta radnu platformu na kojoj će biti postavljena oprema za zavarivanje;

- mehanički obraditi krajeve HDPE cijevi i sve spojeve.

Oprema za zavarivanje prije rada treba pažljivo provjeriti ispravnost i performanse. Postupak pripreme opreme je sljedeći:

- vizualno se pregledavaju čvorovi aparata za zavarivanje, provjeravaju se ispravnost elektroda uzemljenja i električnih žica, provjerava se stupanj izoštravanja noževa trimera;

- zatim pripremite generator, napunite ga gorivom i izvršite probni rad;

- dijelovi opreme (strugač, trimer, grijač) prije rada se čiste od postojećih onečišćenja i tragova prianjajućeg polietilena, zatim se sve površine odmašćuju otapalom;

- na hidrauličkom sustavu opreme za zavarivanje, neophodno je provjeriti prisutnost ulja i njegovu razinu, provesti ispitivanje operativnosti pokretne stezaljke, nakon čega se svi dijelovi opreme za trljanje podmazuju posebnim smjesama;

- provjeriti sve raspoložive upravljačke i mjerne uređaje.

Ako usporedimo elektrofuziju i čeono zavarivanje, onda je prvo manje isplativo, ali ga je vrlo prikladno proizvoditi u slučajevima kada se rad obavlja u skučenim okolnostima s minimalnom količinom radnog prostora. Elektrofuzijsko zavarivanje se često koristi za popravak HDPE cijevi (osobito za cijevi promjera do 160 mm) i za ugradnju ogranka u postojeći cjevovod. Zavareni šavovi nakon visokokvalitetnog rada mogu izdržati pritisak do 16 atmosfera.

Princip metode elektrofuzijskog zavarivanja

Elektrospojnica je oblikovani komad izrađen od polietilena s električnim spiralama ugrađenim u tijelo spojke. Spojke se proizvode za cijevi različitih promjera i kalibriraju se crtičnim kodom koji označava temperaturne uvjete, trajanje grijanja i druge podatke za rad. Ako se izvodi ravnolinijsko zavarivanje HDPE cijevi, tada se spojka koristi u jednostavnom obliku, a za ugradnju drugih konstrukcija postoje elektrofuzijski T-ovi, sedlasti zavoji i drugi dijelovi od polietilena sa sličnim elektrospiralima.

![]()

Princip je sljedeći: nakon primjene električne struje na spiralu spajanja, temperatura obližnjeg polietilenskog sloja raste i topi se. Nakon toga, krajevi polietilenske cijevi ispod spojke se zagrijavaju. U tom se slučaju cijev širi, stvara se pritisak potreban za kvalitetno zavarivanje. Nakon što se napajanje isključi, cijev se hladi, a zavareni šav sa zavarenim rukavom, stvrdnjavajući, tvori kruti hermetički spoj.

Tehnologija zavarivanja HDPE cijevi s električnom spojkom

Prije postupka zavarivanja provodi se priprema: uklanja se prljavština iz cijevi, čiste se njihovi rubovi i odmašćuje se unutarnja površina električne spojke.

Nakon toga se rubovi cijevi umetnu u spojnicu i cijela konstrukcija se učvrsti u pozicioner.

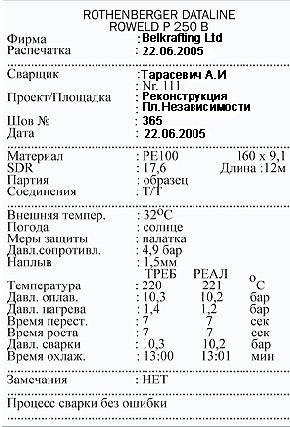

Da biste saznali parametre zavarivanja, pročitajte crtični kod na okovu ili ručno unesite navedene vrijednosti na električni aparat za zavarivanje.

Kontakti električne spojke i aparata za zavarivanje su međusobno povezani i napon se primjenjuje.

Nakon završetka procesa spajanja spojke i krajeva cijevi, napajanje se isključuje, a struktura se ostavlja da se ohladi, strogo promatrajući njezinu nepokretnost. Nakon što se cijev ohladi, uklanja se iz pozicionera i ispisuje se protokol zavarivanja.

Ako cijev za zavarivanje ima veliki promjer, tehnologiji se može dodati točka za dodatno zagrijavanje dijelova.

Video - Elektrofuzijsko zavarivanje HDPE cijevi

DIY čeono zavarivanje HDPE cijevi

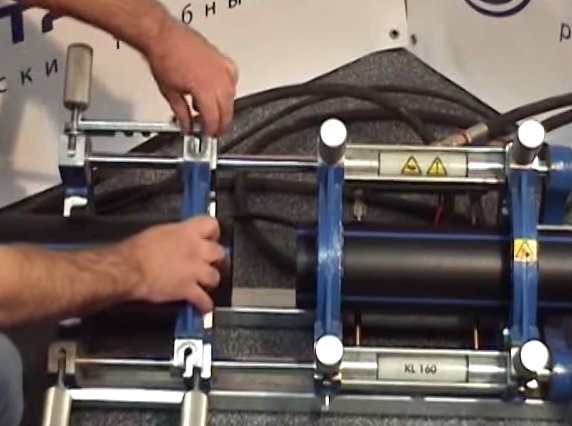

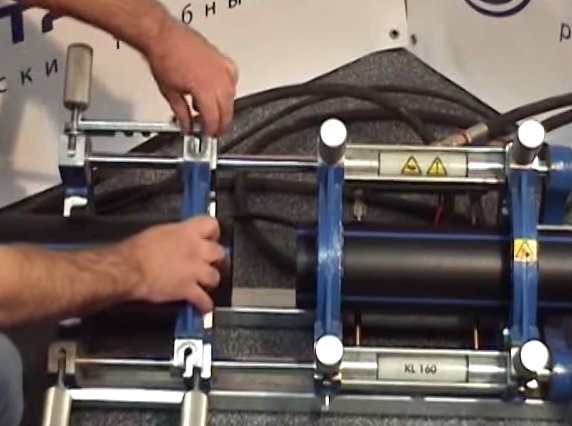

Čeono zavarivanje je tehnološki složeniji proces od spajanja HDPE cijevi električnom spojnicom. Na posao se može pristupiti samo uz kvalifikaciju zavarivača i odgovarajuće radno iskustvo.

Tijekom sučeonog zavarivanja formira se monolitni šav, koji u tehničkim parametrima nije inferioran u odnosu na druge površine polietilenskih cijevi, a da pritom ne narušava fleksibilnost strukture. Na taj način se cijevi međusobno spajaju, a ugrađuju se i armature i ostali dijelovi.

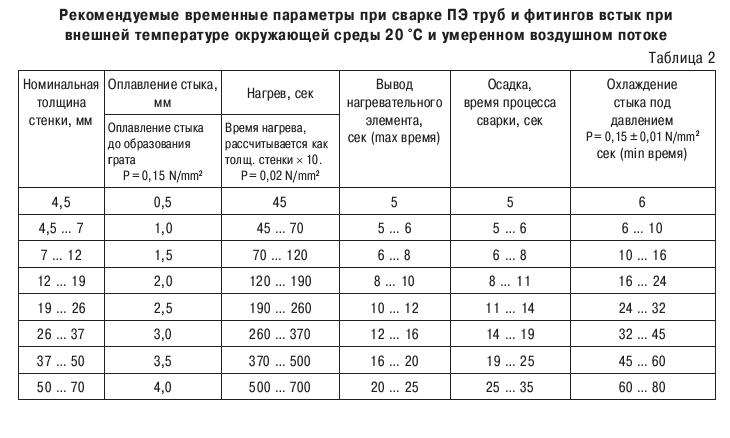

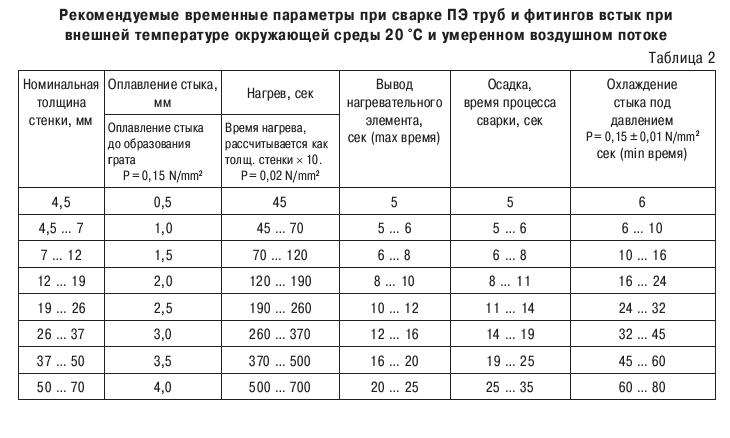

Sučeono zavarivanje primjenjivo je samo za spajanje dijelova istog razreda polietilena, promjera, SDR-a debljine stijenke veće od 4,5 mm i promjera većeg od 50 mm. Temperaturni režim rada mora odgovarati rasponu od -15°S do +45°S.

Tehnologija čeonog zavarivanja polietilenskih cijevi

U pripremnoj fazi provjerava se ovalnost polietilenskih cijevi, uspoređuje se njihova debljina stijenke i uspoređuje usklađenost s SDR-om dijelova koji se zavaruju. Nakon toga se s krajeva udaraju strugotine, neravnine (možete koristiti električni trimer koji reže cijevi pod kutom od 90 °), očišćeni od onečišćenja (prašina, pijesak, vlaga itd.).

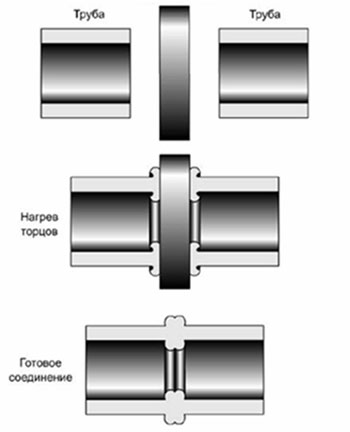

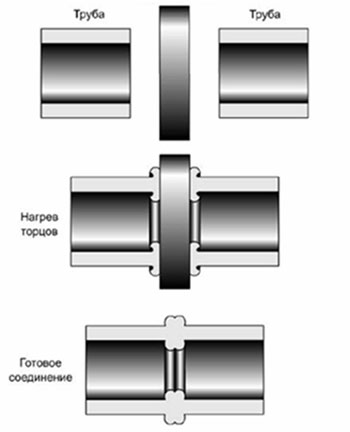

Nakon toga, primarni bljesak nastaje topljenjem krajeva cijevi na aparatu za zavarivanje.

Grijač djeluje na krajeve HDPE cijevi. U tom slučaju, toplina se širi duboko u polietilen, počinje proces njegovog taljenja.

Nakon što se grijaći dio aparata za zavarivanje drži na krajevima cijevi određeno vrijeme, koje se odabire ovisno o veličini i debljini proizvoda, pažljivo se uklanja, a zagrijane cijevi se spajaju. Važno je da vrijeme utrošeno na skidanje aparata za zavarivanje i spajanje zagrijanih krajeva cijevi bude minimalno.

Na vrućem polietilenu, nakon spajanja, formira se završni bljesak. Odgovarajući tlak osigurava stroj s hidrodinamičkim pokretačem.

Kada se polietilen ohladi, dobivate ujednačeni zapečaćeni šav - rame. U slučaju pogrešaka u tehnološkom procesu / instalaciji, šav se ispostavlja nehomogenim ili zakrivljenim. Važno je ne dopustiti da se stijenke cijevi pomaknu jedna u odnosu na drugu za više od 10% debljine stijenke.

Video - Čeono zavarivanje polietilenskih cijevi