Типове фланци

Фланеце начин за свързване на тръби, клапани, помпи и друго оборудване за образуване на тръбна система. Този метод на свързване осигурява лесен достъп за почистване, проверка или модификация. Фланците обикновено са с резба или заварени. Фланцовата връзка се състои от два фланца, фиксирани с болтове и уплътнение между тях, за да се осигури херметичност.

Тръбните фланци са изработени от различни материали. Фланците са повърхностно обработени, чугун и нодуларно желязо, но най-често използваният материал е кованата въглеродна стомана.

Най-използваните фланци в петролната и химическата промишленост:

- със заваръчна шийка

- през фланец

- заварени с вдлъбнатина за заваряване

- заварено припокриване (свободно въртящо се)

- резбован фланец

- фланцова тапа

Всички видове фланци, с изключение на свободните, имат подсилена повърхност.

Специални фланци

С изключение на фланците, споменати по-горе, има редица специални фланци, като:

- фланец на диафрагмата

- дълги заварени фланци на яката

- разширителен фланец

- адаптерен фланец

- пръстенен щепсел (част от фланцовата връзка)

- дискови тапи и междинни пръстени (част от фланцовата връзка)

Най-често използваните материали за фланци са въглеродна стомана, неръждаема стомана, чугун, алуминий, месинг, бронз, пластмаса и др. Освен това фланците, като фитинги и тръби за специални приложения, понякога имат вътрешно покритие под формата на слой материал с напълно различно качество от самите фланци. Това са облицовани фланци. Материалът на фланците най-често се задава при избора на тръби. По правило фланецът е изработен от същия материал като самите тръби.

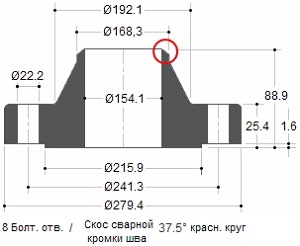

Пример за 6" заваръчен фланец - 150#-S40

Всеки фланец ASME B16.5 има редица стандартни размери. Ако проектант в Япония или лице, подготвящо проект за стартиране в Канада, или монтажник на тръбопроводи в Австралия, говори за заваръчен фланец 6"-150#-S40 съгласно ASME B16.5, тогава той има предвид фланец, който е показан по-долу.

В случай на поръчка на фланец, доставчикът би искал да знае качеството на материала. Например ASTM A105 е щампован фланец от въглеродна стомана, докато A182 е щампован фланец от легирана стомана. По този начин по наредба и двата стандарта трябва да бъдат посочени за доставчика: Заваръчен фланец 6"-150#-S40-ASME B16.5/ASTM A105.

КЛАС НА НАЛЯГАНЕ

Класът на налягането или рейтингът за фланците ще бъде в паундове. Използват се различни имена за обозначаване на класа на налягане. Например: 150 Lb или 150 Lbs или 150# или Клас 150 означават едно и също нещо.

Фланците от кована стомана имат 7 основни класификации:

150 паунда - 300 паунда - 400 паунда - 600 паунда - 900 паунда - 1500 паунда - 2500 паунда

Концепцията за класификация на фланците е ясна и очевидна. Фланец от клас 300 може да издържи по-високи налягания от фланец от клас 150, тъй като фланец от клас 300 има повече метал и може да издържи по-високо налягане. Въпреки това, има редица фактори, които могат да повлияят на границата на налягането на фланеца.

ПРИМЕР

Фланците могат да издържат на различни налягания при различни температури. С повишаване на температурата класът на налягане на фланеца намалява. Например фланец от клас 150 е оценен на приблизително 270 PSIG при околна среда, 180 PSIG при 200°C, 150 PSIG при 315°C и 75 PSIG при 426°C.

Допълнителни фактори са, че фланците могат да бъдат направени от различни материали като легирана стомана, чугун, чугун и др. Всеки материал има различни класове на налягане.

ПАРАМЕТРЪТ "НАЛЯГАНЕ-ТЕМПЕРАТУРА"

Класът налягане-температура определя работното, максимално допустимо свръхналягане в бари при температура в градуси по Целзий. За междинни температури е разрешена линейна интерполация. Интерполация между нотационни класове не е разрешена.

Класификации температура-налягане

Класът температура-налягане е приложим за фланцови съединения, които отговарят на ограниченията за болтови връзки и уплътнения, които са направени в съответствие с добрата практика за монтаж и подравняване. Използването на тези класове за фланцови връзки, които не отговарят на тези ограничения, е отговорност на потребителя.

Температурата, показана за съответния клас на налягане, е температурата на вътрешната обвивка на детайла. По принцип тази температура е същата като тази на съдържащата се течност. В съответствие с изискванията на действащите кодекси и разпоредби, при използване на клас на налягане, съответстващ на температура, различна от течащата течност, цялата отговорност се носи от клиента. За всяка температура под -29°C, стойността не трябва да бъде по-висока от тази, когато се използва при -29°C.

Като пример по-долу ще намерите две таблици с групи материали в съответствие с ASTM и две други таблици с клас температура-налягане за тези материали в съответствие с ASME B16.5.

| Материали ASTM група 2-1.1 |

|||

| Номинално обозначение |

Щамповане |

Кастинг |

плочи |

| C-Si | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ Ni |

A350 Gr.LF3 |

- | - |

ЗАБЕЛЕЖКИ:

|

|||

| Клас температура-налягане за материали от ASTM група 2-1.1 Работно налягане по клас |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Клас температура-налягане за материали от ASTM група 2-2.3 Работно налягане по клас |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

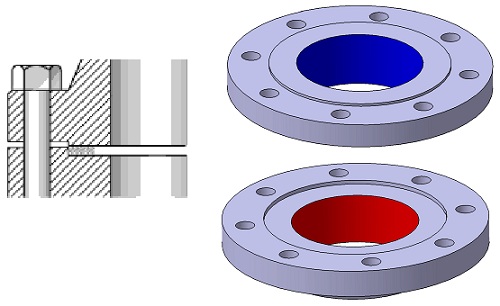

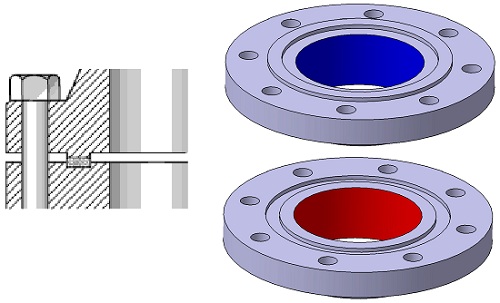

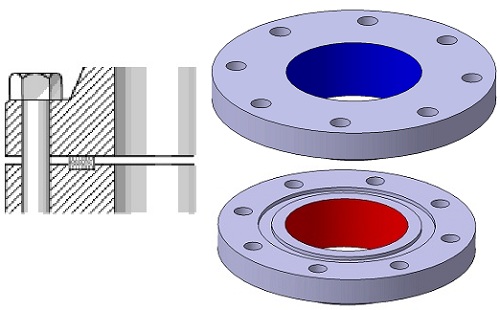

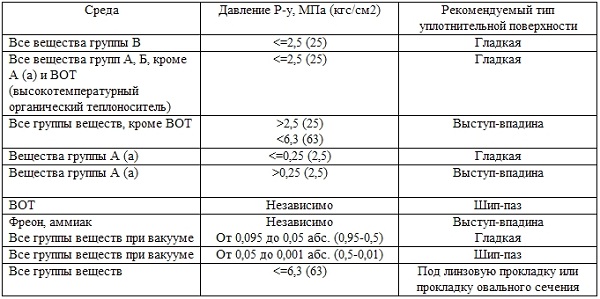

ПОВЪРХНОСТ НА ФЛАНЦА

Формата и дизайнът на повърхността на фланеца ще определят къде ще бъде разположен уплътнителният пръстен или уплътнението.

Най-използваните видове:

- повдигната повърхност (RF)

- плоска повърхност (FF)

- жлеб за о-пръстен (RTJ)

- с външна и външна резба (M&F)

- език и канал (T&G)

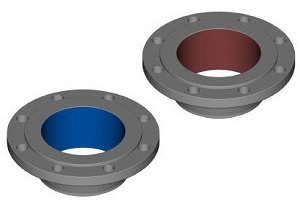

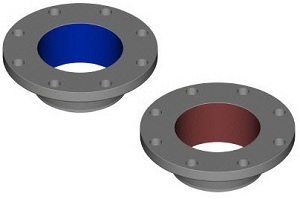

Повдигнато лице, най-приложимият тип фланец, лесен за идентифициране. Този тип се нарича така, защото повърхността на уплътнението стърчи над повърхността на болтовото съединение.

Диаметърът и височината се определят в съответствие с ASME B16.5, като се използва клас на налягане и диаметър. В клас на налягане до 300 Lbs височината е около 1,6 mm, а в клас на налягане от 400 до 2500 Lbs височината е около 6,4 mm. Класът на налягане на фланеца определя височината на повдигнатата повърхност. Целта на фланеца (RF) е да концентрира повече натиск върху по-малка площ на уплътнението, като по този начин увеличава границата на налягането на съединението.

За параметрите на височината на всички фланци, описани в тази статия, се използват размери H и B, с изключение на фланеца на надбедрената връзка, това трябва да се разбира и запомня, както следва:

При класове на налягане 150 и 300 Lbs височината на издатината е приблизително 1,6 mm (1/16 инча). Почти всички доставчици на фланци от тези два класа изброяват размери H и B в своите брошури или каталози, включително лицевата страна (вижте Фиг.1 по-долу)

При класове на налягане 400, 600, 900, 1500 и 2500 Lbs височината на издатината е 1/4 инча (6,4 мм). В тези класове много доставчици изброяват размерите H и B, без да включват височината на изпъкналост (вижте Фиг.2 по-горе)

В тази статия ще намерите два размера. Горният ред с размери не включва височината на издатината, а размерите в долния ред включват височината на издатината.

ПЛОСКА ПОВЪРХНОСТ (FF - Плоска повърхност)

За фланеца с плоска повърхност (пълно лице) уплътнението е в същата равнина като болтовата връзка. Най-често фланците с плоска челна част се използват там, където се отлива съвпадащият фланец или фитинг.

Плоският фланец никога не се свързва с повдигнат фланец. Съгласно ASME B31.1, при свързване на плоски фланци от чугун към фланци от въглеродна стомана, издатината на стоманения фланец трябва да се отстрани и цялата повърхност трябва да бъде уплътнена с уплътнение. Това се прави, за да се предпази тънкият, крехък чугунен фланец от напукване поради изпъкналостта на стоманения фланец.

ФЛАНЦ С КОРЕН ЗА УПЛОТНЕНИЕ НА О-Пръстен (RTJ - пръстеновидно съединение)

RTJ фланците имат вдлъбнатини, изрязани в повърхността им, в които се вмъкват стоманени о-пръстени. Фланците са запечатани поради факта, че когато болтовете са затегнати, уплътнението между фланците се притиска в жлебовете, деформира се, създавайки близък контакт между метал и метал.

Фланецът RTJ може да има ръб с пръстеновиден жлеб, направен в него. Тази издатина не служи като уплътнение от какъвто и да е вид. За RTJ фланци, които са уплътнени с О-пръстени, повдигнатите повърхности на съединените и затегнати фланци може да влязат в контакт един с друг. В този случай компресираното уплътнение вече няма да носи допълнителни натоварвания, затягането на болтовете, вибрациите и изместването вече няма да смачкват уплътнението и да намаляват силата на затягане.

Металните о-пръстени са подходящи за използване при високи температури и налягания. Изработени са с правилния избор на материал и профил и винаги се използват в съответните фланци, осигуряващи добро и надеждно уплътнение.

О-пръстените са проектирани така, че уплътняването се осъществява посредством "водеща линия на контакт" или заклинване между съвпадащия фланец и уплътнението. Чрез прилагане на натиск върху уплътнението през болтовете, по-мекият метал на уплътнението прониква във фината структура на по-твърдия материал на фланеца и създава много плътно и ефективно уплътнение.

Най-използваните пръстени:

Тип R-Oval съгласно ASME B16.20

Подходящ за фланци ASME B16.5 клас на налягане от 150 до 2500.

Тип R-осмоъгълен съгласно ASME 16.20

Подобрен дизайн спрямо оригиналния R-Oval. Те обаче могат да се използват само за плоски фланци с жлеб. Подходящ за фланци ASME B16.5 клас на налягане от 15 до 2500.

ФЛАНЦИ С УПЛОТНЕНИЕ И ПОВЪРХНОСТЕН ТИП КУБЕН СЪД (LMF - Голямо лицево лице; LFF - Голямо женско лице)

Фланците от този тип трябва да съвпадат. Една повърхност на фланеца има площ, която се простира извън границите на нормалната повърхност на фланеца ( татко). Другият фланец или контрафланецът има съответна вдлъбнатина ( Майка) направени в повърхността му.

Полу-свободно полагане

- Дълбочината на подрязването (прореза) обикновено е равна или по-малка от височината на издатината, за да се предотврати контакт между метал и метал, когато уплътнението е компресирано

- Дълбочината на прореза обикновено е не повече от 1/16" по-голяма от височината на устната

ФЛАНЦ С УПЛОТНИТЕЛНА ПОВЪРХНОСТ

(Издатина - лице на езика - TF; вдлъбнатина - лицева вдлъбнатина - GF)

Фланците от този тип също трябва да съвпадат. Единият фланец има пръстен с издатина (трън), направена върху повърхността на този фланец, докато на повърхността на контрагента е изработен жлеб. Такива повърхности обикновено се намират върху капаците на помпите и капаците на клапаните.

Фиксирано уплътнение

- Размерите на уплътнението са същите или по-малки от височината на жлеба

- Уплътнение, по-широко от канала не повече от 1/16"

- Размерите на уплътнението ще съвпадат с размерите на жлеба

- При разглобяване връзката трябва да се разхвърли отделно

ПЛОСКА ПОВЪРХНОСТ И ЖЛЕБ

Фиксирано уплътнение

- Едната повърхност е плоска, другата е назъбена

- За приложения, където се изисква прецизен контрол на компресията на уплътнението

- Препоръчват се само еластични уплътнения - спираловидни, кухи пръстени, задействани под налягане и уплътнения от метална обвивка

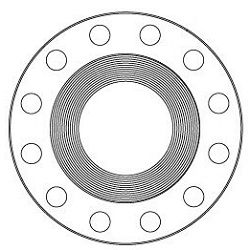

ПОВЪРХНОСТ НА ФЛАНЦА

ASME B16.5 изисква повърхността на фланеца (повдигната повърхност и плоската повърхност) да има определена грапавост, така че тази повърхност, когато е подравнена с уплътнението, осигурява добро уплътнение.

Окончателното изрязване, концентрично или спирално, изисква 30 до 55 канала на инч, което води до грапавост между 125 и 500 микро инча. Това ще позволи на производителите на фланци да обработват всякакъв клас метални уплътнения на фланците.

За тръбопроводи, пренасящи вещества от групи А и В на технологични съоръжения от категория на експлозия I, не е позволено да се използват фланцови съединения с гладка уплътнителна повърхност, с изключение на случаите на използване на спирално навити уплътнения.

НАЙ-ИЗПОЛЗВАНИ ПОВЪРХНОСТИ

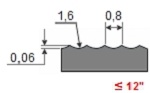

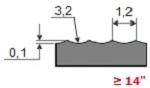

Груба обработка

| Най-често се използва при механична обработка на всеки фланец, тъй като е подходящ за почти всички обичайни работни условия. Когато се компресира, меката повърхност на уплътнението ще се захване с обработената повърхност, което ще помогне да се създаде уплътнение и ще има високо ниво на триене между свързаните части. Завършването на тези фланци се извършва с фреза с радиус 1,6 мм при скорост на подаване от 0,88 мм на оборот за 12". За 14" и по-големи, обработката се извършва с фреза с радиус 3,2 мм при подаване от 1,2 мм обратно. |

|

|

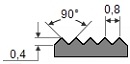

Спирален прорез

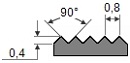

Това може да бъде непрекъснат или фонографски спирален жлеб, но се различава от грубото обработване по това, че жлебът се получава чрез използване на 90-градусова фреза, която създава V-образен профил с ъгъл на напречване от 45°.

Това може да бъде непрекъснат или фонографски спирален жлеб, но се различава от грубото обработване по това, че жлебът се получава чрез използване на 90-градусова фреза, която създава V-образен профил с ъгъл на напречване от 45°. Концентричен прорез. Както подсказва името, механичната обработка се състои от концентрични канали. Използва се 90° фреза и пръстените се разпределят равномерно по цялата повърхност.

Както подсказва името, механичната обработка се състои от концентрични канали. Използва се 90° фреза и пръстените се разпределят равномерно по цялата повърхност.

Гладка повърхност.![]() Такава обработка не оставя визуално следи от инструмента. Такива повърхности обикновено се използват за метални уплътнения като двойна обвивка, плоска стомана или гофриран метал. Гладката повърхност помага за създаване на уплътнение и зависи от плоскостта на противоположната повърхност. Обикновено това се постига чрез контактна повърхност на уплътнението, образувана от непрекъснат (понякога наричан фонографски) спираловиден жлеб, направен с фреза с радиус 0,8 mm, при скорост на подаване от 0,3 mm на оборот, дълбочина 0,05 mm. Това ще доведе до грапавост между Ra 3,2 и 6,3 микрометра (125-250 микро инча)

Такава обработка не оставя визуално следи от инструмента. Такива повърхности обикновено се използват за метални уплътнения като двойна обвивка, плоска стомана или гофриран метал. Гладката повърхност помага за създаване на уплътнение и зависи от плоскостта на противоположната повърхност. Обикновено това се постига чрез контактна повърхност на уплътнението, образувана от непрекъснат (понякога наричан фонографски) спираловиден жлеб, направен с фреза с радиус 0,8 mm, при скорост на подаване от 0,3 mm на оборот, дълбочина 0,05 mm. Това ще доведе до грапавост между Ra 3,2 и 6,3 микрометра (125-250 микро инча)

Уплътнения

За да се направи плътна фланцова връзка, са необходими уплътнения.

Уплътнението представлява компресирани листове или пръстени, използвани за създаване на водоустойчива връзка между две повърхности. Уплътненията са произведени, за да издържат на екстремни температури и налягания и се предлагат в метални, полуметални и неметални материали.

Например, принципът на уплътняване може да бъде да се компресира уплътнение между два фланца. Уплътнението запълва микроскопичните пространства и повърхностните неравности на фланците и след това образува уплътнение, което предотвратява изтичането на течности и газове. Необходима е правилна и внимателна инсталация на уплътнението, за да се предотврати изтичане във фланцовата връзка.

Тази статия ще опише уплътненията, отговарящи на ASME B16.20 (метални и полуметални уплътнения за фланци на тръби) и ASME B16.21 (неметални, плоски тръбни фланцови уплътнения)

БОЛТОВЕ

Болтовете са необходими за свързване на два фланца един към друг. Броят ще се определя от броя на отворите във фланеца, а диаметърът и дължината на болтовете ще зависят от вида на фланеца и неговия клас на налягане. Най-често използваните болтове в петролната и химическата промишленост за фланци ASME B16.5 са шпилки. Шпилката се състои от прът с резба и две гайки. Друг наличен тип болт е обикновеният шестостенен болт с една гайка.

Размери, допуски на размери и др. са определени в ASME B16.5 и ASME B18.2.2, материали в различни ASTM стандарти.

ВЪРТЯЩ МОМЕНТ

За да се получи плътна фланцова връзка, уплътнението трябва да бъде правилно монтирано, болтовете трябва да имат правилния въртящ момент на затягане и общото напрежение на затягане трябва да бъде равномерно разпределено върху целия фланец.

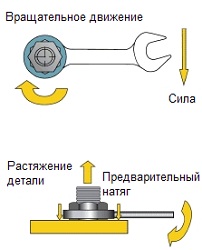

Необходимото разтягане се извършва поради въртящия момент на затягане (прилагане на предварително натоварване към крепежния елемент чрез завъртане на гайката му).

Правилният момент на затягане на болта позволява най-доброто използване на неговите еластични свойства. За да върши добре работата си, болтът трябва да се държи като пружина. По време на работа процесът на затягане поставя аксиално, предварително натоварване върху болта. Разбира се, тази сила на опън е равна на противоположните сили на натиск, приложени към компонентите на монтажа. Може да се нарече сила на затягане или сила на опън.

ДИНАМОМЕТРИЧЕН КЛЮЧ

Динамометричният ключ е общо наименование за ръчен инструмент, който се използва за прилагане на прецизен въртящ момент към съединение, било то болт или гайка. Това позволява на оператора да измери силата на въртене (въртящия момент), приложена към болта, което трябва да съответства на спецификацията.

Изборът на правилната техника за затягане на фланцевите болтове изисква опит. Правилното прилагане на която и да е от техниките също изисква квалификацията както на инструмента, който ще се използва, така и на специалиста, който ще свърши работата. По-долу са най-често използваните методи за затягане на болтове:

- затягане на ръка

- пневматичен ключ

- хидравличен динамометричен ключ

- ръчен динамометричен ключ с кобилка или предавка

- хидравличен обтегач на болтове

Загубата на въртящ момент е присъща на всяка болтова връзка. Комбинираният ефект от разхлабване на болтовете (около 10% през първите 24 часа след монтажа), пълзенето на уплътнението, вибрациите в системата, термичното разширение и еластичното взаимодействие по време на затягане на болтовете допринасят за загубата на въртящ момент. Когато загубата на въртящ момент достигне критично ниво, вътрешното налягане надвишава силата на компресия, която държи уплътнението на място, в който случай може да възникне теч или издухване.

Ключът към намаляването на тези ефекти е правилното поставяне на уплътнението. При монтиране на уплътнението е необходимо фланците да се сближат и плавно и успоредно, с най-малък момент на затягане, да се затегнат 4-те болта, като се спазва правилната последователност на затягане. Това ще намали експлоатационните разходи и ще подобри безопасността.

Правилната дебелина на уплътнението също е важна. Колкото по-дебело е уплътнението, толкова по-високо е неговото пълзене, което от своя страна може да доведе до загуба на въртящ момент на затягане. Стандартът ASME за назъбени фланци обикновено препоръчва уплътнение от 1,6 mm. По-тънките материали могат да работят при по-високи натоварвания на уплътнението и следователно по-високи вътрешни налягания.

СМАЗВАНЕТО НАМАЛЯВА ТРИЕНЕТО

Смазването намалява триенето по време на затягане, намалява изхвърлянето на болтове по време на монтажа и увеличава експлоатационния живот. Промяната в коефициента на триене влияе върху количеството предварително натоварване, постигнато при даден момент на затягане. По-големият коефициент на триене води до по-малко преобразуване на въртящия момент в предварително натоварване. Стойността на коефициента на триене, предоставена от производителя на смазочния материал, трябва да бъде известна, за да се зададе точно необходимата стойност на въртящия момент.

Смазки или съединения против захващане трябва да се нанасят както върху повърхността на лагерната гайка, така и върху външната резба.

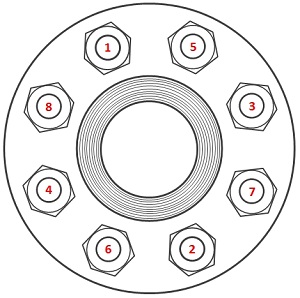

ПОследователност на затягане Първо преминете, затегнете леко първия болт, след това следващия срещу него, след това на четвърт завъртане в кръг (или 90 градуса), за да затегнете третия болт и срещу него четвъртия. Продължете тази последователност, докато всички болтове бъдат затегнати. Когато затягате фланците с четири болта, използвайте кръстосана схема.

Първо преминете, затегнете леко първия болт, след това следващия срещу него, след това на четвърт завъртане в кръг (или 90 градуса), за да затегнете третия болт и срещу него четвъртия. Продължете тази последователност, докато всички болтове бъдат затегнати. Когато затягате фланците с четири болта, използвайте кръстосана схема.

ПОДГОТОВКА ЗА ФИКСИРАНЕ НА ФЛАНЦА

За да се постигне херметичност на фланцовите връзки, е необходимо всички компоненти да са точни.

Преди да започнете процеса на свързване, трябва да предприемете следните стъпки, за да избегнете проблеми в бъдеще:

- Почистете повърхностите на фланците и проверете за драскотини, повърхностите трябва да са чисти и без дефекти (неравности, дупки, вдлъбнатини и др.)

- Проверете всички болтове и гайки за повреда или корозия на резбата. Сменете или поправете болтове или гайки, ако е необходимо

- Отстранете неравностите от всички нишки

- Смажете резбите на болтовете или шпилките и повърхностите на гайките, съседни на фланеца или шайбата. В повечето приложения се препоръчват закалени шайби.

- Поставете новото уплътнение и се уверете, че е центрирано. НЕ ИЗПОЛЗВАЙТЕ СТАР УПЛОТНЕНИЕ или използвайте множество уплътнения.

- Проверете подравняването на фланеца според стандарта за технологични тръбопроводи ASME B31.3

- Регулирайте позицията на гайките, за да се уверите, че 2-3 нишки са над горната част на конеца.