Направи си сам pnd заваряване на тръби

Полиетиленовите тръби (HDPE) с диаметър от 20 до 1200 мм са широко използвани поради своите предимства и лекота на монтаж. Използват се за полагане на газо- и водопроводни тръби, вътрешна, външна, дъждовна канализация. В зависимост от целите, полиетиленовите тръби могат да бъдат под налягане или без налягане. Последните се използват само за канализационни системи.

Полиетиленовите тръби могат да бъдат свързани по три начина, единият от които е разглобяем (свързване с помощта на фланци и фитинги), а другите два са заварени от една част (челно заваряване със специално оборудване или с помощта на електрически съединители). Завареното съединение е най-издръжливо, шевовете са запечатани и устойчиви на химически агресивни среди.

Подготвителен процес преди заваряване на HDPE тръби

Независимо от вида на заваряване на HDPE тръби, преди работа трябва да се предприемат редица подготвителни мерки. а именно:

- закупете и донесете на работната площадка самите тръби и крепежни елементи (прави фитинги, ъглови фитинги, тройници и други свързващи елементи), скоби и редукционни вложки, съответстващи на диаметъра на тръбите, които ще се заваряват;

- да оборудва и освобождава от чужди предмети работната площадка, върху която ще бъде поставено заваръчното оборудване;

- механично обработете краищата на HDPE тръби и всички фитинги.

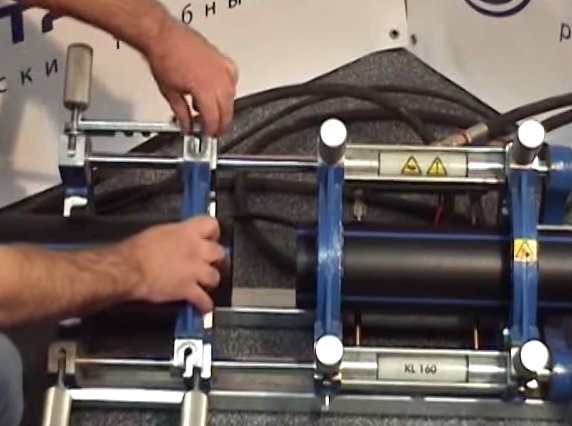

Заваръчното оборудване преди работа трябва да бъде внимателно проверено за изправност и производителност. Процедурата за подготовка на оборудването е както следва:

- възлите на заваръчната машина се проверяват визуално, заземяващите електроди и електрическите проводници се проверяват за изправност, тримерните ножове се проверяват за степента на заточване;

- след това подгответе генератора, като го напълните с гориво и проведете тестово стартиране;

- частите на оборудването (скрепер, тример, нагревател) преди работа се почистват от съществуващи замърсители и следи от прилепнал полиетилен, след което всички повърхности се обезмасляват с разтворител;

- на хидравличната система на заваръчното оборудване е задължително да се провери наличието на масло и неговото ниво, да се проведе тест за работоспособността на подвижната скоба, след което всички триещи се части на оборудването се смазват със специални съединения;

- проверете всички налични контролни и измервателни устройства.

Ако сравним електрофузия и челното заваряване, тогава първото е по-малко икономически изгодно, но е много удобно да се произвежда в случаите, когато се работи в тесни условия с минимално работно пространство. Електрофузионното заваряване често се използва за ремонт на HDPE тръби (особено за тръби с диаметър до 160 mm) и за инсталиране на клон в съществуващ тръбопровод. Заварените шевове след висококачествена работа могат да издържат на налягане до 16 атмосфери.

Принцип на метода на електрофузионно заваряване

Електросъединителят е оформена част от полиетилен с имплантирани електрически спирали в тялото на съединителя. Съединителите се произвеждат за тръби с различни диаметри и се калибрират с баркод, който показва температурните условия, продължителността на нагряване и друга информация за работа. Ако се извършва праволинейно заваряване на HDPE тръби, тогава съединителят се използва в проста форма; за монтаж на други конструкции има електрофузионни тройници, седлови огъвания и други части, изработени от полиетилен с подобни електроспирали.

![]()

Принципът е следният: след подаване на електрически ток към свързващата спирала, температурата на близкия полиетиленов слой се повишава и се топи. След това краищата на полиетиленовата тръба под съединителя се нагряват. В този случай тръбата се разширява, образува се налягането, необходимо за висококачествено заваряване. След изключване на захранването тръбата се охлажда и завареният шев със заварената втулка, втвърдявайки се, образува твърда херметична връзка.

Технология за заваряване на HDPE тръби с електрически съединител

Преди процеса на заваряване се извършва подготовка: мръсотията се отстранява от тръбите, ръбовете им се почистват и вътрешната повърхност на електрическия съединител се обезмаслява.

След това ръбовете на тръбите се вкарват в съединителя и цялата конструкция се фиксира в позиционера.

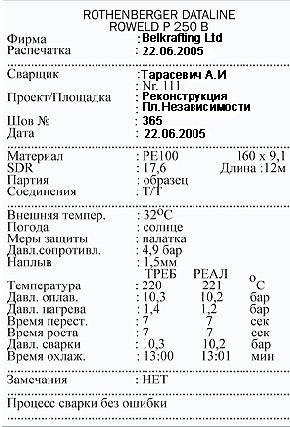

За да разберете параметрите на заваряване, прочетете баркода на фитинга или въведете ръчно посочените стойности на електрическата заваръчна машина.

Контактите на електрическия съединител и заваръчната машина са свързани помежду си и се подава напрежение.

След края на процеса на свързване на съединителя и краищата на тръбите, захранването се изключва и конструкцията се оставя да се охлади, като се спазва стриктно нейната неподвижност. След като тръбата се охлади, тя се отстранява от позиционера и протоколът за заваряване се разпечатва.

Ако тръбата, която ще се заварява, има голям диаметър, към технологията може да се добави точка за допълнително нагряване на части.

Видео - Електрофузионно заваряване на HDPE тръби

Направи си сам челно заваряване на HDPE тръби

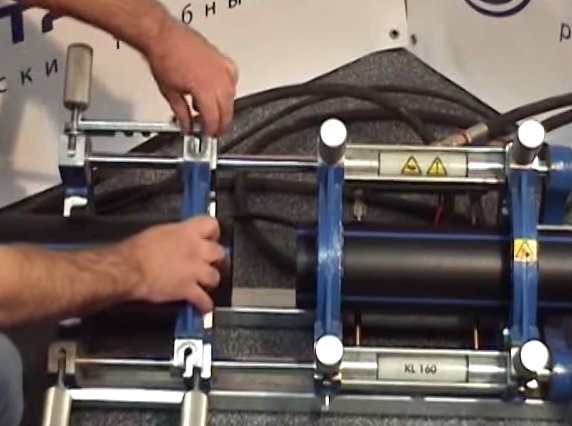

Челното заваряване е технологично по-сложен процес от свързването на HDPE тръби с електрически съединител. Работа може да се поеме само с квалификация на заварчик и съответен трудов опит.

При челно заваряване се образува монолитен шев, който не е по-нисък по технически параметри на други повърхности на полиетиленови тръби, без да се нарушава гъвкавостта на конструкцията. По този начин тръбите се свързват помежду си, а също така се монтират фитинги и други части.

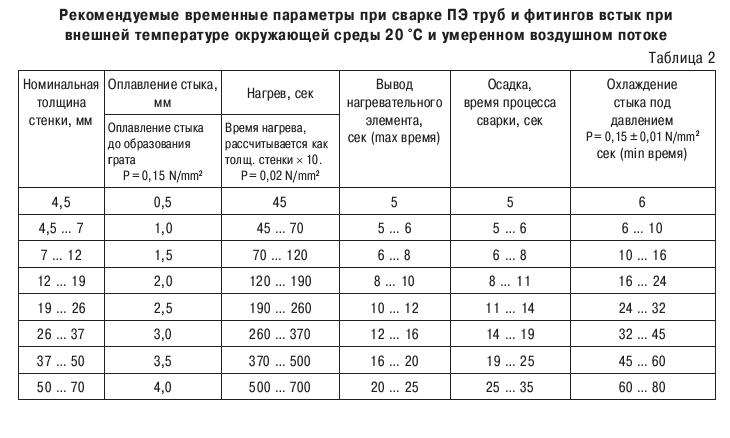

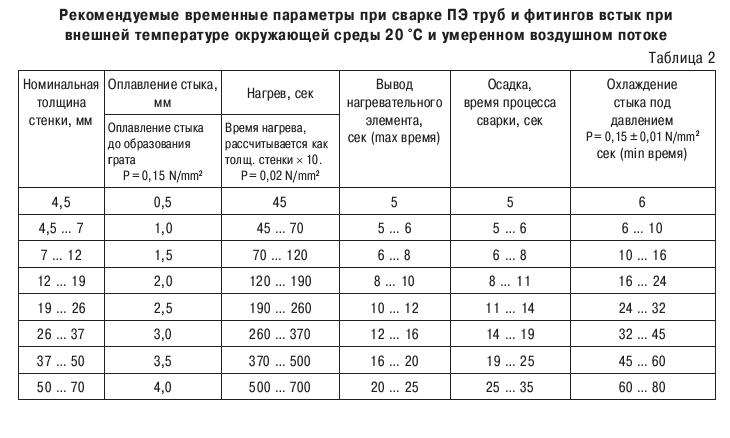

Челното заваряване е приложимо само за съединяване на части от същия клас полиетилен, диаметър, SDR с дебелина на стената над 4,5 mm и диаметър над 50 mm. Температурният режим за работа трябва да отговаря на диапазона от -15°С до +45°С.

Технология на челно заваряване на полиетиленови тръби

На подготвителния етап се проверява овалността на полиетиленовите тръби, сравнява се дебелината на стената им и се сравнява съответствието с SDR на частите, които ще се заваряват. След това от краищата се удрят чипове, неравности (можете да използвате електрически тример, който реже тръбите под ъгъл от 90 °), почистват се от замърсители (прах, пясък, влага и др.).

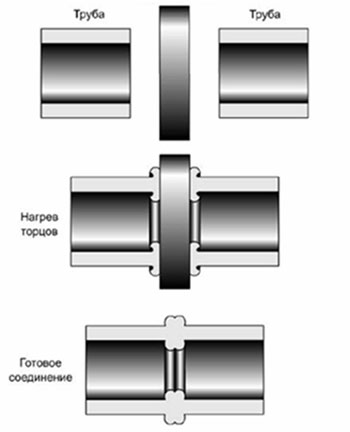

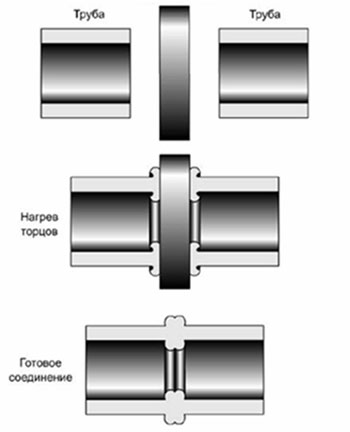

След това първичната светкавица се образува чрез топене на краищата на тръбите на заваръчната машина.

Нагревателят действа върху краищата на HDPE тръби. В този случай топлината се разпространява дълбоко в полиетилена, започва процесът на неговото топене.

След задържане на нагревателната част на заваръчната машина в краищата на тръбите за определено време, което се избира в зависимост от размера и дебелината на продуктите, тя се отстранява внимателно и нагрятите тръби се съединяват. Важно е времето, прекарано за отстраняване на заваръчната машина и свързване на нагретите краища на тръбите, да е минимално.

Върху горещ полиетилен, след съединяване, се образува окончателно проблясване. Подходящото налягане се осигурява от машина с хидродинамичен двигател.

Когато полиетиленът изстине, получавате еднороден запечатан шев - рамо. В случай на грешки в технологичния процес / монтаж, шевът се оказва нехомогенен или извит. Важно е стените на тръбите да не се изместват една спрямо друга с повече от 10% от дебелината на стената им.

Видео - Челно заваряване на полиетиленови тръби