Pag-install ng pipeline ng proseso at pangunahing kagamitan. Panlabas na teknolohiya sa pag-install ng pipeline

Kasama sa mga pipeline ng proseso ang lahat ng pipeline kung saan dinadala ang mga hilaw na materyales, semi-tapos na mga produkto, at mga natapos na produkto; pantulong na materyales; pang-industriya na basura mula sa agresibong wastewater. Ang mga pipeline ng supply ng tubig sa mga pressure na hanggang 1 MPa, supply ng tubig sa sunog, heating, sewerage ng hindi agresibong wastewater at storm sewerage ay hindi nalalapat sa proseso ng mga pipeline. Ang maaasahan at walang patid na operasyon ng kagamitan at ang enterprise sa kabuuan ay higit sa lahat ay nakasalalay sa kalidad ng pag-install at tamang operasyon ng mga pipeline.

Mayroong dalawang uri ng mga pipeline para sa gatas: pangunahing, o pangunahing, mga linya kung saan inililipat ang mga hilaw na materyales at produkto sa pagitan ng mga workshop o lugar, at komunikasyon, pagkonekta ng mga linya ng trunk sa mga kagamitang pang-teknolohiya. Para sa mga pangunahing linya, bilang panuntunan, ang mga pipeline na may diameter na hindi bababa sa 50 mm, gawa sa hindi kinakalawang na asero o salamin, at mga kabit mula sa ng hindi kinakalawang na asero. Ang mga pipeline ng komunikasyon ay ginawa lamang mula sa hindi kinakalawang na asero; pinapayagan ang mga kabit mula sa kalahating tanso.

Sa panahon ng pag-install, ang pangangailangan para sa araw-araw na dismountable o non-dismountable na paghuhugas ng mga pipeline ay dapat isaalang-alang. Bilang karagdagan, ang kagamitan ay dapat na madaling mapanatili. Samakatuwid, ang mga pipeline ay matatagpuan sa taas na hindi bababa sa 1.8 m mula sa sahig. Ang mga pangunahing pipeline ay naka-install parallel sa mga dingding na may slope patungo sa paggalaw ng likido, at ang mga pipeline ng komunikasyon ay naka-install sa kahabaan ng pinakamaikling landas na may pinakamaliit na halaga ng mga kabit (bends, taps). Ang mga koneksyon ng mga seksyon ng pipeline na napapailalim sa dismountable washing ay dapat na madaling i-disassemble, ang haba ng mga tuwid na seksyon ay hindi dapat lumampas sa 3 m, na kinakailangan para sa kaginhawaan ng paghuhugas ng mga ito gamit ang mga brush. Ang lahat ng mga koneksyon ay dapat na malakas at masikip.

Bago magsimula ang pag-install ng mga pipeline, pinag-aaralan ang dokumentasyon (mga diagram, mga pagtutukoy). Para sa mga negosyong nasa ilalim ng konstruksiyon, ang mga dokumentong ito ay binuo ng organisasyon ng disenyo, at bahagi sila ng dokumentasyon ng proyekto; sa isang operating enterprise sila ay binubuo ng mga mekaniko at mga technologist ng halaman.

Matapos pag-aralan ang dokumentasyon alinsunod sa pagtutukoy, ang mga pangunahing linya ay nilagyan ng mga fitting at tuwid na mga seksyon ng mga tubo.

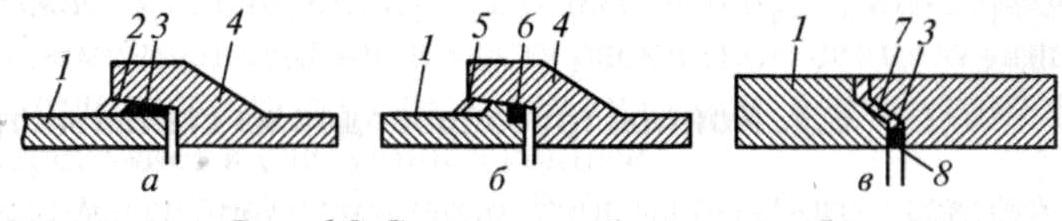

Ang aktwal na pag-install ng mga pipeline para sa gatas ay isinasagawa sa dalawang yugto. Una, ang mga lugar kung saan ilalagay ang ruta ng pipeline ay minarkahan at ang mga paraan ng kanilang pangkabit (mga hanger, bracket) at mga manggas ay inilalagay sa mga lugar kung saan sila dumaan sa mga dingding at kisame (Fig. 14.2, isang B C). Ang mga operasyong ito ay isinasagawa nang sabay-sabay sa pag-install ng mga pipeline ng pangkalahatang layunin. Pagkatapos, sa ikalawang yugto ng trabaho, ang mga pipeline ay binuo. Bago magsimula ang ikalawang yugto ng pag-install, ang lahat ng pagtatapos ng trabaho ay dapat makumpleto sa silid.

Pagmamarka sa ruta ng pipeline at pag-install ng mga suporta. Ang mga pipeline para sa gatas, depende sa haba ng kanilang mga tuwid na seksyon at ang lagkit ng transported na produkto, ay naka-install na may slope ng hindi bababa sa 1-5%, at ang mas makapal ang produkto, mas malaki ang slope.

Slope ay ang ratio ng pagkakaiba sa pagitan ng mga elevation ng dalawang puntos A At D(Larawan 14.2, G) sa pahalang na distansya sa pagitan nila AC(linya ng buhok). Ipahiwatig ang slope gamit ang isang titik ako at karaniwang ipinahayag bilang isang porsyento: ako= 5%, o / = 0.05. Ang slope ay itinuturing na positibo para sa isang tumataas na linya at negatibo para sa isang bumabagsak na linya. Ang direksyon ng paggalaw ng daluyan sa pipeline, pati na rin ang slope, ay ipinahiwatig ng isang arrow sa ilalim ng pagtatalaga ng slope ng pipeline (o sa itaas nito).

A - suspensyon: 6 - taas-adjustable stand; c - console (kaliwa) at bracket; d - diagram ng pagmamarka ng ruta ng pipeline: A, B, D - mga attachment point para sa mga suporta sa pipeline; AC - pahalang na linya ng sanggunian; AD - pipeline control axis (string)

Upang markahan ang mga pangunahing linya, pangunahing ginagamit nila ang isang antas ng hydrostatic, isang linya ng tubo at isang bakal na tape ng naaangkop na haba. Nagsisimula ang pagmamarka sa pamamagitan ng pagmamarka sa mga pipeline axes sa pagtatayo ng gusali(mga pader, mga haligi). Sa kasong ito, maginhawang gumamit ng mga string na nagpapahiwatig ng mga palakol ng mga pipeline.

sa pagitan ng panimulang puntoA at pangwakas SA hilahin ang pahalang na string AC. Alam ang distansya AC at slope / = 0.05, hanapin ang pagbaba CD: H= 12 ■ 0.05 = 0.6 m at ilipat ang string sa isang punto D, Saan ito secured? Pagtabi ng mga distansya sa pagitan ng mga suporta A, B,D Atbp., markahan ang mga attachment point para sa mga intermediate na suporta.

Ang mga pipeline ay nakakabit sa kisame sa mga hanger (Larawan 14.2, a), sa mga dingding at haligi sa mga bracket at console (Larawan 14.2, a) V), pati na rin sa mga post ng suporta na nababagay sa taas (Larawan 14.2, b). Sa kasong ito, kinakailangang isaalang-alang ang posibilidad ng panginginig ng boses ng mga pipeline kapag naglilipat ng mga hilaw na materyales, produkto o mga solusyon sa paglilinis sa pamamagitan ng mga ito. Kung saan ang pipeline ay dumadaan sa mga dingding, partisyon at kisame, ang mga manggas ng bakal na may panloob na diameter na hindi bababa sa 125 mm para sa mga tubo na may diameter na 36 at 50 mm at 170 mm para sa mga tubo na may diameter na 75 mm ay naka-install. Ang bahagi ng pipeline na nasa manggas ay hindi dapat magkaroon ng mga koneksyon.

Ayon sa mga markang ginawa, ang mga suporta ay naka-install: mga rack, bracket, console. Maaaring i-mount ang ilang linya (“mga sinulid”) ng mga pipeline sa isang bracket o console.

Ang mga nilinis at nilabhang mga kabit (taps) ay nakakabit sa mga suporta at bahagyang naka-secure. Pagkatapos ay ang mga tuwid na seksyon ng mga pipeline ay inilatag at paunang nakakabit sa mga suporta at sa bawat isa. Suriin ang kinakailangang slope. Ang mga fastener ay sa wakas ay hinihigpitan at ang isang control alignment ay isinasagawa.

Ang mga pipeline ng komunikasyon (piping) ay naka-install pagkatapos ng huling pagkakahanay at pag-fasten ng mga kagamitan sa proseso. Kasabay nito, sinusukat nila gamit ang isang tape measure at inilalagay sa teknolohikal na diagram ng mga kagamitan sa piping ang aktwal na kinakailangang mga sukat ng mga pipeline, na gumagawa ng allowance na 100 mm para sa pagsasaayos sa lugar. Sa kasong ito, ang mga pipeline ay binuo mula sa makina o aparato patungo sa pangunahing pipeline. Pagkatapos ng huling pag-verify ng mga slope at straightness ng pipeline axes, ang huling seksyon ng pagkonekta ng pipeline kung saan ang allowance ay naiwan ay nababagay sa lugar.

Pag-install ng mga pipeline ng hindi kinakalawang na asero. Ang mga pipeline ay binuo gamit ang mabilis na pag-dismount na mga koneksyon sa pagkabit, na binubuo ng isang sinulid na angkop (pipe), isang utong (kono), isang nut ng unyon at isang gasket ng goma. Ang mga dulo ng konektadong mga tubo, 30-40 mm ang haba, ay degreased, nalinis sa labas gamit ang isang emery wheel, at sa loob na may isang file. Ang dulo ng tubo ay inihain din patayo sa axis ng tubo. Pagkatapos ng pagtanggal, ang mga dulo ng mga tubo ay hugasan ng isang 0.5% na solusyon ng soda ash, pagkatapos ay may maligamgam na tubig at punasan ng tuyo. Ang isang angkop o utong ay inilalagay sa mga dulo ng mga tubo sa lahat ng paraan at sinigurado sa pamamagitan ng hinang. Bago i-install ang utong, maglagay ng union nut sa pipe. Para sa kadalian ng pagpupulong ng pipeline, ang mga marka ay inilalapat sa mga dulo ng mga tubo pagkatapos ng pag-install.

Distansya sa pagitan ng dalawang katabing pipeline support L Natutukoy sa pamamagitan ng pinahihintulutang pagpapalihis ng isang two-support beam

Mga pipeline ng salamin. Ginagamit ang mga ito para sa mga pangunahing linya na hinuhugasan lamang sa lugar. Upang maiwasan ang mekanikal na pagkasira ng mga tubo sa panahon ng kanilang operasyon kapag naglalagay sa ilalim, ang mga pipeline ng salamin ay naka-mount sa taas na hindi bababa sa 2 m.

Ang mga glass pipe na lumalaban sa init ay ibinibigay hanggang sa 3 m ang haba na may makinis na makintab na mga dulo, nakabalot sa makapal na papel, inilatag sa kahoy na kahon na may malambot na pagpuno. Bago ang pag-install, ang mga glass pipe at fitting (bends, tees) ay pinananatili ng 2-3 oras upang magpainit hanggang sa temperatura ng silid.

Ang pagkakasunud-sunod ng pag-install ng mga pipeline ng salamin ay katulad ng pagkakasunud-sunod ng pag-install mga bakal na tubo mga wire. Gayunpaman, ang mga pipeline ng salamin ay halos hindi yumuko, kaya upang maiwasan ang kanilang mekanikal na pagkasira kapag nagmamarka ng ruta, dapat na sundin ang espesyal na katumpakan.

Ang mga pipeline ng salamin para sa gatas ay naka-install na may slope na 5-10%. Ang mga welded console ay ginagamit bilang mga suporta (Larawan 14.3, a).

Upang maiwasang mailipat ang gravity ng crane sa mga glass pipe, dapat itong magkaroon ng dalawang independiyenteng suporta 7 (Fig. 14.3, b).

Pagkatapos i-install ang mga suporta sa sahig, ang mga link ay binuo mula sa dalawa o tatlong mga tubo ng parehong diameter. Ang mga glass pipeline ay konektado sa isa't isa at sa mga fitting gamit ang cast iron o aluminum flanges (Fig. 14.3, V) tatsulok o parisukat ang hugis, ayon sa pagkakabanggit, sa tatlo o apat na coupling bolts 3; mag-apply

A - pag-fasten ng glass pipe sa console: 1 - console; 2 - bolt; 3 - salansan; 4 - goma gasket 5 - glass pipe; 6 - gasket joint; b - pag-mount ng isang three-way milk tap sa mga console 7; c - koneksyon ng flange ng mga glass pipe; g - pag-install mga o-ring sa dulo ng tubo: 1 - flange; 2 - goma sealing ring; 3 - bolted na koneksyon; 4 - T-shaped gasket; d - pagputol ng isang glass pipe: 1 - step-down transpormer (220/36 V); 2 - basang espongha; 3 - electrically insulated handle; 4 - nichrome wire; 5 - lumipat; 6 - glass pipe Gayundin isang pagkabit (may sinulid) na koneksyon sa isang plastic na kalahating pagkabit. Sa koneksyon ng flange nakakamit ang higpit sa pamamagitan ng pag-install ng T-shaped rubber gasket sa pagitan ng mga dulo ng mga tubo 4 (Larawan 14.3, G) at dalawang singsing na goma 2 (Larawan 14.3, V) sa bawat dulo ng mga konektadong tubo. Kapag nag-assemble ng mga tubo, ang mga flanges at gasket ay dapat na tuyo. Ang mga flanges ay hinihigpitan ng mga espesyal na pliers. Ang distansya sa pagitan ng mga assembled flanges ay dapat na 8-10 mm; Ang mga nuts sa bolts ay dapat na higpitan nang pantay-pantay. Upang maiwasan ang pagbaluktot kapag nag-assemble ng mga koneksyon sa pipeline ng salamin, dapat itong ayusin gamit ang mga espesyal na aparato kung saan inilalagay ang mga tubo.

Ang mga tubo ng salamin ay pinutol sa dalawang paraan. Sa unang kaso, ang tubo 6 (Larawan 14.3, d) sa eroplano ng hiwa ay nakabalot sila ng nichrome wire 4 na may diameter na humigit-kumulang 1 mm upang ang parehong mga dulo nito sa punto kung saan sila lumabas sa tubo ay hindi hihigit sa 1 mm ang layo mula sa isa't isa. Ang isang electric current na 36 V ay ibinibigay sa wire sa pamamagitan ng transpormer 1, bilang isang resulta kung saan ang wire ay nagpainit hanggang sa isang mapusyaw na dilaw na kulay at pinainit ang tubo sa loob ng 1-2 minuto. Pagkatapos nito, ang kasalukuyang ay naka-off, ang wire ay tinanggal, at ang heating area ng pipe ay pinalamig ng isang basang espongha. 2. Sa punto ng pag-init, isang crack ang bumubuo sa paligid ng tubo, kung saan ang tubo ay madaling nahati. Ang mga dulo ng mga tubo ay nililinis ng isang magaspang na butil na carborundum na bato; ang anggulo sa pagitan ng dulo at ang axis ng tubo ay dapat na 90°.

Kapag ang pagputol gamit ang pangalawang paraan, ang tubo ay inilalagay sa dalawang pares ng mga roller na maaaring malayang umiikot. Ang pagpindot sa isang pamutol ng salamin sa pipe sa cutting plane, iikot ito sa axis nito, lumikha ng isang crack, masira at linisin ang dulo.

Ang mga naka-assemble na link ng tubo ay inilalagay sa mga suporta at naayos. Sa kasong ito, ang pinakamaliit na distansya sa pagitan ng mga axes ng mga katabing pipeline ay dapat na 150 mm, at mula sa axis hanggang sa dingding - 100 mm. Ang mga link ng pipe ay sinigurado sa mga suporta na may hugis-U na clamp 3 (tingnan ang Fig. 14.3, A) gawa sa strip steel na may rubber gasket 4 naka-bold 2. Ang mga liko ay sinigurado gamit ang dalawang clamp na matatagpuan sa isang anggulo ng 90°. Ang mga clamp nuts ay unang na-pre-tightened, pagkatapos ay ang mga link ng pipeline ay konektado sa isa't isa, at pagkatapos ay sa wakas ay mahigpit. Sa kasong ito, ang puwersa ng apreta ay dapat na tulad na ang mga tubo ay maaaring lumipat sa direksyon ng ehe dahil sa linear expansion kapag pinainit. Ang mga glass pipeline na may stainless steel pipe at taps ay konektado sa stainless steel adapters. Para mapabilis ang produksyon gawain sa pag-install Maipapayo na isakatuparan ang mga ito sa pamamagitan ng kontrata.

Ano ang kailangan mong malaman kapag nag-i-install ng mga pipeline ng proseso? Anong mga dokumento ang kailangang kolektahin? Ang lahat ng ito ay inireseta ng mga espesyal na patakaran (SNiP) at GOST. Ang pag-install ng mga pipeline ng proseso ay isang napakahaba at kumplikadong proseso, kung saan higit sa isang awtoridad ang kasangkot.

Ang pipeline ng proseso ay ang pinakamahalagang bahagi, kung wala ito ay walang depot ng langis ang maaaring gumana. Nagbibigay ito ng pagtanggap, pamamahagi at transportasyon ng mga produktong langis at petrolyo. Paggawa sa iba't ibang hindi kanais-nais na mga kondisyon, ang proseso ng pipeline ay napapailalim sa kaagnasan, panaka-nakang overheating at paglamig.

Mula sa gusali pipeline ng proseso ay napakamahal, pagkatapos ay una sa lahat ang pansin ay binabayaran sa pagbili ng pinakabago at mataas na kalidad na kagamitan. Nakasalalay dito ang pagtitipid at pagbabawas ng pagkalugi ng langis (produktong petrolyo). Para sa pag-install ng naturang mga istraktura, ang mga espesyalista na may malalim na kaalaman sa mga patakaran at regulasyon para sa pagtatayo ng pipeline ay kasangkot.

Para saan ang mga pipeline?

Ang pipeline ay isang istraktura na binubuo ng mga tubo, mga instrumento sa pagsukat, mga fastener, mga suporta, mga gasket, at iba pang mga bahagi at nilayon para sa distillation ng langis (mga produktong petrolyo).

Teknolohikal - pipeline, na matatagpuan sa teritoryo ng depot ng langis. Ang pipeline na ito ay nagdadala hindi lamang ng mga produktong petrolyo, kundi pati na rin ang kanilang mga basura.

Pangunahing katangian

Ang panloob na diameter ng seksyon ng daloy ay ang pangunahing bahagi ng anumang pipeline. Ang isang tiyak na halaga ng langis ay dumadaan sa naturang seksyon sa ilang mga presyon, temperatura, at bilis.

Ang mga teknolohikal na pipeline ay nailalarawan sa pamamagitan ng ilang mga konsepto (mga kategorya).

- May kondisyong pass.

- Kondisyon presyon.

- Presyon sa pagpapatakbo.

Sa proseso ng pagtatayo ng mga pipeline ng proseso, ginagamit ang mga conditional passage. Ang diskarte na ito ay nagpapahintulot sa amin na bawasan ang bilang ng mga laki, pati na rin ang mga uri ng mga koneksyon na bahagi ng istraktura.

Ginagamit ang kondisyong presyon upang kontrolin ang mga pagbabago sa lakas ng mga compound sa panahon ng pagkakalantad sa presyon, pati na rin ang mataas na temperatura ng sangkap na dinadalisay. Sa madaling salita, ang kondisyon ay ang presyon kung saan gumagana ang mga bahagi ng pipeline. Temperatura ng sangkap ( kapaligiran) ay dapat na 20°C. Gayundin, ang GOST 356-80 ay nagtatatag ng mga kondisyon na presyon (isang bilang ng mga ito).

Ang labis na presyon kung saan gumagana ang pipeline, at ang temperatura ay hindi hihigit sa 70°C at hindi bababa sa 5, ay tinatawag na working pressure.

Pag-uuri at uri

Ang mga pipeline ay inuri ayon sa mga sumusunod na tagapagpahiwatig:

- materyal;

- kondisyong presyon;

- temperatura;

- pagiging agresibo;

- lokasyon;

- panganib sa sunog;

- uri ng transported substance;

- epekto sa katawan ng tao.

Kung isasaalang-alang natin kung anong sangkap ang dinadala sa pamamagitan ng mga tubo, kung gayon sa kasong ito ang mga pipeline ay maaaring nahahati sa gas, langis, tubig, para sa pumping ng gasolina, at isang host ng iba pang mga pipeline.

Batay sa materyal, ang mga ito ay nakikilala mula sa bakal, non-ferrous na metal, cast iron, bimetallic, enameled, non-metallic.

Depende sa presyon ng transported substance, ang mga pipeline ay maaaring:

- vacuum;

- hindi presyon;

- mataas;

- mababa;

- nang walang labis na presyon.

Mayroong malamig, normal at mainit na mga pipeline. Depende ito sa temperatura ng substance na dinadala. At batay sa pagiging agresibo nito, inuri sila sa mababa, katamtaman at hindi agresibo. Ang pipeline ay maaaring ilagay sa loob ng isang workshop (intra-shop), o sa iba't ibang workshop (inter-shop).

Ang mga nakakapinsalang sangkap ay kumikilos sa iba't ibang paraan at nahahati sa 4 na uri ng mga GOST.

Mga pamantayan at panuntunan sa pagtatayo (SNiP)

Kapag nagaganap ang pagpupulong ng kagamitan, kailangan lang na sumunod sa mga kinakailangan, mga pamantayan sa konstruksyon at mga patakaran (SNiP) ng produksyon at kaligtasan. Ang ganitong gawain ay isinasagawa ayon sa naaprubahang dokumentasyon ng pagtatantya. Ang pag-install ng kagamitan ay isinasagawa gamit ang unit at complete-block na paraan ng pag-install.

Ang organisasyon ng pag-install ay naglalabas ng dokumentasyon na naglalaman ng mga teknolohikal na kinakailangan na napagkasunduan ng customer at ng kontratista.

- Paano ginagamit ang mga teknolohikal na bloke at ang mga bahagi nito.

- Paghahati ng isang proyekto sa pagtatayo sa mga yunit.

- Supply ng mga teknolohikal na bloke sa site ng pag-install.

- Data para sa pagkalkula ng katumpakan ng alignment work.

Ang pangkalahatang kontratista ay nagsasangkot ng mga installer sa paggawa ng isang konklusyon sa proyekto ng konstruksiyon at teknolohikal na pagsasaayos. Ang mga kondisyon sa pagtatrabaho ay tinutukoy ng mga pamamaraan ng nodal at kumpletong-block, na magkakasama rin.

Ang organisasyon ng pag-install ay tumatanggap mula sa pangkalahatang kontratista na nagtatrabaho ng dokumentasyon na may marka sa bawat kopya (pagguhit) na nagpapahiwatig kung ano ang tinanggap para sa produksyon. Ang paghahatid ng mga pipeline at kagamitan na kinakailangan para sa pagpupulong ng mga bahagi ay isinasagawa ayon sa iskedyul. Ang iskedyul na ito ay sumang-ayon sa organisasyon ng pag-install. Ang gawaing pagpupulong ng pipeline ay itinuturing na natapos kapag nakumpleto ito alinsunod sa SNiP at ang sertipiko ng pagtanggap ng kagamitan ay nilagdaan ng isang espesyal na komisyon.

Ayon sa SNiP, sa panahon ng pagtatayo ng pipeline kinakailangan na panatilihin ang mga espesyal at pangkalahatang mga log para sa trabaho sa bawat site at gumuhit ng teknikal na dokumentasyon. Ang mga nilalaman ng naturang mga journal at ang kanilang mga uri ay itinatag ng mga regulasyon ng departamento.

Pag-install ng trabaho

Bago mag-install ng mga kagamitan at pipeline, ang mga paghahanda ay ginawa upang ayusin ang konstruksiyon alinsunod sa SNiP. Tinutukoy at sinasang-ayunan ng customer ang ilang puntos sa pangkalahatang kontratista at organisasyon ng pag-install. Ito ay mahalagang gabay sa pagkilos.

- Ang mga tuntunin ng paghahatid at kumpletong hanay ng mga kagamitan at materyales para sa teknolohikal na yunit, yunit, linya ay pinag-uusapan.

- Ang mga iskedyul at mga tuntunin para sa paghahatid ng mga kinakailangang kagamitan at materyales ay inireseta.

- Ang mga kinakailangan ay iniharap para sa mga kagamitan sa pag-install alinsunod sa GOST.

- Ang isang listahan ng mga kagamitan na na-install ng mga tauhan ng pangangasiwa ng pag-install ng tagagawa ay pinagsama-sama.

- Paghahatid ng malalaking sukat (mabigat) na kagamitan sa lugar ng konstruksiyon.

Sa panahon ng paghahanda para sa trabaho, inaprubahan ng organisasyon ng pag-install ang mga patakaran para sa pag-install ng mga pipeline o kagamitan, naghahanda ng mga site para sa pagpupulong ng malalaking kagamitan, teknolohikal na yunit, at komunikasyon.

Ang mga patakaran ay nagbibigay para sa paghahanda ng mga kagamitan sa pag-aangat, mga sanitary na gusali, Sasakyan, mga base ng produksyon para sa pagpupulong ng mga komunikasyon, mga teknolohikal na yunit, mga istrukturang metal. At, gayundin, ang pagpapatupad ng proteksyon sa paggawa, mga hakbang sa kaligtasan sa kapaligiran at sunog.

Paano inililipat ang kagamitan at materyales para sa pag-install

Bago ilipat ang kagamitan ng customer, ang organisasyon ng pag-install ay iniharap sa mga kasamang dokumento alinsunod sa GOST. Kung ang mga pipeline ng pagpupulong ay higit sa 10 MPa, kung gayon ang mga de-kalidad na dokumento (sertipiko) ay ibinibigay para sa kanila, at ang mga materyales ay dapat may mga sertipiko ng supplier.

May mga kaso kapag ang mga naturang dokumento ay hindi magagamit, pagkatapos ay nagbibigay ang supplier ng isang sertipiko, na nilagdaan ng pamamahala ng customer. Sinusuri ang mga kasamang dokumento para sa pagsunod sa mga sukat, tatak, at iba pang katangian ng mga materyales na ginamit sa panahon ng pag-install.

Ang mga materyales (mga produkto, kagamitan) ay inililipat sa bloke ng gusali alinsunod sa mga guhit. Ang pamamaraan para sa naturang paglipat ay itinatag ng mga espesyal na tuntunin at regulasyon. Bago ilipat ang mga materyales para sa pag-install, maingat na siniyasat ang mga ito, sinusuri ang pagkakumpleto, pagsunod sa mga kasamang dokumento, pagkakaroon ng warranty, at tagal nito. Sa panahon ng inspeksyon, ang mga natukoy na depekto ay para sa kaligtasan ng customer.

Ang mga kagamitan na may expired na panahon ng warranty ay tatanggapin para sa pag-install lamang pagkatapos ng isang inspeksyon. Kung kinakailangan, ang mga depekto ay tinanggal. Ang mga resulta ng pag-audit ay naitala sa mga form (mga sertipiko) at iba pang kasamang mga dokumento na nagbibigay para sa mga patakaran.

Ang kagamitan ay nakaimbak alinsunod sa mga patakaran at kinakailangan ng tagagawa. Ang pag-access sa mga materyales ay ibinigay, ang mga kondisyon ay nilikha upang maiwasan ang kanilang pinsala at kontaminasyon.

Pag-install ng pipeline ng proseso

Ang mga pipeline ng proseso ay konektado lamang sa mga kagamitang naka-mount sa mga suporta. Ang nasabing koneksyon ay dapat na walang mga pagbaluktot o pag-igting. Bago i-install ang mga prefabricated na bahagi, ang lahat ng mga mani ay dapat na higpitan at ang mga joints ay hinangin.

Ang plano ng disenyo ay nagbibigay ng mga paglihis kapag nag-i-install ng mga istruktura ng suporta. Hindi ito dapat lumampas sa 5 mm sa parehong direksyon para sa mga panloob na pipeline, at 10 mm para sa mga panlabas.

Ang mga seksyong iyon na dumadaan sa mga dingding at nasa manggas ay hindi dapat maglaman ng mga kasukasuan. Bago ilagay ang mga ito sa manggas, ang mga pipeline ay insulated at pininturahan, at ang mga puwang ay tinatakan ng materyal na lumalaban sa sunog.

http://www.youtube.com/watch?v=khJ4cm_luiw Hindi ma-load ang video: pag-install ng pipeline ng langis ng Northern Khoseday ng Standard2 (http://www.youtube.com/watch?v=khJ4cm_luiw)

Ang pag-install ng mga pipeline ng proseso ay dapat isagawa alinsunod sa mga code at regulasyon ng gusali, na nagpapahiwatig ng mga pangunahing probisyon para sa produksyon at pagtanggap ng trabaho sa pag-install ng mga permanenteng pipeline ng proseso na gawa sa carbon at alloy steels, non-ferrous metal at alloys, cast bakal, plastik at salamin, gumagana sa ganap na presyon na 35 mmHg Art. hanggang 700 kgf/cm2.

Ang dami ng trabaho sa kanilang pag-install ay karaniwang tungkol sa 50% ng kabuuang dami ng trabaho sa pag-install. Ang pagtula ng karamihan sa mga pipeline ay isinasagawa sa masikip na mga kondisyon, sa iba't ibang taas sa mga multi-storey na gusali at sa mga bukas na lugar, mga overpass, sa mga tray, at mga lagusan. Ang mga pipeline ng proseso sa loob ng tindahan ay nakikilala sa pamamagitan ng isang malaking bilang ng mga karaniwang sukat, mga bahagi ng pipeline, mga shut-off na control valve, at mga paraan ng pangkabit na ginamit.

Kaya, halimbawa, upang makumpleto ang isang pipeline ng proseso ng intra-shop, kinakailangang magdagdag ng hanggang 42% ng bigat ng mga tubo ng iba't ibang bahagi ng pipeline at mga kabit. Ang kumplikadong pagsasaayos ng naturang mga pipeline ay sanhi malaking bilang ng koneksyon ng mga tubo, mga bahagi at mga kabit sa bawat isa. Para sa bawat 100 m ng haba ng pipeline, sa karaniwan ay hanggang 80 welded joints ang kailangang gawin.

Ang paggamit ng mga handa na yunit, elemento at mga seksyon sa panahon ng pag-install, na sentral na ginawa gamit ang mga bahagi ng pabrika sa mga tindahan ng pagkuha ng tubo, ay nagbibigay-daan sa amin upang makabuluhang pasimplehin ang teknolohiya at organisasyon ng pag-install ng pipeline at gawing isang lugar ng pagpupulong ang site ng konstruksiyon. Binabawasan nito ang dami ng gawaing hinang na dati nang direktang ginanap sa lugar ng pag-install ng 5-6 beses. Kasabay nito, ang oras ng pag-install para sa mga pipeline ay nabawasan ng 3-4 beses (isinasaalang-alang na ang mga ito ay ginawa nang kahanay sa gawaing pagtatayo). Sa wastong organisasyon ng trabaho, ang mga bahagi ng pipeline ay dapat na ginawa sa mga workshop at naihatid na handa na sa lugar ng konstruksiyon para sa pag-install sa oras na ang bahagi ng konstruksiyon ng pasilidad ay handa na.

Bago magsimula ang pag-install ng mga pipeline, dapat makumpleto ang sumusunod na gawaing paghahanda:

- Ang proyekto at PPR ay pinag-aralan nang detalyado ng mga manggagawa sa inhinyero (foreman, work manager, foreman) at lahat ng hindi malinaw na isyu ay napagkasunduan sa mga nauugnay na organisasyon.

- Ang mga pagtitipon, mga elemento at bahagi ng mga pipeline, mga kabit na hindi kasama sa mga yunit, mga suporta at hanger ay tinatanggap; ang kanilang pagsunod sa mga kinakailangan ng proyekto o mga teknikal na detalye ay napatunayan.

- Ang antas ng kahandaan sa pagtatayo ng mga gusali, istruktura at istruktura para sa pag-install ay nasuri, at ang kaukulang mga kilos ay iginuhit. Ang partikular na atensyon ay dapat bayaran sa pagsunod sa mga marka ng disenyo ng mga punto ng pangkabit ng pipeline.

- Ang mga kagamitan para sa pag-install ng mga pipeline ay tinanggap: ang tamang pag-install ng mga aparato at kagamitan at pagsunod sa mga guhit, lokasyon, uri at sukat ng pagkonekta ng mga kabit sa kagamitan ay nasuri. Ang lahat ng mga paglihis mula sa proyekto ay dapat na naitala sa akto.

- Ang mga linya ng pipeline ay nilagyan ng mga assemblies, elemento at bahagi, mga kabit, at mga pantulong na materyales; Ang mga linya ng pipeline ay dapat maihatid sa lugar ng pag-install.

- Inayos at inihanda: mga platform para sa pinalaki na pagpupulong, plantsa at mga aparato para sa pagtatrabaho sa matataas; Ang kuryente ay ibinibigay sa mga power welding station, mga power tool, mga electric winch at ilaw ng mga indibidwal na lugar ng pag-install.

- Ang mga dalubhasang pangkat ng trabaho ay may tauhan at binibigyan ng mga kinakailangang kasangkapan, fixture at mekanismo ng pag-install.

- Ang mga koponan ay binigyan ng mga order sa trabaho para sa paparating na dami ng trabaho.

- Secured mga kinakailangang kondisyon magtrabaho alinsunod sa mga regulasyon sa kaligtasan at kalusugan sa trabaho

- Binigyan ng briefing ang mga manggagawa.

Ang teknolohiya ng pag-install mismo mga pipeline ng bakal kasama ang mga sumusunod na operasyon: paglalagay ng ruta ng pipeline; pag-install ng mga suporta at suspensyon; pinalaki na pagpupulong ng mga yunit at bloke; pagtula, pagpupulong at hinang ng pipeline; pag-install ng mga compensator, fitting, drainage device, control at automation device; pagsubok ng mga natapos na linya, paghahatid sa customer.

Ang teknolohiya para sa pag-install ng mga panlabas na pipeline ay higit sa lahat ay nakasalalay sa kanilang layunin at uri ng pagtula, ang materyal ng mga tubo, ang kanilang diameter, kapal ng dingding, haba ng mga tubo, ang pagkakaroon ng handa na pagkakabukod sa kanila at ang uri nito (o kakulangan nito). , pati na rin sa pagkakaloob ng mga elemento ng pag-install ng konstruksiyon (mga seksyon ng pipe, strands) at iba pang mga kondisyon.

Ang pag-install ng mga pipeline mula sa anumang uri ng mga tubo (o ang kanilang mga seksyon) ay nagsasangkot ng pangangailangan na ikonekta ang mga ito sa isang tuluy-tuloy na thread. Ang mga pipeline sa ruta ay binuo (naka-mount) mula sa mga indibidwal na elemento (pipe) na medyo maikling haba, at samakatuwid ang isang malaking bilang ng mga joints ay kailangang selyadong o welded. Ito ay nagpapabagal at nagpapataas ng gastos ng pagtula ng mga pipeline. Ang pagtula ng mga pipeline ay medyo pinadali ng paunang pagpapalaki ng mga tubo sa mga link o mga seksyon ng dalawa, tatlo o higit pang mga tubo.

Ang pagtula ng pipeline ay binubuo ng pag-install at pag-assemble ng mga yunit ng pagpupulong kasama ang ruta - mga tubo (o ang kanilang mga seksyon, mga hibla), mga kabit, mga compensator at pampalakas - sa posisyon ng disenyo. Bukod dito, mas malaki ang yunit ng pagpupulong, mas kaunting mga joint joint at mas madali ang pagpupulong ng mga pipeline. Ang mga yunit ay binuo at nasubok, at tinatakpan din ng isang layer ng pagkakabukod o pininturahan sa mga base ng pagkuha ng tubo. Ang teknolohiyang pang-industriya para sa pagtula ng mga pipeline ay nagbibigay para sa sentralisadong pagkuha ng mga elemento ng pag-install at mga bahagi, ang kanilang paghahatid sa tapos na anyo sa ruta, paunang paghahanda ng mga pundasyon at mga istruktura ng suporta para sa pag-install, at tumpak na pagpupulong ng mga pipeline.

Ang komposisyon at pagkakasunud-sunod ng mga proseso ng trabaho kapag naglalagay ng mga pipeline ay nakasalalay sa uri ng mga tubo na ginamit (metallic at non-metallic), pati na rin sa mga kondisyon ng kanilang pag-install (sa masikip na mga kondisyon ng lunsod o bukid, sa patag o magaspang na lupain, sa pagkakaroon o kawalan ng natural o artipisyal na mga hadlang, atbp.).

Ang trabaho kapag ang pagtula ng mga pipeline ay karaniwang isinasagawa sa maraming yugto, na isinasagawa nang sunud-sunod: pagsuri sa kalidad ng mga tubo; pagpapababa ng mga tubo sa trench; pagsentro at paglalagay ng mga ito sa isang naibigay na direksyon at slope, pag-secure ng mga tubo sa lugar; sealing joints at suriin ang kanilang kalidad; pagsubok at pagtanggap.

Ang pagsuri sa kalidad ng mga tubo ay karaniwang isinasagawa nang dalawang beses - sa tagagawa (ayon sa isang itinatag na pamamaraan, kung minsan ay may pagsubok sa kanila sa isang stand) at direkta sa ruta bago ilagay ang mga ito sa isang trench. Sa ruta, halos lahat ng mga papasok na tubo ay napapailalim sa inspeksyon at kontrol sa kalidad. Ito ay lubos na kinakailangan, dahil kapag ang pag-install ng isang pipeline, lalo na ang isang presyon, ang paggamit ng hindi bababa sa ilan o kahit isang mababang kalidad na tubo ay hahantong sa mga pagkalagot at aksidente sa lugar kung saan sila inilalagay. Napakahirap alisin ang mga ito, dahil nangangailangan ito ng pagtigil sa pagpapatakbo ng pipeline ng tubig at paghuhukay ng mga trenches. Sa kaso ng mga aksidente sa mga pipeline ng tubig na gawa sa socketed cast iron o reinforced concrete pipe, ang pagpapalit ng mababang kalidad na tubo ay napakahirap. Kung sa ganitong mga kaso imposibleng iwasto ang mga depekto ng isang mababang kalidad na tubo sa trench, kailangan mong sirain ito (na hindi rin madali) at alisin ito, at sa lugar nito ay maglagay ng "insert", na madalas na ginawa. ng isang bakal na tubo, dahil halos imposibleng maglagay ng parehong socket pipe. Kung posible na iwasto ang depekto at ilagay ang pipeline sa operasyon, kung gayon ang "insertion" ay palaging magiging mahinang punto dahil sa mabilis na kaagnasan ng bakal na tubo.

Sa ruta, ang mga papasok na tubo ay tinatanggap ayon sa mga dokumento (mga sertipiko, pasaporte) ng mga halaman ng pagmamanupaktura, na nagpapatunay sa kanilang kalidad. Gayunpaman, ang mga depekto ay maaaring mangyari sa mga tubo dahil sa hindi tamang pagkarga, transportasyon at pagbabawas. Samakatuwid, bago mag-ipon sa isang trench, ang mga tubo ay maingat na siniyasat, ang kanilang aktwal na kalidad ay sinusuri at tinanggihan kung ang mga seryoso at hindi maibabalik na mga depekto ay napansin. Hindi pinapayagan na mag-ipon ng mga tubo na may mga bitak, mga tinadtad na gilid at mga socket, malalaking paglihis mula sa circumference, i.e. may ovality at iba pang malubhang depekto. Ang ibabaw ng goma cuffs at singsing na ginagamit para sa paggawa ng pipe joints ay dapat na makinis, walang mga bitak, bula, dayuhang pagsasama o mga depekto na nagpapababa sa kanilang mga katangian ng pagganap.

Ang mga tubo ay ibinababa sa trench gamit ang mga crane, pati na rin ang mga espesyal na kagamitan sa pag-aangat. Ang mga light pipe lamang (maliit na diameter) ang manu-manong ibinababa, gamit ang malambot na mga lubid, mga panel, atbp. Mahigpit na ipinagbabawal na itapon ang mga tubo sa isang trench. Ito ay medyo madali upang ibaba ang mga tubo sa isang trench na may banayad na mga dalisdis na walang mga fastenings; ang kahusayan ng pagbaba ay nakasalalay lamang sa Ang tamang desisyon pipe laying diagram at uri ng installation crane. Mas mahirap ibaba ang mga tubo sa isang trench kung may mga fastener na may mga transverse struts. Sa kasong ito, ang mga tubo ay inilalagay na may sunud-sunod na pag-alis at pag-install ng mga spacer. Ang lahat ng ito ay nagpapabagal at nagpapalubha sa proseso ng pagtula ng tubo, pinatataas ang intensity ng paggawa nito at pinahaba ang panahon ng pagtatayo. Upang mapabilis at ma-secure ang prosesong ito, ginagamit ang malalaking laki ng mga fastening na may mga vertical na panel, pahalang na purlin at spacer frame, na matatagpuan bawat 3-3.5 m.

Ang pagtula ng tubo ay isinasagawa ayon sa dalawang mga scheme. Sa unang pamamaraan, ang proseso ay ginaganap sa dalawang mga thread. Una, ang mga pipelayer, gamit ang isang kreyn, ay inilatag ang tubo sa ilalim ng trench at patuloy na nagtatrabaho sa pangwakas na pagkakahanay at pansamantalang pangkabit, at pagkatapos ay ang mga installer, gamit ang isang compressor at pneumatic hammers, ay i-caulk ang mga joints ng pipe. Sa pangalawang pamamaraan, ang proseso ay isinasagawa sa tatlong mga thread gamit ang dalawang taps. Bukod dito, ang isa sa kanila ay nagpapababa ng tubo at patuloy na nakikipagtulungan sa pangkat ng installer upang ihanay at pansamantalang i-secure ang tubo, at ang pangalawa ay duplicate ang lahat ng mga prosesong ito para sa pagtula ng susunod na tubo (pangalawang daloy); ang ikatlong daloy ng caulking (sealing) pipe joints ay isinasagawa tulad ng sa unang scheme. Ang mga light pipe ay ibinababa sa mga trench na may mga fastening gamit ang maliit na mekanisasyon o manu-mano. Ang mga tubo o seksyon ay dapat ibaba sa mahigpit na pagsunod sa mga regulasyon sa kaligtasan.

Ang pagtula ng mga tubo sa isang tiyak na direksyon at slope (figure sa ibaba) sa pagitan ng dalawang katabing balon ay isinasagawa pangunahin gamit ang portable (tumatakbo) na mga tanawin, beacon pin o gamit ang isang antas. Ginagamit ang mga pasyalan sa paglalakad kapag nililinis ang ilalim ng trench hanggang sa marka ng disenyo. Kapag naglalagay ng isang pipeline ng presyon sa nalinis na ilalim ng isang trench, ang tuktok ng mga tubo ay leveled (leveled), para sa kung saan ang layunin ng mga tanawin na walang protrusions sa ibaba ay ginagamit, na naka-install sa tuktok ng mga tubo. Samakatuwid, ang haba ng naturang paningin ay nabawasan ng dami ng panlabas na diameter ng mga tubo.

Paglalagay ng mga tubo sa isang naibigay na direksyon at slope

1 - cast-off; 2 - pare-pareho ang paningin; 3 - tagasubaybay ng paningin

Upang maglagay ng mga tubo ng gravity sewer kasama ang isang naibigay na slope, ginagamit ang isang running sight, na may protrusion sa ilalim ng takong, na nakadikit sa tamang anggulo. Kapag naglalagay ng mga tubo, ang aparato ng sighting na may protrusion nito ay naka-install nang patayo sa pipe tray. Ang tubo ay itinuturing na inilalagay sa isang ibinigay na slope sa mga marka ng disenyo kung ang tuktok ng running beam at dalawang permanenteng tanawin ay nasa parehong eroplano, na nakikita ng mata. Ang straightness ng pipe laying ay sinusuri gamit ang thread plumbs na sinuspinde sa isang axial wire (mooring). Pagkatapos mag-install ng mga cast-off at istante, gumamit ng isang antas upang matukoy ang mga marka ng mga istante sa mga dulo ng inilatag na lugar.

Ang linya na nagkokonekta sa mga punto sa pagitan ng mga sentro ng mga permanenteng tanawin sa mga cast-off ay may parehong slope ng slope ng pipeline. Ang linyang ito ay tinatawag na linya ng paningin. Ang isang template na may minarkahang axis ng pipeline ay ipinasok sa mga tubo ng malalaking diameters, na ginagawang mas madaling ilagay ang mga ito sa isang naibigay na direksyon. Para mapabilis ang trabaho, gumamit ng inventory metal portable cast-offs. Upang mas tumpak na sumunod sa slope ng disenyo ng tray ng pipeline, ginagamit ang visual na paraan ng isang hilig na sinag ng isang antas o isang laser beam (visor). Ang huling paraan ay gumagamit ng isang antas ng laser, na naka-install sa simula ng site.

Ang mga pipeline ng gravity sa isang naibigay na slope ay maaari ding ilagay gamit ang isang antas. Ang katumpakan ng paglalagay ng pipeline sa isang tiyak na direksyon at slope ay sa wakas ay nasuri bago i-backfill ang mga tubo at balon sa pamamagitan ng pag-level sa ilalim ng mga tray ng tubo at mga balon, i.e. magsagawa ng executive shooting. Ang pagkakaiba sa mga elevation sa pagitan ng ilalim ng mga balon at ang tray sa mga indibidwal na punto ng pipeline ay hindi dapat mag-iba mula sa halaga ng disenyo ng higit sa tolerance ng konstruksiyon. Ang tuwid ng pipeline sa pagitan ng mga balon ay sinusuri gamit ang mga salamin na sumasalamin sa sinag sa kahabaan ng axis nito.

Ang mga tubo ay sinigurado sa lugar pagkatapos na mailagay ang mga ito sa pamamagitan ng pagdaragdag ng lupa o paggamit ng mga wedges (halimbawa, kapag naglalagay ng mabibigat na tubo na may malalaking diameter sa mga kongkretong pundasyon).

Ang pagsasara ng mga kasukasuan ay isinasagawa kapag nagtatayo ng mga pipeline ng presyon at di-presyon mula sa maikling kongkreto, reinforced concrete, cast iron, asbestos-semento at ceramic pipe (socketed o makinis na may mga coupling joints). Ang mga joints ng mga pressure pipe ay kadalasang tinatakan ng mga singsing na goma o cuffs, at mga gravity pipe - na may mga tarred strands, pinaghalong asbestos-semento, atbp. (larawan sa ibaba). Ang mga joints ng steel pipe ay welded, at ang joints ng plastic pipe ay welded o nakadikit.

Ang higpit at water resistance ng mga socket joints ng cast iron pipelines ay nakakamit sa pamamagitan ng pag-seal sa socket gap na may tarred o bituminized hemp strands, na sinusundan ng pag-install ng lock na gawa sa isang asbestos-cement mixture na pumipigil sa strand mula sa pagkakapiga ng hydraulic. presyon. Minsan ang semento na mortar at, sa mga pambihirang kaso, lead ang ginagamit sa halip. Kamakailan lamang, ginamit ang mga mastic sealant. Kapag tinatakan ang mga joints gamit ang self-sealing rubber cuffs, hindi kinakailangan ang mga lock.

Mga joint ng reinforced concrete pipe

a, b - hugis kampana; c - nakatiklop; 1 - makinis na dulo ng tubo; 2 - asbestos na semento; 3 dagta strand; 4 - kampana; 5 - semento mortar; 6 - mga singsing ng goma; 7 - semento mortar o asphalt mastic; 8 - grouting na may semento mortar

Tinatakpan ang mga kasukasuan ng socket na may mga hibla. Ang strand ng abaka ay ipinasok sa puwang ng kampanilya hanggang sa huminto ang kampana sa lalim na may natitira pang puwang para sa lock. Dahil ang kapal ng hila mula sa strand ay bahagyang mas malaki kaysa sa lapad ng puwang ng kampanilya, itinutulak ito sa magkasanib na gamit gamit ang caulk, kung saan ang paghatak ay ipinasok sa annular gap, una sa pamamagitan ng kamay, at pagkatapos ay may malakas na suntok ng isang martilyo (para sa paghabol ng kamay). Sa mekanikal na embossing, ang hila ay siksik gamit ang isang pneumatic tool. Upang lumikha ng kinakailangang higpit ng joint, 2-3 strands ay karaniwang inilalagay sa puwang, at upang ang kanilang mga overlap ay hindi nag-tutugma sa kahabaan ng circumference. Matapos i-seal ang joint gamit ang isang strand, ang isang asbestos-cement lock ay naka-install, na inilalagay ang asbestos-cement mixture sa puwang sa mga layer ng rollers (3-4 layers bawat isa) at siksikin gamit ang mga stamping, na hinahampas ang mga ito nang malakas gamit ang martilyo. Ang selyadong joint ay natatakpan ng mamasa-masa na burlap sa loob ng 1-2 araw, na lumilikha ng mga kanais-nais na kondisyon para sa pinaghalong asbestos-semento na tumigas at tumigas.

Ang sealant mastics ay ginagamit upang i-seal ang butt joints ng mga socketed cast iron pipe kapag naglalagay ng pressure sewer pipelines na may maximum operating pressure na hanggang 0.5 MPa. Kadalasan, ginagamit ang mga polysulfide sealant na gawa sa sealing at vulcanizing pastes, kung saan idinaragdag minsan ang mga asbestos o rubber crumbs. Ang mga mastic-sealant ay inihanda sa lugar ng trabaho 30-60 minuto bago ang kanilang paggamit. Ang mga joints ay tinatakan gamit ang mga syringe na may manu-manong o pneumatic extrusion ng mastic o pneumatic installation. Ang sealant ay ipinapasok sa socket slot gamit ang isang nozzle, na nakakabit sa dulo ng isang syringe o hose ng isang pneumatic installation.